Изобретение относится к способу и устройству для получения горячекатанной стальной полосы из полосообразного полупродукта, полученного непрерывной разливкой, преимущественно из слябов, прокаткой за один нагрев в ходе последовательных технологических операций CSP-метода, при этом полупродукт после отверждения режут по длине на отрезки, которые соответствуют желаемому весу рулона, и слябы гомогенизируют в компенсационной печи, затем прокатывают на черновом прокатном стане, окончательно прокатывают на чистовом прокатном стане, охлаждают в зоне охлаждения и наматывают на моталку.

Такой способ и такое устройство известны. Однако доказано, что сорта стали, для которых требуются валки с контролируемой температурой, могут быть применены в этом способе лишь в ограниченных пределах. В частности, с сортами стали, которые требуют температуры, превышающей максимально возможную температуру компенсационной печи, перед первым пропуском и более низкой температуры перед вторым пропуском, не обеспечивается достаточной гибкости при таком способе в отношении конечной толщины и конечной температуры прокатки.

Задача изобретения - усовершенствовать способ и соответствующее устройство для изготовления горячекатанной стальной полосы в том отношении, чтобы можно было прокатывать все известные сорта стали.

Эта задача в отношении способа решается с помощью отличительных признаков п. 1 формулы изобретения. Благодаря первой операции обеспечивается прокатка, кроме сортов прокатываемых до сих пор, таких сортов стали, которые при первом пропуске через черновую клеть требуют температур, превышающих максимальную температуру компенсационной печи, которая определяется, например, термостойкостью валков, их подшипников и привода.

Благодаря второй операции обеспечивается оптимальная структура, в результате чего на прокатку возможна подача неупрочненного материала со снятыми внутренними напряжениями. Это достигается путем специфической продолжительности обработки в зоне рекристаллизации в зависимости от прокатываемого материала.

Операция 3 обеспечивает, что температура в ходе первого пропуска через прокатный стан, с точки зрения технологии прокатки, может быть установлена с учетом необходимого температурного режима в прокатном стане для всех сортов стали.

Признаки п. 2 формулы изобретения позволяют увеличить продолжительность обработки в зоне рекристаллизации без слишком большого объемного расширения, при этом термостатная печь согласно п. 3 формулы изобретения позволяет проводить на прокатном стане кратковременные работы по обслуживанию без необходимости остановки предшествующих узлов.

В отношении устройства задача изобретения решается с помощью признаков п. 4 формулы изобретения.

Признак п. 5 формулы изобретения обеспечивает кратковременный и быстрый нагрев прокатываемого материала, поэтому оперативное регулирование в зависимости от сортов стали не представляет проблемы.

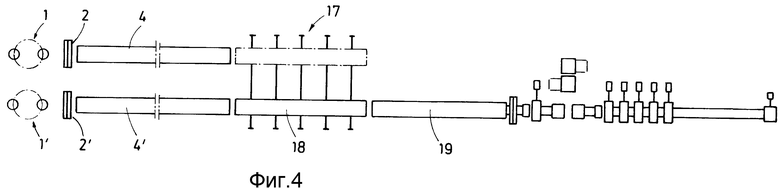

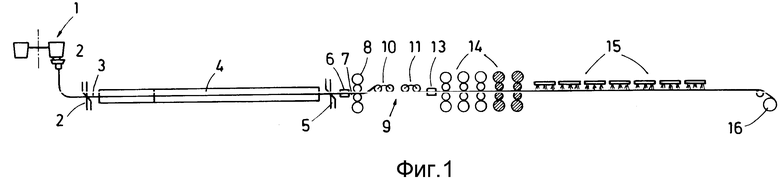

Если необходим большой объем выпускаемой на CSP-установке продукции, то допускается параллельная работа двух разливочных машин на один прокатный стан (что само по себе уже известно). При этом устанавливается транспортер между нагревательным устройством и компенсационными печами, который обеспечивает чередующуюся подачу прокатываемого материала на последующие узлы прокатного стана. При этом если последующий прокатный стан предусмотрен на одной линии с одной из разливочных машин и компенсационных печей, то предпочтительно после транспортера разместить еще одну компенсационную печь.

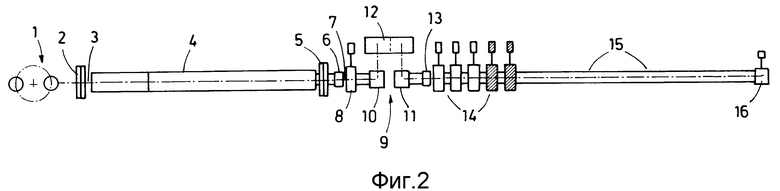

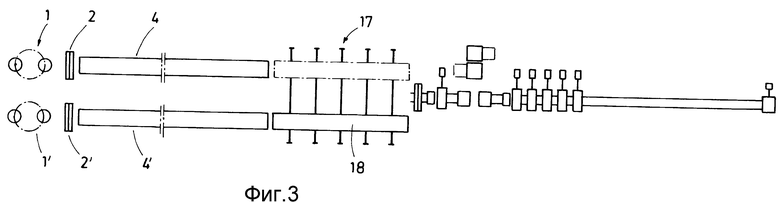

На фиг. 1 показана схема предлагаемой одноручьевой CSP-установки, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - схема двухручьевой CSP-установки согласно изобретению, вид сверху; на фиг. 4 - вариант двухручьевой CSP-установки, схема, вид сверху.

На фиг. 1 показана машина 1 непрерывной разливки, после которой располагаются ножницы 2 для резки полученного непрерывной разливкой материала на слябы 3, которые соответствуют требуемому весу рулона. За ножницами 2 следует компенсационная печь 4, после которой установлены другие ножницы 5.

Затем располагается устройство 6 индукционного нагрева, которое при необходимости способно довести слябы 3, выходящие из компенсационной печи до температуры свыше 1150oC. За устройством 6 индукционного нагрева располагается устройство 7 для удаления окалины и черновой прокатный стан, в данном случае обжимная клеть 8,за которой следует зона рекристаллизации 9. В зоне рекристаллизации 9 предусмотрены намоточное устройство 10 и устройство размотки 11, например, рулонный бокс. Устройства 10 и 11 позволяют аккумулировать рядом с термостатной печью 12 при необходимости готовые намотанные рулоны с целью промежуточного складирования и рекристаллизации.

За устройством размотки 11 по направлению прокатки предусмотрено охлаждающее устройство 13, с помощью которого прокатываемая полоса охлаждается до температуры, оптимальной для последующего чистового прокатного стана 14, и при необходимости освобождается от окалины. За прокатным станом 14 находится еще одна зона охлаждения 15, а также моталка 16.

На фиг. 3 показаны две расположенные параллельно машины 1, 1' непрерывной разливки, двое ножниц 2, 2', а также две компенсационные печи 4,4'. За компенсационными печами 4,4' располагается транспортер 17, снабженный кареткой 18. С помощью каретки 18 можно слябы 3,3' транспортировать поочередно из компенсационных печей 4,4' на линию прокатки.

На фиг. 1 показано, что разливочная машина 1', ножницы 2' и компенсационная печь 4' располагаются на одной линии с прокатным станом, а разливочная машина 1, ножницы 2 и компенсационная печь 4 установлены параллельно вне линии прокатки. Транспортер 17 здесь также служит для того, чтобы поочередно снабжать линию прокатки материалом. Чтобы обеспечить постоянство процессов разливки и прокатки за транспортером 17 предусмотрен накопитель 19, который может быть обогреваемым или необогреваемым и который расположен на одной линии с прокатным станом.

Использование: изобретение относится к способу и устройству для изготовления горячекатанной стальной полосы из полупродукта, полученного непрерывной разливкой, предпочтительно из слябов. Сущность изобретения: полосу получают прокаткой за один нагрев в ходе последовательных технологических операций CSP-метода, при этом слябы после компенсационной печи нагревают до температуры выше максимально достижимой в компенсационной печи, после предварительного пропуска слябы в течение достаточного времени подвергают рекристаллизации, причем затем слябы охлаждают до температуры прокатки на чистовом стане. 2 с. и 7 з.п.ф-лы, 4 ил.

| Выложенная заявка Германии N 4009860, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-10—Публикация

1993-10-27—Подача