Изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные. Наиболее близким техническим решением является способ литья с кристаллизацией под давлением, при котором давление используется как фактор эффективного воздействия на затвердевание и протекающие при этом процессы - усадку, газовыделение, трещинообразование, ликвацию, включающий приготовление расплава в отдельной плавильной камере, перемещение расплава из плавильной камеры с помощью разливного устройства в штамп с последующим его прессованием с помощью поршня или пуансона.

Методы литья с кристаллизацией под давлением обеспечивают высокую плотность отливок, близкую к плотности деформируемых заготовок, и достаточно однородную структуру.

Данный способ нашел применение для изготовления фланцев, шестерен, поршней, блоков цилиндров, вставок штампов и пресс-форм.

Целью изобретения является повышение эффективности использования и расширения технических возможностей за счет получения изделий особо сложной формы из любых металлов, включая тугоплавкие и химически активные, а также композиционных изделий типа металл-неметалл.

Поставленная цель достигается тем, что в известном способе штамповки жидкого металла, включающем перевод деформируемой заготовки металла в жидкую фазу, перемещение его в штамп с последующим воздействием на него повышенного давления, отличающийся тем, что во время перемещения расплава в штамп его охлаждают до температуры, при которой время фазового перехода стремится к нулю, а давление получают за счет соударения расплава со штампом. А кроме того, после соударения расплава со штампом на расплав воздействуют дополнительными импульсами давления.

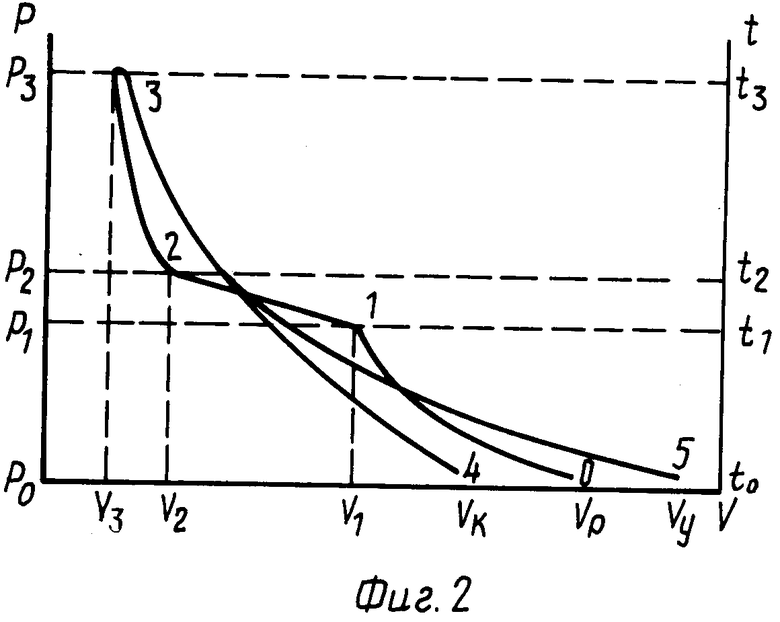

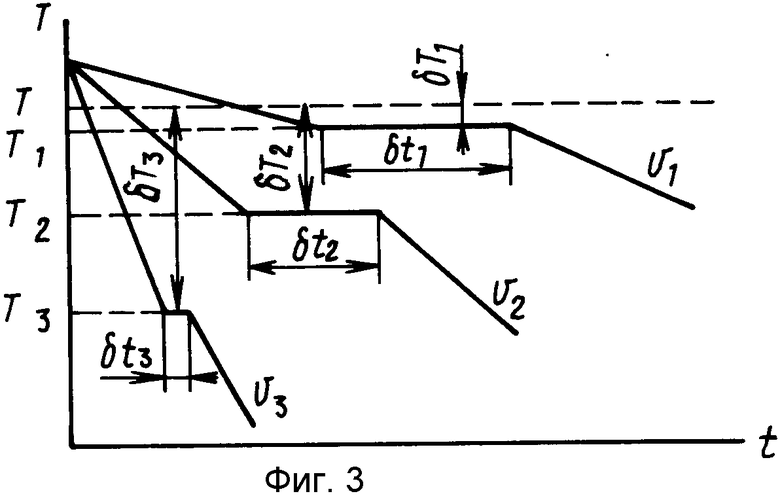

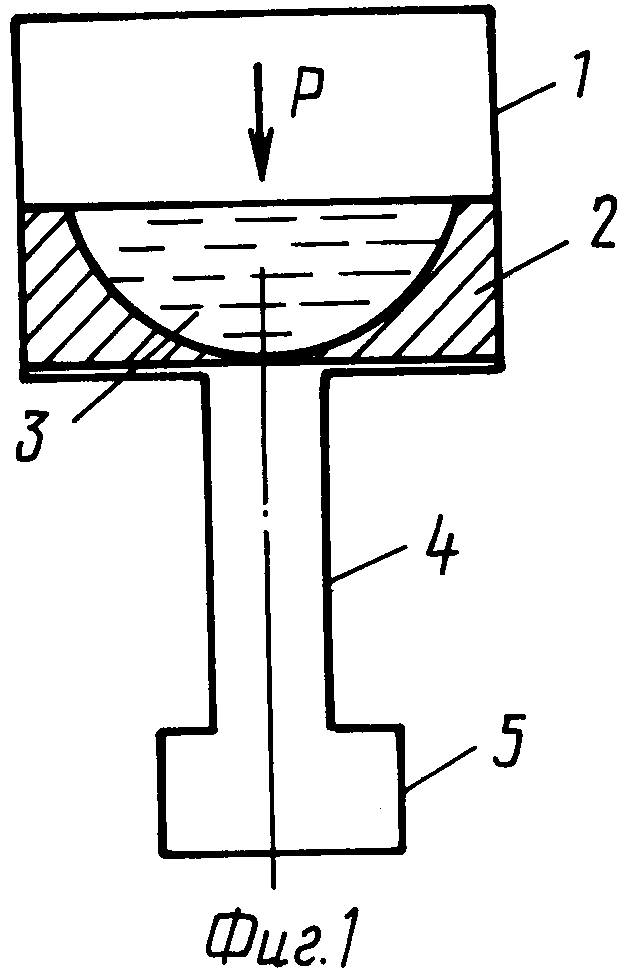

Предложенный способ реализует установка, представленная на фиг. 1; на фиг. 2 приведена зависимость изменения объема V вещества под действием давления P с фазовыми превращениями во времени t; на фиг. 3 приведены схемы кривых охлаждения чистого металла в зависимости от скорости охлаждения, показывающие зависимость времени t перехода металла из одной фазы в другую от температуры переохлаждения T.

Установка включает камеру плавления 1, в которой размещена переплавляемая металлическая заготовка 2, при нагревании которой образуется ванна расплава 3, по достижении расплава 3 нижней части заготовки 2 на него воздействуют давлением (газовое давление, магнитное поле, взрыв, механический удар и т.п.) для перемещения его по трубопроводу 4, где он переохлаждается до требуемой температуры и попадает в штамп 5, где обрабатывается повышенным давлением.

Схематическое изображение способа жидкой штамповки представлено на фиг. 2 кривой Гюгонио и изонтропе разгрузки, где показана зависимость изменения объема V вещества под действием давления P с фазовыми превращениями. Осуществляемый процесс идет согласно кривой 0-1-2-3-4: переохлажденный при давлении P0 до объема V1 (VP → V1) на участке 0 - 1, далее при незначительном увеличении давления от P1 до P2 идет формирование кристалла при значительном уменьшении объема (V2 << V1) на отрезке 1 - 2 за счет перехода жидкой фазы в твердую, отрезок 2 - 3 соответствует дальнейшему сжатию уже сформированной кристаллической структуры металла, причем при значительном увеличении давления с P2 до P3 идет незначительное уменьшение объема металла (V2 → V3), так как здесь осуществляется процесс ОМД, отрезок 3 - 4 показывает, что фазового обратного перехода не происходит и поэтому конечный объем металла Vk в данном случае меньше, чем первоначальный объем расплава Vp, т.к. тепловой режим процесса подбирался таким образом, чтобы тепловая энергия Qkp, способствующая переводу твердой фазы металла в расплав, перед обработкой давлением была рассеяна в пространство.

Если же металл не переохлаждать, то процесс пойдет согласно участку кривой 3 - 5, при этом вновь расплавляемый металл за счет давления получает дополнительную энергию, что повышает его температуру и тем самым увеличивает объем (V4>Vp). Из приведенной на графике шкалы времени фиг. 2 видно, что образование u рост кристалла на участке 1 - 2 происходит за время кристаллизации tкр = t1 - t2 в несколько раз меньше, чем tсж = tо - tк воздействия ударной волны, поэтому образуемый кристалл имеет очень мелкую структуру.

Для того чтобы металл перешел в твердую фазу от воздействия на него давления и не перешел в расплав после снятия этого давления требуется, чтобы количество теплоты QP, потерянное металлом за время транспортирования его в штамп и нахождения в штампе в процессе его сжатия и окончательного заполнения полостей штампа, превышало количество теплоты Qкр, выделенное металлом за время его кристаллизации.

Известно, что процесс кристаллизации развивается, если температура металла Tк ниже температуры плавления TS на величину δT , называемую степенью переохлаждения системы, на которую оказывает влияние скорость охлаждения νox (фиг. 3).

С увеличением скорости ( ν

Qp = C•m• δT ,

Qкр = m•qк,

δT = qк/c,

где c - удельная теплоемкость металла;

m - масса кристаллизуемого металла;

qк - удельная теплота кристаллизации металла.

Так например, для Ti температура переохлаждения δT , при которой время кристаллизации δT → 0 , составляет

δT = qк/с = (392 кДж/кг)/(0,53 кДж/(кг•oC)) = 739oC.

Причем согласно теории аморфизации чистых металлов чистый титан способен переохлаждаться до температуры TК, равной 0,25 TS, при достаточно высокой (108 oC/с) скорости охлаждения, т.е. δT может достигать 1252oC.

Количество теплоты рассеяния Qp, теряемое жидкой фазой металла, вычисляется по формуле

Qp = A•qT•t,

где A - площадь поверхности охлаждаемой подложки, соприкасающейся с расплавом металла, м2;

qT - удельный тепловой поток, Bт/м;

δt - время соприкосновения жидкой фазы металла и подложки, с.

δt = α•Tω

где α - коэффициент контактной теплопередачи;

Tω - разность температур между расплавом и подложкой.

Другим важнейшим параметром, определяющим возможность реализации процесса жидкой штамповки, влияющим на фазовые превращения в металлах, является давление.

Известно, что высокие (более 1000 МПа) давления значительно (до 25%) уменьшают объем расплава, причем одновременно происходит увеличение температуры плавления, т.е. затвердевают. Повышение температуры затвердевания с увеличением давления наблюдается у тех металлов, которые в твердом состоянии занимают меньший объем, чем в жидком. Для перевода жидкого металла в твердое состояние требуется воздействие на расплав давления такой величины P, которое сжимает расплав до плотности ξ , соответствующей твердофазному состоянию около температуры плавления TS.

Так например, для перевода расплавленного Ti в твердую фазу вблизи его температуры плавления необходимо сжатие на ξ = 1%.

Требуемую величину сжатия расплава можно определить согласно теории сжатия ударными волнами

ξ = (νв/Co)•100% ,

где νв - скорость сжатия вещества;

C0 - скорость распространения продольной волны в веществе.

Отсюда можно рассчитать требуемую скорость столкновения расплава со стенками полостей штампа

νв = ξ•Co/100% .

Так например, для перевода расплава Ti, находящегося при температуре плавления TS, в твердое состояние необходимо сжать металл за счет соударения расплава и штампа со скоростью νв = 27 м/с, что подтвердилось в проведенных нами экспериментах на опытно-промышленной установке. На опытно-промышленной установке осуществлено плакирование тонким (толщина 1 мм) слоем Ti сопла ракетного двигателя, выполненного из углерода (композиционный материал "углерод-углерод"), что подтвердило возможность использования процесса жидкой штамповки для получения изделий из сплавов и смесей металлов и неметаллов.

Время сжатия тела ударным давлением составляет

δtc = 2l/Co,

где l - длина тела.

При l = 0,5 м для Ti имеем δtc = 7,4•10-4c.

Из приведенного примера следует, что время приложения давления P к расплаву столь короткое, что успевают сформироваться кристаллы очень малых размеров, не остается времени для роста и поэтому не образуется дендритная структура. Более того, межкристаллическое пространство, образуемое за счет уменьшения объема металла при переходе его в кристалл, непрерывно заполняется путем принудительного сжатия вновь образующихся кристаллов относительно друг друга под воздействием того же высокого давления, тем самым имеется возможность уменьшения межкристаллической пустотности, т.к. затрудняется образование дислокаций по сравнению с обычными условиями затвердевания расплава.

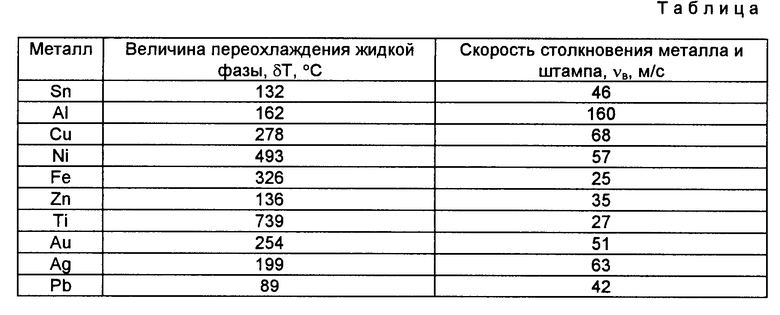

В работе представлена укрупненно-приближенная методика расчета режимов для жидкой штамповки. Рассчитанные по ней основные параметры для проведения процесса жидкой штамповки для некоторых металлов приведены в таблице.

Установка позволяет осуществить способ штамповки жидкого металла со следующими преимуществами: в отличие от прототипа получение готовой детали происходит с внутренней кристаллической структурой одних и тех же параметров по всему сечению изделия.

Из приведенной схемы данного процесса следует, что время приложения давления к расплаву в штампе столь короткое, что успевают сформироваться кристаллы очень малых размеров, не остается времени для их роста и поэтому не образуется крупнозернистая структура. Более того, межкристаллическое пространство, образуемое за счет уменьшения объема металла при переходе его в кристалл, непрерывно заполняется путем принудительного сжатия вновь образующихся кристаллов относительно друг друга под воздействием того же высокого давления, а предварительное переохлаждение расплава позволяет сохранить получаемую межкристаллическую структуру по всему объему изделия, что достичь по схеме прототипа невозможно.

Изобретение относится к литейному производству и может быть использовано для литья металлов, в том числе тугоплавких и химически активных. Сущность изобретения: способ включает получение расплава, перемещение его в штамп и последующее воздействие на него повышенного давления. Во время перемещения расплава в штамп его охлаждают до температуры, при которой время фазового перехода стремится к нулю, а давление получают за счет соударения расплава со штампом, после соударения на расплав при необходимости воздействуют дополнительными импульсами давления. 1 з.п.ф-лы, 3 ил., 1 табл.

| Ефимов В.А | |||

| Специальные способы литья | |||

| - М.: Машиностроение, 1991, с | |||

| Трепальная машина для обработки лубовых растений | 1923 |

|

SU342A1 |

Авторы

Даты

1998-03-10—Публикация

1996-06-27—Подача