Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принята заявка [1] (RU 2286398 С2, С22В 9/20, 27.09.2003 г.), где получение расплава производится в проплавляемой заготовке с последующим воздействием на него повышенного давления для перемещения его в штамп, находящийся на некотором расстоянии ниже заготовки, при этом штамп перемещают навстречу падающему расплаву до соударения с заготовкой. Данный аналог позволяет обрабатывать любые металлы, включая тугоплавкие и химически активные.

Наиболее близким техническим решением (прототипом) является способ индукционной плавки металла во взвешенном состоянии, при котором происходит хорошее усреднение расплава, его очистка от легких и тяжелых примесей, а при литье образуется бездефектная кристаллическая структура. Способ включает приготовление расплава в специальном индукторе с последующим его сливанием и кристаллизацией в изложнице или кристаллизаторе [2]. Методы плавки во взвешенном состоянии с отливкой слитков обеспечивают высокую плотность слитков, однородный химический состав, высокую чистоту металла и достаточно однородную кристаллическую структуру. Данный способ нашел применение для изготовления круглых и плоских слитков небольшого сечения [2].

Целью предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования.

Поставленная задача достигается тем, что способ литья металлов, включает получение расплава в проплавляемой дисковой заготовке, фиксирование момента проплавления заготовки датчиком, воздействие на расплав при перемещении в форму и при кристаллизации избыточным давлением, отличается тем, что получение расплава осуществляют путем нагрева и плавления дисковой заготовки индуктором, при этом дисковую заготовку устанавливают нижним торцом на форму, а верхнюю часть дисковой заготовки располагают ниже индуктора, после нагрева верхней части дисковой заготовки до заданной температуры, контролируемой датчиком, ее перемещают внутрь индуктора со скоростью, обеспечивающей синхронное со скоростью перемещения образование плоского фронта расплава, до момента проплавления дисковой заготовки, при этом расплавленную боковую поверхность дисковой заготовки удерживают во взвешенном состоянии за счет электромагнитного воздействия индуктора, а после проплавления дисковой заготовки осуществляют донный слив расплава в форму. Устройство для литья металлов, содержащее камеру плавления, проплавляемую дисковую заготовку, форму и бесконтактные датчики, отличается тем, что камера плавления выполнена из кварцевого стекла, а устройство снабжено расположенным в центральной части камеры плавления индуктором для плавления дисковой заготовки и удержания во взвешенном состоянии расплавляемой ее боковой поверхности и вертикально перемещающимся поддоном, при этом форма установлена на поддоне, а проплавляемая дисковая заготовка - на форме. Место сопряжения формы и поддона выполнено герметичным посредством кольцевых углублений сферической формы. Поддон снабжен гофрируемой трубой, соединенной с системой подачи газа и вакуумной системой.

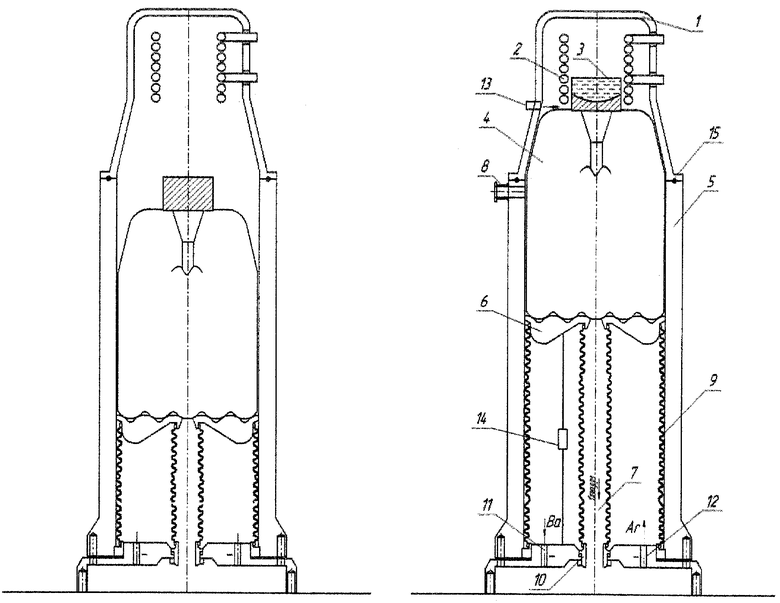

Предложенный способ реализует установка, представленная на фиг.1. Установка включает камеру плавления 1, в которой размещен охлаждаемый индуктор 2, в который снизу постепенно поступает проплавляемая заготовка (диск) 3. Индуктор может быть одновитковым или многовитковым, а также с раздельным питанием витков. Диск 3 установлен непосредственно на форме 4 с центральным литниковым отверстием. Диск 3 установлен на форму 4 таким образом, что его торцевая нижняя часть опирается на торцевую верхнюю часть формы, а боковая часть находится открытой и не экранируется формой. Плавление заготовки 3 происходит сверху вниз до момента достижения расплавом нижней части заготовки, после чего происходит слив расплава в форму 4, небольшая часть диска 3 остается в виде кольца на форме 4. Индуктор 2 охватывает расплав металла таким образом, что способен удержать его боковую поверхность в полувзвешенном состоянии, при этом весь объем расплава не может покинуть своего места плавления, пока не проплавится донная часть диска 3.

Скорость нагрева и момент слива расплава регулируется за счет бесконтактных датчиков слежения 13. В момент слива расплава на него воздействует давление инертного газа, который поступает через патрубок 8, а в форме 4 создается вакуум, через патрубок 10 и трубопровод 7.

Последовательность работы установки следующая. В корпус 5 установки, который открыт сверху, устанавливается форма 4 на поддон 6. Для того чтобы между формой 4 и поддоном 6 образовалось уплотнение, место их совмещения выполнено в виде кольцевых сферических углублений, уплотнение действует по принципу шарового уплотнения, используемого в штуцерных соединениях. В данном случае места сопряжения уплотняются за счет того, что форма 4 давлением аргона поджимается к поддону 6, из-под которого откачивается вакуум.

На форме устанавливается диск 3, после чего камера плавления 1 закрывает сверху корпус 5 через вакуумное уплотнение 15. После этого из полости установки через патрубок 8 создается вакуум. По достижении определенного значения разрежения подбирается напряжение на индуктор 2, при этом верхний торец заготовки находится ниже индуктора 2, за счет чего происходит нагрев торцевой верхней части диска 3. По достижении определенной температуры на торце диска, которая фиксируется датчиками 13, диск 3 с определенной скоростью начинает перемещаться внутрь индуктора 2. Скорость перемещения контролируется датчиком 14. Расплав в заготовке образуется синхронно с перемещением заготовки, при этом, когда форма практически доходит до нижнего среза индуктора, происходит проплав заготовки. В момент начала перемещения формы в полость установки через патрубок 8 начинает поступать инертный газ до заданного давления, а из формы постоянно откачивается вакуум. После того как расплав поступил в форму, это фиксируется датчиком 13, а за тем идет сигнал на отключение индуктора, подачи инертного газа и откачки вакуума. Через определенное время, когда металл в форме остыл, давление аргона в полости установки достигает одной атмосферы, после чего поддон и форма опускаются вниз. Подъем-опускание формы происходит за счет откачки вакуума через отверстие 11 или подачи аргона через отверстие 12 в полость гофрированного сильфона 9. Вакуумный трубопровод 7 также выполнен в виде гофрированного сильфона. Далее камера 1 открывается вверх и отводится в сторону, после чего форма 4 вынимается из корпуса установки 5.

Для того чтобы был контроль за процессом плавления и для того чтобы индуктор не терял своей мощности, камеру 1 можно выполнить из кварцевого стекла.

Данный способ и устройство позволяют очень эффективно получать необходимый расплав металла и перемещать его в полость формы. Данное изобретение особенно эффективно для применения его в стоматологии и производстве медицинских инструментов. Установка, созданная для его осуществления, очень компактна, за счет чего в ее внутренней полости достаточно легко создать вакуум и достаточно быстро ее пространство можно заполнить инертным газом. Широко применяемые в стоматологии центробежные установки, при создании в их полости вакуума, требуют значительных энергетических и временных затрат, так как их внутреннее пространство превышает пространство установок ДДС в десятки раз. Кроме того, конструктивно достаточно сложно обеспечить их герметизацию из-за большой площади сопряженных камер и наличия в установке деталей вращения. Силовое воздействие, которое обеспечивает центробежное устройство, в переводе на давление газа составляет 0,5÷2 атм, при этом динамика его воздействия на расплав металла, при поступлении в форму, достаточно плавная, а именно максимальное давление от вращения достигается через достаточно большой промежуток времени.

В случае использования способа дискового донного слива (ДДС) динамика воздействия на расплав при его поступлении в форму достаточно высокая, так как на расплав непосредственно уже перед заливкой действует газовое давление. Следовательно, при одинаковом силовом воздействии на расплав в данном случае можно обеспечить получение изделий более сложной формы. Кроме того, если потребуется, газовое давление может достигать в установке ДДС 5÷20 атм, что позволит качественно заполнять не только керамические формы, но и медные холодные формы и штампы.

Особенностью способа является то, что он обеспечивает получение плоского фронта расплава в заготовке, который движется сверху вниз, что позволяет с высоким КПД использовать энергию индуктора на плавление заготовки, при этом излишне не нагревая форму, включая и металлическую форму. Использование гофрированных сильфонов для перемещения формы и для откачки вакуума резко повышает надежность устройства, снижает внутреннее рабочее пространство и уменьшает количество необходимых деталей установки.

Использование кварцевого колпака в качестве плавления также резко упрощает конструкцию установки, снижает время откачки вакуума, потери в индукторе и упрощает систему слежения за процессом плавления.

Если сравнивать заявленное изобретение с известным способом плавления во взвешенном состоянии и заявкой [1], то оно энергетически более эффективно.

В отличие от прототипа [2], где расплав полностью удерживается во взвешенном состоянии индуктором, в предлагаемом изобретении у расплава удерживается только его боковая поверхность, при этом основной столб жидкости опирается на охлаждаемый поддон или штамп. Данное отличие позволяет удерживать в полувзвешенном состоянии очень большие массы металла, превосходящие прототип, при равных мощностях индуктора в десятки раз, что в значительной степени снижает затраты на оборудование и производство изделий, а кроме того, увеличивает массу и скорость выплавки расплава.

В связи с этим предлагаемое изобретение может считаться полезным и эффективным для применения в производстве, снижая себестоимость оборудования и производимой продукции, при этом позволяя получать не только полуфабрикаты, но и изделия повышенной сложности с высоким качеством структуры металла.

В отличие от аналога и прототипа, предлагаемое изобретение обеспечивает:

- получение изделий особо сложной формы высокого качества;

- компактность устройства и высокую экономию электроэнергии;

- автоматическую организацию слива расплава из проплавляемой заготовки в кристаллизаторы, формы и т.п.;

- интенсивное охлаждение расплава при его кристаллизации и воздействии на него газового давления;

- надежную автоматизацию и управление процессом.

Поэтому предлагаемое изобретение целесообразно считать полезным для применения в промышленности при получении сложных высококачественных изделий из титана, ниобия, циркония и т.п. металлов.

Источники информации

1. A.E.Волков и др. Заявка на патент SU 96121304, B22B 18/00 (опубликованная 20.01.99 г.).

2. А.А Фогель Индукционный метод удержания жидких металлов во взвешенном состоянии. Ленинград: Из-во “Маниностроение”, 1989 г.

3. Фрэнк У.Уилсон. Высокоскоростное деформирование металлов. М.: Из-во "Машиностроение", 1966 г.

Изобретение относится к области литейного производства. Способ включает получение расплава путем нагрева и плавления дисковой заготовки индуктором, фиксирование момента проплавления заготовки датчиком, воздействие на расплав при его перемещении в форму и при кристаллизации избыточным давлением. Дисковую заготовку устанавливают нижним торцом на форму, а верхнюю часть дисковой заготовки располагают ниже индуктора. Перемещение внутрь индуктора заготовки осуществляют со скоростью, обеспечивающей синхронное со скоростью перемещения образование плоского фронта расплава, до момента проплавления дисковой заготовки. Расплавленную боковую поверхность дисковой заготовки удерживают во взвешенном состоянии за счет электромагнитного воздействия индуктора. Достигается повышение качества изготовляемых изделий и снижение энергозатрат на производственный цикл. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ литья металлов, включающий получение расплава в проплавляемой дисковой заготовке, фиксирование момента проплавления дисковой заготовки датчиком, воздействие на расплав при перемещении в форму и при кристаллизации избыточным давлением, отличающийся тем, что получение расплава осуществляют путем нагрева и плавления дисковой заготовки индуктором, при этом дисковую заготовку устанавливают нижним торцем на форму, а верхнюю часть дисковой заготовки располагают ниже индуктора, после нагрева верхней части дисковой заготовки до заданной температуры, контролируемой датчиком, ее перемещают внутрь индуктора со скоростью, обеспечивающей синхронное со скоростью перемещения образование плоского фронта расплава, до момента проплавления дисковой заготовки, при этом расплавленную боковую поверхность дисковой заготовки удерживают во взвешенном состоянии за счет электромагнитного воздействия индуктора, а после проплавления дисковой заготовки осуществляют донный слив расплава в форму.

2. Устройство для литья металлов, содержащее камеру плавления с проплавляемой дисковой заготовку, форму и бесконтактные датчики, отличающееся тем, что оно снабжено расположенным в центральной части камеры плавления индуктором для плавления дисковой заготовки и удержания во взвешенном состоянии ее расплавленной боковой поверхности и вертикально перемещающимся поддоном, при этом камера плавления выполнена из кварцевого стекла, форма установлена на поддоне, а проплавляемая дисковая заготовка - на форме.

3. Устройство по п.2, отличающееся тем, что место сопряжения формы и поддона выполнено герметичным посредством кольцевых углублений сферической формы.

4. Устройство по п.2, отличающееся тем, что поддон снабжен гофрированной трубой, соединенной с системой подачи газа и вакуумной системой.

| СПОСОБ ЛИТЬЯ МЕТАЛЛА С ИСПОЛЬЗОВАНИЕМ ГАРНИСАЖА В КАЧЕСТВЕ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2002 |

|

RU2286398C2 |

| RU 2003103433 A, 27.08.2004 | |||

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1998 |

|

RU2209841C2 |

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

Авторы

Даты

2009-04-27—Публикация

2004-07-01—Подача