Изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные. Наиболее близким техническим решением является способ литья с кристаллизацией под давлением [1, (стр.342-344)], при котором давление используется как фактор эффективного воздействия на затвердевание и протекающие при этом процессы - усадку, газовыделение, трещинообразование, ликвацию, включающий приготовление расплава в отдельной плавильной камере, перемещение расплава из плавильной камеры с помощью разливного устройства в штамп с последующим его прессованием с помощью поршня или пуансона. Методы литья с кристаллизацией под давлением обеспечивают высокую плотность отливок, близкую к плотности деформируемых заготовок, и достаточно однородную структуру.

В качестве ближайшего аналога способа штамповки жидкого металла принимается способ, включающий получение расплава в проплавляемой заготовке, перемещение его в штамп, перемещение штампа навстречу движущемуся расплаву до соприкосновения с заготовкой, последующее воздействие на него повышенного давления (заявка SU 96121304, кл. B 22 D 18/2, опубл. 20.01.1999) - [2]. Данные способы нашли применение для изготовления клапанов, шатунов, фланцев, шестерен, поршней, блоков цилиндров, вставок штампов и пресс-форм.

Целью изобретения является повышение эффективности использования и расширения технических возможностей за счет получения изделий особо сложной формы из любых металлов, включая тугоплавкие и химически активные, а также композиционных изделий типа металл-неметалл.

Поставленная цель достигается тем, что в известном способе штамповки жидкого металла, включающем получение расплава в проплавляемой заготовке, перемещение его в штамп, перемещение штампа навстречу движущемуся расплаву до соприкосновения с заготовкой, последующее воздействие на него повышенного давления, отличающемся тем, что перемещение штампа начинают в момент проплавления заготовки, который фиксируют датчиком, после чего на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон, при этом при кристаллизации накладывают на расплав механические и электромагнитные колебания.

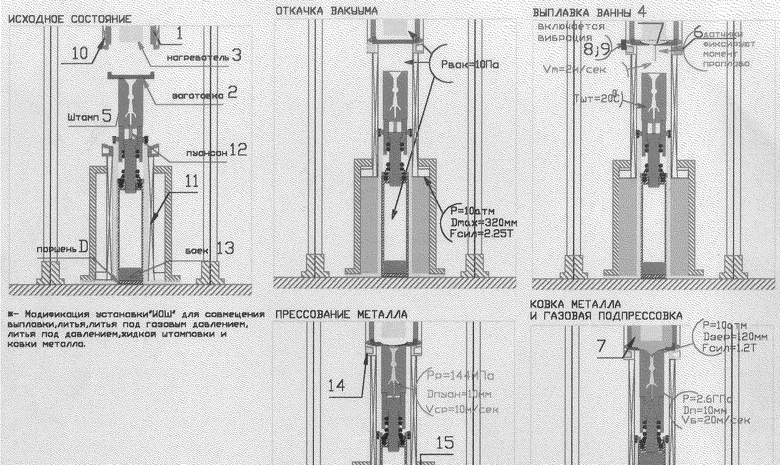

Предложенный способ реализует установка, представленная на фиг.1 и 2. Установка включает камеру плавления 1, в которой размещена переплавляемая металлическая заготовка 2, при нагревании которой за счет нагревателя 3 (плазмотрон, электронно-лучевая пушка, электродуга, электросопротивление, индуктор и т. д. ) образуется ванна расплава 4. По достижении расплавом 4 нижней части заготовки 2, он выливается в штамп 5, который находится на некотором расстоянии ниже заготовки 2. В момент проплавления заготовки, который фиксируется датчиком 6, начинается движение штампа 5 навстречу движущемуся расплаву 4 до соприкосновения с заготовкой 2. После чего на расплав металла 4 можно воздействовать газовым давлением 7, поступающим в верхнюю камеру плавления 1, низкочастотными и высокочастотными колебаниями от вибрационных устройств 8 и 9, электромагнитными полями за счет индукторов 10 и 11, а кроме того, прессованием за счет пуансонов 12, а также ковкой за счет бойков 13. Нижняя камера 14 производит поджим и отжатие от верхней камеры 1 за счет пневмоцилиндров 15 и 16.

Принимая определенные габариты установки и силовые параметры энергоносителей, проведем расчет усилий воздействия на металл.

- Находим max. скорость Vm металла в конце падения.

Расстояние свободного падения металла h = 0,3 м.

Vm = √2g•h = 2,4 м/с.

- Находим max. скорость Vn движения поршня.

Диаметр силового поршня - D = 0,12 м

Пробег поршня - l = 0,2 м

Масса поршня - m = 20 кг

Давление газа на поршень - Р = 1 МПа

Vn = √P•π•D2•1/4•m; S = π•R2 = π•D2/4; Vn = 11 м/с.

При свободном падении металла и встречном движении штампа, для заданных параметров, установка обеспечивает среднюю скорость заполнения металлом штампа, равную 6,7 м/с. Данная скорость движения металла соответствует скоростям заполнения металлом штампа при классическом литье под давлением. Но в предлагаемом способе не требуется сужающих поток металла питателей, которые ухудшают конечную плотность отливок, полученных этим методом.

Находим давление Рр воздействия на кристаллизующийся металл, передаваемое через пуансон:

диаметр пуансона Dn = 0,01 м;

Рр = P•D2/D2n;

Рр= 144 МПа = 1440 ат.

При литье с кристаллизацией под давлением на жидкий металл давление воздействия составляет 100÷200 МПа. Следовательно, данные параметры установки обеспечивают средний режим классической жидкой штамповки.

Находим давление Рд воздействия на кристаллизующийся металл, передаваемое через пуансон при ударе по нему бойка:

пробег hn пуансона до остановки - 0,005 м;

скорость бойка Vб = 20 м/с;

масса бойка mб = 5 кг.

- Импульс силы I, действующей на пуансон:

I = mб•Vб = 5 кг•20 м/с = 100 Н•с.

- Время торможения пуансона:

Δt =2•hn/Vб=5•10-4с.

- Средняя результирующая сила  , действующая на металл:

, действующая на металл:

F= I/Δt =2•105Н;

Рд = 4•F/π•D2n = 4•2•105/3,14•(10-2)2 = 2,6•109 = 2,6 ГПа = 26000 ат.

Подобные давления возникают при обработке металлов взрывом, Следовательно, технологическая схема установки даже при данных параметрах позволяет обеспечить на первом этапе заливку штампа металлом с высокой скоростью потока от 5 до 10 м/с, что будет способствовать хорошему формозаполнению, без нарушения ламинарного течения. На следующем этапе схема работы установки обеспечивает жидкую штамповку металла давлением, достигающем 150 МПа, и обеспечивает получение металла с мелкозернистой, плотноупакованной структурой, а также на этой стадии литья структура металла частично переходит в обработанную давлением. На завершающей стадии процесса металл обрабатывают высоким ударным давлением, порядка 2,5 ГПа, которое способно деформировать полностью закристаллизованный металл. Тем самым, появляется возможность получения кованого металла с более высокими механическими свойствами, чем полученный при различных видах литья, за один переход.

Предложенная рабочая схема для установок "Импульсной объемной штамповки" позволяет совместно использовать различные технологические процессы, существующие как самостоятельные технологии: литья, литья под газовым давлением, литья под давлением, литья с кристаллизацией под давлением и обработки металлов давлением. Тем самым, для получения изделий с качественной структурой резко уменьшается количество переходов, исчезают дополнительные нагревы, сокращаются оснастка и требуемое по классическим технологическим процессам оборудование. Следовательно, снижается себестоимость производимой продукции и время на ее изготовление.

Выбор схемы обработки металла с помощью способа "Импульсной объемной штамповки" (ИОШ) учитывает следующее:

- получая расплав в проплавляемой заготовке, удается избежать его перегрева и сократить время на перемещение в штамп;

- в момент перехода расплава из жидкого состояния в твердое производится его обработка электромагнитными, вибрационными, импульсными и т.п. воздействиями, которые очень сильно влияют на получение бездефектной мелкокристаллической структуры изделия;

- время перехода от жидкой фазы к твердой сокращается и поэтому энергозатраты при воздействии на металл, практически всеми методами внешних воздействий, будут незначительные.

Принципиальная конструкция установки ИОШ для осуществления способа позволяет быстро заполнить расплавом штамп за счет сложения скорости его свободного падения и встречного разгона штампа, тем самым нет необходимости применения сужения в конструкции литниковой системы, оказывающей негативное влияние на конечную структуру изделия. Кроме того, вакуумизация установки ИОШ позволяет рафинировать расплав и снижает сопротивление при заполнении металлом штампа.

Способ ИОШ обеспечивает сокращение интервала кристаллизации при одновременном воздействии в этот момент на металл низкочастотных и ультрозвуковых колебаний, тем самым появляется возможность управления процессом формирования микро-макро структуры изделия и повышения его физико-механических свойств.

Возможность воздействовать на металл во время формообразования электромагнитным полем и газовым давлением, используя установку ИОШ, приводит к уменьшению интервала кристаллизации и большому переохлаждению расплава, а следовательно, увеличивается качество получаемых изделий. Кроме того, применяя электромагнитное поле, появляется возможность концентрировать поток металла, попадаемого в штамп, и увеличивать способность по более сложному формозаполнению.

В отличие от способа литья с кристаллизацией под давлением, где при производстве изделий металл готовят в отдельной емкости, перегревая его для транспортировки, а затем воздействуя на него в штампе статическим давлением, предлагаемый способ позволяет достичь следующих преимуществ:

- избежать перегрева ванны расплава;

- достигает очень быстрого перемещения расплава в штамп.

В отличие от ближайшего аналога (заявка SU 96121304, кл. B 22 D 18/2, опубл. 20.01.1999), [2] , заявленный способ позволяет обрабатывать металл более эффективно, так как способ более точно определяет момент проплавления, тем самым давление на расплав накладывается в более короткий промежуток времени. При этом, для достижения того же эффекта обработки металла потребуется меньшее давление, чем в ближайшем аналоге. Общими преимуществами перед аналогами являются следующие:

- в момент кристаллизации расплава возможно воздействовать на него практически всеми известными методами внешнего воздействия, позволяющими улучшить конечную структуру изделия;

- уменьшать энергозатраты при воздействии различных давлений на расплав за счет сокращения времени затвердевания изделия;

- получать особомелкозернистую и плотноупакованную структуру изделия с одновременным сложным формозаполнением.

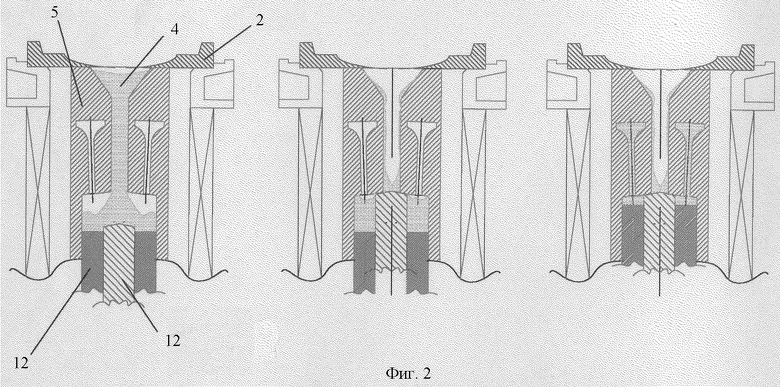

На фиг. 2 показана одна из схем обработки расплава металла в закрытом штампе, где можно достигать особенно высоких давлений, превышающих давления высокоскоростных ковочных машин.

Все это позволяет считать предлагаемый способ экономически выгодным и полезным для применения в производстве, особенно для изготовления качественных изделий из тугоплавких и химически активных металлов.

ЛИТЕРАТУРА

1. Ефимов В.А. и др. - Специальные способы литья. Справочник, М.: Из-во "Машиностроение". 1991 г.

2. Заявка SU 96121304, кл. B 22 D 18/2, опубл. 20.01.1999 г.

Изобретение относится к литейному производству. В камеру плавления помещают заготовку, при нагревании которой образуется ванна расплава. Момент проплавления заготовки фиксируют датчиком и штамп, находящийся ниже заготовки перемещают навстречу движущемуся расплаву. После соприкосновения штампа с заготовкой на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон. При кристаллизации на расплав накладывают механические и электромагнитные колебания. Способ обеспечивает получение изделий особо сложной формы из любых металлов, а также композиционных изделий типа металл-неметалл. 2 ил.

Способ штамповки жидкого металла, включающий получение расплава в проплавляемой заготовке, перемещение его в штамп, перемещение штампа навстречу движущемуся расплаву до соприкосновения с заготовкой, последующее воздействие на него повышенного давления, отличающийся тем, что перемещение штампа начинают в момент проплавления заготовки, который фиксируют датчиком, после чего на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон, при этом при кристаллизации накладывают на расплав механические и электромагнитные колебания.

| SU 96121304, 20.01.1999 | |||

| СПОСОБ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1996 |

|

RU2106226C1 |

| RU 20009010 C1, 15.03.1994 | |||

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2033893C1 |

| US 4254817 A, 10.03.1981 | |||

| US 4919191 A, 24.04.1990. | |||

Авторы

Даты

2002-12-20—Публикация

2000-03-10—Подача