Изобретение относится к способу получения фосфорной кислоты полугидратным методом из титансодержащего сырья, широко используемой в производстве минеральных удобрений.

Известен способ получения фосфорной кислоты разложением фосфорсодержащего сырья смесью оборотной фосфорной и серной кислот с добавлением сернокислых солей, последующей кристаллизацией сульфата кальция и отделением продукционной фосфорной кислоты фильтрацией. В известном способе в реакционный объем совместно с серной кислотой вводят сульфат аммония. Количество сульфата аммония, который изменяет серную кислоту, варьирует от 8 до 15 мас.% от стехиометрического весового количества серной кислоты, необходимого для осаждения всего кальция, находящегося в фосфатах. Количество воды поддерживается в процессе таким, чтобы обеспечить отношение H2O/P2O3 равным 4,0 - 5,5. По завершении реакции проводят фильтрацию пульпы и промывку осадка фосфогипса, используя известные методы. В результате получают фосфорную кислоту и дигидрат сульфата кальция.

Недостатком известного способа является то, что при замене части серной кислоты сульфатом аммония происходит даже при переработке обычного фосфатного сырья, содержащего титан в количестве не более 0,4%, снижение степени извлечения P2O5 в раствор до 94%. Кроме того, происходит ухудшение фильтрующих свойств осадка сульфата кальция [1].

Наиболее близким к описываемому по технической сущности и достигаемому результату является другой известный способ получения фосфорной кислоты, включающий разложение фосфатного сырья оборотной фосфорной и серной кислотами в присутствии ионов аммония, которые вводят либо в виде сульфата, либо в виде фосфата аммония. Процесс ведут при 70 - 80oC. Коэффициент выхода P2O5 в продукт 95 - 97% [2].

Однако такой выход продукта (P2O5) в описанном способе достигается при использовании легкоразлагаемых фосфатов, не содержащих больших примесей титана. Поэтому для его проведения требуется труднодостигаемая предварительная очистка, например, апатитового концентрата от титана. Описанный процесс проводят в дигидратном режиме, что определяет более низкую концентрацию продукционной фосфорной кислоты.

К недостаткам указанного метода, таким образом, можно отнести низкую концентрацию P2O5 в кислоте (до 30%) и дорогостоящий процесс дополнительной очистки фосфатного сырья методами флотации и магнитной сепарации.

Задача изобретения - переработать титансодержащее фосфатное сырье (TiO2 до 0,8%), не подвергая его предварительной флотации, на фосфорную кислоту в полугидратном режиме.

Предлагаемый способ получения фосфорной кислоты из титансодержащего фосфатного сырья в полугидратном режиме, включающий разложение его оборотной фосфорной кислотой и серной кислотой в присутствии ионов аммония, последующую кристаллизацию сульфата кальция и отделение продукционной фосфорной кислоты от осадка фильтрацией, в котором разложение ведут при соотношении в реакционной массе NH3 : TiO2 : SO3 = (0,26 - 4,2):(0,5 - 1,0):100 и процесс ведут до содержания TiO2 в жидкой фазе пульпы не более 0,25%.

В качестве соединений, содержащих ионы аммония, берут сернокислые или фосфорнокислые соли в твердом виде или в виде растворов.

Сущность способа заключается в следующем. Наличие большого количества титана в фосфатном сырье приводит к тому, что при разложении он образует трудноразлагаемые фосфатные комплексы, которые, осаживаясь вместе с сульфатом кальция на поверхности зерен сырья, образуют пленочные покрытия и препятствуют процессу дальнейшего разложения. При этом значительно снижается выход готовой продукции. В связи с этим необходимо перевести в процессе разложения титановые соединения в такие комплексные соединения, которые, с одной стороны, не "задерживали" бы процесс разложения сырья, а с другой стороны, как бы формировали легкофильтруемый осадок сульфата кальция. Эту задачу удалось решить путем введения в реакционную массу ионов аммония, а при необходимости и сульфоионов в определенном количестве в зависимости от состава сырья. Такое соотношение в процессе разложения должно быть равно - NH3 : TiO2 : SO3 = (0,26 - 4,2):(0,5 - 1,0):100. В соответствии с каждым конкретным случаем (составом сырья) и условиями проведения процесса ионы аммония вводятся либо в виде фосфорнокислых солей, либо в виде сернокислых в твердом виде или в виде растворов.

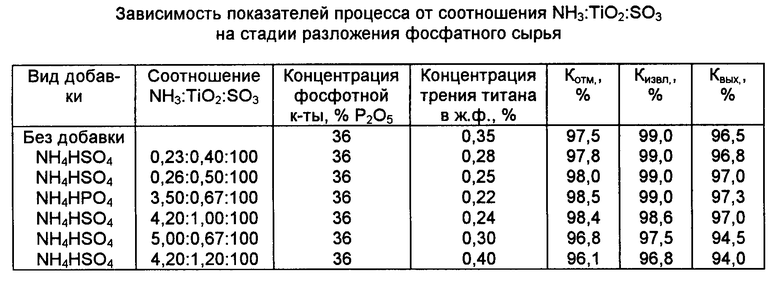

Изменение соотношения одного из этих трех ионов в ту или другую сторону, как видно из таблицы, приводит к ухудшению технологических показателей: коэффициент отмывки (Kотм.), коэффициент извлечения (Kизвл.), коэффициент выхода (Kвых.).

Увеличение содержания SO3 до 101 приводит к резкому ухудшению фильтрации и коэффициента разложения, а снижение SO3 до 99 - к недоразложению фосфатов (Kразл. = 90 - 92%).

Кроме того, необходимо процесс разложения проводить так и до тех пор, пока в жидкой фазе пульпы содержание титана снизится и не превысит 0,25%. Переход титана в жидкую фазу зависит от многих показателей: от качественного состава сырья, его дисперсности, концентрации кислот, подаваемых на разложение, температуры процесса и времени проведения его. Но при изменении всех условий необходимо процесс разложения проводить так, чтобы содержание ионов титана в жидкой фазе пульпы не превышало 0,25%, так как иначе в самой кислоте образуется гель, что значительно затрудняет процесс ее отделения от осадка сульфата кальция.

Пример 1. Апатитовый концентрат с содержанием титана 0,5% подают на разложение в количестве 1000 кг/ч при непрерывном поступлении оборотной кислоты (P2O5 - 35%) в количестве 4488 л/ч и серной кислоты концентрацией 75% в количестве 748 л/ч, предварительно смешанной с бисульфатом аммония NH4HSO4. Разложение ведут при соотношении NH3 : TiO2 : SO3 = 0,26 : 0,5 : 100. Пульпу перемешивают в течение 4 ч при температуре 90oC. Разложение ведут до содержания TiO2 в жидкой фазе - 0,25%. Далее пульпу подают на фильтрацию. Продукционную фосфорную кислоту отделяют. Осадок полугидрата сульфата кальция промывают горячей водой. Промывной раствор возвращают на стадию разложения. Коэффициент отмывки (Kотм.) составляет 98%, коэффициент выхода - 97%, коэффициент извлечения P2O5 из сырья - 97%.

Пример 2. Апатитовый концентрат с содержанием титана 0,8% подают на разложение в количестве 1000 кг/ч при непрерывном поступлении оборотной фосфорной кислоты концентрацией 35% P2O5 в количестве 4488 л/ч и серной кислоты концентрацией 75% в количестве 744 л/ч, предварительно смешанной с бисульфатом аммония NH4HSO4. Разложение ведут при соотношение NH3 : TiO2 : SO3 = 4,2:1,0:100. Пульпу перемешивают в течение 4 ч при температуре 92oC. Разложение ведут до содержания TiO2 в жидкой фазе 0,24%. Далее пульпу подают на фильтрацию. Продукционную фосфорную кислоту отделяют. Осадок полугидрата сульфата кальция промывают горячей водой. Промывной раствор возвращают на стадию разложения. Коэффициент отмывки составляет 98,4%, коэффициент извлечения - 98,6%, коэффициент выхода - 97%.

Пример 3. Апатитовый концентрат с содержанием титана, равным 0,67%, подают на разложение в количестве 1000 кг/ч при непрерывном поступлении оборотной фосфорной кислоты концентрацией 35% P2O5 в количестве 4488 л/ч и серной кислоты в количестве 750 л/ч, предварительно смешанной с моноаммонийфосфатом. Разложение ведут при соотношении NH3 : TiO2 : SO3 = 3,5 : 0,67 : 100. Пульпу перемешивают в течение 4,2 ч при температуре 90oC. Разложение ведут до содержания TiO2 в жидкой фазе 0,22%. Далее пульпу подают на фильтрацию. Продукционную фосфорную кислоту отделяют. Осадок полугидрата сульфата кальция промывают горячей водой. Оборотный раствор, содержащий P2O5, возвращают на стадию разложения. Коэффициент отмывки составляет 98,5%, коэффициент извлечения - 99%, коэффициент выхода - 97,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1992 |

|

RU2042612C1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ИЗ СЫРЬЯ ТИПА ФОСФОРИТОВ КАРАТАУ | 2010 |

|

RU2437831C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАММОНИЙФОСФАТА | 2004 |

|

RU2259941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2007 |

|

RU2333151C1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1673510A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2003 |

|

RU2230026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2014 |

|

RU2583956C2 |

Сущность изобретения: способ получения экстракционной фосфорной кислоты полугидратным методом из фосфатного сырья с повышенным содержанием титана. Способ включает разложение сырья оборотной фосфорной и серной кислотами в присутствии ионов аммония при следующем соотношении NH3:TiO2:SO3 в пульпе = (0,26-4,2): (0,5-1,0):100. Разложение ведут до содержания TiO2 в жидкой фазе пульпы не более 0,25 мас.%. Реакционную пульпу затем подают на фильтрацию. Продукционную кислоту отделяют. В качестве соединений, содержащих ионы аммония, берут сернокислые или фосфорнокислые соли. Соли добавляют в виде твердых компонентов или растворов. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании N 1398331, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печатная секция офсетной ролевой ротационной машины | 1979 |

|

SU1016216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1994-03-29—Подача