Изобретение относится к устройствам для изгибания защитных стекол в процессе автоматического изготовления в рамках заранее заданного размера партии одинаковых защитных стекол автомобилей, при котором изгибаемые защитные стекла нагреваются в проходной печи до заранее заданной температуры изгибания и непосредственно после выхода из проходной печи, находясь на горизонтальном транспортере, подаются в устройство для изгибания листового стекла, которое в станине пресса имеет верхний прессовый штамп и выполненную в виде кольцеобразного инструмента матрицу. Подразумевается, что прессовый штамп по форме подогнан к геометрии изгибаемых защитных стекол. Он имеет ориентированную по мере искривления гнутых защитных стекол контактную поверхность. Процесс изгибания осуществляется в тактовом режиме, защитное стекло следует за защитным стеклом.

В известном устройстве для изгибания листового стекла [1] значение придается тому, чтобы контактная поверхность защитных стекол была выполнена по форме в соответствии с искривлением изгибаемого защитного стекла. В целом конструкция прессового штампа остается свободной. Он не нагревается и не охлаждается. Температура, которая в автоматическом режиме работы устройства для изгибания листового стекла устанавливается на прессовом штампе или на контактной поверхности защитных стекол, учитывается и рассматривается как приемлемая. На практике в рамках описанных выше мер прессовой штамп выполнен многослойным с промежуточным включением теплоизоляционных слоев. Хотя изогнутые защитные стекла задерживаются в устройстве для изгибания листового стекла, пока созданная в ходе прессового гибочного процесса форма не будет достаточно свободна от внутренних напряжений в изогнутом защитном стекле и, следовательно, равномерное охлаждение не может привести к неконтролируемым дефектам геометрии, однако при автоматическом изготовлении в рамках заранее заданных размеров партии одинаковых защитных стекол в изогнутых защитных стеклах обнаруживаются неконтролируемые дефекты геометрии. Эти дефекты, в частности, мешают тогда, когда предъявляются высокие требования к точности изготовления.

Известно также устройство для изгибания листового стекла [2], согласно которому возможно противостоять упругой отдаче изогнутых защитных стекол при аналогичных прессовых гибочных процессах путем встречного охлаждения самих защитных стекол, которому способствует нагревание прессового штампа, который также может состоять из алюминиевого сплава.

Наиболее близким к предлагаемому является устройство для изгибания листового стекла, содержащее смонтированный на станине верхний прессовой штамп и нижнюю матрицу, имеющие отдельные приспособления для подачи горючей жидкости для их нагрева в процессе изгибания стекла и холодной жидкости для подачи на стекло сразу после изгибания [3].

Недостатком известного устройства является то, что в готовом изогнутом листовом стекле могут возникнуть неконтролируемые геометрические ошибки. Кроме того, теплоноситель стекает на края листового стекла и должен там собираться, что вызывает дополнительные затраты.

Достигаемым техническим результатом является обеспечение в ходе автоматического изготовления в рамках заранее заданных размеров партий одинаковых автомобильных защитных стекол для того, чтобы больше не появлялись неконтролируемые дефекты геометрии в готовых изогнутых защитных стеклах.

Это достигается тем, что устройство для изгибания листового стекла, содержащее смонтированный на станине верхний прессовый штамп, выполненный с каналами для равномерного нагрева с помощью жидкого теплоносителя, и нижнюю матрицу, снабжено средствами управления и/или регулирования температурой верхнего прессового штампа, обеспечивающими его нагрев до температуры около 200oC, которая ниже температуры изгибания стекла, составляющей около 600oC. Верхний прессовой штамп в устройстве выполнен из алюминиевого сплава в виде литой цельной формы, тепловое расширение которой равно тепловому расширению стекла, а нижняя матрица выполнена кольцевой.

Форма верхнего прессового штампа подогнана к геометрии изгибаемого защитного стекла и имеет ориентированную по мере искривления изгибаемого защитного стекла контактную поверхность. В соответствии с предпочтительным вариантом выполнения изобретения компоновка выполнена таким образом, что верхний прессовой штамп при температуре теплового расширения имеет поверхность контакта с листовым стеклом, соответствующую кривизне изогнутого листового стекла.

Изобретение исходит из знания того, что описанные выше неконтролируемые отклонения в геометрии от одинаково изогнутых защитных стекол одной партии базируются на различных тепловых расширениях изгибаемых защитных стекол, с одной стороны, и верхнего прессового штампа по меньшей мере в зоне контактной поверхности защитного стекла, с другой стороны, и это предотвращает различные тепловые расширения. Неожиданно благодаря этому можно устранить контролируемые отклонения. Неожиданно не оказывает искажающего воздействия тот факт, что сами защитные стекла в процессе изгибания претерпевают охлаждение, в то время как температура верхнего прессового штампа в процессе гибки практически не изменяется. В рамках изобретения можно работать с различными алюминиевыми литейными сплавами, например со сплавами, которые описаны в  (1967, Verlag Wilh. Erust yng Sohn, 231). В частности, можно работать с алюминиевыми литейными сплавами, которые были разработаны для оснований электроутюгов и аналогично нагружаемых предметов и обладают наряду с их хорошей теплопроводностью при возникающих температурах также сравнительно высокой прочностью.

(1967, Verlag Wilh. Erust yng Sohn, 231). В частности, можно работать с алюминиевыми литейными сплавами, которые были разработаны для оснований электроутюгов и аналогично нагружаемых предметов и обладают наряду с их хорошей теплопроводностью при возникающих температурах также сравнительно высокой прочностью.

В частности, в рамках изобретения имеется несколько возможностей других вариантов выполнения и оформления устройства для изгибания листового стекла в соответствии с изобретением. Чтобы добиться очень равномерного распределения температуры в верхнем прессовом штампе, изобретение предлагает техническое решение, в соответствии с которым верхний прессовый штамп имеет проходящие перпендикулярно направлению хода горизонтального транспортера нагревательные клапаны, которые подключены к проходящим в направлении транспортировки распределительным или сборным трубам, по которым может протекать теплоноситель. Температурой верхнего прессового штампа можно управлять или регулировать ее путем изменения расхода и/или температуры теплоносителя.

В рамках изобретения в качестве теплоносителей пригодны самые различные жидкие субстанции. Предпочтительно верхний прессовый штамп может нагреваться с помощью синтетического или минерального масла, используемого в качестве теплоносителя.

Подразумевается, что нагревательные каналы верхнего прессового штампа могут быть выполнены различным образом. Речь идет об алюминиевом литейном сплаве, который приводит к практически беспористым прессовым штампам, таким образом нагревательные каналы могут быть выполнены в виде отверстий. Проще оснащать верхний прессовый штамп нагревательными каналами, которые состоят из литых труб, например из литых стальных труб. Используют стальные трубы, потому что они имеют точно такие же коэффициенты теплового расширения, что и алюминиевый литейный сплав, которые настолько близки друг другу, что из-за различных тепловых расширений между алюминиевым материалом верхних прессовых штампов, с одной стороны, и литыми трубами, с другой стороны, результирующие проблемы не возникают. Если нагревательные каналы оборудуются или выполняются, как обычно, они целесообразным образом регулируются для скорости протекания теплоносителя примерно 1 л/с. Это рекомендуется также по соображениям техники управления или регулирования относительно температуры верхнего прессового штампа или поверхностной зоны верхнего прессового штампа на контактной поверхности с защитным стеклом. Если работы выполняются, как описано выше, то нагревательные каналы верхнего прессового штампа имеют в общем случае внутренний диаметр в диапазоне от 8 до 10 мм. Если реализуют такую геометрию, то теплоноситель обладает целесообразным образом удельной теплоемкостью в диапазоне от 1,5 до 2,5 кДж/кг. Для этого может использоваться стабильное с точки зрения при температуре примерно 300oC синтетическое или минеральное масло.

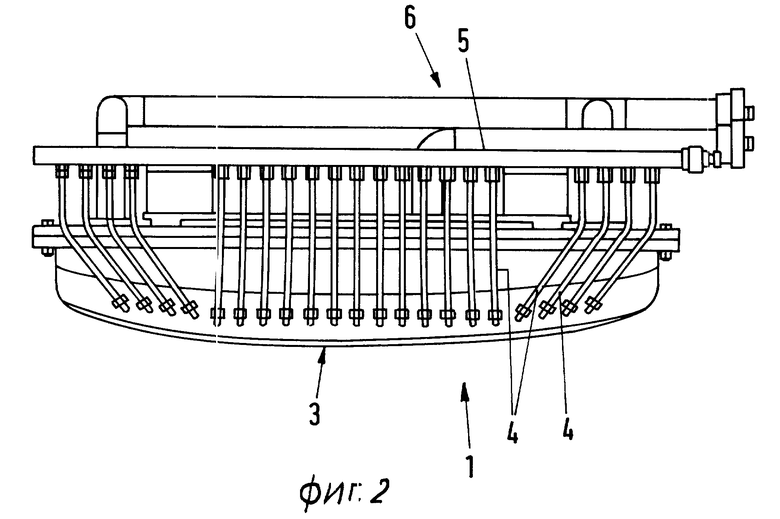

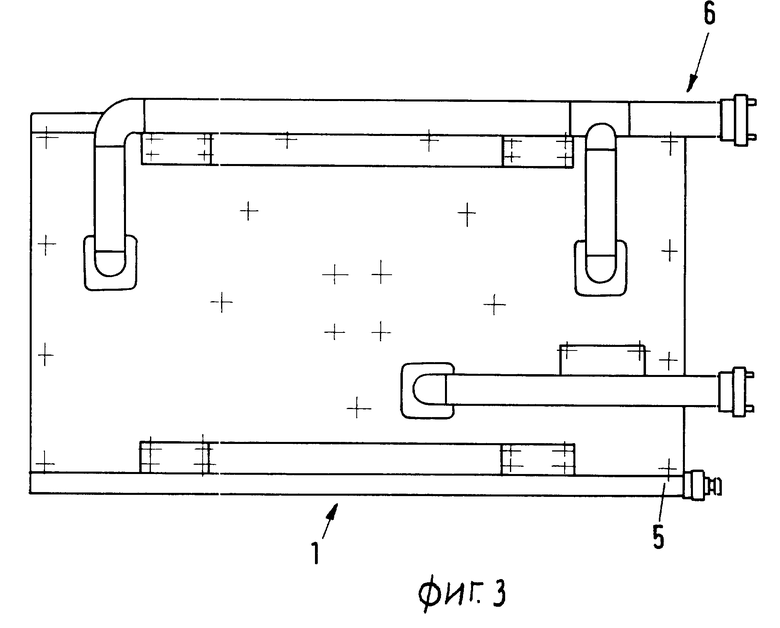

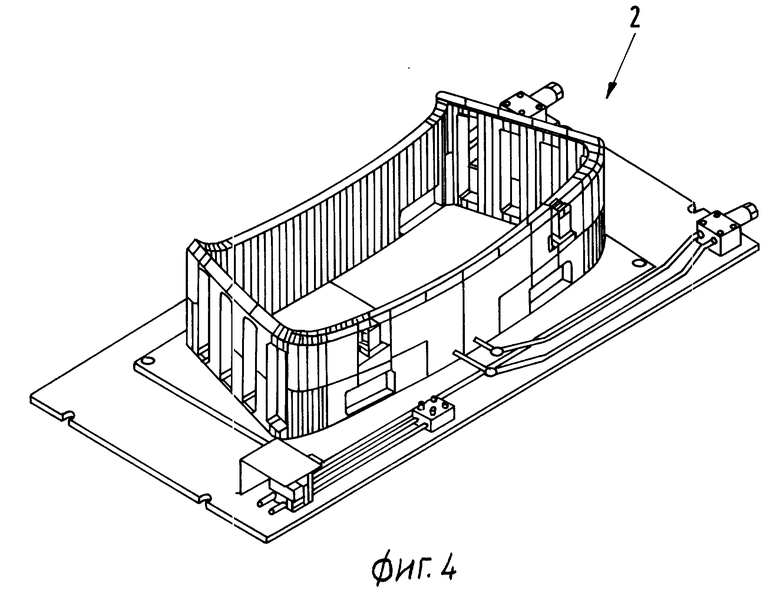

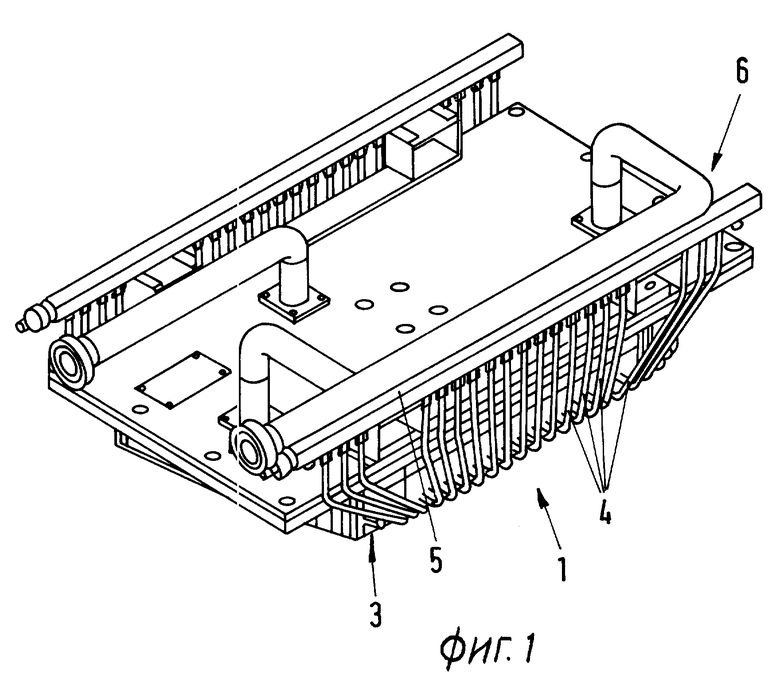

На фиг. 1 показан верхний прессовый штамп устройства для изгибания листового стекла в соответствии с изобретением; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху штампа; на фиг. 4 - сопряженная с верхним прессовым штампом нижняя матрица.

Устройство для изгибания листового стекла, для которого предназначены представленные на чертежах штамп и матрица, предназначено для изгибания защитных стекол в процессе автоматического изготовления в рамках заранее заданных размеров партий автомобильных защитных стекол. Изгибаемые защитные стекла (не показаны) при автоматическом изготовлении автомобильных защитных стекол нагреваются в проходной печи до заранее заданной температуры изгибания и непосредственно после выхода из проходной печи с помощью горизонтального транспортера подаются в устройство для изгибания листового стекла, которое имеет в станине верхний прессовый штамп 1 (фиг. 1 - 3), и выполненную в виде кольцеобразного инструмента нижнюю матрицу 2 (фиг. 4). Подразумевается, что прессовые инструменты 1, 2 сопряжены друг с другом в станине и что кинематика выполнена, как обычно в прессах. Форма прессовых инструментов 1, 2 соответствует геометрии изгибаемых защитных стекол. Верхний прессовый штамп 1 имеет по мере искривления изогнутых защитных стекол контактную поверхность 3 с защитными стеклами. В примере выполнения и в соответствии с предпочтительным вариантом выполнения изобретения компоновка выполнена таким образом, что изогнутые защитные стекла могут прочно удерживаться под верхним прессовым штампом 1 после процесса гибки с помощью пониженного давления. Для этого верхний прессовый штамп 1 имеет отверстия и каналы, которые подключены к валу низкого давления (не показаны). При открытом прессе они отводятся надлежащим транспортным средством. В этом отношении также делается ссылка на уровень техники.

Из фиг. 1 - 3 можно видеть, что верхний прессовой штамп выполнен в виде литой цельной формы. В соответствии с изобретением он выполнен из алюминиевого сплава. Верхний прессовой штамп имеет нагревательные каналы 4 для каждого нагрева с помощью жидкого теплоносителя. Он может нагреваться с достаточно равномерным распределением температуры до температуры теплового расширения, которая ниже температуры изгибания. Температурой верхнего прессового штампа 1 предпочтительно можно управлять и/или регулировать ее с помощью расхода жидкого теплоносителя. Управление температурой теплового расширения верхнего прессового штампа и/или ее регулирование осуществляется таким образом, что удельное тепловое расширение верхнего прессового штампа 1 и тепловое расширение изгибаемого защитного стекла, наложенного по центру на нижнюю матрицу 2 и нагретого до температуры изгибания, практически совпадают. Кольцевая нижняя матрица 2 прессового штампа также может нагреваться в зоне наложения защитного стекла. Верхний прессовой штамп 1 имеет при температуре теплового расширения соответствующую искривлению изогнутого защитного стекла контактную поверхность с защитным стеклом.

В примере выполнения и в соответствии с предпочтительным вариантом выполнения изобретения верхний прессовой штамп 1 выполнен в виде литой цельной формы из алюминиевого сплава, тепловое расширение которой равно тепловому расширению стекла, с проходящими поперек направления хода горизонтального транспортера нагревательными каналами 4, которые подключены к средствам управления и/или регулирования температуры штампа, включающим проходящие в направлении транспортировки трубы 5 распределителя или трубы 6 сборника, по которым протекает теплоноситель. Температурой верхнего прессового штампа 1, как уже было упомянуто, можно управлять или регулировать ее с помощью расхода жидкого теплоносителя, протекающего по трубам 5 и 6. Кроме того, эту температуру можно отрегулировать или установить, изменяя температуру теплоносителя. В примере выполнения верхний прессовой штамп 1 может нагреваться с помощью минерального масла с удельной теплоемкостью, например, 2 кДж/кг, используемого в качестве теплоносителя. Если температура изгибаемых защитных стекол составляет примерно 600oC, то верхний прессовой штамп 1 по меньшей мере в зоне контактной поверхности 3 с защитным стеклом имеет температуру около 200oC. Нагревательные каналы 4 могут представлять собой литые трубы, в частности литые стальные трубы, что нельзя видеть на чертеже по соображениям масштаба. В частности, в отношении термодинамического и гидродинамического расчета ссылка делается на числовые величины и прочие признаки пп. 8 - 9 формулы изобретения.

Так, в данном примере скорость протекания теплоносителя через нагревательные каналы верхнего прессового штампа с диаметром, например, 9 мм равна 1 л/с.

Сущность изобретения: устройство для изгибания листового стекла содержит смонтированный на станине верхний прессовой штамп I, выполненный из алюминиевого сплава в виде литой цельной формы, тепловое расширение которой равно тепловому расширению стекла, с каналами 4 для равномерного нагрева с помощью жидкого теплоносителя, кольцевую нижнюю матрицу 2 и средства управления и/или регулирования температурой верхнего прессового штампа, обеспечивающие его нагрев до температуры около 200oС, которая ниже температуры изгибания стекла, составляющей около 600oС. Верхний прессовой штамп при температуре теплового расширения имеет поверхность контакта с листовым стеклом, соответствующую кривизне изгонутого листового стекла, а регулирование или управление температурой верхнего прессового штампа осуществляется путем изменения расхода и/или температуры теплоносителя - синтетического или минерального масла. 8 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO, заявка, 90/11973, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 1935161, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 3529947, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-03-10—Публикация

1995-04-12—Подача