Изобретение относится к устройству для гибки (моллирования) стекла, исполняемому в нем способу моллирования стекла, и к применению вентилятора в таком устройстве.

Изогнутые многослойные стекла являются обычными в автомобильной отрасли, в частности, в качестве ветровых стекол. Известно, что предпочтительным является одновременное совместное изгибание отдельных пластин многослойного стекла. Попарно изогнутые стеклянные пластины согласуются между собой в отношении формы их изгиба, и поэтому в особенной степени пригодны для наслоения друг на друга с образованием многослойного стекла. Способ попарного изгибания стеклянных пластин известен, например, из патентного документа DE 101 05 200 А1.

ЕР 1 836 136 В1 раскрывает еще один способ моллирования, а также соответственный инструмент, названный там верхней формой (forme supérieure). Выпуклый инструмент используется в качестве верхней формы в способе гибки и пригоден для удерживания изгибаемых стеклянных пластин против действия силы тяжести. Удерживающая оправка включает выпуклую контактную поверхность в форме рамки, и крышку с направляющим воздушным кожухом по периметру. В результате всасывающего действия вдоль кромок стекла изгибаемая стеклянная пластина против действия силы тяжести прижимается к контактной поверхности и благодаря этому прочно удерживается на инструменте. В инструменте могут также одновременно удерживаться уложенные друг на друга две стеклянных пластины. Инструмент может быть использован, чтобы транспортировать стеклянные пластины между различными позициями установки для изгибания, например, чтобы извлекать стеклянные пластины из одной гибочной формы и переносить в другую. Инструмент также может быть применен для стадии гибки под давлением, причем стеклянные пластины формуются между инструментом и соответствующей взаимодополняющей матрицей под влиянием давления и/или всасывающего действия. Направляющий воздушный кожух на профессиональном жаргоне также называется фартуком, обеспечивая фиксирование стеклянных пластин с помощью направляющего воздушного кожуха в качестве чехла.

Необходимое для удерживания стеклянных пластин на верхней форме всасывающее действие типично создается с помощью так называемых сопел Вентури, которые работают на сжатом воздухе. Чтобы избежать охлаждения печи для моллирования, сжатый воздух нужно предварительно подогревать. Получение предварительно нагретого сжатого воздуха в достаточном количестве обусловливает большой расход энергии. Необходимая для этого установка является сложной и дорогостоящей.

Поэтому существует потребность в усовершенствованном устройстве для моллирования и улучшенном способе моллирования, причем нужное для удерживания на верхней форме всасывающее действие может быть создано более простым, более экономичным путем, и с меньшим энергопотреблением.

US4,764,196 раскрывает устройство для моллирования с использованием чехла, причем необходимый для удерживания воздушный поток создается с помощью вентилятора. Стеклянная пластина с помощью чехла присасывается к верхней сплошной форме (форме с контактной поверхностью по всей площади, в отличие от рамочной контактной поверхности). Вентилятор размещается под гибочной камерой. Отсасываемый воздух направляется в циркуляционный контур, и опять подается снизу на пластину, чтобы предотвратить нежелательное деформирование пластины под действием силы тяжести. Воздушный циркуляционный контур оснащен активным нагревательным устройством, чтобы доводить воздух до желательной температуры.

DE 3615 225 А1 раскрывает устройство для моллирования с турбонагнетателем, который создает направляемый в циркуляционный контур воздушный поток, посредством которого пластина прижимается к верхней форме. Воздушный циркуляционный контур оснащен активным нагревательным устройством для термостатирования воздуха.

Дополнительный уровень техники может быть заимствован из публикаций US 2013340479 A1, FR 2097019 A1 и DE 69423700 T2.

В основу настоящего изобретения положена задача создания устройства для моллирования и улучшенного способа моллирования с использованием технологии чехла для удерживания стеклянных пластин.

Задача изобретения решается согласно изобретению посредством устройства для моллирования стекла согласно пункту 1 формулы изобретения. Предпочтительные варианты исполнения следуют из зависимых пунктов формулы изобретения.

Соответствующее изобретению устройство включает гибочную камеру. Под гибочной камерой в смысле изобретения подразумевается сегмент объема печи для моллирования, который с помощью нагревательного устройства может быть доведен до предварительно заданной температуры, чтобы изгибать стеклянные пластины. Гибочная камера обычно имеет вход и выход, через которые изгибаемые стеклянные пластины могут транспортироваться в гибочную камеру и из гибочной камеры. Транспортирование выполняется на роликах или на тележке.

Кроме того, соответствующее изобретению устройство включает инструмент для удерживания по меньшей мере одной стеклянной пластины под действием разрежения (удерживающую оправку). Оправка обеспечивает возможность удерживания изгибаемой стеклянной пластины во время процесса моллирования от влияния собственного веса, для чего стеклянная пластина подвергается создаваемому пониженным давлением всасывающему воздействию так, что стеклянная пластина вследствие разрежения прижимается к оправке. Оправка также может называться вакуум-формой.

Оправка включает контактную поверхность, которая приводится в контакт с удерживаемой стеклянной пластиной. Контактная поверхность имеет форму рамки. Таким образом, оправка не является так называемой сплошной оправкой, в контакт с которой стеклянная пластина приводится всей фасонной поверхностью по всей площади. Она скорее относится к группе инструментов, в которых стеклянная пластина находится в непосредственном контакте с оправкой в периферической области на боковых краях или вблизи боковых кромок, тогда как бóльшая часть пластины не имеет прямого контакта с инструментом. Такая оправка также может называться кольцом (зажимным кольцом, гибочным кольцом) или рамкой (рамочной формой). Термин «рамочная контактная поверхность» в смысле изобретения служит только для различения соответствующего изобретению инструмента с имеющей сплошную поверхность формой (полной формой). Контактная поверхность не должна образовывать замкнутое кольцо, но также может быть прерывистой. Контактная поверхность сформирована в виде сплошной или разомкнутой рамки. Ширина контактной поверхности предпочтительно составляет от 0,1 см до 10 см, в особенности предпочтительно от 0,2 см до 1 см, например, 0,3 см. Кроме того, оправка сформирована так называемым каркасом, чем подразумевается плоская конструкция, которая несет контактную поверхность. Каркас сформирован с контактной поверхностью. Контактная поверхность находится на каркасе.

Контактная поверхность выполнена выпуклой. При этом под выпуклой формой понимается форма, при которой углы и края стеклянной пластины в надлежащем по технологии контакте с оправкой изгибаются по направлению к оправке ближе, чем середина пластины. Поэтому соответствующий изобретению инструмент представляет собой так называемую выпуклую оправку.

Контактная поверхность ориентирована вниз. Это значит, что контактная поверхность обращена к земле, и несущий каркас находится выше контактной поверхности (то есть, на обращенной противоположно земле стороне контактной поверхности). Таким образом, оправка может удерживать стеклянную пластину на весу против действия силы тяжести.

Кроме того, оправка включает крышку. Крышка находится с той стороны относительно контактной поверхности, которая во время процесса удерживания и изгибания обращена в противоположную от стеклянной пластины сторону. Крышка обеспечивает возможность создания существенного для процесса удерживания разрежения. В частности, разрежение создается всасыванием воздуха между крышкой и гибочным каркасом. Отсасывание воздуха производится через присоединенную к крышке всасывающую трубу.

Крышка сформирована с размещенным по периметру, окружающим контактную поверхность по меньшей мере на отдельных участках направляющим воздушным кожухом. Такой направляющий воздушный кожух часто называется также фартуком. Направляющий воздушный кожух предпочтительно размещается на конце крышки. Направляющий воздушный кожух охватывает или обрамляет контактную поверхность полностью или на отдельных участках. В процессе удерживания направляющий воздушный кожух предпочтительно находится на расстоянии от боковых кромок стеклянной пластины от 3 мм до 50 мм, в особенности предпочтительно от 5 мм до 30 мм, например, 20 мм. Благодаря направляющему воздушному кожуху создаваемый всасывающим действием воздушный поток пропускается вдоль боковых кромок стеклянной пластины так, что кромка обдувается потоком воздуха. В результате этого стеклянная пластина прижимается и, соответственно, присасывается к контактной поверхности.

Тем самым оправка может быть использована в процессе моллирования, в частности, в качестве верхней формы. Под верхней формой подразумевается форма, которая контактирует с верхней, обращенной в противоположную от земли сторону поверхностью стеклянной пластины. Стеклянная пластина может быть уложена на нижнюю форму.

Соответствующей изобретению оправкой также могут одновременно удерживаться многочисленные, например, две уложенные друг на друга стеклянных пластины. Поэтому оправка особенно пригодна для способа попарного изгибания, в котором две отдельных пластины, которые впоследствии должны быть ламинированы с образованием многослойного стекла, одновременно подвергаются совместному согласованному изгибанию.

Кроме того, соответствующее изобретению устройство включает вентилятор, который через подводящий трубопровод и возвратный трубопровод соединен с гибочной камерой. Вентилятор пригоден и соответственно конфигурирован для того, чтобы отсасывать воздух через соответствующую изобретению удерживающую оправку и подводящий трубопровод из гибочной камеры, и через возвратный трубопровод опять подавать обратно в гибочную камеру. Подводящий трубопровод, вентилятор и возвратный трубопровод образуют циркуляционный контур, в котором создается необходимый для удерживания стеклянной пластины воздушный поток. Подводящий трубопровод присоединен, с одной стороны, к удерживающей оправке, в частности, к всасывающей трубе, и, с другой стороны, к вентилятору. Возвратный трубопровод присоединен, с одной стороны, к вентилятору, и, с другой стороны, к гибочной камере.

Большим преимуществом изобретения является применение вентилятора для создания воздушного потока. Это делает ненужными обычные до сих пор сопла Вентури и генерирование нагретого сжатого воздуха. Моллирование стекла тем самым может быть произведено гораздо более энергосберегающим. Кроме того, упрощается техническая конструкция гибочного устройства. К тому же в гибочную камеру не подается никакой дополнительный объем воздуха, как это является неизбежным при применении сопел Вентури. Тем самым можно избежать нежелательных потоков воздуха, которые могут мешать процессу моллирования. Кроме того, вследствие дополнительного объема воздуха внутри гибочной камеры создается повышенное давление, которое приводит к оттоку теплого воздуха, что связано с дополнительными потерями энергии. Соответствующий изобретению вентилятор устраняет эту проблему.

В одном предпочтительном варианте исполнения возвратный трубопровод присоединен к гибочной камере над оправкой. Это значит, что положение, в котором воздух подается обратно в камеру, находится дальше от уровня земли, чем удерживающая оправка. В особенности предпочтительно возвратный трубопровод размещается на верхней стороне гибочной камеры, чем подразумевается ограничивающая сверху поверхность («крыша»). Эта конфигурация позволяет, во-первых, создание компактной конструкции, и, во-вторых, обеспечивает то, что процессу моллирования не мешает создаваемый возвратным трубопроводом поток воздуха.

В одном особенно предпочтительном варианте исполнения также подводящий трубопровод присоединен к гибочной камере над оправкой, наиболее предпочтительно к верхней стороне гибочной камеры.

В одном предпочтительном варианте исполнения возвратный трубопровод присоединен к гибочной камере таким образом, что стеклянная пластина не обдувается, то есть, не подвергается воздействию притекающего обратно воздушного потока. Циркуляционный контур служит согласно изобретению только для создания разрежения. Поступающий обратно воздушный поток должен как можно меньше влиять на процесс моллирования. В частности, непосредственный обдув пластины оказывал бы влияние на моллирование, и поэтому должен предотвращаться. Поскольку воздух в циркуляционном контуре может охлаждаться снаружи гибочной камеры, прямой обдув также приводил бы к нежелательному охлаждению пластины.

Вентилятор предпочтительно представляет собой центробежный вентилятор. Скорость вращения центробежного вентилятора при эксплуатации предпочтительно составляет по меньшей мере 500 об/мин. Тем самым достигаются особенно хорошие результаты. Также могут использоваться многочисленные вентиляторы.

В одном предпочтительном варианте исполнения вентилятор размещается не ниже гибочной камеры. Тем самым можно избежать ситуации, что в случае разрушения стекла фрагменты стекла попадут в вентилятор, что сделало бы необходимыми трудоемкие работы по очистке и техническому обслуживанию. Вентилятор может быть размещен рядом с гибочной камерой или выше нее. Размещение над гибочной камерой обеспечивает возможность особенно компактной конструкции.

Подводящий трубопровод предпочтительно оснащается регулируемой заслонкой, которой подводящий трубопровод может быть полностью или частично перекрыт. Тем самым можно регулировать интенсивность воздушного потока и отключать воздушный поток без необходимости заниматься самим вентилятором.

В одном предпочтительном варианте исполнения циркуляционный контур, который составлен подводящим трубопроводом, вентилятором и возвратным трубопроводом, не оснащается нагревательным устройством, что обеспечивает простоту технической конструкции устройства. Соответствующее изобретению устройство не предусматривает необходимости активного нагревания воздуха в циркуляционном контуре снаружи гибочной камеры. Обусловленное вентилятором сжатие засасываемого воздуха приводит к разогреванию. Оказалось, что этот эффект компенсирует охлаждение воздуха снаружи гибочной камеры.

Кроме того, в одном предпочтительном варианте исполнения устройство включает нижнюю гибочную форму со сплошной поверхностью. Под гибочной формой со сплошной поверхностью, или сплошной формой, подразумевается массивная гибочная форма с контактной поверхностью, которая приходит в контакт со всей поверхностью или большей частью поверхности изгибаемой пластины. В частности, ее следует отличать от рамочной формы. Нижняя гибочная форма может перемещаться под оправкой для удерживания пластины, и пластина может быть подвергнута обработке в стадии моллирования под давлением между удерживающей оправкой и нижней гибочной формой. Нижняя гибочная форма может быть снабжена отверстиями, через которые на пластине может создаваться разрежение, чтобы дополнительно деформировать пластину.

Кроме того, в одном предпочтительном варианте исполнения устройство включает матрицу для изгибания под собственным весом, которая устанавливается на тележке, и которая может передвигаться между гибочной камерой и внешней окружающей средой. Подвижная матрица для изгибания под собственным весом, в частности, пригодна для транспортирования изгибаемой стеклянной пластины снаружи внутрь гибочной камеры. Матрица для изгибания под собственным весом имеет вогнутую контактную поверхность, предпочтительно контактную поверхность в виде рамки. После нагревания пластины до температуры размягчения в гибочной камере или в расположенной перед нею печи пластина под влиянием силы тяжести укладывается на контактную поверхность, в результате чего достигается предварительное изгибание. В частности, матрица для изгибания под собственным весом является подвижной под соответствующей изобретению удерживающей оправкой так, что пластина или пластины могут быть подхвачены удерживающей оправкой с матрицы для изгибания под собственным весом. Как правило, удерживающая оправка для этого опускается по вертикали, но в принципе также возможен подъем матрицы для изгибания под собственным весом, или сочетание обоих вертикальных перемещений.

Кроме того, задача изобретения решается с помощью способа моллирования по меньшей мере одной стеклянной пластины, который исполняется в гибочной камере и включает по меньшей мере одну стадию удерживания, в которой используется оправка в качестве верхней формы, которая включает ориентированную вниз рамочную выпуклую контактную поверхность и крышку с размещенным по периметру, охватывающим контактную поверхность по меньшей мере на отдельных участках направляющим воздушным кожухом, чтобы удерживать стеклянную пластину на оправке обтекающим кромки воздушным потоком против действия силы тяжести,

причем воздушный поток создается вентилятором, который засасывает воздух через оправку и подводящий трубопровод из гибочной камеры, чтобы создавать поток воздуха, и через возвратный трубопровод опять подает его обратно в гибочную камеру.

В одном предпочтительном варианте исполнения способ применяется одновременно по меньшей мере для двух, предпочтительно двух уложенных друг на друга стеклянных пластин. При этом стеклянные пластины попарно (то есть, в виде пары пластин) одновременно удерживаются оправкой и изгибаются в процессе моллирования. Тогда изгибание обеих стеклянных пластин проводится особенно единообразно и взаимно согласованно так, что пластины особенно пригодны для ламинирования друг с другом с образованием многослойного стекла с высоким оптическим качеством. Благодаря создаваемому вентилятором всасывающему действию две или даже больше пластин могут надежно удерживаться на оправке.

В одном предпочтительном варианте исполнения способ включает стадию моллирования под давлением, причем стеклянная пластина изгибается между соответствующей изобретению удерживающей оправкой и нижней сплошной гибочной формой. В частности, нижняя гибочная форма перемещается под удерживающей оправкой, тогда как стеклянная пластина зафиксирована на удерживающей оправке. Затем удерживающая оправка и нижняя гибочная форма сближаются друг с другом, и стеклянная пластина сдавливается между ними. Сближение может производиться вертикальным перемещением удерживающей оправки и/или нижней гибочной формы.

В одном предпочтительном варианте исполнения изгибаемая(-мые) стеклянная пластина или стеклянные пластины транспортируются внутрь гибочной камеры на матрице для изгибания под собственным весом, которая подвижно размещена на тележке. Пластина на матрице для изгибания под собственным весом нагревается до температуры размягчения и предварительно выгибается в результате изгибания под действием силы тяжести. Нагревание пластины до температуры размягчения может выполняться в гибочной камере или в размещенной перед нею отдельной камере. Затем пластина подхватывается матрицей для изгибания под собственным весом с удерживающей оправки, и впоследствии переносится на дополнительную форму.

Способ в одном особенно предпочтительном варианте исполнения представляет собой способ, который подробно описан в патентном документе ЕР 1 836 136 В1, причем необходимый для удерживания стеклянных пластин на описанной там верхней форме («forme supérieure 11») воздушный поток согласно изобретению создается вентилятором. Способ предпочтительно исполняется с использованием устройства, которое подробно описано в патентном документе ЕР 1 836 136 В1, причем устройство согласно изобретению укомплектовано вентилятором.

Стеклянная пластина предпочтительно сначала нагревается до температуры изгибания и предварительно изгибается на матрице для изгибания под собственным весом. Как правило, на матрице для изгибания под собственным весом размещается плоская в исходном состоянии стеклянная пластина. Матрица для изгибания под собственным весом обычно выполнена подвижной, например, размещенной на тележке, и для нагревания проводится через печь, причем стеклянная пластина нагревается до температуры изгибания. При этом под температурой изгибания подразумевается температура, при которой стеклянная пластина является достаточно размягченной, чтобы она могла деформироваться. Типичные температуры изгибания составляют от 500°С до 700°С, предпочтительно от 550°С до 650°С. Матрица для изгибания под собственным весом предпочтительно является вогнутой до формы, совпадающей с соответствующей изобретению оправкой. В результате нагревания до температуры изгибания стеклянная пластина размягчается, и под действием силы тяжести прилегает к матрице для изгибания под собственным весом. Таким образом, стеклянная пластина предварительно изгибается путем изгибания под собственным весом, прежде чем она будет дополнительно изогнута в последующей стадии моллирования.

После предварительного изгибания стеклянная пластина подхватывается соответствующей изобретению удерживающей оправкой с матрицы для изгибания под собственным весом. Удерживающая оправка приближается сверху к стеклянной пластине, что может достигаться вертикальным перемещением удерживающей оправки и/или матрицы для изгибания под собственным весом. Таким образом, удерживающая оправка действует в качестве верхней формы. При достаточно малом расстоянии стеклянная пластина в результате всасывающего действия присасывается к удерживающей оправке и удерживается ею. При этом стеклянная пластина приходит в контакт с контактной поверхностью так, что кромки стеклянной пластины, по меньшей мере на отдельных участках, обтекаются воздушным потоком. Тем самым стеклянная пластина захватывается соответствующей изобретению оправкой с матрицы для изгибания под собственным весом.

Необязательно с присасыванием стеклянной пластины оправкой может быть связано дополнительное изгибание. Например, это может достигаться приданием контактной поверхности такой подходящей формы, что стеклянная пластина вследствие всасывающего действия прилегает к контактной поверхности и тем самым изгибается. Тогда оправка действует как удерживающая оправка и гибочный инструмент.

Стеклянная пластина после предварительного изгибания и подхватывания удерживающей оправкой предпочтительно подвергается обработке в стадии моллирования под давлением между удерживающей оправкой и нижней гибочной формой. Формование стеклянной пластины при этом производится действием давления и/или всасывания обоих взаимодополняющих гибочных инструментов. Нижняя гибочная форма предпочтительно является вогнутой, выполнена массивной (как сплошная форма), и особенно предпочтительно снабжена отверстиями. Через отверстия в нижней гибочной форме стеклянная пластина предпочтительно подвергается всасывающему воздействию, которое предназначено для дополнительного деформирования стеклянной пластины. Во время моллирования под давлением стеклянная пластина фиксируется между формами так, что всасывающее действие верхней формы может быть отключено. В этом случае стеклянная пластина после разделения форм остается в нижней гибочной форме.

После моллирования под давлением стеклянная пластина предпочтительно передается с соответствующей изобретению удерживающей оправки на нижнюю приемную форму, на которой она выводится из гибочной камеры и охлаждается. Эта нижняя форма особенно предпочтительно представляет собой матрицу для изгибания под собственным весом. Это может быть та же матрица для изгибания под собственным весом, на которой пластина была введена в гибочную камеру, или также другая, которая предпочтительно размещена вместе с первой в сцепке тележек.

Для подхватывания стеклянной пластины из матрицы для изгибания под собственным весом (формы для предварительного изгибания) и передачи стеклянной пластины с нижней гибочной формы (формы для моллирования под давлением) на приемную форму для охлаждения возможно применение двух различных соответствующих изобретению удерживающих оправок. Например, обе из соответствующих изобретению удерживающих оправок могут иметь различным образом сформированные контактные поверхности, которые учитывают различающуюся форму пластины в различных технологических фазах. Но обе оправки могут быть также изготовлены идентичными, причем применение второй оправки может обеспечивать технологическое преимущество, например, в отношении продолжительности цикла, как описано в патентном документе ЕР 1 836 136 В1.

Стеклянная пластина или стеклянные пластины предпочтительно содержат известково-натриевое стекло, но альтернативно могут содержать стекла других сортов, такие как боросиликатное стекло или кварцевое стекло. Толщина стеклянных пластин типично составляет от 0,5 мм до 10 мм, предпочтительно от 1 мм до 5 мм.

Если одновременно изгибаются две или более стеклянных пластин, то между пластинами предпочтительно размещается разделительный материал, чтобы пластины прочно не прилипали друг к другу.

Кроме того, изобретение включает применение вентилятора в устройстве для моллирования стекла для создания воздушного потока, чтобы удерживать по меньшей мере одну стеклянную пластину на оправке в результате всасывающего действия, причем создается воздушный поток, при котором воздух через оправку и подводящий трубопровод отсасывается из гибочной камеры, и через возвратный трубопровод опять подается обратно в гибочную камеру. При этом оправка включает, в частности, ориентированную вниз выпуклую контактную поверхность в форме рамки, и крышку с размещенным по периметру, окружающим контактную поверхность по меньшей мере на отдельных участках направляющим воздушным кожухом.

Далее изобретение более подробно разъясняется с помощью чертежа и примеров осуществления. Чертеж представляет схематическое изображение и выполнен не в масштабе. Чертеж никоим образом не ограничивает изобретение.

Как показано:

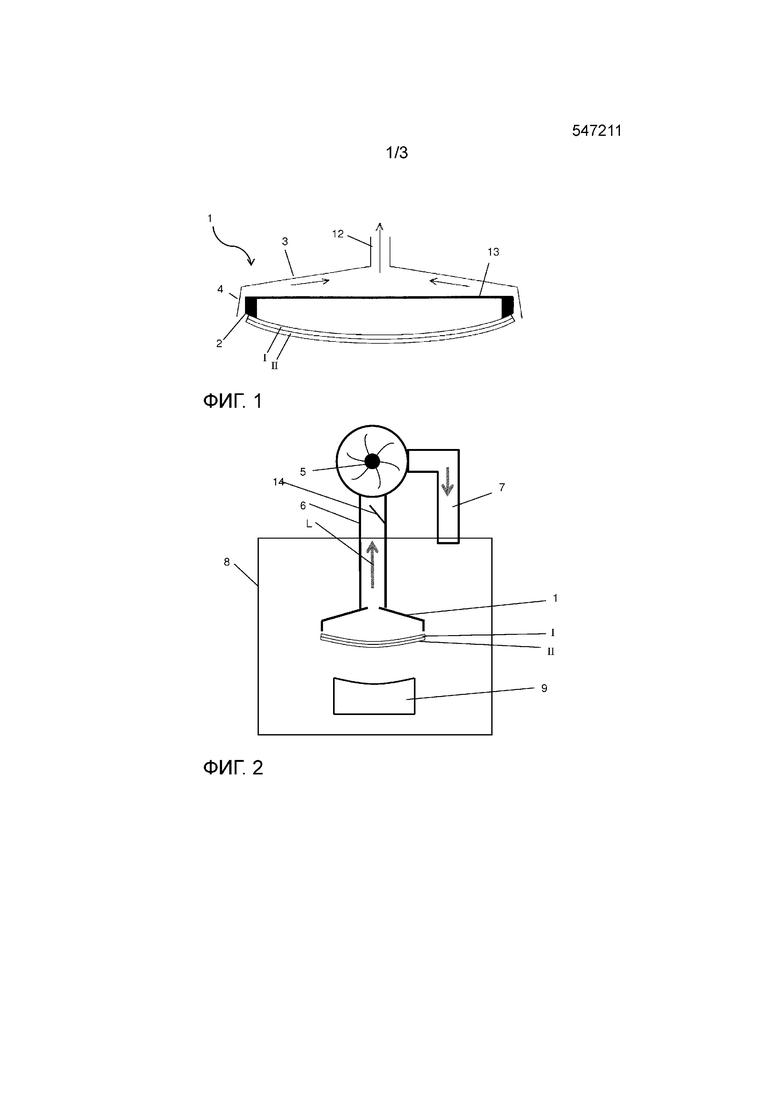

Фиг. 1 представляет вид в разрезе оправки для удерживания стеклянной пластины всасывающим действием,

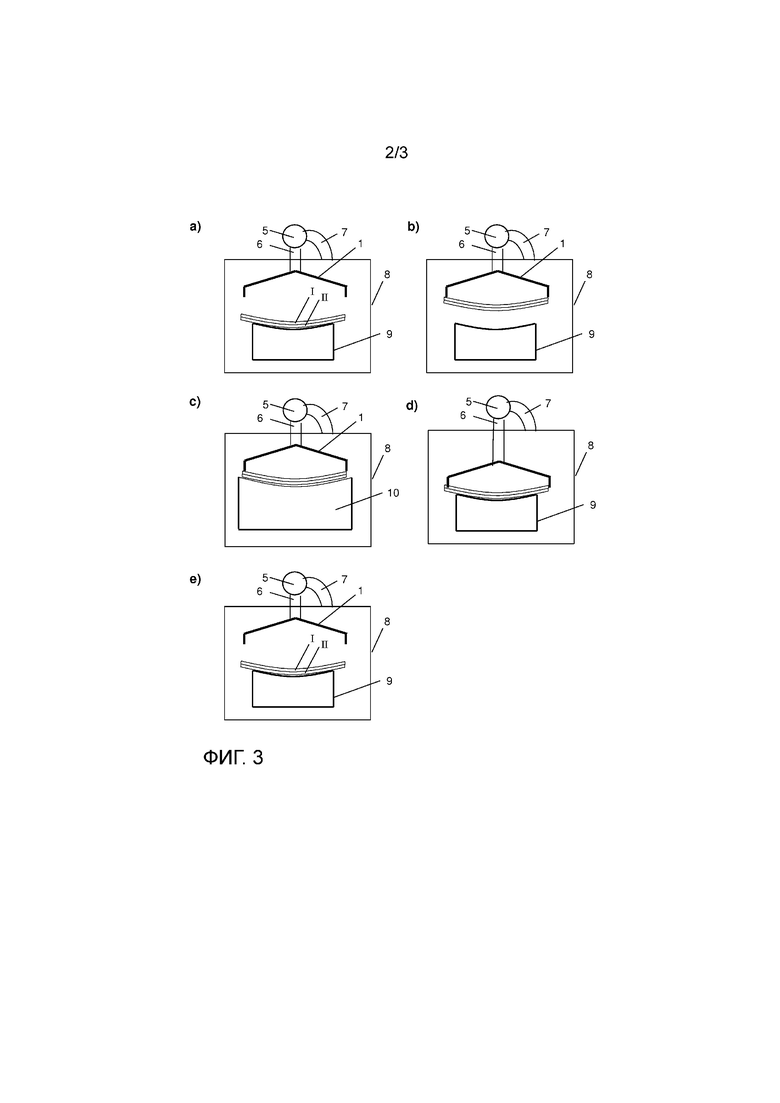

Фиг. 2 представляет вид в разрезе конфигурации соответствующего изобретению устройства для моллирования стекла с оправкой,

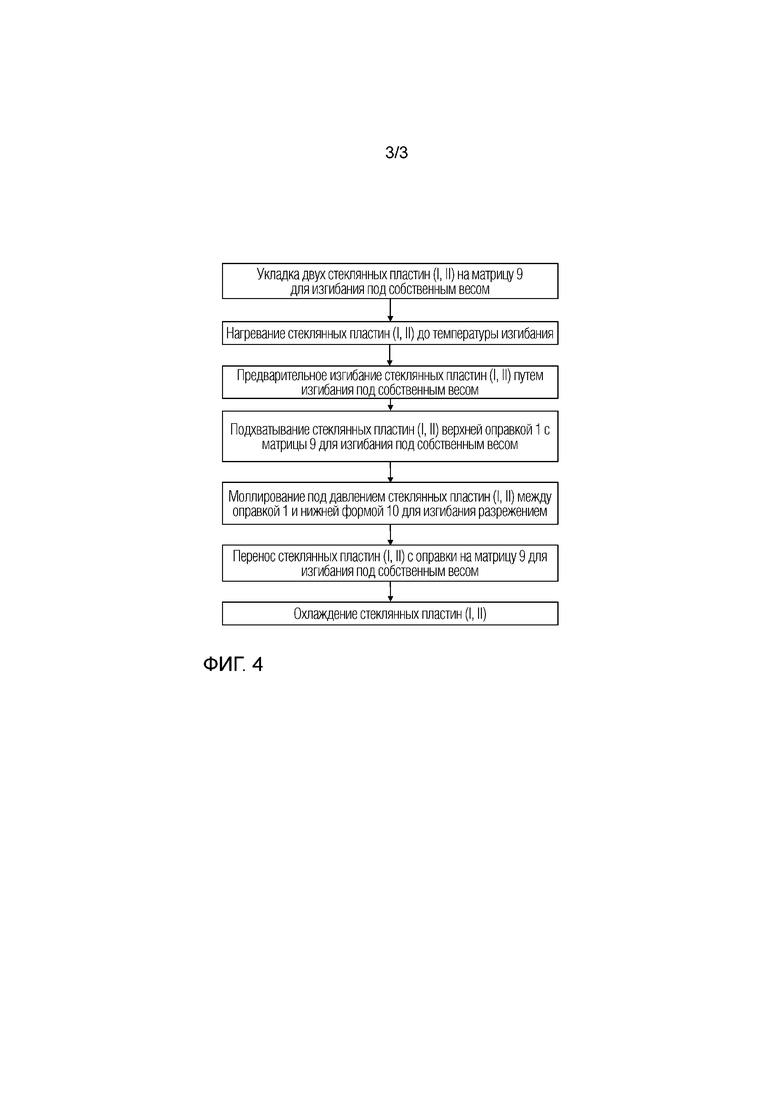

Фиг. 3 представляет постадийное изображение соответствующего изобретению способа в одном варианте исполнения, и

Фиг. 4 представляет технологическую блок-схему соответствующего изобретению способа в одном варианте исполнения.

Фиг. 1 показывает общеизвестный инструмент 1 для удерживания стеклянной пластины всасывающим действием (удерживающую оправку). Оправка 1 представляет собой верхнюю форму, которая предназначена для удерживания двух уложенных друг на друга стеклянных пластин I, II всасывающим действием от влияния силы тяжести на выпуклой контактной поверхности 2 в виде рамки. Контактная поверхность 2 находится на так называемом каркасе 13. Для создания разрежения оправка 1 включает всасывающую трубу 12, через которую засасывается воздух. Кроме того, оправка имеет крышку 3, конец которой оснащен окружающим ее направляющим воздушным кожухом 4. Направляющий воздушный кожух 4 со всех сторон окружает контактную поверхность 2. Создаваемый через гибочный каркас 13 и крышку 3 с направляющим воздушным кожухом 4 воздушный поток пропускается через всасывающую трубу 12 так, что он обтекает кромки стеклянных пластин. Благодаря этому пара стеклянных пластин I, II удерживается на контактной поверхности 2.

Пластины I, II находятся в нижней гибочной форме, будучи предварительно изогнутыми, например, путем изгибания под собственным весом. Например, представленная оправка может быть применена, чтобы подхватывать пару стеклянных пластин I, II из нижней формы и передавать на другую форму. Например, пара стеклянных пластин I, II может быть подвергнута обработке в процессе моллирования под давлением, причем она формуется между представленной оправкой и противолежащей формой под действием давления и/или разрежения.

Представленный инструмент и способ моллирования, в котором он может быть использован, известны из EP 1 836 136 B1, WO 2012/080071 A1 и WO 2012/080072 A1.

Фиг. 2 показывает соответствующее изобретению устройство для моллирования стекла, которое содержит общеизвестный инструмент 1 из Фиг. 1 в гибочной камере 8. Гибочная камера 8 может быть нагрета с помощью непоказанного нагревательного устройства до температуры свыше температуры размягчения изгибаемых пластин. Устройство включает размещенную на подвижной тележке матрицу 9 для изгибания под собственным весом, на которой в изображенном состоянии изгибаемая пара стеклянных пластин I, II была транспортирована в гибочную камеру 8, и подвергнута предварительному изгибанию под собственным весом. В представленном состоянии пара стеклянных пластин I, II была подхвачена оправкой 1 и под действием разрежения прочно зафиксирована на ней.

Необходимое всасывающее действие обеспечивается воздушным потоком L, который согласно изобретению создается вентилятором 5, который размещается над гибочной камерой 8. Вентилятор 5 засасывает воздух из гибочной камеры 8 через оправку 1 и присоединенный к ней подводящий трубопровод 6. Подводящий трубопровод 6 присоединен к вышеописанной всасывающей трубе оправки 1. Через возвратный трубопровод 7 воздушный поток L опять вводится обратно в гибочную камеру 8, а именно, на верхнюю сторону гибочной камеры 8. Подводящий трубопровод 6 оснащен заслонкой 14, которой регулируется интенсивность воздушного потока L, и воздушный поток L может быть перекрыт без изменения скорости вращения вентилятора 5.

Соответствующий изобретению циркуляционный контур из подводящего трубопровода 6, вентилятора 5 и возвратного трубопровода 7 для создания воздушного потока L обеспечивает возможность значительной экономии энергии. Можно отказаться от расточительных, работающих на предварительно нагретом сжатом воздухе сопел Вентури. Благодаря возвращению воздуха из системы отводится небольшое количество энергии. Сжатие воздуха вентилятором 5 приводит к нагреванию, которое по существу компенсирует охлаждение воздуха снаружи гибочной камеры 8, так что циркуляционный контур не нужно оснащать отдельным нагревательным устройством. При введении воздуха с верхней стороны гибочной камеры 8, благодаря чему стеклянные пластины I, II не обдуваются возвращаемым воздушным потоком L, его влиянием на процесс моллирования можно пренебречь - изгибанию стекла это не мешает. Это является большим преимуществом изобретения.

Фиг. 3 схематически показывает стадии соответствующего изобретению способа в одном варианте исполнения. Сначала две уложенных друг на друга стеклянных пластины I, II, которые в исходном состоянии являются плоскими, позиционируются на матрице 9 для изгибания под собственным весом, и на ней транспортируются в гибочную камеру. Стеклянные пластины I, II нагреваются до температуры изгибания, например, 600°С, так, что они под действием силы тяжести прилегают к матрице 9 для изгибания под собственным весом. Нагревание производится, например, в туннельной печи, которая составляет часть гибочной камеры 8 или размещена перед нею. Внутри гибочной камеры 8 предварительно изогнутые стеклянные пластины I, II на матрице 9 для изгибания под собственным весом размещаются под оправкой 1 для удерживания стеклянных пластин I, II (часть а). Оправка 1 опускается, и затем открывается заслонка 14, в результате чего начинается всасывающее действие на стеклянные пластины I, II, которые затем поднимаются оправкой 1 с матрицы 9 для изгибания под собственным весом (часть b). Затем под оправкой 1 размещается сплошная нижняя форма 10 для изгибания при разрежении. Форма 10 для изгибания при разрежении может быть смонтирована, например, на кронштейне и перемещаться между оправкой 1 и матрицей 9 для изгибания под собственным весом. Стеклянные пластины I, II подвергаются изгибанию между оправкой 1 и формой 10 для изгибания при разрежении путем моллирования под давлением до своей окончательной формы (часть с). Во время изгибания под давлением всасывающее действие верхней оправки 1 отключается. После изгибания под давлением стеклянные пластины I, II опять поднимаются оправкой 1. Затем форма 10 для изгибания при разрежении опять удаляется, и стеклянные пластины I, II переносятся с оправки 1 на матрицу 9 для изгибания под собственным весом (часть d, е). На этой матрице 9 для изгибания под собственным весом стеклянные пластины I, II выводятся из гибочной печи 8 и охлаждаются.

Схематически представленные здесь технологические стадии воспроизводят подробно описанный в ЕР 1 836 136 В1 способ, причем использованное там устройство для моллирования стекла для создания воздушного потока L было укомплектовано циркуляционным контуром из подводящего трубопровода 6, вентилятора 5 и возвратного трубопровода 7.

Фиг. 4 показывает пример исполнения согласно Фиг. 3 с помощью технологической блок-схемы.

Список условных обозначений:

(1) оправка для удерживания по меньшей мере одной стеклянной пластины

(2) контактная поверхность в форме рамки

(3) крышка

(4) направляющий воздушный кожух

(5) вентилятор

(6) подводящий трубопровод

(7) возвратный трубопровод

(8) гибочная камера

(9) матрица для изгибания под собственным весом

(10) нижняя гибочная форма

(12) всасывающая труба в 1

(13) каркас в 1

(14) заслонка в 6

(L) воздушный поток

(I) стеклянная пластина

(II) стеклянная пластина

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКА СТЕКЛЯННЫХ ЛИСТОВ | 2017 |

|

RU2742780C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГИБАНИЯ ПЛАСТИН | 2019 |

|

RU2760812C1 |

| ПРИСАСЫВАЮЩАЯ ОПОРА ДЛЯ СТЕКЛА | 2017 |

|

RU2742025C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИБКИ ОКОННЫХ СТЕКОЛ | 2018 |

|

RU2744119C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИБКИ ОКОННЫХ СТЕКОЛ | 2018 |

|

RU2731248C1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛА ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2689097C1 |

| ГИБКА ТОНКОГО СТЕКЛА | 2017 |

|

RU2753297C2 |

| СПОСОБ ПОДДЕРЖИВАЕМОГО ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ ГНУТЬЯ СТЕКЛА И УСТРОЙСТВО, ПРИГОДНОЕ ДЛЯ ЭТОГО | 2016 |

|

RU2720538C2 |

| Устройство для передвижения каретки со стеклом | 1982 |

|

SU1049442A1 |

| СПОСОБ И ПЕЧЬ ДЛЯ МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ПАНЕЛЕЙ | 2004 |

|

RU2330819C2 |

Изобретение относится к устройству для моллирования стекла. Устройство содержит гибочную камеру, оправку для удерживания по меньшей мере одной стеклянной пластины всасывающим действием, включающую ориентированную вниз выпуклую контактную поверхность в форме рамки и крышку с размещенным по периметру, окружающим контактную поверхность по меньшей мере на отдельных участках направляющим воздушным кожухом. Оправка предназначена для того, чтобы обдувать кромки стеклянной пластины, по меньшей мере на отдельных участках, воздушным потоком и тем самым прижимать стеклянную пластину к контактной поверхности. Устройство содержит вентилятор, который через подводящий трубопровод и возвратный трубопровод соединен с гибочной камерой. Вентилятор предназначен для засасывания воздуха через оправку и подводящий трубопровод из гибочной камеры, чтобы создавать воздушный поток и через возвратный трубопровод опять подавать обратно в гибочную камеру, причем возвратный трубопровод присоединен к гибочной камере выше оправки. Технический результат – упрощение конструкции гибочного устройства. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Устройство для моллирования стекла, включающее

- гибочную камеру (8),

- оправку (1) для удерживания по меньшей мере одной стеклянной пластины (I, II) всасывающим действием, включающую ориентированную вниз выпуклую контактную поверхность (2) в форме рамки и крышку (3) с размещенным по периметру, окружающим контактную поверхность (2) по меньшей мере на отдельных участках направляющим воздушным кожухом (4), причем оправка (1) предназначена для того, чтобы обдувать кромки стеклянной пластины (I, II), по меньшей мере, на отдельных участках воздушным потоком (L) и тем самым прижимать стеклянную пластину (I, II) к контактной поверхности (2), и

- вентилятор (5), который через подводящий трубопровод (6) и возвратный трубопровод (7) соединен с гибочной камерой (8) и предназначен для засасывания воздуха через оправку (1) и подводящий трубопровод (6) из гибочной камеры (8), чтобы создавать воздушный поток (L) и через возвратный трубопровод (7) опять подавать обратно в гибочную камеру (8), причем возвратный трубопровод (7) присоединен к гибочной камере (8) выше оправки (1).

2. Устройство для моллирования стекла по п. 1, причем возвратный трубопровод (7) присоединен к гибочной камере (8) таким образом, что стеклянные пластины (I, II) не обдуваются возвращаемым обратно воздушным потоком (L).

3. Устройство для моллирования стекла по п. 1 или 2, причем возвратный трубопровод (7) присоединен к верхней стороне гибочной камеры (8).

4. Устройство для моллирования стекла по пп. 1-3, причем вентилятор (5) размещен рядом с гибочной камерой (8) или над нею.

5. Устройство для моллирования стекла по одному из пп. 1-4, причем образованный подводящим трубопроводом (6), вентилятором (5) и возвратным трубопроводом (7) циркуляционный контур не оснащен нагревательным устройством.

6. Устройство для моллирования стекла по одному из пп. 1-5, которое включает сплошную нижнюю гибочную форму (10), которая выполнена с возможностью перемещения под оправкой (1), чтобы подвергать по меньшей мере одну стеклянную пластину (I, II) обработке в стадии моллирования под давлением между оправкой (1) и нижней гибочной формой (10).

7. Устройство для моллирования стекла по одному из пп. 1-6, которое включает матрицу (9) для изгибания под собственным весом, которая выполнена с возможностью перемещения в гибочную камеру (8) под оправку (1).

8. Устройство для моллирования стекла по одному из пп. 1-7, причем подводящий трубопровод (6) оснащен подвижной заслонкой (14), с помощью которой подводящий трубопровод (6) может быть полностью или частично перекрыт.

9. Способ моллирования по меньшей мере одной стеклянной пластины (I, II), который осуществляется в гибочной камере (8) и включает по меньшей мере одну стадию удерживания, при которой оправка (1) используется в качестве верхней формы, которая включает ориентированную вниз выпуклую контактную поверхность (2) в форме рамки и крышку (3) с размещенным по периметру, окружающим контактную поверхность (2) по меньшей мере на отдельных участках направляющим воздушным кожухом (4), чтобы удерживать стеклянную пластину (I, II) обдуваемым кромки воздушным потоком (L) от действия силы тяжести на оправке (1),

причем воздушный поток (L) создают вентилятором (5), который засасывает воздух через оправку (1) и подводящий трубопровод (6) из гибочной камеры (8), чтобы создавать воздушный поток (L), и через возвратный трубопровод (7) над оправкой (1) опять возвращает обратно в гибочную камеру (8).

10. Способ по п. 9, причем одновременно изгибают две уложенные друг на друга стеклянные пластины (I, II) в паре.

11. Способ по п. 9 или 10, причем

- стеклянную пластину (I, II) транспортируют в гибочную камеру (8) на матрице (9) для изгибания под собственным весом и подвергают предварительному изгибанию на матрице (9) для изгибания под собственным весом,

- стеклянную пластину (I, II) подхватывают оправкой (1) с матрицы (9) для изгибания под собственным весом.

12. Способ по одному из пп. 9-11, который включает стадию моллирования под давлением, причем стеклянную пластину (I, II) изгибают между оправкой (1) и сплошной нижней гибочной формой (10).

13. Способ по п. 12, причем нижняя гибочная форма (10) оснащена отверстиями, и через отверстия на стеклянной пластине (I, II) создают разрежение, которое предназначено для дополнительного деформирования стеклянной пластины (I, II).

14. Способ по п. 12 или 13, причем стеклянную пластину (I, II) после моллирования под давлением переносят на нижнюю приемную форму для охлаждения, предпочтительно на матрицу (9) для изгибания под собственным весом.

15. Применение вентилятора (5) в устройстве для моллирования стекла для создания воздушного потока (L), чтобы удерживать по меньшей мере одну стеклянную пластину (I, II) на оправке (1) всасывающим действием, причем создается воздушный поток (L), для чего воздух через оправку (1) и подводящий трубопровод (6) засасывается из гибочной камеры (8) и через возвратный трубопровод (7) опять возвращается обратно в гибочную камеру (8), причем возвратный трубопровод (7) присоединен к гибочной камере (8) выше оправки (1).

| US 5713976 A1, 03.02.1998 | |||

| УСТАНОВКА ДЛЯ ИЗГИБАНИЯ ЛИСТОВОГО СТЕКЛА | 2014 |

|

RU2550611C1 |

| СПОСОБ МОЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2009107C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАГРЕТОГО СТЕКЛЯННОГО ЛИСТА И СПОСОБ ФОРМОВАНИЯ НАГРЕТОГО СТЕКЛЯННОГО ЛИСТА | 1992 |

|

RU2098362C1 |

| US 4764196 A1, 16.08.1988 | |||

| Способ получения диспергатора - разжижающего и стабилизирующего агента для водных дисперсий твердых веществ | 1989 |

|

SU1836136A3 |

| DE 4334213 A1, 13.04.1995. | |||

Авторы

Даты

2019-01-17—Публикация

2016-08-15—Подача