Область техники, к которой относится изобретение

Изобретение относится к системе обогреваемой облицовки для полов, потолков и стен и к способу изготовления такой системы облицовки.

Уровень техники

Для нагрева напольных поверхностей из уровня техники известны различные способы. Широко распространенная система нагрева полов состоит из множества линий или труб, которые проложены под полом извилистым образом и по которым течет нагревательная жидкость, как правило горячая вода. На эти нагревательные трубки или шланги уложена напольная облицовка, такая как паркет или плитка, которая нагревается горячими линиями.

Нагревательные устройства для полов представляют собой плоские нагревательные устройства, которые обеспечивают равномерное приятное распределение тепла. Однако обычные системы нагрева полов, такие как описанные выше, требуют очень больших затрат материала и сложны в укладке, так что они, как правило могут выполняться только специально обученным квалифицированным персоналом.

Из европейского патента ЕР 1055087 В1 известна система обогреваемой облицовки для полов, состоящая из множества металлических панелей, в которых выполнены каналы. Металлические панели укладывают на пол таким образом, что каналы сообщаются между собой. Затем в эти каналы извилистым образом закладывают нагревательный провод. Нагревательный провод выполнен автоматически регулирующимся и снабжен температурной защитой, чтобы устранить опасность излишнего нагрева. Далее на металлические панели и нагревательный провод, проходящий в каналах внутри панелей, может быть уложено обычное напольное покрытие или облицовка, такая как керамические плитки.

Из патента US 6737611 В2 известен электропроводный термопластичный мат, который нагревается при подаче на него напряжения. Мат состоит из полукристаллического полимера и электропроводного материала наполнителя и благодаря своей малой толщине может быть уложен под напольным покрытием. Мат с нагревом обладает гибкостью и продается в скатанном в рулон виде. При укладке нагреваемого мата его нужно только раскатать на полу, закрепить и подсоединить к электросети.

Настоящее изобретение является усовершенствованием предмета изобретения по международной патентной заявке РСТ/ЕР2006/010822. Из указанной заявки известна система обогреваемой облицовки для полов, потолков и стен, содержащая облицовочные панели, на которых предусмотрены электрические нагревательные средства. В качестве электрического нагревательного средства служит электропроводный слой, который наносится на облицовочные панели в виде текучей среды и высушивается на них после нанесения.

Практика показала, что электропроводный слой имеет тенденцию к образованию трещин. Это не только наносит урон внешнему виду облицовочной панели, а следовательно, и ее восприятию клиентами, но также может снижать надежность электрического нагревательного средства, поскольку при интенсивном образовании трещин может нарушаться электропроводность и мощность нагрева. Кроме того, оказалось, что имеющий толщину ниже определенной величины электропроводный слой особенно склонен к образованию трещин.

Раскрытие изобретения

Задачей изобретения является создание усовершенствованной системы обогреваемой облицовки для полов, потолков и стен, в которой облицовочные панели снабжены нагревательными средствами, содержащими электропроводную текучую среду, образующую при высыхании или затвердевании электропроводный слой на облицовочных панелях. В частности, в системе облицовки по изобретению должно устраняться или, по меньшей мере, снижаться образование трещин. Кроме того, задачей изобретения является создание способа изготовления системы облицовки по изобретению.

В соответствии с изобретением решение этих и других задачи изобретения, которые будут указаны в дальнейшем описании изобретения или поняты специалистом в данной области, достигается в системе обогреваемой облицовки по пункту 1 формулы изобретения и в способе изготовления системы обогреваемой облицовки по пункту 14 формулы изобретения.

В примере осуществления изобретения система обогреваемой облицовки для полов, потолков и стен содержит облицовочные панели с декоративной верхней стороной и нижней стороной, такие как ламинатные панели для полов. Облицовочные панели, по меньшей мере, на одной продольной кромке снабжены соединительными средствами для обеспечения возможности соединения облицовочных панелей друг с другом. Предпочтительно соединительные средства выполнены таким образом, что обеспечивают возможность фиксации, которая препятствует отсоединению в направлении, параллельном плоскости укладки. Облицовочные панели снабжены нагревательными средствами, причем электрические нагревательные средства предпочтительно являются плоскими нагревательными средствами. Облицовочные панели снабжены электрическими контактными средствами, выполненными соответствующим образом, чтобы обеспечивать возможность электрического соединения между электрическими нагревательными средствами двух и более облицовочных панелей. Предпочтительно электрические нагревательные средства расположены на нижней стороне облицовочных панелей, то есть в пространстве между облицовочными панелями и полом или стеной, которые должны быть покрыты панелями.

Согласно изобретению электрические нагревательные средства содержат, по меньшей мере, один электропроводный слой из высушенной или затвердевшей текучей среды и армирующую прослойку, которая, по меньшей мере, частично заделана в электропроводный слой. Для этого предпочтительно вначале на облицовочные панели накладывают или наносят текучую среду, а затем армирующую прослойку наносят на еще влажную текучую среду, так что текучая среда, по меньшей мере, частично проникает в армирующую прослойку, так что при высыхании образуется соединение между армирующей прослойкой и электропроводным слоем.

Предпочтительно армирующая прослойка образована из нетканого материала, бумаги, ткани, сетки или их комбинации. При этом существенно, что армирующая прослойка оказывает определенное всасывающее или осмотическое воздействие на образующую электропроводный слой текучую среду. За счет этого может осуществляться, по меньшей мере, частичное заглубление армирующей прослойки в электропроводный слой, когда ее наносят, например, на еще влажный электропроводный слой.

Неожиданным образом было установлено, что при заделке армирующей прослойки в электропроводный слой не происходит существенного нарушения электропроводности этого электропроводного слоя. Это явление может объясняться тем, что за счет всасывающего или осмотического эффекта армирующая прослойка преимущественно воспринимает воду, а не твердые тела в текучей среде, обеспечивающие ее электропроводность. Благодаря тому, что армирующая прослойка при нанесении преимущественно воспринимает влагу (осмос, капиллярный эффект), в облицовочной панели создается более высокая плотность (градиент распределения) твердых электропроводных составляющих частиц текучей среды, которые остаются на облицовочной панели, вернее между облицовочной панелью и армирующей прослойкой, и не проникают в армирующую прослойку. При таком процессе можно сказать, что армирующая прослойка только частично заделана в электропроводный слой.

Далее, оказалось неожиданным, что за счет предлагаемой заделки армирующей прослойки может быть получен материал, обладающий особо равномерным распределением электропроводности по всей площади. Для равномерной мощности нагрева по всей площади особенно важно, чтобы электропроводный слой был нанесен, высох и затвердел очень равномерно и насколько возможно без препятствий. Указанный неожиданный эффект равномерности может объясняться тем, что за счет предложенной заделки армирующей прослойки первоначально жидкий слой сохраняет или получает в своем положении хорошую плоскость.

В альтернативном варианте нагревательное средство может быть получено таким образом, что армирующую прослойку пропитывают подходящей текучей средой и укладывают на облицовочную панель. Однако этот процесс не обеспечивает указанных выше особых преимуществ.

Для дальнейшего усиления указанного эффекта для армирующей прослойки могут использоваться, например, материалы с порами малых размеров, в которые преимущественно проникает вода. В образующую электропроводный слой текучую среду также могут быть, например, введены вещества, с которыми особенно хорошо «сцепляются» электропроводные вещества, причем эти вещества, с которыми сцепляются электропроводные вещества, выбирают по крупности такими, что они не могут проникать в армирующую прослойку.

Далее, сама армирующая прослойка перед ее нанесением на электропроводный слой может быть пропитана текучей средой, например, для того, чтобы управлять ее заделкой или влиять на нее. Когда сама армирующая прослойка предварительно пропитана текучей средой, ее всасывающий или осмотический эффект ниже. Поэтому в данном случае могут использоваться, например, более толстые армирующие прослойки, которые при предварительной пропитке оказывали бы слишком большое всасывающее или осмотическое воздействие.

При этом сама армирующая прослойка может быть выполнена электропроводной или она может быть пропитана затвердевающей текучей средой, имеющей электропроводные компоненты или что-либо подобное. В этом случае создается параллельное электрическое подсоединение армирующей прослойки и электропроводного слоя.

За счет того, что заделанная армирующая прослойка соединяется с электропроводным слоем, она воспринимает возникающие в электропроводном слое тяговые усилия и препятствует или, по меньшей мере, уменьшает образование трещин в электропроводном слое.

Кроме того, благодаря армирующей прослойке достигается общее преимущество в том, что она позволяет использовать особенно толстые электропроводные слои.

В особенно предпочтительном примере выполнения армирующая прослойка заделана в электропроводный слой по всей его протяженности, особенно в области краев облицовочных панелей, где предпочтительным образом расположены контактные средства, за счет чего может предотвращаться образование трещин в особенно подверженной этой опасности области перехода к контактным средствам. Поэтому в общем случае выгодно, когда армирующая прослойка перекрывает переходную область к контактным средствам.

Облицовочные панели предпочтительно являются ламинатными, фанерными или паркетными панелями. Такие облицовочные панели предпочтительно используются для полов и имеются на рынке во множестве форм и размеров и различного качества.

Как уже указывалось, в предпочтительном примере выполнения электрические контактные средства в кромочной области, по меньшей мере, частично расположены на механических соединительных средствах облицовочных панелей. Таким образом, при взаимном вводе друг в друга соответствующих механических соединительных средств двух облицовочных панелей может устанавливаться также электрическое соединение между электрическими нагревательными средствами этих облицовочных панелей, чтобы обеспечивать как можно более простое электрическое соединение между двумя облицовочными панелями.

В предпочтительном примере выполнения соединительные средства состоят из элементов паза и гребня. Элементы паза и гребня выполнены ответными друг другу, так что гребень на продольной кромке первой облицовочной панели может быть вставлен в выполненный соответствующим образом паз на продольной кромке второй облицовочной панели. Для обеспечения возможности соединения друг с другом нескольких облицовочных панелей соединительные средства предпочтительно предусмотрены, по меньшей мере, на двух противоположных продольных сторонах облицовочных панелей, при этом паз всегда расположен напротив гребня. Предпочтительно контактные средства проходят по всей длине продольной стороны.

Для достижения хорошего электрического контакта предпочтительно контактные средства проходят по существу по всей длине соединительных средств, то есть, по меньшей мере, вдоль 60% длины, предпочтительно, по меньшей мере, вдоль 70% длины и особенно предпочтительно вдоль 90% длины соединительных средств. При этом можно укорачивать облицовочные панели на любую длину, чтобы подогнать их в соответствии с пространственными условиями без потери возможности электрического контакта.

Контактные средства состоят, например, из электропроводных элементов типа полос. Так например, они могут состоять из электропроводной металлической фольги, которая изготовлена, например, из меди, алюминия или легированной стали. В следующем примере выполнения металлическая фольга изготовлена из покрытой оловом или луженой медной полосы.

Для крепления контактных средств на соединительных средствах они могут быть, например, напрессованы и/или наклеены на соединительные средства. Предпочтительно используемое клеящее вещество является электропроводным. В том случае, когда контактные средства состоят из электропроводных элементов типа полос, они предпочтительно напрессованы на соединительные средства таким образом, что укреплены на них с геометрическим замыканием. Когда соединительные средства выполнены в виде ответных элементов паза и гребня, элементы типа полос могут быть, например, наложены, то есть изогнуты, или обжаты вокруг острия гребня. Оптимальное клеевое соединение может быть реализовано, например, с помощью клейкой ленты, которая предпочтительно является клейкой с обеих сторон. При этом наклеивание контактных средств на соединительные средства может облегчаться путем того, что, например, вначале клейкую ленту наклеивают на контактные средства, такие как электропроводная металлическая фольга, а затем комбинацию контактного средства с клейкой лентой накладывают на соединительные средства и приклеивают к ним. Само собой разумеется, что и здесь можно дополнительно обжать контактное средство с соединительным средством, чтобы достигнуть еще лучшего соединения между ними.

В особенно выгодном примере выполнения соединительные средства состоят из выполненных ответными элементов паза и гребня, а контактные средства состоят из электропроводной металлической фольги. При этом внутренние стороны нижних стенок элемента паза, по меньшей мере, частично покрыты электропроводной металлической фольгой. Что касается элементов гребня, нижние стороны элементов гребня, по меньшей мере, частично покрыты металлической фольгой. В этом случае, когда две облицовочные панели с выполненными ответно элементами паза и гребня соединяются друг с другом путем того, что гребень одной облицовочной панели вводится в паз другой облицовочной панели, одновременно и без дополнительных средств и операций достигается электрическое соединение между двумя облицовочными панелям. Как только гребень одной облицовочной панели оказывается введенным в выполненный ответным образом паз другой облицовочной панели, автоматически и одновременно устанавливается электрическое соединение через посредство электропроводящей фольги, которая находится внутри паза одной панели и, по меньшей мере, частично на гребне другой панели.

Электрические нагревательные средства для облицовочных панелей могут особенно хорошо взаимодействовать с описанными выше контактными средствами. Однако нагревательные средства могут взаимодействовать и с другими, обычными контактными средствами. Как было указано выше, электрические нагревательные средства облицовочных панелей предпочтительно образуют плоское нагревательное устройство. Оно может быть расположено на верхней или на нижней стороне облицовочных панелей, однако целесообразным является расположение на нижней стороне. Когда в данном описании в дальнейшем идет речь о верхней или нижней сторонах облицовочной панели, должно быть ясно, что это не обязательно означает, что электрические нагревательные средства расположены на верхней или нижней сторонах облицовочной панели в качестве единственного слоя или что они должны быть расположены непосредственно на нижней или верхней стороне. Вполне возможны решения, в которых на верхней стороне могут быть предусмотрены другие слои, в частности, декоративные слои и износостойкие слои, а на нижней стороне - слои для поглощения звука от ходьбы или слои для теплоизоляции.

Плоское электрическое нагревательное устройство может содержать дополнительно к электропроводному слою электрические провода сопротивления или подобные элементы, которые поддерживают нагревательную способность электропроводного слоя. Провода сопротивления могут представлять собой, например, паутину из тонких электропроводных медных проволок, которые нагреваются при соответствующей подаче электричества.

Электропроводный слой предпочтительно наносят в жидком или текучем состоянии способом окраски напылением, нанесения валиком, раклей, трафаретной печатью или струйной печатью или комбинацией этих способов. В предпочтительном примере осуществления электропроводная текучая среда состоит из графитового лака или углеродного лака. Такие лаки можно получать на коммерческой основе, например, от германской фирмы CRC Industries GmbH. Возможно также, например, снабжение текучей среды углеродными или графитовыми частицами, чтобы усилить и/или обеспечить электропроводность текучей среды. В другом предпочтительном примере осуществления текучая среда содержит обладающие электропроводностью наношкальные частицы или так называемее многостенные углеродные нанотрубки. Предпочтительно текучая среда содержит от 5 дл 60%, особенно предпочтительно от 20 до 50% твердых веществ. Они могут быть указанными электропроводными компонентами или веществами-наполнителями или другими функциональными веществами, такими как средства улучшения текучести. Чем меньше в текучей среде содержится жидкости, то есть чем больше в ней твердых компонентов, тем меньше времени занимает процесс сушки. Однако в определенных случаях применения может требоваться высокое содержание жидкости.

В особенно предпочтительном примере осуществления используется текучая среда, содержащая, по меньшей мере, следующие компоненты:

- от 5 до 50 частей связующего средства на основе акрилатной смолы, которое может быть представлено в виде водной дисперсии,

- от 0,1 до 1 части вспомогательного диспергатора,

- от 5 до 50 частей графита со средней крупностью частиц от 2 до 20 мкм и

- при необходимости органический загуститель для регулирования вязкости.

При этом смесь приготавливают таким образом, что добавляют воду до получения 100 частей.

Дополнительно в необязательном порядке обеспечивается возможность подвергать дисперсию процессу помола, например, с помощью мельницы мелкого помола. За счет этого при необходимости дисперсия может быть дополнительно гомогенизирована для получения лучших электрических свойств. Содержание в дисперсии твердых веществ предпочтительно составляет от 5 до 60%, особенно предпочтительно от 20 до 50%.

В зависимости от применения предпочтительно на облицовочные панели наносят текучую среду с расходом от 50 до 400 г/м2 или от 100 до 300 г/м2 или от 150 до 200 г/м2.

Электроснабжение должно обеспечиваться переменным током напряжением меньше 42 В, в частности напряжением в 38 В. При этом электрическая мощность предпочтительно не превышает 120 Вт/м2. Снабженная нагревательными средствами система облицовки предпочтительно оснащена автоматической системой регулирования температуры. При этом система регулирования температуры поддерживает температуру наружной поверхности облицовочных панелей в диапазоне от 18 до 32°С.

Для повышения эффективности системы облицовки с описанными нагревательными средствами предпочтительно под нагревательными средствами расположен теплоизоляционный слой. Он состоит, например, из не обладающего электропроводностью нетканого материала. В качестве материала для теплоизоляционного слоя подходят практически все теплоизоляционные материалы, которые обычно используются для внутренних работ при устройстве полов. При этом возможно также использование электропроводных материалов, однако они должны быть изолированы от нагревательной системы и электрических контактных средств. Это может обеспечиваться, например, с помощью дополнительного неэлектропроводного слоя, расположенного между изоляционным слоем и примыкающими к нему электрическими контактными средствами или электрическими нагревательными средствами. В примере выполнения под нагревательными средствами расположен теплоизоляционный слой, который состоит из нетканого материала и имеет толщину больше 1 мм, предпочтительно от 1,5 до 3,5 мм.

Электрическое нагревательное средство должно иметь поверхностное сопротивление от 25 до 500 Вт/м2, в частности от 60 до 120 Вт/м2 и особенно предпочтительно 80 Вт/м2.

В предпочтительном примере выполнения нижние стороны облицовочных панелей снабжены звукопоглощающим слоем. Специалисту в области устройства полов из ламинатных, фанерных и паркетных панелей известен целый ряд звукопоглощающих материалов и способов их укладки. При этом звукопоглощающий слой может быть расположен, например, между нижней стороной облицовочной панели и электрическим нагревательным слоем. В выгодном решении по развитию изобретения облицовочная панель снабжена как теплоизоляционным, так и звукопоглощающим слоем. В этом случае, исходя от нижней стороны облицовочной панели, эта система слоев содержит следующие слои: звукопоглощающий слой; плоскую электрическую нагревательную систему, то есть содержащую, по меньшей мере, один электропроводный слой, в котором, по меньшей мере, частично заделана армирующая прослойка, и теплоизоляционный слой.

Армирующую прослойку предпочтительно наносят контактным валиком без дополнительного прижимного усилия, предпочтительно при температуре от 15 до 85°С, особенно предпочтительно от 18 до 25°С. При этом нанесение валиком может производиться непосредственно вслед за нанесением текучей среды, предпочтительно со скоростью от 10 до 250 м/мин, еще более предпочтительно со скоростью от 60 до 90 м/мин.

Для получения электропроводного слоя в качестве примера на уже снабженную боковыми контактными полосами панель с помощью разливочной машины может равномерно наноситься с расходом 200 г/м2 водная дисперсия, обладающая электропроводностью и предпочтительно содержащая 48% твердых веществ. На этот жидкий слой сверху под действием собственного веса укладывают бумажный волокнистый материал, имеющий вес единицы площади, например, равный 57 г/м2, высоту всасывания 95 мм (по Клемму, стандарт ISO 8787) и предпочтительно плотность 222 кг/м3. За счет немедленного всасывания воды происходит равномерное прилегание по всей площади без воздушных включений. Выгодным образом, но не обязательно далее весь пакет подвергается прокатке, при которой на волокнистый материал оказывается легкое воздействие прокатки или прикатывания. Преимущество этой операции заключается в том, что могут быть хорошо сглажены выступы, которые могут образоваться при заливке в области боковых контактных полос. Далее пакет подают на сушку, причем температура составляет 40°С на входе сушилки и 130°С в ее выходной области. Длина сушилки рассчитана таким образом, что продолжительность сушки предпочтительно составляет 9 мин. При этом бумажный волокнистый материал плотно и неразъемно соединяется с лежащим под ним слоем без прохода через него и скопления на его обратной стороне электропроводных твердых тел.

Когда волокнистый слой наносят механически послойно, его заделка и армирующее воздействие очевидны. Так, например, визуально невозможно установить наличие каких-либо трещин на верхней поверхности. В сравнительном опыте без армирующей прослойки при одном и том же процессе сушки было заметно явное образование трещин, прежде всего в области контактных полос, но также и на всей поверхности.

Неожиданным образом описанная заделка оказалась достаточной для того, чтобы по существу полностью устранить трещины от усадки и напряжений, действующих, по меньшей мере, в процессе сушки.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

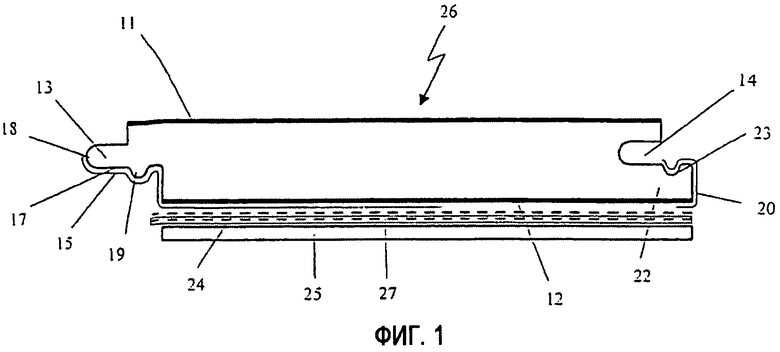

фиг.1 схематично изображает в поперечном разрезе облицовочную панель с дополнительным изоляционным слоем,

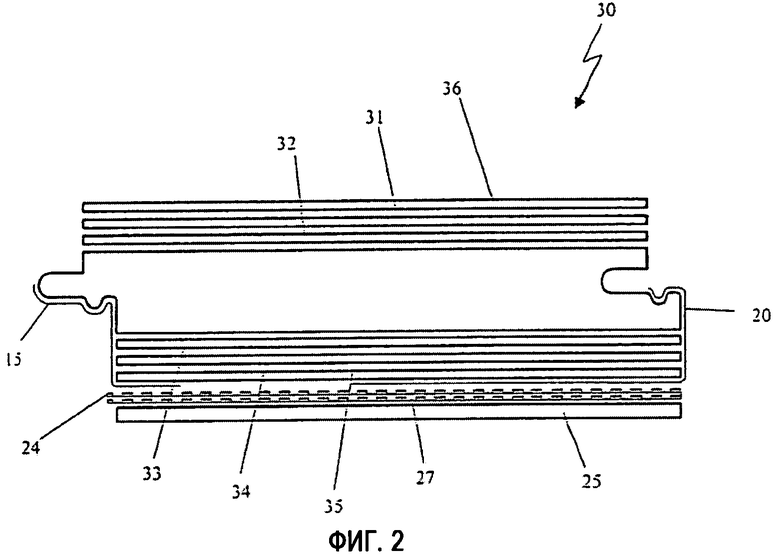

фиг.2 схематично изображает в поперечном разрезе облицовочную панель с рядом других слоев,

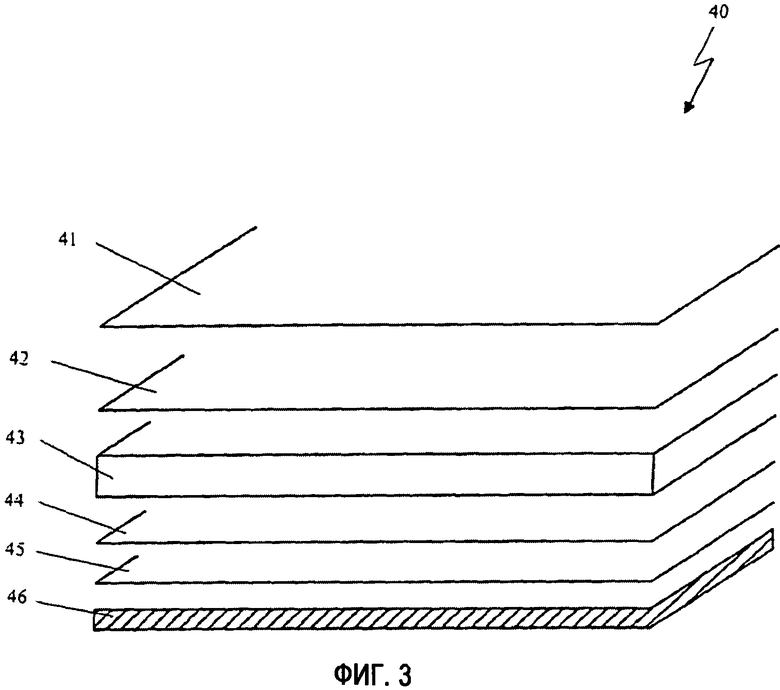

фиг.3 схематично изображает слоистую структуру облицовочной панели в примере выполнения,

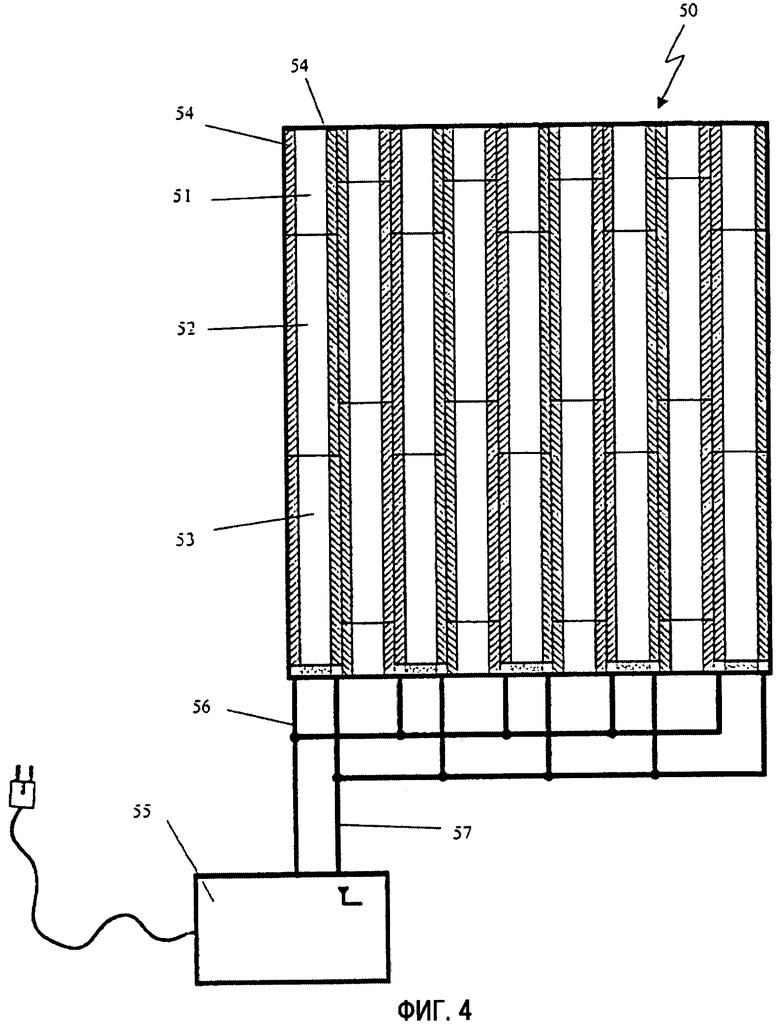

фиг.4 схематично изображает систему облицовки,

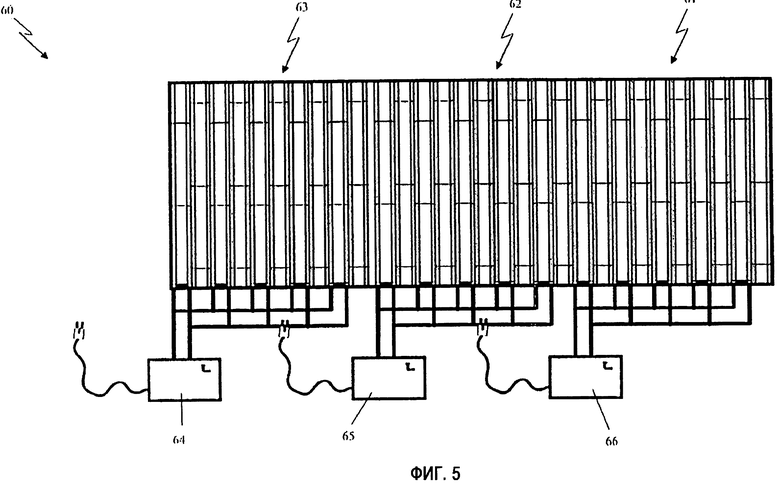

фиг.5 схематично изображает другую систему облицовки,

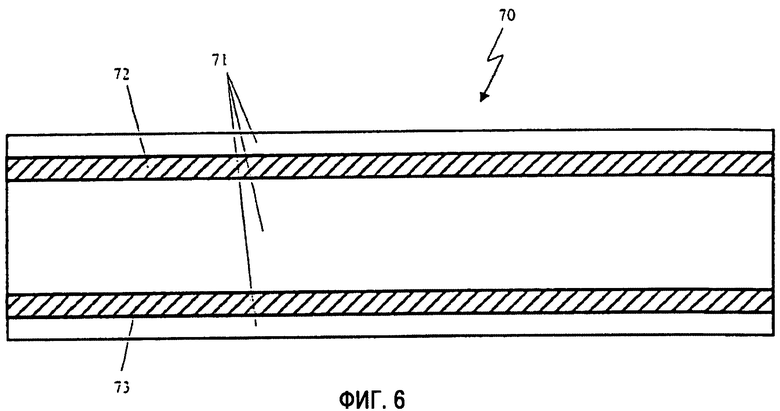

фиг.6 схематично изображает альтернативные электрические контактные средства.

Осуществление изобретения

На фиг.1 в качестве примера схематично показана в поперечном разрезе облицовочная панель 26, предназначенная для использования в системе облицовки. Облицовочные панели 26 или 30, показанные в качестве примеров на фиг.1 и 2, являются ламинатными панелями для полов. В общем случае такие слоистые панели имеют прямоугольную форму, причем две их продольные кромки снабжены элементами соединения в шпунт и гребень. Короткие поперечные кромки такой облицовочной панели могут быть снабжены подобными или другими средствами соединения. Таким образом, все четыре кромки облицовочной панели снабжены соединительными средствами, так что эти панели на всех четырех сторонах могут быть соединены с другими облицовочными панелями в систему облицовки для покрытия большей площади. Облицовочная панель 26 имеет верхнюю сторону 11 и нижнюю сторону 12. Верхняя сторона 11 может быть покрыта дополнительными слоями из различных материалов. Для облицовочной ламинатной панели это обычно, по меньшей мере, один декоративный слой из специальной тисненой бумаги и расположенный поверх него покрывающий слой, особенно износостойкий и служащий защитным слоем. На нижней стороне также могут быть расположены дополнительные слои, например слои для звукоизоляции или теплоизоляции. На двух продольных сторонах облицовочной панели 26 выполнены соединительные средства в виде гребня 13 и паза 14. Гребень и паз выполнены ответными друг другу, так что когда должны быть соединены две облицовочные панели, гребень 13 одной облицовочной панели может быть введен в паз 14 другой облицовочной панели. Представленное соединение в шпунт и гребень показано исключительно в качестве примера. Из уровня техники известно множество различных видов соединения в шпунт и гребень, пригодных для использования в решении по данному изобретению.

В показанном на фиг.1 примере выполнения гребень 13 снабжен контактным средством 15 в виде тонкой контактной полосы, которая находится на нижней стороне гребня 13 и проходит до нижней стороны облицовочной панели 26. Нижняя сторона паза 14 снабжена другим контактным средством 20, которое также проходит до нижней стороны облицовочной панели 26. В примере выполнения по фиг.1 контактные средства только частично покрывают соединительные средства, то есть гребень и паз. Однако, как ясно видно на фиг.1, тем не менее электрическое соединение устанавливается между двумя облицовочными панелями, когда гребень 13 одной облицовочной панели введен в ответный паз 14 другой облицовочной панели, так как в данном случае, по меньшей мере, запорный выступ на гребне и запорная канавка на нижней стороне паза 14 покрыты контактными средствами. Контактное средство 15 представляет собой, например, тонкую полосу из электропроводного материала, например, такую как тонкая медная полоса. Предпочтительно полоса является настолько тонкой или гибкой, что она без особого труда может быть изогнута по контуру гребня или паза. Предпочтительно полоса 15 проходит по всей длине гребня, то есть по всей длине продольной стороны облицовочной панели 26, когда гребень проходит по всей ее длине. На нижней стороне облицовочной панели 26 находится электрическое нагревательное средство 24, состоящее в контакте с контактными средствами 15, 20.

Гребень 13 снабжен на своей нижней стороне 17 запорным выступом 19, который предпочтительно проходит по всей длине гребня, то есть по всей длине продольной кромки облицовочной панели 26. Выполненный ответным паз 14 на противоположной стороне облицовочной панели 26 имеет верхнюю стенку 21 и нижнюю стенку 22. В нижней стенке 22 выполнена запорная канавка 23, предпочтительно также по всей длине нижней стенки 22. Как видно на фиг.1, нижняя стенка 22 несколько длиннее верхней стенки 21. За счет этого облегчается ввод гребня 13 в паз 14, когда две облицовочные панели 26 соединяют друг с другом с помощью выполненных ответными друг другу элементов гребня и паза. При вводе гребня в паз запорный выступ 19 плотно задавливают в предпочтительно выполненную ответной запорную канавку 23 на нижней стенке 22 паза 14. Таким путем две выполненные соответствующим образом облицовочные панели могут быть особенно надежно соединены друг с другом, так как предотвращается размыкание соединения в плоскости укладки. Соединение данного типа возможно и предпочтительно во всех описанных здесь примерах выполнения. Поскольку, как это показано, контактные средства 15 или 20 находятся на соединительных средствах, то есть на гребне и пазе, при механическом соединении двух облицовочных панелей автоматически устанавливается также электрическое соединение между контактными средствами 15 и 20. Ввиду того, что контактные средства в свою очередь находятся в электрическом соединении с нагревательными средствами 24, которые расположены на верхней и/или нижней стороне облицовочных панелей, как это будет пояснено дальше, простым образом устанавливается также электрическое соединение между электрическими нагревательными средствами. Таким образом, не требуется никаких дополнительных операций или инструментов, чтобы дополнительно к механическому запорному соединению двух облицовочных панелей установить также их электрическое соединение. В результате выполненная таким образом система облицовки может быть уложена неквалифицированным персоналом.

Электрическое нагревательное средство обеспечивает нагрев площади и образовано электропроводным слоем 24 (представлен заштрихованным) и заделанным в нем бумажным волокнистым материалом 27. Электропроводный слой 24 нанесен в виде текучей среды и состоит, например, из графитового лака или углеродного лака или из их смеси. Предпочтительно после того, как облицовочные панели снабжены контактными средствами, на нижние стороны облицовочных панелей наносят текучую среду, которая после высыхания образует электропроводный слой 24, причем в этом случае электропроводный слой наносят также на контактные средства. Нанесение электропроводного слоя может производиться способами окраски напылением, нанесения валиком, раклей, трафаретной печатью или струйной печатью или комбинацией этих способов. Особенно предпочтителен способ литья с заливкой текучей среды с расходом от 10 до 350 г/м2, особенно предпочтительно от 120 до 250 г/м2, причем текучая среда содержит от 30 до 80% твердых веществ. Для повышения электропроводности такой текучей среды она может быть снабжена углеродными или графитовыми частицами.

В электропроводный слой заделан бумажный волокнистый материал 27, образующий армирующую прослойку. Бумажный волокнистый материал 27 накатывают на еще мокрый электропроводный слой, то есть на текучую среду. При этом бумажный волокнистый материал 27 принимает жидкость от текучей среды и высыхает вместе с ней, образуя композитный материал. Предпочтительно бумажный волокнистый материал 27 наносят или накатывают также на электрические контактные средства. Сушку предпочтительно выполняют в несколько этапов, начиная с низкой температуры примерно от 60 до 100°С и заканчивая температурой примерно от 120 до 130°С.

Под электрическими нагревательными средствами находится дополнительное необязательное покрытие или теплоизоляционный слой 25, который может состоять, например, из неэлектропроводного нетканого или волокнистого полотнища. Для обеспечения хорошего соединения слоев этот теплоизоляционный слой может быть наклеен на нагревательное средство или проклеен и обработан каландрированием. Само собой разумеется, что описанная конструкция нагревательного средства может быть обеспечена током с помощью других или известных контактных средств, однако описанные здесь контактные средства являются предпочтительными.

На фиг.2 на виде в поперечном разрезе показана облицовочная панель 30 в другом примере выполнения. На верхней стороне облицовочной панели 30 схематично обозначены три слоя. Самый верхний слой является покрывающим слоем 36, например, из бумаги, который снабжен фенольной смолой и износостойкими частицами, такими как корундовые частицы, и служит защитным слоем. Средний слой является декоративной прослойкой 31, такой какая обычно используется в ламинатных панелях для придания панели вида настоящего паркета. Под ним находится верхняя серединная прослойка 32.

На нижней стороне облицовочной панели 30 также имеется слоистая система. Первый слой на нижней стороне облицовочной панели 30 является нижним серединным слоем 33. Под ним находится бумажный слой 34 противодействия короблению, который должен препятствовать короблению слоистой панели, то есть облицовочной панели 30. Под ним находится звукопоглощающий слой 35, обычно толщиной 0,3 мм. Электрические контактные средства 15 и 20 проходят частично по нижней стороне облицовочной панели 30 и частично наложены на звукопоглощающий слой 35. Под звукопоглощающим слоем 35 опять же расположено электрическое нагревательное средство в виде плоского нагревательного средства. Здесь плоское нагревательное средство также состоит из электропроводного слоя 24 и заделанного в нем бумажного волокнистого материала 27. На фиг.2 хорошо видно, каким образом концы контактных средств 15, 20 находятся в контакте с плоским нагревательным средством. Подобно примеру выполнения по фиг.1 под плоским нагревательным средством в качестве необязательного расположен теплоизоляционный слой 25. Для специалиста в данной области само собой разумеется, что обычно все слои жестко связаны между собой для образования облицовочной панели толщиной в несколько миллиметров.

На фиг.3 схематично показана структура другой слоистой панели 40. Позицией 43 обозначена несущая панель, например, из фибролита высокой или средней плотности, которая образует собственно структурную сердцевину слоистой панели 40. Самый верхний слой 41 образован из покрывающего материала или декоративной бумаги. Под ним, то есть между панелью из фибролита высокой плотности и покрывающим слоем 41 или декоративной бумагой, расположено нагревательное средство в виде описанного выше электрического плоского нагревательного средства 42, которое содержит электропроводный слой и заделанный в нем бумажный волокнистый материал. Под несущей панелью 43 находится серединный слой 44 из крафт-бумаги. Под ним опять же находится бумажный слой 45 противодействия короблению и далее звукопоглощающий слой 46. Как это понятно специалисту в данной области, электрические контактные средства также могут электрически соединять такие слоистые панели, на которых электрические нагревательные средства 42 расположены на верхней стороне панели. Для этого контактные средства должны быть выполнены таким образом, как это показано на фиг.1, и проходят только до верхней стороны облицовочной панели, чтобы находиться в контакте с нагревательным средством. Однако в данном случае нет необходимости в том, чтобы контактные средства проходили до нижней стороны облицовочной панели.

На фиг.4 схематично представлена система 50 обогреваемой облицовки. Система 50 облицовки состоит из множества облицовочных панелей, например, таких как облицовочные панели 51, 52 и 53. Как видно на фиг.4, облицовочные панели снабжены на своих краях электрическими контактными средствами 54, которые проходят по существу по всей длине продольных сторон облицовочных панелей. Хорошо видно, что некоторые облицовочные панели короче других, чтобы приспособить форму системы облицовки к конкретным условиям, например, к помещению, в котором должна быть проложена система облицовки. Поскольку электрическое контактное средство проходит по всей продольной стороне облицовочных панелей, они могут быть просто отрезаны по размеру без помех электрическому соединению панелей. Кроме того, заделанная в электропроводный слой армирующая прослойка препятствует тому, чтобы при резке панелей электропроводный слой расслаивался или выдавливался из них. Позицией 55 обозначен электрический модуль электроснабжения системы 50 облицовки. Такая система облицовки по изобретению помимо прочих преимуществ имеет то преимущество, что благодаря возможности простого электрического соединения электрических нагревательных средств она может быть смонтирована неквалифицированным персоналом.

На фиг.5 показана система 60 облицовки, собранная из трех отдельных систем 61, 62 и 63 облицовки, каждая из которых оснащена собственным источником 64, 65 или 66 электроснабжения. Модульная конструкция системы 60 облицовки позволяет использовать несколько небольших аппаратов 64, 65, 66 электроснабжения вместо одного крупного. При этом могут использоваться трансформаторы типовой мощности в несколько сотен ватт, например в 700 Вт, которые также могут подсоединяться или устанавливаться персоналом без особой квалификации. При типовой мощности плоского нагревательного средства в несколько десятков ватт на квадратный метр, примерно до 100 Вт/м2, с помощью такого небольшого трансформатора может обеспечиваться питание, например, поверхности площадью 10 м2. Кроме того, аппараты электроснабжения могут быть оснащены системой дистанционного управления и/или температурными датчиками, чтобы облегчить эксплуатацию и обслуживание системы обогреваемой облицовки.

На фиг.6 схематично показано электрическое контактное средство в альтернативном примере выполнения. На чертеже схематично показана облицовочная панель 70 на виде снизу. Облицовочная панель 70 снабжена плоским электрическим нагревательным устройством 71, которое выполнено в соответствии с описанными выше электрическими нагревательными средствами, то есть образовано электропроводным слоем из электропроводного графитового или углеродного лака, в котором заделан бумажный волокнистый материал, образующий армирующую прослойку. На плоском нагревательном устройстве 71 расположены два электрических контактных средства 72 и 73. Контактные средства 72 и 73 состоят, например, из тонких электропроводных металлических полос, которые жестко связаны с плоским нагревательным устройством 71, например приклеены к нему. При этом бумажный волокнистый материал может быть расположен либо поверх контактных средств 72 и 73, так что контактные средства также заделаны в бумажный волокнистый материал, или он может быть предусмотрен между электропроводным слоем и контактными средствами 72 и 73, при этом должен быть обеспечен электрический контакт между электропроводным слоем и контактными средствами 72 и 73. В этом альтернативном решении описанные электрические нагревательные средства также могут быть снабжены электрическим током. Однако специалисту в данной области понятно, что могут быть и другие альтернативные решения для обеспечения взаимодействия с электрическими нагревательными средствами.

В те периоды, когда нагрев не производится, система переменного тока может эксплуатироваться с очень низкой мощностью или с перерывами, за счет чего может предотвращаться эффект коррозии из-за влажности или гальванического эффекта разности потенциалов в электропроводных контактных средствах. Такая превентивная защита особенно ощутима при использовании постоянного тока.

Наложение электрических контактных средств на соединительные средства может производиться различными путями. Так, например, могут использоваться тонкие контактные полосы из меди, или алюминия, или легированной стали, снабженные клейким покрытием, которое предпочтительно обладает электропроводностью. При этом вначале может быть нанесен плоский нагревательный слой, а затем электрические контактные средства или наоборот. В качестве материалов для электрических контактных средств может использоваться, например, электропроводная медная фольга, такая как "Conductor Copper Fuel Tape" (Электропроводная медная топливная лента) фирмы D&M International, А-8451 Хаймшу. Пригодны также другие материалы, например материалы типа 1183 фирмы ЗМ Electrical Products Division, Остин, Техас, США.

В альтернативных способах изготовления, например, на нижнюю сторону слоистой панели по краю в продольном направлении накладывают тонкую электропроводную фольгу, такую как медную, или алюминиевую фольгу, или фольгу из легированной стали, которая может быть покрыта подходящим наружным слоем покрытия. Затем тонкую фольгу напрессовывают или плотно обжимают вокруг соединительных средств. Предпочтительно прессование производят таким образом, чтобы на переходе между фольгой и верхней поверхностью панели не было ступеней. В заключение на нижнюю сторону панели может быть нанесен плоский нагревательный элемент, причем этот плоский нагревательный элемент приводится в контакт, по меньшей мере, с частью фольги. Электрический контакт между фольгой и нагревательным средством может быть улучшен путем дополнительного прессования. Контактные полосы могут быть дополнительно покрыты оловом или никелированы.

Образующая электропроводный слой текучая среда может быть нанесена также в виде электропроводной пасты, или краски, или лака, обладающих подходящей вязкостью и свойствами высыхания. Решающим фактором здесь является только то, что в эту образующую электропроводный слой текучую среду может быть введена армирующая прослойка таким образом, что она оказывается заделанной в затвердевшем слое. В качестве примера могут использоваться углеродные или графитовые пигменты с полимерной матрицей. Поскольку такой нагревательный слой сам по себе имеет толщину всего в несколько микрон, разница в тепловом расширении между нагревательным слоем и другими компонентами облицовочной панели не играет никакой роли.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕОАРМИРУЮЩАЯ СИСТЕМА НА ОСНОВЕ ШИН | 2011 |

|

RU2541993C2 |

| ФОРМОВАННАЯ МНОГОСЛОЙНАЯ ОБЛИЦОВКА ДЛЯ ТЕПЛОИЗОЛЯЦИИ И ЗВУКОИЗОЛЯЦИИ | 2012 |

|

RU2595669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОЙ МНОГОСЛОЙНОЙ ОБЛИЦОВКИ | 2012 |

|

RU2582503C2 |

| УСТРОЙСТВО ДЛЯ ДОПОЛНИТЕЛЬНОЙ ТЕПЛОИЗОЛЯЦИИ НАРУЖНЫХ СТЕН ПОМЕЩЕНИЙ ЭКСПЛУАТИРУЕМЫХ ЗДАНИЙ | 1999 |

|

RU2172805C2 |

| Блок несъемной опалубки с декоративной фасадной панелью | 2023 |

|

RU2800972C1 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПЕНОГРАФИТОВОЙ ОБЛИЦОВКОЙ | 2006 |

|

RU2389826C2 |

| ЭЛЕКТРООБОГРЕВАЕМОЕ МНОГОСЛОЙНОЕ СТЕКЛО, ИМЕЮЩЕЕ ЕМКОСТНУЮ ОБЛАСТЬ КОММУТАЦИИ | 2016 |

|

RU2696979C1 |

| Паропроницаемая фасадная система для крепления мелкоразмерных облицовочных плиток | 2016 |

|

RU2620109C1 |

| НАГРЕВАЕМОЕ ВАКУУМНОЕ КОЛЬЦО | 2018 |

|

RU2748196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОГРЕВАЕМОЙ ТРУБЫ ДЛЯ ТРУБОПРОВОДА, ОБОГРЕВАЕМАЯ ТРУБА ДЛЯ ТРУБОПРОВОДА И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2641412C2 |

Группа изобретений относится к системе обогреваемой облицовки для полов, потолков и стен и к способу изготовления такой системы облицовки. Система обогреваемой облицовки для полов, потолков и стен содержит облицовочные панели (26) с декоративной верхней стороной (11) и нижней стороной (12), в особенности ламинатные панели, фанерные панели и паркетные панели, причем облицовочные панели, по меньшей мере, на одной продольной кромке снабжены соединительными средствами (13, 14) для обеспечения возможности соединения облицовочных панелей друг с другом, при этом облицовочные панели снабжены электрическими нагревательными средствами (24) и содержат электрические контактные средства (15) для обеспечения возможности электрического соединения облицовочных панелей друг с другом, при этом электрические нагревательное средство (24) содержит электропроводную текучую среду в виде сухого слоя, причем текучая среда нанесена на облицовочные панели в жидком состоянии, а электрические нагревательные средства (24) дополнительно содержат, по меньшей мере, одну армирующую прослойку (27), которая, по меньшей мере, частично заделана в электропроводный слой, причем армирующая прослойка предпочтительно представляет собой нетканый материал, бумагу, ткань или сетку. Техническим результатом заявляемого изобретения является создание усовершенствованной системы обогреваемой облицовки для полов, потолков и стен, снижающей образование трещин. 3 н. и 12 з.п. ф-лы, 6 ил.

1. Система обогреваемой облицовки для полов, потолков и стен, содержащая облицовочные панели (26) с декоративной верхней стороной (11) и нижней стороной (12), в особенности ламинатные панели, фанерные панели и паркетные панели, причем облицовочные панели, по меньшей мере, на одной продольной кромке снабжены соединительными средствами (13, 14) для обеспечения возможности соединения облицовочных панелей друг с другом, при этом облицовочные панели снабжены электрическими нагревательными средствами (24) и содержат электрические контактные средства (15) для обеспечения возможности электрического соединения облицовочных панелей друг с другом, при этом электрическое нагревательное средство (24) содержит электропроводную текучую среду в виде сухого слоя, отличающаяся тем, что текучая среда нанесена на облицовочные панели в жидком состоянии, а электрические нагревательные средства (24) дополнительно содержат, по меньшей мере, одну армирующую прослойку (27), которая, по меньшей мере, частично заделана в электропроводный слой, причем армирующая прослойка предпочтительно представляет собой нетканый материал, бумагу, ткань или сетку.

2. Система обогреваемой облицовки по п.1, отличающаяся тем, что электрические контактные средства (15), по меньшей мере, частично расположены на соединительных средствах (13, 14), так что посредством ввода друг в друга соответствующих соединительных средств двух панелей может быть установлено электрическое соединение между этими панелями.

3. Система обогреваемой облицовки по п.1, отличающаяся тем, что армирующая прослойка (27) стоит из целлюлозных или хлопчатобумажных волокон и имеет в особенности вес единицы поверхности от 10 до 600 г/м2, предпочтительно от 30 до 90 г/м2.

4. Система обогреваемой облицовки по п.1, отличающаяся тем, что соединительные средства (13, 14) состоят из выполненных ответными элементов паза и гребня, причем соединительные средства предусмотрены, по меньшей мере, на двух противоположных продольных сторонах облицовочных панелей (26).

5. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что контактные средства (15) проходят, по существу, по всей длине соединительных средств (13, 14), и/или контактные средства состоят из электропроводных элементов типа полос, и/или контактные средства состоят из электропроводной металлической фольги, причем электропроводная металлическая фольга изготовлена из меди, алюминия или легированной стали и/или из покрытой оловом медной полосы.

6. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что контактные средства (15) напрессованы и/или наклеены на соединительные средства (13, 14) и/или контактные средства укреплены на соединительных средствах с помощью клейкой ленты.

7. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что соединительные средства (13, 14) состоят из выполненных ответными элементов паза и гребня, а контактные средства (15) состоят из электропроводной металлической фольги, причем металлическая фольга покрывает, по меньшей мере, частично внутреннюю сторону нижней стенки паза и, по меньшей мере, частично нижнюю сторону гребня.

8. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что электропроводный слой (24) состоит из графитового лака, или углеродного лака, или их смеси, причем текучую среду, образующую после затвердевания электропроводный слой, снабжают углеродными или графитовыми частицами, и/или текучая среда содержит обладающие электропроводностью наночастицы или многостенные углеродные нанотрубки для усиления электропроводности и/или для придания электропроводности текучей среде.

9. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что армирующая прослойка (27) оказывает всасывающее или осмотическое воздействие на текучую среду, образующую электропроводный слой.

10. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что армирующая прослойка (27) лишь частично заделана в сухой слой.

11. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что энергоснабжение (55) осуществляется переменным током с напряжением меньше 42 В, в частности 38 В, и/или потребление мощности не превышает 120 Вт/м2, причем система облицовки содержит систему автоматического регулирования температуры, которая поддерживает температуру наружной поверхности облицовочных панелей в диапазоне от 18 до 32°С, при этом плоское электрическое нагревательное устройство имеет поверхностное сопротивление от 100 до 500 Ом/кв, в особенности от 250 до 300 Ом/кв.

12. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что нижняя сторона облицовочной панели снабжена звукопоглощающим слоем, причем звукопоглощающий слой расположен между нижней стороной облицовочной панели и электрическим нагревательным средством и/или, исходя от нижней стороны облицовочной панели, имеется следующая слоистая система: звукопоглощающий слой, электрическое нагревательное средство, содержащее, по меньшей мере, частично заделанную армирующую прослойку, теплоизоляционный слой.

13. Система обогреваемой облицовки по любому из пп.1-4, отличающаяся тем, что текучая среда нанесена на облицовочные панели в жидком состоянии и армирующую прослойку (27) нанесена на еще влажную текучую среду для, по меньшей мере, частичной заделки армирующей прослойки в сухой слой.

14. Способ изготовления системы обогреваемой облицовки для полов, потолков и стен, содержащий этапы: подготавливают облицовочную панель с декоративной верхней стороной и нижней стороной, в частности ламинатную панель, фанерную панель или паркетную панель; подготавливают электропроводную текучую среду, в особенности снабженную углеродными или графитовыми частицами и/или содержащую обладающие электропроводимостью наночастицы или многостенные углеродные нанотрубки; наносят текучую среду на облицовочную панель, в частности, способом литья, напылением, нанесения валиком, раклей, трафаретной печатью или струйной печатью или комбинацией этих способов, причем текучую среду наносят на облицовочную панель с расходом от 10 до 350 г/м2, в особенности от 120 до 250 г/м2; наносят армирующую прослойку, в частности нетканый материал, бумагу, ткань или сетку, на еще не затвердевшую текучую среду, причем армирующую прослойку предпочтительно накатывают, в частности, необратимым образом склеивают с текучей средой, при этом нанесение армирующей прослойки предпочтительно проводят при температуре от 15 до 85°С и наносят армирующую прослойку со скоростью от 10 до 250 м/мин, предпочтительно от 60 до 90 м/мин; сушат облицовочную панель в особенности при температуре до 130°С.

15. Система обогреваемой облицовки для полов, потолков и стен, изготовленная способом по п.14.

| WO 2004099530 A, 18.11.2004 | |||

| WO 2006103081 A, 05.10.2006 | |||

| US 4301356 A, 17.11.1981 | |||

| WO 2008055535 A, 15.05.2008 | |||

| DE 10052345 A1, 02.05.2002 | |||

| ШПИНДЕЛЬНАЯ БАБКА | 0 |

|

SU231290A1 |

Авторы

Даты

2013-04-10—Публикация

2009-05-11—Подача