Настоящее изобретение относится к области углеродных материалов и их производства, преимущественно к гранулированным углеродным материалам и способам их получения.

Изобретение может быть использовано при производстве углеродных материалов, необходимых для науглероживания стали, а также в качестве восстановителя металлов в цветной металлургии.

Предпочтительно использование материала, полученного по предлагаемому способу, для легирования стали углеродом при внепечной обработке в ковше, например, во время вакуумирования.

Известен углеродный материал - электродный бой (отходы графитированных электродов), используемый в качестве науглероживателя стали. Электродный бой отличается высоким содержанием углерода, однако, имеет упорядоченную микроструктуру и низкую удельную поверхность, что обуславливает недостаточно высокую скорость растворения в жидком металле. Кроме того, широкий интервал распределения частиц по размерам (от 0,1 до 40 мм) приводит к низкой степени усвоения материала металлами и точности легирования (Мазуров Е.Ф. и др. - Механизм легирования стали углеродом при циркуляционном вакуумировании. - М.: Металлургия, «Сталь», 1991, №9).

Недостатком данного материала является недостаточно высокая скорость растворения в металле и точность легирования.

Известен способ получения углеродного гранулированного материала, включающий нагрев движущегося слоя гранулированной сажи во вращающемся горизонтальном реакторе продуктами сгорания топлива, подачу газообразных или парообразных углеводородов в слой сажи с последующим их термическим разложением при 750-1200°С и осаждением пироуглерода на саже (Патент РФ №2106375 по кл. C 09/С 1/60, 1998 г.) (прототип).

Недостатком материала, полученного этим способом, является равномерное распределение пироуглерода в объеме гранул при низкой величине закрытой пористости (20-32%), что снижает эффективность контакта материала с металлом и металлургический эффект легирования стали углеродом.

Закрытая пористость обусловлена наличием пор, изолированных друг от друга или от внешней поверхности материала, а также открытых пор, недоступных молекулам реагентов. Она определяется по разности значений общей и открытой пористости.

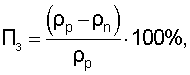

Закрытая пористость:

где ρр - рентгеновская плотность, г/см3,

ρn - пикнометрическая плотность, г/см3.

Величина общей пористости определяется объемом пор в единице объема материала. Открытую пористость составляют поры, сообщающиеся между собой и с внешней поверхностью материала и доступные для молекул реагентов.

При равномерном отложении (распределении) пироуглерода по объему гранул при малой степени уплотнения сажи пироуглеродом получается материал с низкой величиной закрытой пористости (20-32%). С одной стороны это повышает гигроскопичность материала. Повышение гигроскопичности приводит к повышению сорбции влаги частицами углеродного материала, что обуславливает повышенное парциальное давление паров Н2О, например, во время вакуумирования и, как следствие, увеличение содержания водорода в стали, т.е. ухудшение качества металла. С другой стороны, низкое содержание сажи в грануле снижает скорость растворения материала в жидкой стали при науглероживании и приводит к снижению точности легирования стали углеродом.

Существенным недостатком известного материала является большое количество частиц менее 1 мм (до 30% масс), которые при дозировке углеродного материала в процессе внепечной обработки стали в ковше, например, при вакуумировании, уносятся выходящими потоками газов, не достигая поверхности металла.

Это приводит к низкой точности легирования, а при производстве стали типа 70КК «селект», где содержание углерода должно быть в интервале 0,70-0,74%, к технологическому браку стали.

По этой же причине гранулы сажи, имеющие низкие насыпной вес и прочность, не могут использоваться для легирования стали, хотя они имеют высокую величину закрытой пористости (68-75%) и высокую скорость растворения в жидкой стали.

Целью предлагаемого изобретения является получение углеродного материала со свойствами, обеспечивающими повышение степени усвоения углеродного материала в процессе внепечной обработки стали в сочетании с высокой точностью легирования стали углеродом (±0,02%).

Предлагаемый способ получения углеродного материала для легирования стали включает нагрев слоя гранулированной сажи с удельной поверхностью 5-120 м2/г и адсорбцией дибутилфталата 30-160 мл/100 г во вращающемся горизонтальном реакторе до 800-1200°С, причем отношение высоты слоя к диаметру реакционной зоны составляет 0,2-0,4, подачу в движущийся слой сажи газообразных или парообразных углеводородов с объемной скоростью 18-34 час-1 с последующим их термическим разложением и осаждением пироуглерода на саже.

Отличительными признаками способа являются подача газообразных или парообразных углеводородов в слой сажи с сажи с удельной поверхностью 5-120 м2/г и адсорбцией дибутилфталата 30-160 мл/100 г объемной скоростью 18-34 час-1 при отношении высоты слоя сажи к диаметру реакционной зоны 0,2-0,4.

Получаемый данным способом углеродный материал для легирования стали обладает величиной закрытой пористости гранул сажи 33-58%.

Отличительными признаками углеродного гранулированного материала для легирования стали является величина закрытой пористости уплотненных пироуглеродом гранул сажи, равная 33-58%.

Другим отличием углеродного материала является размер гранул сажи 1,0-10,0 мм.

Предлагаемая совокупность существенных признаков предлагаемого технического решения позволяет получить углеродный материал, обладающий высокой скоростью растворения в металле в сочетании с высокой точностью легирования углеродом (±0,02%) и высоким качеством стали.

В связи с тем, что распределение пироуглерода в гранулах сажи есть следствие химического реагирования углеводородного газа при его прохождении через движущийся слой гранул, важной технологической характеристикой процесса является время контакта (время соприкосновения) реагирующего углеводородного газа с растущей поверхностью сажевых частиц в гранулах. По аналогии со слоем катализатора при расчете реактора время контакта определяют по уравнению:

τ=Vc/V,

где τ - время контакта;

Vc - объем слоя гранул сажи;

V - объем реакционного газа, проходящего через слой гранул сажи в единицу времени.

Величину, обратную времени контакта, принято называть объемной скоростью и выражать уравнением:

S=1/τ,

где S - объемная скорость (объем реакционного газа, проходящий через единицу объема гранул сажи в единицу времени), м3 (газа)·м-3 (гранул сажи)·С-1=С-1 («Общая химическая технология»./Под ред. д.т.н. А.Г.Амелина, М.: Химия, 1977, с.103).

В способе получения углеродного гранулированного материала для легирования стали обеспечение объемной скорости подачи углеводородов в движущийся нагретый слой гранулированной сажи, в диапазоне 18-34 час-1, при температуре 800-1200°С, приводит к получению материала, содержащего пироуглерод только во внешней оболочке гранулы, что способствует увеличению закрытой пористости гранул и повышению доли сажи в грануле.

Уменьшение объемной скорости подачи углеводородов менее 18 час-1 приводит к более равномерному отложению пироуглерода по объему гранул и, в конечном счете, к уменьшению величины закрытой пористости до уровня менее 33%. При этом ухудшается качество получаемого материала и снижается производительность процесса.

Увеличение объемной скорости подачи углеводородов выше 34 час-1 приводит к снижению степени превращения углеводородов и экономичности процесса.

Очень важную роль в организации процесса получения углеродного гранулированного материала имеет объем, который занимает в реакционной зоне реактора обрабатываемый движущийся слой сажи.

При отношении высоты слоя сажи к диаметру реакционной зоны менее 0,2 не обеспечивается необходимый контакт углеводородов с раскаленной поверхностью сажи, что приводит к низкой степени превращения сырья, снижению производительности и экономичности процесса.

Отношение высоты слоя сажи к диаметру реакционной зоны выше 0,4 ограничивается конструктивными особенностями, связанными с условиями выгрузки материала, при непрерывном процессе науглероживания.

В результате организации способа получения углеродного материала получают продукт, имеющий оптимальную толщину пироуглеродной оболочки гранул. При этом отношение толщины оболочки к размеру гранулы при заданном интервале величины закрытой пористости обеспечивает получение прочных гранул, имеющих высокоразвитую поверхность контакта с жидким металлом и низкую гигроскопичность, что в совокупности определяет высокую скорость растворения материала в жидком металле и требуемую точность легирования. Именно наличие прочной, негигроскопичной оболочки пироуглерода, позволяет обеспечить при соприкосновении гранул материала с поверхностью жидкого металла быстрое растворение оболочки и затем практически мгновенное растворение сажи, содержащейся внутри гранулы, имеющей исключительно развитую поверхность контакта с металлом. При этом исключается вынос мелких частиц сажи с поверхности зеркала жидкого металла, т.к. гранулы успевают достичь поверхности металла.

Предложенный в изобретении интервал величины закрытой пористости (33-58%) может быть обеспечен при условии использования в качестве подложки сажи с удельной поверхностью 5-120 м2/г, и адсорбцией дибутилфталата 30-160 мл/100 г.

Уменьшение величины закрытой пористости гранул ниже 33% способствует снижению скорости растворения и точности легирования, а ее увеличение более 58% приводит к получению легких гранул материала.

Применение сажи с удельной поверхностью менее 5 м2/г ограничивается возможностями его производства, а более 120 м2/г - увеличением затрат и снижением общей эффективности процесса.

То же самое относится и к диапазону величины адсорбции дибутилфталата. Получение сажи с величиной адсорбции дибутилфталата менее 30 мл/100 г ограничивается технологическими возможностями ее производства, а более 160 мл/100 г - возможностью возникновения пористости поверхности и снижения эффективности процесса.

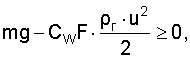

Гранулы углеродного материала должны иметь размер 1-10 мм, что позволяет исключить вынос гранул потоком восходящих газов в процессе легирования стали. Частицы не будут уноситься потоком газов, если выполняется условие:

где m - масса частицы, г;

g - ускорение свободного падения, м/с2;

F - площадь лобового сопротивления;

u - скорость газового потока, м/с;

ρг- плотность отходящего газа, кг/м3;

CW - коэффициент подъемной силы.

Таким образом, существует зависимость между размерами частиц (Д) и скоростью отходящих газов (u) над металлом, при которых частицы будут достигать поверхности металла.

Экспериментально установлено, что частица попадает в металл в вакуум-камере при условии Dmin≈2,8 u2, где D - диаметр частицы.

Отсюда следует, что характеристический размер частиц, которые не будут уноситься газовым потоком, составит 1-10 мм. Если частица материала имеет характеристический размер менее 1 мм, то она не достигая зеркала жидкого металла, уносится входящими потоками газа. При получении гранул размером более 10 мм резко усложняется процесс грануляции сажи и повышается стоимость материала.

Способ получения углеродного материала для легирования стали по предлагаемому изобретению, в сравнении с прототипом, осуществляется следующим образом.

Пример 1. В реакционную камеру вращающегося горизонтального реактора подают гранулированную сажу с удельной поверхностью 47 м2/г и адсорбцией дибутилфталата 108 мл/100 г с размером гранул 1,0 мм в количестве 150 кг, при этом отношение высоты слоя сажи к диаметру реакционной зоны реактора составляет 0,4. Движущийся слой гранулированной сажи нагревают до температуры 850°С за счет тепла, выделяющегося при сгорании в топливной горелке вспомогательного топлива с воздухом, взятым в количестве 120-160% от стехиометрического. Затем в слой сажи, нагретый до 850°С, подают газообразные углеводороды (смесь пропан 78% - бутан 22%) в количестве 12 м3/ч с объемной скоростью 18 час-1.

После науглероживания сажи в течение 17 часов отношение привеса пироуглерода к весу сажи составляет 0,94. Гранулированный углеродный материал при этом имеет величину закрытой пористости гранул 33%. При этом обеспечивается точность легирования 0,02%.

Пример 2. По примеру 1, отношение высоты слоя сажи к диаметру реакционной зоны составляет 0,2, а объемная скорость подачи потока углеводородов - 31 час-1. При этом точность легирования составляет 0,018%.

Пример 3. По прототипу.

Полученные образцы углеродного гранулированного материала были использованы для легирования стали 70КК «селект» при ее внепечной обработке в ковше.

Результаты опытов, полученных при осуществлении способа по изобретению и прототипу, приведены в таблице.

Из данных таблицы следует, что при условиях подачи в процессе газа с объемной скоростью 18-34 час-1, при отношении высоты слоя к диаметру реакционной зоны 0,2-0,4 обеспечивается получение углеродного материала с закрытой пористостью 33-58%. При использовании данного углеродного материала обеспечивается точность легирования ±0,02%.

Таким образом, использование данного изобретения в промышленности позволит получить значительный экономический эффект за счет повышения точности легирования металла, снижения количества некондиционной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2004 |

|

RU2268774C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОСФЕРИЧЕСКОГО УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2008 |

|

RU2361670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2005 |

|

RU2303568C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2270716C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1990 |

|

RU2106375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ГЕМО- И ЭНТЕРОСОРБЕНТА | 2004 |

|

RU2275237C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ C/AlO И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2552634C1 |

| УГЛЕРОДНЫЙ ГРАНУЛИРОВАННЫЙ МАТЕРИАЛ | 1983 |

|

SU1150941A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| Устройство для высокотемпературной обработки углеродных материалов | 1986 |

|

SU1421691A1 |

Изобретение относится к области углеродных материалов и их производства, преимущественно к гранулированным углеродным материалам и способам их получения. Способ получения углеродного гранулированного материала для легирования стали включает нагрев слоя гранулированной сажи в реакционной зоне вращающегося горизонтального реактора до 800-1200°С, подачу в движущийся слой сажи газообразных или парообразных углеводородов с последующим их термическим разложением и осаждением пироуглерода на саже. Подачу углеводородов в слой сажи с удельной поверхностью 5-120 м2/г и адсорбцией дибутилфталата 30-160 мл/100 г осуществляют с объемной скоростью 18-34 час-1 при отношении высоты слоя сажи к диаметру реакционной зоны 0,2-0,4. Углеродный материал для легирования стали, полученный предлагаемым способом, обладает величиной закрытой пористости уплотненных пироуглеродных гранул сажи, равной 33-58%. Результат изобретения: получение углеродного материала со свойствами, обеспечивающими повышение степени усвоения углеродного материала в процессе внепечной обработки стали в сочетании с высокой точностью легирования стали углеродом (±0,02%). 2 н. и 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1990 |

|

RU2106375C1 |

| Способ приготовления науглероживающего реагента для производства стали | 1978 |

|

SU767216A1 |

| Устройство для удаления осадка из водосборных резервуаров | 1977 |

|

SU683774A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ТЕРМИНОЛОГИЧЕСКИЙ СПРАВОЧНИК ПО ТЕХНОЛОГИИ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ./ Под | |||

| ред | |||

| М.Е.Позина | |||

| Санкт-Петербург: Химия, 1996, с.с.353, 389. | |||

Авторы

Даты

2006-10-20—Публикация

2002-08-29—Подача