Изобретение относится к устройствам для сушки сыпучих материалов, конкретно гранулированной сажи, и может быть использовано в производстве техуглерода.

Целью изобретения является снижение гидравлического сопротивления камеры обогрева по теплоносителю и повышение эксплуатационной надежности барабана при сушке гранулированной сажи.

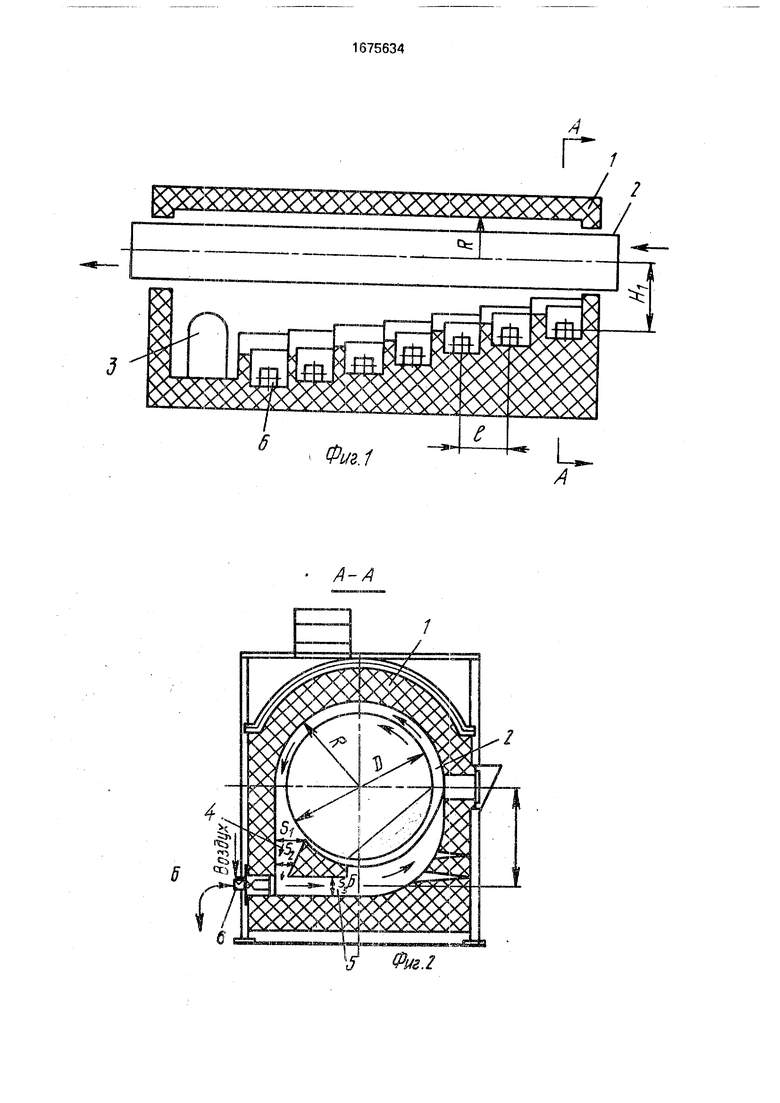

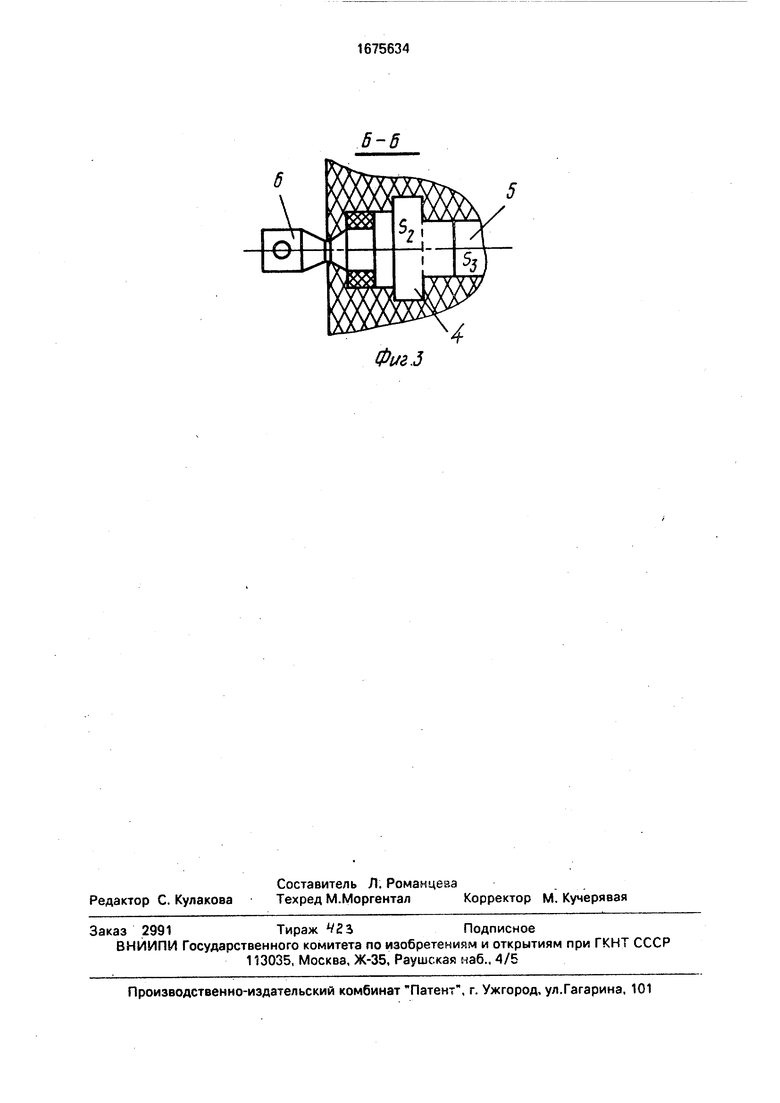

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 2.

Устройство содержит камеру 1 обогрева с вращающимся барабаном 2, Камера 1 имеет коллектор 3 отсасываемых дымовых газов с вытяжной трубой, рециокуляционные каналы 4 переменного сечения, пазы 5, расположенные тангенциально к поверхности барабана для размещения горелок 6. Пазы устроены по всему периметру радиального сечения камеры обогрева, а расстояние от оси барабана до оси каждого паза Нп увеличивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от расчетного расстояния от оси барабана до оси соответствующего по ходу теплоносителя паза Нп-о, рассчитываемого по формуле:

Hn-o (n-l)J(R-) + nHi-o ,

где hr.-o - расчетное расстояние от оси барабана до оси соответствующего по ходу теплоносителя паза, мм;

О

ы

4

n - номер паза по -ходу теплоносителя;

R - внутренний радиус свода камеры обогрева, мм;

D - наружный диаметр барабана, мм;

Ню - расчетное расстояние от оси ба- рабана до оси первого го ходу теплоносителя паза, мм,

Рециркуляционные каналы выполнены со следующими соотношениями размером;

Si (1,5-2,0)5з, 82 (0,6-0,9)5з,

где Si - площадь поперечного сечения входа в рециркуляционный кг чал из рабочего пространства камеры обогрева, м ;

$2 площадь поперечного сечения выхода из рециркуляционного канала в паз, м2;

8з - площадь поперечного сечения паза, м .

Расстояние между осями пгзов I составляет (0,5-0,8)R, Кинематиче;кий процесс сушки делится ча три периода. Первый - прогрев материала, второй - период постоянной скорости сушки, третий - период падающей скорости сушки.

В первый период происходит прогрев материала до температуры мокрого термометра. Второй период характеризуется средней в объеме критической влатемкостью; изменение влажности во время сушки происходит по закону прямой, т.е количест- во испаряющейся влаги постоянно у не зависит от влажности материала, Температура сажи а этот период постоянна и соответствует температуре мокрого термометра. В третий период интенсивность процесса сушки является функцией влажности материала, происходит повышение температуры материала, приближаясь к температуре сушки.

В данном устройстве теплоносителем для сушки влажных гранул сажи является смесь продуктов польсго сгорания природного газа с избытком юздуха с последующим разбавлением ее до требуемой температуры охлажденным теплоносите- лем, эжектируемым V3 рабочего пространства камеры обогрева через рециркуляционные каналы переменного сечения, причем площадь поперечного езче- ния входа в рециркуляционный канал мз рабочего пространства камеры обогрева Sj составляет 1,5-2,0 от площади поперечного сечения паза S.3 (см, фиг, 2)

При значении отношения Si/Ss менее 1,5, например 1,4, мк ыиается подсос ох- лажденного теплоносителя, растет температура суш км, с ни чае гея до 160 Н прочность гранул, В данном случае массовая доля пыли в гранулированной саже на ныходе vs сушильного Рззрабана составляет

6,5%, что превышает допустимое значение 6% согласно норм ГОСТ 7885-86 на сажу. Это обусловлено тем, что при повышении температуры сушки происходит удаление поверхностной влаги из гранул сажи, скорость испарения влаги значительно возрастает по сравнению со скоростью продвижения влаги из внутренних слоев гранулы к поверхности. В результате происходит тепловое разрушение гранул, образуются микротрещины на поверхности, что приводит к ухудшению ее прочностных свойств.

При отношении Si/Зз более 2,0, например 2,1, увеличивается подсос охлажденного теплоносителя, падает температура сушки, возрастает влажность и массовая доля пыли готового продукта, составляя в данном случае соответственно 1,0 и 8,0%, что превышает допустимые значения 0,9 и 6,0% согласно норм ГОСТ 7885-86 на сажу.

Площадь поперечного сечения выхода из рециркуляционного канала $2 составляет 0,6-0,9 от площади поперечного сечения паза 5з.

При значении отношения 82/83 менее 0,6, например 0,5, уменьшается подсос охлажденного теплоносителя, растет температура сушки и увеличиваются простои оборудований из-за самовозгорания нагретой до высокой температуры сажи, снижается массовая прочность гранул (160 Н), растет массовая доля пыли (6,5%), происходит окисление сажи (рН 5,5), что превышает допустимое значение 6,0 согласно норм ГОСТ 7885-86 на сажу.

При отношении 82/83 более 0,9, например 1,0, увеличивается подсос охлажденного теплоноситетя, падает температура сушки, возрастает влажность (1,0%) и массовая допя пыли в готовом продукте (6,5%).

Расстояние от оси барабана до оси каждого паза Нп увеличивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от расчетного расстояния от оси барабана до оси соответствующего паза Нп-о.

Расчетное расстояние Нп-о для каждого паза выбрано иэ условий сохранения посто- пнной осевой скорости теплоносителя вдоль поверхности барабана на всем его протяжении от первого паза до вытяжного коллектора дымовых газов, за счет чего достигается наименьшее гидравлическое со- противлечиэ камеры обогрева по тракту теплоносителя, оптимальное время контактирования теплэносителя с поверхностью барабана и снижение теплопстерь с отходящим теплоносителем.

При отношении Нл:Нп-о менее 0,8, например 0,7, увеличение площади поперечного сечения рабочего пространства не

компенсирует увеличение объема теплоносителя. Это приводит к увеличению осевой скорости теплоносителя вдоль поверхности барабана, увеличивает гидравлическое сопротивление камеры обогрева по тракту теплоносителя, растут теплопотери с отходящим теплоносителем и влажность готового материала (1,0%).

При отношении Нп:Нп-о более 1,2, например-1,3, увеличение объема теплоносителя не компенсирует увеличения площади поперечного сечения рабочего пространства. Это приводит к падению осевой скорости теплоносителя вдоль поверхности барабана, уменьшению коэффициента теплоотдачи и интенсивности теплообмена,из- эа чего возрастают потери тепла с отработанным теплоносителем. В данном случае влажность готового продукта составляет 1,0%, что больше допустимого значения - 0,9% согласно норм ГОСТ 7885-86 на сажу.

Расстояние между осями пазов I составляет 0,5-0,8 от внутреннего радиуса свода камеры обогрева.

Данное отношение выбрано из условий оптимального ведения суши сажи, равномерного распределений тепла вдоль сушильного барабана, равномерности нагрева стенки барабана

При отношении I/R менее 0,5. например 0,4, увеличиваются затраты на установку и обслуживание дополнительных горелок, уменьшается расход природного газа на отдельную горелку, что приводит к снижению энергии факела, уменьшению подсоса охлажденного теплоносителя и повышению температурь сушки.

В данном случае показатель рН 5,5, что превышает допустимое значение 6,0 согласно норм ГОСТ 7885-86 на сажу.

При отношении I/R более 0.8, например 0,9, сокращается число горелок, увеличивается нагрузка на отдельную горелку и возникает опасность прожега обечайки, изменения структуры металла и резкого снижения его прочности, вывода барабана из строя. При этом снижается интенсивность сушки. В данное случае влажность готового продукта составляет 1,1%.

Пример. Устоойство для сушки сажи опробовано для сушки влажных гранул активной сажи в технологическом потоке мощностью 4800 кг/ч влажных гранул. При расходе природного газа на приготовление теплоносителя 320 м3/ч.

Устройство имеет следующие размеры: Нп Нп-о, Ньо 1808 мм; R 1550 мм; D 2500 мм; Si 1,75з: S2 0.85з; 5з 0,183 м2; -0,SR.

Теплоноситель готовится сжиганием природного газа в горелках 6, разбавляется охлажденными дымовыми газами, инжектируемыми через рециркуляционные каналы

4, и через пазы 5 подается в рабочее пространство камеры обогрева тангенциально к поверхности барабана 2 по ходу его вращения, контактируя с поверхностью барабана, теплоноситель с постоянной скоростью

перемещается вдоль его поверхности к коллектору 3 и удаляется из камеры обогрева через дымовую трубу.

Полученные данные представлены в таблице. Из таблицы видно, что предлагаемое устройство для сушки сажи обеспечивает снижение расхода природного газа на 25%, простоев оборудования в 3 раза, гидравлического сопротивления камеры обогрева по тракту теплоносителя в 5 раз,

температуры высушенных гранул на 20% при сохранении физико-химических свойств готового материала.

Формула изобретения

1. Устоойство для сушки сыпучих материалов, состоящее из барабана и камеры обогрева, имеющей коллектор с вытяжной трубой л- эы дпч размещения горелок, расположен :ые тангенциально к поверхности

бар. на и рецирку тгционьь Э качзпн о -- л и ч : ю ш е е с я тем. что, с снижения гидрявли (аскет сот.сшвленич камеры по течлоноателю и повышения эксплуатэци- омчой надежности сарафана при суике гранулирован ой сажи, рециокуляционные каната зыполнемь переменного сечения, пазы устроены по всему периметру - но с сечения камеры обогрева, а р :стся- ьие ит ос: барабана до оси каждою паза

увенчивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от рас - етнр о оэсстояния от оси барабана до оси соответствующего по ходу теплоносителя паза, рассчитываемого по формуле.

Hno (n-1)Ј(R-) + nHio .

где h ,о - ргсчетчое расстояние от оси барабана до оси соотсетствующего по ходу теп- лоноси еля паза, мм;

Р. - «омео паза по ходу теплоносителя;

Р - вмутоенний оздиус свода камеры обсгпевз, w ,;

D - «аручсный диамето 5агабзна, км; Hi о - расчетное расстояние от оси бз- рзГмна до оси первого по ходу теплоносителя пеза, мм;

2, Устройство по п. 1, отличающееся там, что ррциркуляционый качал выполнен со следующими соотношениями размеров:

S i (1,5-2,0)5з, 32 (0,б-0,9)5з,5з - площадь сечения паза, м .

где Si - площадь поперечного сечения входа в рециркуляционный канал из рабочего3. Устройство по п. 1, отличаю- пространства камеры обогрева, щ е а с я тем, .что расстояние между осями

S 2 - площадь поперечного сечения вы- Б пазов (0,5-0,8)R. хода из рециркуляционного канала в па:, м2;

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ВЛАЖНОЙ ГРАНУЛИРОВАННОЙ САЖИ | 1990 |

|

RU2061010C1 |

| Способ сушки гранул сажи во вращающемся барабане | 1985 |

|

SU1250798A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| Установка для сушки гранулированной сажи | 1980 |

|

SU901775A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОМПЛЕКСНОГО УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2226427C2 |

| Способ сушки гранулированной сажи | 1980 |

|

SU926464A1 |

| СПОСОБ ОТВОДА ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ ИЗ СУШИЛЬНОГО БАРАБАНА | 2008 |

|

RU2362101C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Система автоматического управления процессом сушки гранулированной сажи | 1988 |

|

SU1661552A1 |

| Установка для сушки гранулированной сажи | 1983 |

|

SU1087755A2 |

Изобретение относится к устройству для сушки сыпучих материалов, а именно к сушке влажных гранул сажи, и позволяет снизить гидравлическое сопротивление камеры обогрева по теплоносителю и повысить эксплуатационную надежность барабана при сушке сажи. Устройство состоит из барабана и камеры обогрева, имеющей коллектор с вытяжной трубой, пазы для размещения горелок, расположенные тангенциально к поверхности барабана и по всему периметру радиального сечения камеры обогрева, причем расстояние от оси барабана до оси каждого паза увеличивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от расчетного расстояния от оси барабана дс оси соответствующего по ходу теплоносителя паза, а расстояние между осями пазов составляет 1 (0,5-0,8)R, где R - внутренний радиус свода камеры обогрева. Гидравлическое сопротивление камеры по тракту теплоносителя 0,10-0.12 кПа. массовая прочность гранул 190-200Н, среднемесячные простои оборудования 16-20 ч/мес. 2 з.п. ф-лы, 1 табл., 3 ил. (Л С

Расход влажных гранул сажи в барабан, кг/ч Расход лриродио- го газа , м3/ч Отношение размеров устройства:

NN

S

:S,

г:оъ

1;R

Влажность гранул сажи на выходе лз барабана, % Температура высушенных гра-

Массовая прочность гранул,И Массовая, доля пыли в гранулированной саже нг выхоце из бара- бака, % Показатель рН Гидравлическое сопротивление камеры по тракту те пло носите-- ля s кПа

Среднемесячные простои оборудования, ч/меч:

/(300 320

О,, 7

1,1 0,6

О,,5

120 180

800 320

038

1,7

0,8

0,6

3S6

40 190

48СО iSCO 4800 4800 4800 4800 4800 4800 320 .. 320 320 320 320 320 320

1,2 1,7

О,,8 0,6

1,31,0

1,771,,4

0,80,8

0„60,6

1,0

1,5 0,8 0,6

1,0

2,0 038 0Э6

1,0

2,1 Ot8 0„6

1,0

1,7

0,5 0,6

1,0

1,7

0,6

0S6

0,4 1,,0 0,1 0,2 1,0 0,1 092

140 120 160 140 120 100 180 140 200 190 160 200 200 180 160 200

4,0 3,2

3,1 4,0 6,5 3,0 3,0 6,5 6S5 3,0 7,5 7,5 6,0 7,5 7,5 8,0 5,5 7,5

0,iO 0,10 0512 0,12 0,12 0,12 0,12 0S12

6

16 16

201616

16

2416

1,0

1,5 0,8 0,6

1,0

2,0 038 0Э6

1,0

2,1 Ot8 0„6

1,0

1,7

0,5 0,6

1,0

1,7

0,6

0S6

201616

16

2416

Расход влажных гранул сажи в барабан, кг/ч Расход природного газа, м3/ч Отношение размеров устройства:Hn :Hrt.o

S, :S3

sl:S3

1:R

Влажность гранул сажи на выходе и: барабана, % Температура высушенных гра- нул,вС

Массовая прочность гранул,Н Массовая доля пыли в гранулированной саже на выходе из барабана, % Показатель рН Гидравлическое сопротивление камеры по тракту теплоносителя, кПа Среднемесячные простои оборудования, ч/мес

4800 4800 4800 4800 4800 4800 4800 4800 4800 320 320 320 320 320 320 320 320 420

0,2 1,0 0,1 0,2 0,2 1,1 0,2 1,4 0,2

130 110-170 140 140 100 140 100 180 200 160 180 190 200 190 200 150 200

3,0 6,5 3,0 3,0 3S0 3,0 3,0 4,0 6,0 7,5 8,0 6,0 7,5 7,5 8,5 7,5 8,0 6,0

0,12 0,12 0,12 0,12 0,12 0,12 0,12 0,50 0,60

16 16 23 16 16 16 16 36 48

Продолжение таблицы

2 Щ f

9

V-V

1 Щ

9

ияэш

Фиг.3

| Способ сушки гранул сажи во вращающемся барабане | 1985 |

|

SU1250798A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| КАМЕРА ОБОГРЕВА БАРАБАНА?tw=-ч ft ITrt 1 СП 5 Пи- < Л ! ' " | 0 |

|

SU251540A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-08-22—Подача