Изобретения относятся к текстильной промышленности и касаются изготовления пряжи из хорошо выровненной массы штапельных волокон любого типа или смески волокон.

При изготовлении штапельной пряжи из хорошо выровненных волокон составляющие ее волокна обрабатывают таким образом, что сначала их распутывают и отделяют друг от друга кардным процессом, а затем собирают вновь в непрерывную структуру, в которой волокна по существу параллельны. Параллельное расположение волокон улучшается в ходе последующих процессов вытягивания или прочесывания, которые способствуют также выпрямлению волокон, которые могут зацепиться друг за друга, и может быть еще улучшено также в ходе возможного процесса гребнечесания, который служит также для удаления очень коротких волокон, мелких скоплений волокон, которые еще являются спутанными, и неволокнистых посторонних включений. После ряда таких процессов волокна собираются в длинную непрерывную, подобную веревке структуру с нужной линейной плотностью, подходящую для применения на конкретной прядильной машине. В зависимости от системы вытягивания, применяемой на прядильной машине, волоконной структурой на этой стадии может быть или лента, или более легкий материал, известный под названием ровницы. Ровница может включать или не включать скручивания, но даже при наличии скручивания волокна остаются по существу параллельными друг другу на своих спиральных траекториях в структуре ровницы. Аналогичным образом после прядения волокна остаются параллельными на спиральных траекториях в структуре пряжи.

Существует ряд причин, по которым при подготовке волокон к прядению уделяют большое внимание обеспечению высокой степени параллельности волокон. Во-первых, такие хорошо выровненные ленты или ровницы обеспечивают высокую степень вытягивания (утонения), обычно более 5:1, что способствует значительному снижению затрат на обработку, во-вторых, в этом случае максимальная часть волокна используется при обеспечении прочности пряжи на разрыв, в-третьих, получается плотная, тонкая и гладкая пряжа, которая требуется для изготовления плотных тканей с гладкой и чистой отделкой, и в- четвертых, из волокна такого качества можно прясть самую тонкую пряжу.

Пряжа из такого хорошо выравненного волокна имеет, однако, некоторые недостатки. По мере того как волокно из волоконной структуры вытягивают средствами вытягивания (обычно парой цилиндров) в зону кручения, его положение относительно других волокон, одновременно вытягиваемых в пряжу, остается по существу неизменным, так что, когда она накручивается на другие волокна в зоне кручения с образованием структуры пряжи, оно проходит по спиральной траектории с практически неизменным радиусом. В результате пряжу образуют волокна, идущие по параллельным спиральным траекториям.

Легко понять, что при хорошо организованной структуре пряжи, в которой составляющие волокна идут по параллельным спиральным траекториям с неизменным радиусом, существует очень большая вероятность того, что некоторые волокна окажутся расположенными полностью на поверхности пряжи. Такие волокна удерживаются на месте за счет того, что оказываются обернутыми вокруг других волокон в теле пряжи, и стабильность их положения может быть улучшена за счет фиксации (скрепления) этих волокон на их спиральных траекториях. Несмотря на это, благодаря гибкости большинства волокон поверхностные волокна могут быть частично или полностью отделены от пряжи под действием трения о нитеводитель в процессе намотки, и в особенности за счет соскребающего действия берда в процессе ткачества. Кроме того, прочность на разрыв и стабильность такой пряжи зависит только от силы трения между волокнами, возникающей под действием внутреннего давления в пряже, которое в свою очередь возникает на основе спиральных траекторий волокон и натяжения волокон в случае растягивания пряжи. Однако, когда пряжа подвергается циклически изменяющимся нагрузкам, возможно возникновение некоторых дополнительных смещений волокон относительно друг друга или растягивание, ведущее в конечном счете к разрыву пряжи под воздействием вытягивания. Этот фактор усугубляется при постоянном отделении волокон от пряжи, что снижает коэффициент крутки и ведет к снижению, таким образом, внутреннего давления пряжи. Кроме того, волокна, расположенные близко к поверхности пряжи, относительно мало соприкасаются с другими волокнами и поэтому, находясь под нагрузкой, скорее растягиваются, чем создают напряжение. Такой более низкий уровень напряжения наружных волокон ведет к снижению давления во внутренней части пряжи и усилению тенденции к вытягиванию волокон по всей структуре пряжи. Еще одним недостатком такой структуры является то, что концы многих волокон торчат на поверхности пряжи. Такие торчащие концы волокон или волоски могут легко зацепляться, в еще больше степени облегчая их удаление из пряжи, или же они могут сцепляться с соседней пряжей в таких сферах применения как прядение основы, в особенности если пряжа вращается.

Пряжа, полученная из хорошо выровненных волокон обычными способами, обладает низкой устойчивостью к этим проблемам, поскольку многие волокна не остаются строго на одном расстоянии от оси пряжи, но могут идти по спиральной траектории с меняющимся радиусом. Это изменение радиального положения волокна называют миграцией волокна, имеющей две причины возникновения при обычном прядении. "Механизм натяжения" связан с последовательным увеличением натяжения волокон на наружной поверхности образующейся пряжи, что объясняется большей длиной их траекторий, так что они вдавливаются внутрь, вытесняя внутренние волокна, которые дают слабину. Предполагается, что этому механизму мешает более высокое натяжение прядения. "Геометрический механизм" возникает в случае, если кручение имеет форму, известную как форма обвязанной ленты, и требует, чтобы волокна изменяли свое положение в ленте, выходящей из зазора передних цилиндров. В кольцевом прядении, например, маловероятно значительное изменение положения волокна в зазоре передних цилиндров благодаря применяемому вытягиванию, и поэтому геометрический механизм имеет мало значения. Эти естественным образом возникающие механизмы миграции не позволяют, однако, получить пряжу, способную противостоять сильным механическим воздействиям, возникающим в некоторых процессах, таких как ткачество.

Тканый процесс включает абразивное воздействие на основу гребенки и ремизок, циклически меняющееся натяжение, вызванное движениями зевообразования и прибивания, и циклическое вращение (ведущее к повторяющемуся раскручиванию и скручиванию пряжи), связанное с трением движущихся деталей механизма. Одиночные пряжи, полученные прядением из хорошо выровненных лент или ровниц, обязательно рвутся в процессе ткачества под воздействием механизмов, описанных выше, и почти единодушно считаются неподходящими для использования при ткачестве в основе. Для того, чтобы преодолеть эти трудности, такую пряжу обычно скручивают, получая двойную или тройную структуру пряжи, которую и используют в качестве основы в процессе ткачества. Относительно слабо связанные поверхностные волокна одиночной пряжи оказываются закрепленными другой пряжей или пряжами, так что они не могут быть отделены и разрывов пряжи в процессе ткачества практически не происходит. По этой причине камвольные ткани обычно ткут, используя в основе двойную пряжу, однако такой прием имеет свои недостатки. Кроме повышенных затрат на процесс складывания вдвое существует нижний предел веса единицы площади ткани, которая может быть соткана, и который зависит, в первую очередь, от линейной плотности пряжи.

Процесс сложения может быть осуществлен на прядильной машине путем объединения в зоне кручения двух ровниц, первоначально разделенных в зоне вытягивания. На само кручение пряжи накладывается небольшое ложное скручивание, возникающее в двух вытянутых прядях и вызывающее захват поверхностных волокон одной пряди другой прядью. Кроме того, свободные поверхностные волокна, вращающиеся вокруг одной пряди, также захватываются другой прядью. Хотя это позволяет получить более компактную и несколько более тонкую пряжу основы, все же для каждой пряжи требуется приготовить две ровницы, и пряжа не может быть столь же тонкой, как обычная одиночная пряжа.

В качестве альтернативы слоению пряжи применяют нанесение на поверхность пряжи адгезива, обычно натурального или синтетического, усадочного материала с целью более прочного склеивания слабо связанных поверхностных волокон с поверхностью и для того, чтобы не допустить их отделения или спутывания с соседними нитями в ходе процесса ткачества. Предпочтительно, чтобы усадочный раствор проникал в тело пряжи, покрывая все волокна, для того чтобы уменьшить риск дополнительного вытягивания под воздействием циклически меняющихся усилий, прикладываемых в процессе ткачества. Недостатками такого решения являются дополнительные затраты на процесс усадки, сушку усаженной пряжи и последующее смывание усадочного материала при отделке полученной ткани.

Известна пряжа, полученная в любой замкнутой системе прядения с использованием высоких степеней вытягивания для утонения хорошо выровненной ленты или ровницы и выполненная с нарушенным параллельным расположением волокон вследствие их миграции между сердцевиной и поверхностью пряжи [1].

В варианте выполнения известная пряжа имеет принудительные произвольные миграции отдельных волокон между сердцевиной и поверхностью пряжи [1].

Известен способ изготовления пряжи, при котором осуществляют непрерывную миграцию подаваемых передними вытяжными или выпускными цилиндрами волокон между сердцевиной и поверхностью пряжи перед их скручиванием [1].

Согласно варианту выполнения способа изготовления пряжи волокна после их вытягивания проводят через зону в нескрученном состоянии с последующим образованием из них пряжи (1).

Известно также устройство для изготовления пряжи, содержащее выпускные цилиндры для вывода вытянутых волокон и средство для образования из волокон пряжи [1].

В варианте выполнения устройство для изготовления пряжи содержит передние вытяжные цилиндры, размещенную ниже передних вытяжных цилиндров по направлению прохождения волокон пару цилиндров и средство для образования из волокон пряжи [1].

Однако указанные известные способы и устройства не обеспечивают получение пряжи с необходимыми качественными характеристиками и сниженной ворсистостью.

Задачей группы изобретений является создание пряжи, способа ее изготовления и устройства для его осуществления, обеспечивающих получение технического результата, состоящего в улучшении качественных характеристик пряжи и снижении ее ворсистости, обеспечение возможности использования одиночной пряжи в качестве нитей основы в ткачестве без сложения.

Этот технический результат в пряже, полученной в любой замкнутой системе прядения с использованием высоких степеней вытягивания для утонения хорошо выровненной ленты или ровницы и выполненной с нарушенным параллельным расположением волокон вследствие их миграции между сердцевиной и поверхностью пряжи, достигается тем, что она выполнена с циклически мигрированными между сердцевиной и поверхностью пряжи волокнами.

В варианте выполнения пряжи, полученной в любой замкнутой системе прядения с использованием высоких степеней вытягивания для утонения хорошо выровненной ленты или ровницы и выполненной с принудительными произвольными миграциями отдельных волокон между сердцевиной и поверхностью пряжи, данный технический результат достигается тем, что расположенные рядом друг с другом волокна пряжи выполнены произвольно перепутанными в подгруппы под воздействием скручивания.

В другом варианте пряжи, полученной в замкнутой системе прядения с высокой степенью вытяжки и выполненной с нарушенным параллельным расположением волокон вследствие их миграции между сердцевиной и поверхностью пряжи, для достижения указанного технического результата пряжа выполнена с циклически или произвольно мигрированными между сердцевиной и поверхностью пряжи волокнами и с произвольно перепутанными в подгруппы под воздействием скручивания волокнами.

В способе изготовления пряжи, при котором осуществляют непрерывную миграцию подаваемых передними вытяжными или выпускными цилиндрами волокон между сердцевиной и поверхностью пряжи перед их скручиванием, тот же технический результат достигается тем, что миграцию волокон между сердцевиной и поверхностью пряжи осуществляют посредством циклического изменения натяжения отдельных волокон в точке приложения к ним скручивания, при этом часть волокон подвергают сильному натяжению и одновременно другую часть волокон подвергают слабому или нулевому натяжению.

Циклические изменения натяжения волокон осуществляют путем их вывода из передних вытяжных или выпускных цилиндров под непрерывно изменяющимся углом, острым по отношению к нормальному направлению вывода волокон.

Непрерывное изменение угла вывода волокон осуществляют качающимся направителем, расположенным ниже в направлении прохождения волокон точки приложения скручивания.

В варианте выполнения способа изготовления пряжи, при котором волокна после их вытягивания проводят через зону в нескрученном состоянии с последующим образованием из них пряжи, указанный технический результат достигается тем, что по меньшей мере часть волокон проводят через зону в ненатянутом состоянии или состоянии избыточной подачи для обеспечения их миграции в пряже.

Часть или части поступающих в зону избыточной подачи волокон отклоняют в ней от прямого пути прохождения волокон через зону.

Прядь подаваемых волокон сминают и распределяют по ширине и выпускают из зоны избыточной подачи по широкому фронту.

Образование пряжи осуществляют путем скручивания волокон ниже в направлении их прохождения точки выхода волокон из зоны избыточной подачи.

Отдельные поступающие в зону избыточной подачи волокна отклоняют от направления основной пряди волокон и временно изменяют их положение относительно пряди волокон.

Выпущенные из зоны избыточной подачи волокна временно перекручивают между собой в подгруппы для образования временных мелких прядей с помощью ложного скручивания, связанного с прядением и геометрическим расположением волокон.

В устройстве для изготовления пряжи, содержащем выпускные цилиндры для вывода вытяжных волокон, отмеченный технический результат достигается тем, что устройство имеет нитеводитель, установленный за выпускными цилиндрами в направлении прохождения волокон с возможностью качания вдоль линии или в параллельной зазору выпускных цилиндров плоскости для циклического изменения натяжения подаваемых выпускными цилиндрами волокон.

Нитеводитель установлен с возможностью качания с частотой, достаточной для получения по меньшей мере трех его качаний за время подачи отрезка пряжи, длина которого равна средней длине волокон пряжи.

Для достижения того же технического результата в варианте выполнения устройства для изготовления пряжи, содержащего передние вытяжные цилиндры, размещенную ниже передних вытяжных цилиндров по направлению прохождения пару цилиндров, пара цилиндров установлена с образованием между ними и передними вытяжными цилиндрами зоны избыточной подачи волокон для обеспечения их миграции в пряже.

Один из цилиндров пары выполнен с возможностью его приведения во вращение с поверхностной скоростью, меньшей скорости передних вытяжных цилиндров.

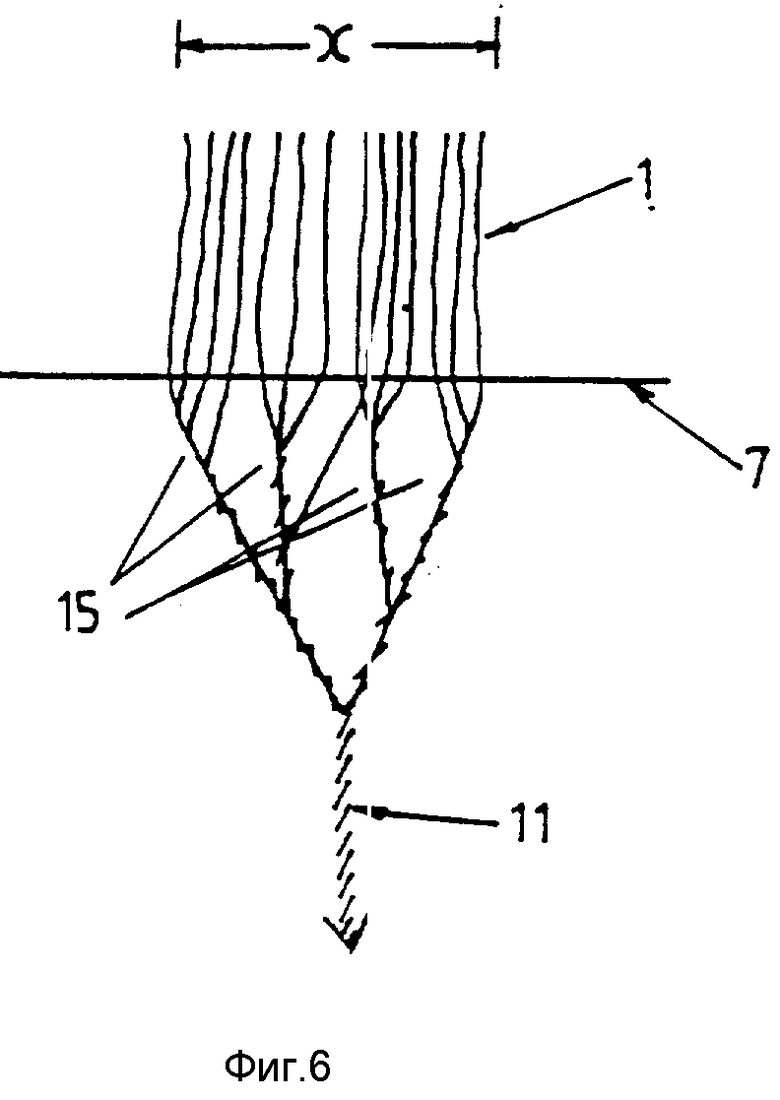

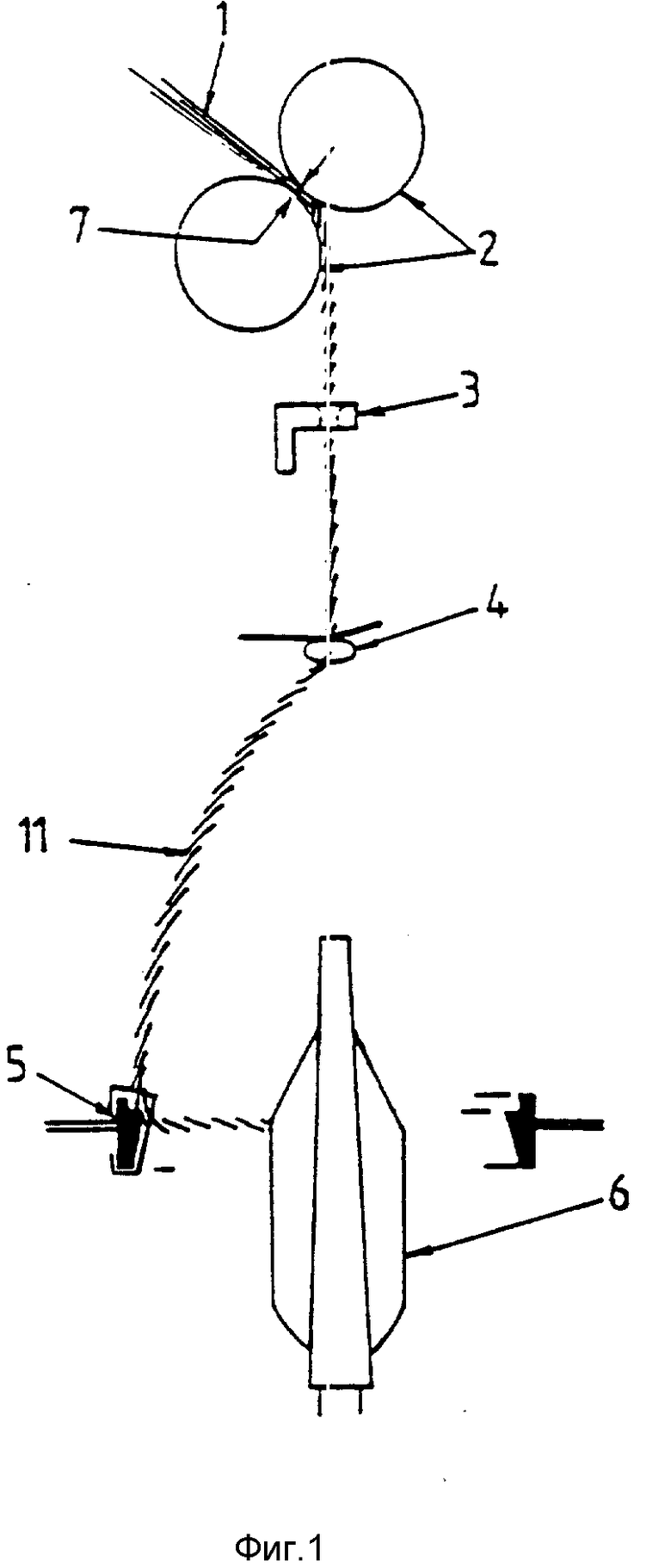

На фиг. 1 показан поперечный разрез зазора передних вытяжных цилиндров гребенной прядильной машины, веретена, траектории пряжи и качающегося нитеводителя; на фиг. 2 - в плане зазор передних вытяжных цилиндров, расположение волокон в этом зазоре и траектория пряжи через качающийся нитеводитель в крайних положениях качания нитеводителя; на фиг. 3 - в виде диаграммы короткий отрезок пряжи и траектории двух волокон в структуре пряжи; на фиг. 4 - поперечный разрез зазора передних вытяжных цилиндров машины для прядения штапельного волокна, зазор дополнительной пары цилиндров, зона избыточной подачи между двумя зазорами цилиндров и траектория прохождения пряжи через эту зону; на фиг. 5 - в плане зазор передних вытяжных цилиндров машины для прядения штапельного волокна, зазор дополнительной пары цилиндров, расположение волокон между двумя зазорами, траектория потока волокон между двумя зазорами и одна возможная траектория одного волокна между двумя зазорами и на фиг. 6 - в плане расположение волокон в зазоре передних вытяжных цилиндров (или дополнительных цилиндров), размещенных на широком пространстве с подгруппами волокон, скручивающимися между собой под воздействием ложного кручения до того, как все волокна скрутятся вместе, образуя пряжу.

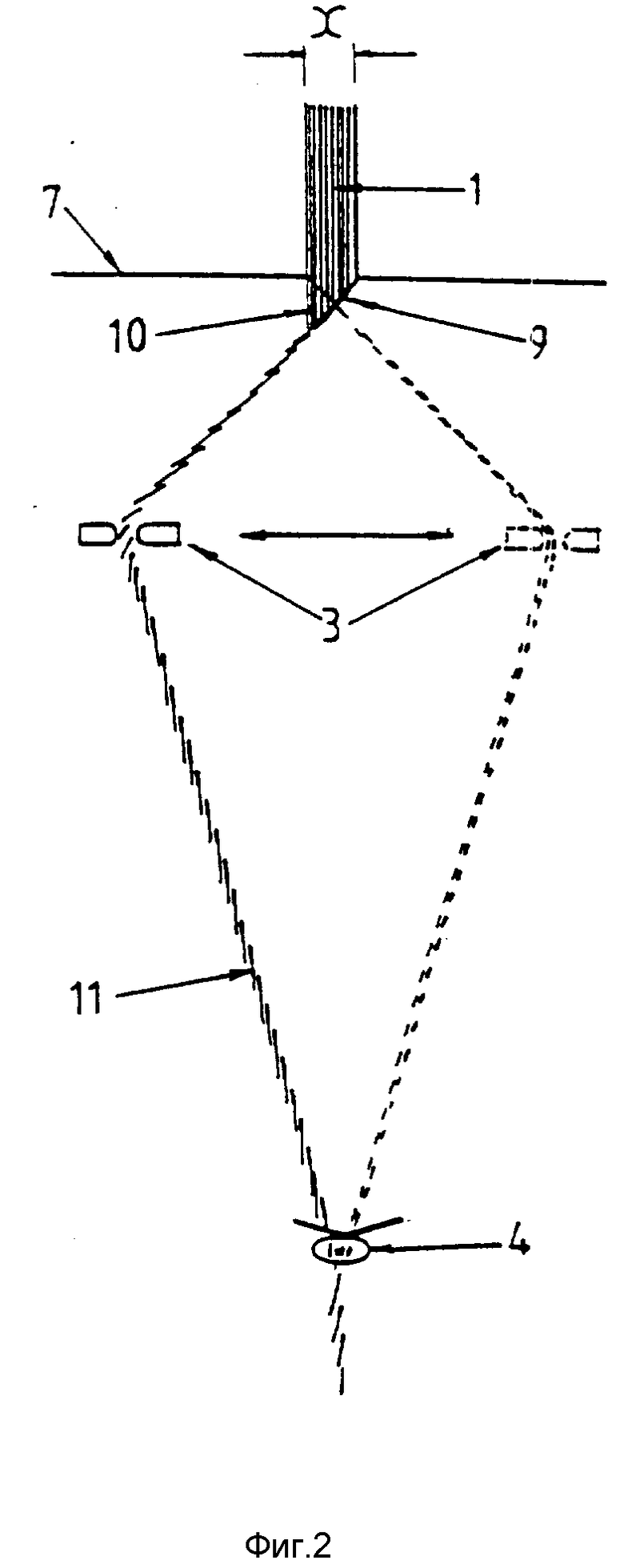

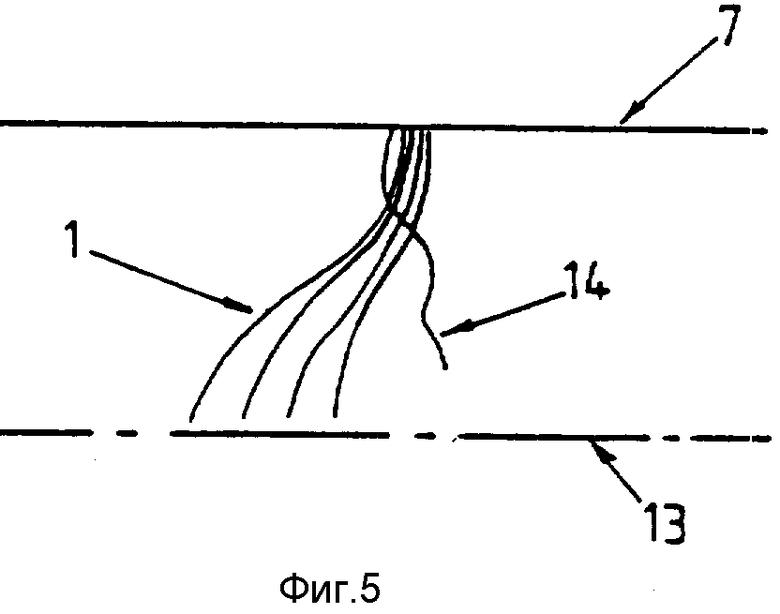

На фиг. 1 показана вытянутая прядь волокон 1, подаваемая передними вытяжными цилиндрами 2 и проходящая через качающийся направитель 3, спиральный направитель 4, дополнительный нитеводитель 5 (такой как механизм кольца с бегунком), который направляет скрученную пряжу 11 для наматывания на катушку 6.

На фиг. 2 показана вытянутая прядь 1, проходящая через зазор 7 передних вытяжных цилиндров, из которой прядут пряжу 11, пропущенную через качающийся направитель 3, показанный в крайних положениях качания. В зазоре 7 передних вытяжных цилиндров 2 волокна, составляющие вытягиваемую прядь 1, размещены на определенном расстоянии X, когда они поступают в зазор 7 и выходят из него. Когда качающийся направитель 3 находится в крайнем левом положении, волокно 9, выходящее из зазора 7 с правой стороны подаваемых волокон 1, подвергается сильному натяжению, в то время как волокно 10, выходящее с левой стороны зазора 7, натянуто слабо или провисает. Разница в натяжении между волокнами 9 и 10 заставляет волокно 9 мигрировать в направлении сердцевины пряжи 11, а волокно 10 - мигрировать в направлении поверхности пряжи 11. Когда качающийся направитель 8 перемещается в крайнее правое положение (пунктир), натягивается волокно 10, что вызывает его миграцию в направлении сердцевины пряжи II, в то время как волокно 9 провисает, что вызывает его миграцию в направлении поверхности пряжи 11. Все другие волокна в пряди 1, находящиеся между волокнами 9 и 10, также подвергаются циклическим изменениям натяжения, вызывая некоторую миграцию каждого из них в теле пряжи и нарушая таким образом параллельное расположение волокон. Предпочтительно частота качания направителя 8 такова, что волокна мигрируют между поверхностью и сердцевиной пряжи по меньшей мере три раза на отрезке пряжи, равном средней длине волокна, чтобы обеспечить достаточный захват волокна.

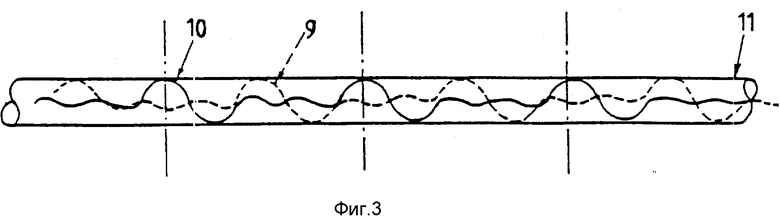

На фиг. 3 траектория волокна 10, выпускаемого с левой стороны подаваемых волокон 1 на фиг. 2, показана сплошной линией, мигрирующей от поверхности пряжи 11 к сердцевине, обратно к поверхности и наконец назад к сердцевине. Волокно 9, подаваемое с правой стороны подачи волокон на фиг. 2, показано пунктирной линией, имеет сходную траекторию между сердцевиной и поверхностью пряжи, однако она сдвинута на 180oC относительно траектории волокна 10. Таким образом каждое из волокон 9 и 10 закрепляется в структуре пряжи, сначала одно за другое, затем другое за первое поочередно по длине пряжи, и аналогичным образом действует на другие волокна и подвергается воздействию с их стороны каждое волокно по поперечному сечению пряжи.

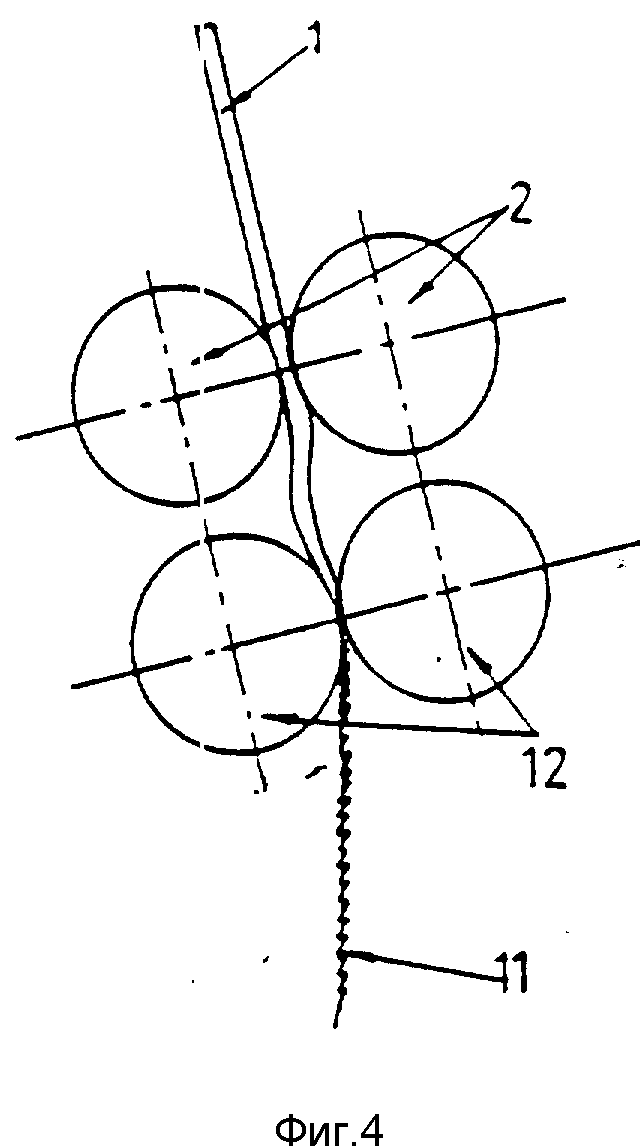

На фиг. 4 показана дополнительная пара прижимных цилиндров 12, расположенных непосредственно вслед по направлению подачи волокон за передними вытяжными цилиндрами 2, и приводимых во вращение (привод не показан) со скоростью подачи, которая ниже скорости подачи передних вытяжных цилиндров. Теперь вытянутая прядь 1 начинает сминаться в зоне между зазорами 7 и 13 двух пар цилиндров и мигрировать взад и вперед по зазору 13 дополнительных цилиндров 12 для того, чтобы соответствовать меньшей скорости дополнительных цилиндров. В то время как основная прядь волокон мигрирует взад и вперед для обеспечения прохода избыточно подаваемых волокон через зазор 13 более медленных цилиндров. Данное волокно 14 (фиг. 5), попав в зону избыточной подачи, может пересечь эту зону беспрепятственно со скоростью подачи передних вытяжных цилиндров 2 до его захвата зажимом 13 дополнительных цилиндров 12. При таком свободном прохождении волокно 14 может изменить свое положение относительно основной пряди волокон 1 с возможностью оказаться, как показано, на противоположной стороне основной пряди волокон или по меньшей мере расположиться в некотором другом положении. Аналогичным образом волокно, выходящее из зазора передних вытяжных цилиндров, больше не будет находиться под воздействием сминания и также может изменить свое положение относительно основной пряди волокон.

Кроме того, волокна основной пряди могут изменить свое положение относительно других под воздействием сминания за счет своих индивидуальных особенностей, различий в устойчивости к изгибанию по длине, коробления волокон и воздушных возмущений в районе между двумя зазорами.

За счет всего перечисленного выше каждое волокно, проходящее через зону избыточной подачи, имеет возможность изменить свое относительное положение при сминании основной пряди волокон, распределяется под сминающим воздействием и мигрирует туда и обратно по ширине зазора дополнительных цилиндров.

На фиг. 6 в плане показаны волокна вытягиваемой пряди 1, распределенные по широкому фронту с шириной X в зазоре 7 передних вытяжных цилиндров 2 (или аналогичным образом в зазоре 13 дополнительной пары цилиндров 12), которые вытягиваются вместе уплотняющим воздействием скручивания в пряжу 11. Когда прядь волокон распределяется по достаточно широкому расстоянию X, за зазором цилиндров 7(13) по направлению прохождения волокон могут образоваться подгруппы волокон 15, причем волокна каждой подгруппы скручиваются между собой в отдельные подпряди за счет ложного скручивания, возникающего под воздействием прядильного кручения в этих геометрических условиях. Масштабы этого эффекта увеличиваются при расширении распределения волокон, так что когда ширина распределения волокон составляет порядка нескольких миллиметров, подпряди волокон 15 ведут себя как отдельные, очень тонкие нити, пока они не соединяются наконец вместе, образуя пряжу 11. При этих условиях часть ложного скручивания в отдельных группах волокон оказывается захваченной основной структурой пряжи 11, или в процессе возникновения ложного скручивания, или при исчезновении ложного скручивания из-за изменения геометрической формы или размеров подгруппы волокон. Внедренное в пряжу ложное скручивание будет варьироваться по форме и интенсивности с алгебраической суммой от нуля до бесконечной длины пряжи, и будет служить для надежного закрепления отдельных волокон в структуре пряжи. Подгруппы волокон возникают и распадаются относительно быстро и произвольно, и отдельные волокна могут мигрировать из одной подгруппы в другую, входя в состав двух или более подгрупп в структуре пряжи. Кроме того, свободные концы волокон, торчащие на поверхности подгрупп волокон, будут вращаться с вращением подгрупп под влиянием скручивания и будут задержаны, и возможно, захвачены при их прохождении между соседними подгруппами. Эти захваченные свободные концы волокон оказываются закрепленными в структуре пряжи под объединении подгрупп, уменьшая таким образом ворсистость пряжи при усилении закрепления волокна в структуре пряжи.

Таким образом, настоящее изобретение предлагает разнообразные способы и устройства для прядения пряжи из хорошо выровненных лент или ровницы, в которых часть или части всех волокон скрепляются в пределах структуры пряжи частью или частями других волокон пряжи, так что не остается волокон, полностью располагающихся на поверхности пряжи, и волокна не идут параллельно по спирали на участках структуры пряжи значительной длины. Таким образом эта пряжа демонстрирует значительно возросшее сопротивление к истиранию, потере волокон или общему разрушению структуры пряжи при дальнейшей обработке пряжи или при использовании или эксплуатации конечных продуктов. Пряжа также оказывается значительно менее ворсистой чем пряжа, спряденная обычным способом, при значительном увеличении устойчивости к разрыву пряжи в процессе ткачества и при повышении экономичности ткачества.

Пряжу могут прясть из одной ленты или ровницы или путем вытягивания двух или более лент или ровниц, параллельно и в тесном контакте, для улучшения ровности пряжи за счет эффекта, известного как удвоение, или за счет использования ровниц, различающихся по цвету или типу волокон, чтобы получить эффектную пряжу.

Описанные конкретные варианты выполнения настоящего изобретения не являются ограничением объема его патентной защиты, и предусматривается возможность модификации и вариаций изобретения без отступления от его концепции и от объема его патентной защиты, заявленного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| Способ получения пряжи на прядильной машине мокрого прядения | 1981 |

|

SU1004498A1 |

| Устройство для получения пряжи | 1991 |

|

SU1786204A1 |

| СПОСОБ УТОНЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА И ВЫТЯЖНОЙ ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023067C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 2005 |

|

RU2286412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ПРЯЖИ МОКРОГО ПРЯДЕНИЯ | 1992 |

|

RU2066718C1 |

| СПОСОБ ФОРМИРОВАНИЯ РОВНИЦЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208070C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ В ВОЗДУШНОМ ПОТОКЕ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ В ВОЗДУШНОМ ПОТОКЕ | 1995 |

|

RU2119979C1 |

| Одноремешковый вытяжной прибор прядильной машины для мокрого прядения льна | 1978 |

|

SU745199A1 |

| Устройство для получения фасонной пряжи | 1989 |

|

SU1680822A1 |

Получаемая из хорошо выровненной массы штапельных волокон любого типа или их смесок пряжа имеет структуру, в которой волокна мигрируют между сердцевиной и поверхностью пряжи таким образом, что часть или части каждого волокна захватываются и скрепляются по сечению пряжи с частями ее других волокон. Согласно способу изготовления пряжи непрерывную миграцию подаваемых передними вытяжными или выпускными цилиндрами волокон перед их скручиванием осуществляют посредством циклического изменения натяжения отдельных волокон в точке приложения к ним скручивания, при этом часть волокон подвергают сильному натяжению и одновременно другую часть волокон подвергают слабому или нулевому натяжению. Для этого в устройстве для изготовления пряжи за выпускными цилиндрами в направлении прохождения волокон установлен нитеводитель, имеющий возможность качания вдоль линии или в параллельной зазору выпускных цилиндров плоскости для циклического изменения натяжения подаваемых выпускными цилиндрами волокон. 7 с. и 9 з.п.ф-лы, 6 ил.

| DE, заявка, 3424632, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1995-02-13—Подача