Изобретение может применяться для организации высокоточного автоматического дозирования тонкодисперсных сыпучих материалов, в том числе обладающих значительной слеживаемостью, в пищевой, фармацевтической, химической отраслях промышленности, а также в дистанционно обслуживаемых технологиях ядерного топливного цикла.

Важнейшей целью при организации дозирования сыпучих материалов является обеспечение равномерности их подачи на последующие ступени технологических процессов. Решение этой задачи нередко затруднено вследствие плохой сыпучести дозируемого продукта из-за слеживаемости и склонности к комкованию или сводообразованию. Для преодоления этих факторов применяют разрыхляющие устройства различных конструкций.

Главным образом воздействие на материал осуществляется либо вращением внутри него устанавливаемых в корпусе дозатора побудителей, либо вcтряхиванием, либо вибрацией стенок. Различные типы механических разрыхлителей, мешалок и прочих подобных приспособлений, а также вибропобудителей подробно описаны в литературе (Орлов С.П. Дозирующие устройства. - М.: МашГИз, 1960; Орлов С.П., Михайловский С.С., Тимофеев К.К. Весы и дозаторы. - М.: Машиностроение, 1972).

В ряде случаев, например при дозировании специальных продуктов (пищевых, фармацевтических, ядерных), когда механические устройства в зоне засыпки нежелательны: обслуживание затруднено, недопустима смазка и т.д., предпочтительнее пневматические методы разрушения свода и подачи материалов.

Однако в общедоступной литературе имеется незначительное число сведений по этому вопросу. В основном это использование в крупногабаритных установках направленных струй сжатого воздуха для пневмообрушения сводов (описание установок для дозирования угля в "Дозирующих устройствах" С.П.Орлова, с. 30).

В подобных конструкциях потоки сжатого воздуха вызывают распыление и потери материала. Кроме того, сжатый воздух используется исключительно для направленного разрушения сводов и не является носителем дозируемого продукта, таким образом, выдача материала из дозатора и организация его обрушения в бункере дозатора - это два раздельных процесса.

В качестве аналогов предлагаемого способа дозирования рассматриваются следующие изобретения.

Дозатор для тонкодисперсных материалов [1], в котором материал находится в бункере в псевдоожиженном состоянии благодаря поступлению сжатого воздуха. Дозирование продукта осуществляется перекачиванием газопылевой смеси из бункера в дозирующую камеру, в которой создается разрежение, с последующей выдачей из нее материала при повышении давления после отключения от бункера. Данная конструкция обеспечивает высокую точность дозирования.

Однако известная конструкция предназначена для весьма узкого круга тонкодисперсных порошков с невысокой удельной плотностью. Кроме того, дозирование в этом случае осуществляется в две раздельные последовательные стадии: сначала формируется доза материала, а затем происходит ее выдача. Недостатком рассматриваемой конструкции является также то, что для поддержания псевдоожиженного слоя в бункере дозатора необходимы значительные расходы газа, а также система фильтров для непрерывного его отвода.

Порошковый дозатор [2] , в котором материал в бункере разрыхляется в процессе возвратно-поступательных движений механического разрыхлителя, смонтированного по всей высоте бункера, а также при периодической подаче сжатого воздуха через стенки дозирующей иглы, расположенной по оси бункера и введенной через верхнюю крышку до самого его дна. Сжатый воздух в дозатор подается попеременно по двум направлениям: или в полость бункера через дозирующую иглу для разрыхления и для выдавливания дозы материала в транспортный трубопровод, или в трубопровод для транспортировки выданной порции. Таким образом, дозирование также происходит в две раздельные последовательные стадии.

К недостаткам данной конструкции можно отнести ее высокую сложность и наличие механического рыхлителя в полости дозатора, что накладывает определенные ограничения на область его применения.

В качестве ближайшего аналога предлагаемого способа дозирования рассматривается устройство для подачи мелкозернистого материала [3], где газ является разрушителем сводообразования в исходном материале и носителем дозы материала с выдачей последней в составе газопылевой смеси в постоянный общий поток газа в транспортном трубопроводе, т.е. реализуется пневмотранспорт. Разрушение сводообразования в бункере дозатора осуществляется специально организованными дополнительными потоками газа над закрытым клапаном.

К недостаткам данной конструкции относятся

невозможность формирования и выдачи фиксированной локализованной порции дозируемого материала, так как режим дозирования в данном случае реализован как равномерная подача дозируемого материала (здесь нормируется расход продукта в единицу времени);

необходимость обеспечения и управления сложноорганизованными газовыми потоками.

Преодолеть недостатки описанных конструкций дозаторов при сохранении достаточно высокой точности дозирования как выдачи фиксированных порций материала позволяет предлагаемым способом дозирования.

Изобретение позволяет решить задачу равномерного порционного дозирования тонкодисперсных материалов с различной (в том числе и неудовлетворительной) сыпучестью, обеспечивает возможность организации автоматизированных и дистанционно управляемых технологических процессов.

Сущность предлагаемого способа дозирования сыпучих материалов заключается в использовании герметичного дозатора клапанного типа с постоянной подачей сжатого газа с фиксированным избыточным давлением в полость дозатора над клапаном.

Слой продукта в бункере дозатора находится под избыточным давлением.

В момент кратковременного срабатывания клапана сжатый газ, насыщающий слой дозируемого материала, осуществляет вынос дозы продукта. Величина этой дозы зависит от эффективного сечения выпускного отверстия клапана, характеристик самого материала (сыпучести, насыпной и удельной плотности) и длительности цикла открытия клапана и не зависит от величины избыточного давления подводящего сжатого газа, превышающей некоторое предельное значение p, определяемое экспериментально в каждом конкретном случае.

Кроме того, за счет возникающего при срабатывании клапана скачкообразного падения давления в полости дозатора, вызывающего обрушение сводов дозируемого продукта, в момент закрытия клапана происходит формирование новой порции материала, готовой к выдаче в следующем срабатывании клапана.

Существенным является также отсутствие какого-либо движения газа в полости дозатора в режиме закрытого клапана.

Предлагаемый способ дозирования совмещает в одном акте выдачу порции дозируемого материла с одновременным формированием следующей порции, это позволяет исключить использование переменных режимов подачи сжатого газа, что упрощает процесс и повышает равномерность дозирования, и, следовательно, увеличивает надежность работы оборудования.

К достоинствам предлагаемого способа относится также отсутствие необходимости применения любых механических разрыхлителей.

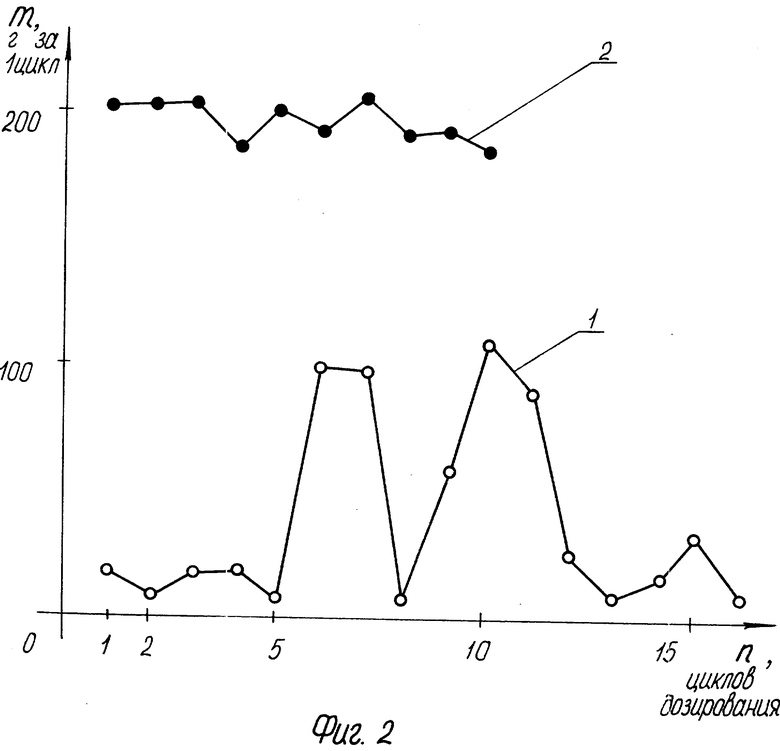

Предлагаемый способ дозирования сыпучих материалов реализован в следующей конструкции (фиг. 1): дозатор клапанного типа, состоящий из бункера 1 с герметичной пробкой 2 для загрузки продукта, корпуса клапана 3 с направляющими 4, клапана 5, поджимаемого к корпусу пружинами 6, электромагнитной катушкой 7 с подвижным сердечником 8, установленным на пружинах 9, штуцера 10 для подвода сжатого газа в полость дозатора.

Пример. Проведены испытания с дозатором данной конструкции (чертеж N 9Б. 1739.000.00, изготовлен в ГНЦ НИИАР) по дозированию материала-имитатора с неудовлетворительной сыпучестью - цемента марки "600" - с подачей сжатого газа над клапаном и без нее. Загрузка составляла 2,0 кг.

Режим дозирования:

интервал между срабатыванием клапана 2,7 с;

время выдачи порции продукта 0,3 с;

один цикл дозирования составлял пять срабатываний клапана, после чего отдозированный продукт взвешивался на весах марки "ВЛКТ-500";

подача сжатого газа в полость дозатора с избыточным давлением 40 мм вод. ст., что составляло расход газа 20 л/ч.

1) Клапан закрыт. Никакого движения газа или продукта не происходит. Весь материал насыщен газом с избыточным давлением P.

2) Момент открывания клапана. Порция дозируемого материала выталкивается из полости дозатора избыточным давлением газа вместе с небольшой порцией газа. Одновременно за счет скачкообразного падения давления в слое насыщенного газом материала происходит обрушение его сводов в бункере дозатора.

3) Момент закрывания клапана. Над закрывающимся клапаном формируется следующая порция дозируемого материала из осыпающихся разрушенных сводов этого материала. В момент полного закрытия клапана прекращается всякое движение материала и газа, давление в полости дозатора становится стандартным статистическим P. Дозатор приведен в положение по пункту 1 и готов к новому срабатыванию клапана.

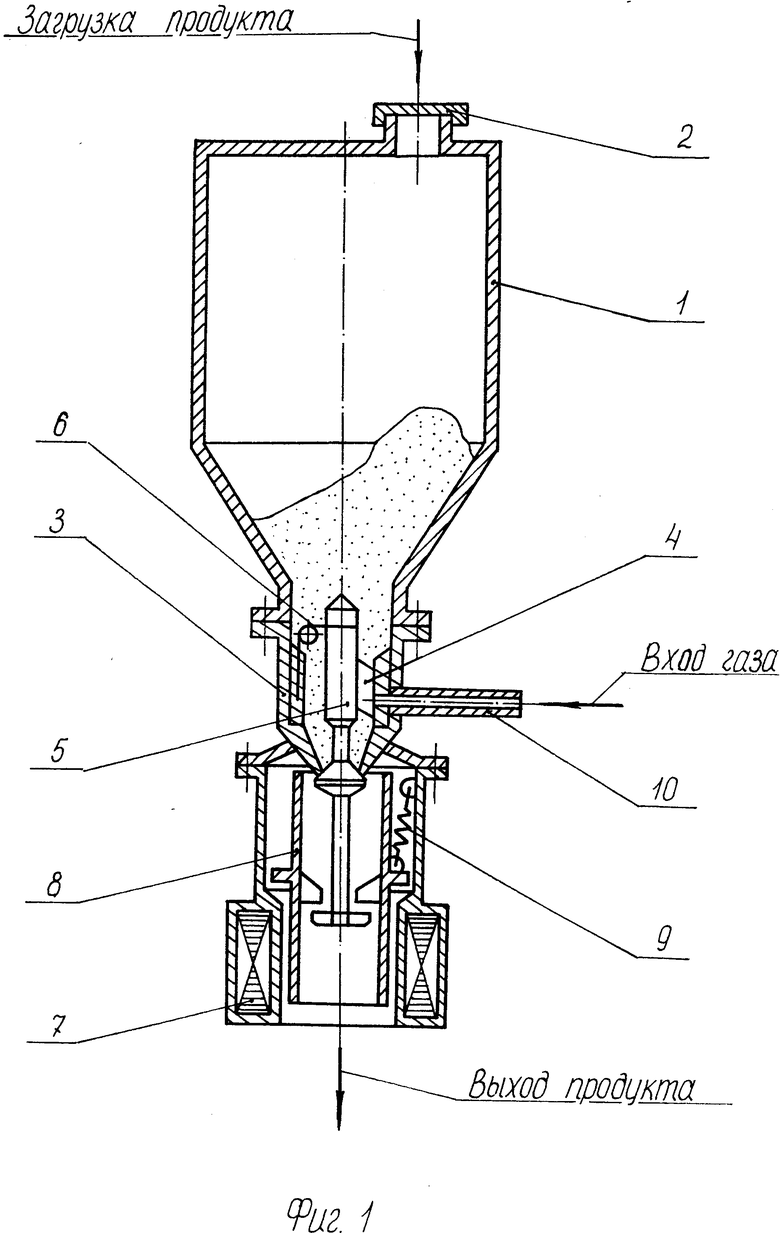

Результаты испытаний дозатора без подачи газа над клапаном (1) и с подачей газа (2) представлены на фиг. 2.

Приведенные графики дозирования подтверждают преимущества ввода сжатого газа над клапаном дозатора и, соответственно, насыщения им всего слоя дозируемого материала в бункере дозатора, так как это обеспечивает стабилизацию выдачи дозируемого продукта, а также вызывает существенное увеличение производительности дозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОНУКЛИДНЫХ ИСТОЧНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206134C1 |

| ДОЗАТОР СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2542638C1 |

| ДОЗАТОР С БУНКЕРОМ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2433939C1 |

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ РЕАКТОРА ОТ НАТРИЯ | 1997 |

|

RU2123210C1 |

| СПОСОБ И АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА УРАНА | 2001 |

|

RU2211884C1 |

| УСТРОЙСТВО ЗАЩИТЫ РЕАКТОРНЫХ УСТАНОВОК КОРПУСНОГО ТИПА ПРИ РАЗГЕРМЕТИЗАЦИИ ТРУБОПРОВОДОВ ПЕРВОГО КОНТУРА | 1998 |

|

RU2136061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ ОБЛУЧЕНИЯ В РЕАКТОРЕ | 2000 |

|

RU2176418C1 |

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ ОТ НАТРИЯ | 1998 |

|

RU2138867C1 |

| Способ автоматического дозирования сыпучих материалов и устройство для его осуществления | 2016 |

|

RU2620905C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ РЕАКТОРОВ С НАТРИЕВЫМ ТЕПЛОНОСИТЕЛЕМ | 1996 |

|

RU2091876C1 |

Способ дозирования сыпучих материалов в устройстве клапанного типа заключается в том, что постоянно подают в полость дозатора под клапаном сжатый газ с фиксированным избыточным давлением, формируют стабилизированную по массе порцию продукта, которую выносят при срабатывании клапана, формируют следующую порцию продукта для ее выноса в одном акте срабатывания клапана вместе с выносом предыдущей порции продукта за счет скачкообразного падения давления в полости дозатора. 2 ил.

Способ дозирования сыпучих материалов в дозаторе клапанного типа, заключающийся в том, что постоянно подают в полость дозатора над клапаном сжатый газ с фиксированным избыточным давлением, формируют стабилизированную по массе порцию продукта, которую выносят при срабатывании клапана, формируют следующую порцию продукта для ее выноса, отличающийся тем, что формируют следующую порцию продукта для ее выноса в одном акте срабатывания клапана вместе с выносом предыдущей порции продукта за счет скачкообразного падения давления в полости дозатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1550324, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1326893, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство 727544, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-03-10—Публикация

1994-10-12—Подача