Изобретение относится к режущим пластинам из твердого сплава с износостойким покрытием и обогащенной связующей фазой поверхностной зоной, а также к способам их изготовления. Более конкретно, настоящее изобретение относится к пластинам из твердого сплава с износостойким покрытием, в которых твердый сплав модифицирован так, что при данном химическом составе и размере зерен получены уникальные технологические свойства, связанные с одновременным получением очень большой прочности и высокой стойкости к пластической деформации.

Режущие пластины из твердого сплава с износостойким покрытием и обогащенной связующей фазой поверхностной зоной широко используются для машинной обработки стали и нержавеющих материалов. Благодаря обогащенной связующей фазой поверхностной зоне достигается увеличение площади наложения материала режущего инструмента.

Способы или процессы получения твердого сплава, содержащего WC, кубическую фазу (гамма-фазу) и связующую фазу, с обогащенными связующей фазой поверхностными зонами относятся к технологии, называемой градиентным обжигом, и описаны в ряде патентов и патентных заявок. Согласно, например, патентам США N 4277283 и 4610931, при этом используются азотсодержащие добавки, и обжиг проводится в вакууме, в то время как согласно патенту США N 4548786 в газовую фазу добавляется азот. В обоих случаях получается обогащенная связующей фазой поверхностная зона, которая в значительной степени обеднена кубической фазой. В патенте США 4830930 описано обогащение связующей фазой, получаемое декарбонизацией после обжига, за счет чего достигается обогащение связующей фазой, содержащей также и кубическую фазу.

В патенте США N 4649084 газообразный азот используется на этапе обжига, чтобы исключить лишний производственный этап и улучшить адгезию осаждаемого впоследствии окисного покрытия.

С точки зрения механики резания обогащение поверхностной зоны связующим металлом означает, что увеличивается способность твердого сплава поглощать деформацию и прекращать рост трещин. Таким способом получается материал с повышенной способностью противостоять разрушению за счет допущения больших деформаций или за счет предотвращения роста трещин по сравнению с материалом в основном такого же состава, но гомогенной микроструктуры. Режущий материал, таким образом, приобретает большую прочность.

В процессе градиентного обжига согласно известной технологии вакуумного обжига азотсодержащего твердого сплава азот обычно добавляется за счет добавки небольшого количества азотсодержащего сырья. За счет того что активность азота в атмосфере печи при обжиге ниже средней активности азота в кубической фазе, азотсодержащая кубическая фаза будет отдавать азот через жидкую связующую фазу в атмосферу печи. По поводу кинетики этого процесса растворения имеется ряд разногласий. Есть такое мнение, что когда азот выходит, это создает условия для полного растворения кубической фазы в поверхностной зоне материала. Считается, что этот процесс управляется диффузией азота и диффузией металлических компонент кубической фазы. В результате объем, который раньше был занят кубической фазой, после ее растворения занимается жидким связующим металлом. В этом процессе обогащенная связующей фазой поверхностная зона создается после отверждения связующей фазы. Металлические компоненты в растворенной кубической фазе диффундируют внутрь и осаждаются на доступной нерастворенной кубической фазе, остающейся в материале. Поэтому содержание этих элементов увеличивается в зоне, находящейся внутри обогащенной связующей фазой поверхностной зоны в то же самое время, в какое достигается соответствующее снижение содержания связующей фазы,

Характеристическое распределение Co, Ti и W в зависимости от расстояния до поверхности твердого сплава при обогащении связующей фазой) полученном в вышеуказанном процессе, показано, например, на фиг.1 описания к патенту США N 4830930. С самого края имеется поверхностная зона, обогащенная связующей фазой и полностью или частично обедненная кубической фазой. Внутри этой поверхностной зоны имеется участок с обогащением металлическим элементом (элементами), присутствующим в кубической фазе, в частности Ti, Ta и Nb, и где содержание связующей фазы гораздо ниже среднего содержания связующей фазы в твердом сплаве. Снижение содержания связующей фазы для твердого сплава, содержащего примерно 6 мас. % кобальта и 9 мас.% кубической фазы, может составлять до 2 мас.%, то есть относительное снижение может составлять до 30%. В этой зоне легко появляются трещины, что оказывает решающее влияние на частоту разрушения при машинной обработке.

Теперь оказалось, что, если обожженный по существу в вакууме содержащий азот твердый сплав с обогащенной связующей фазой поверхностной зоной подвергается обработке газообразным азотом при температуре, при которой связующая фаза является жидкой, то его прочность можно увеличить еще больше. Это улучшение прочности достигается одновременно с тем, что устойчивость к пластической деформации остается по существу неизменной. Таким образом, режущую пластину можно использовать в таких применениях, в которых на сегодняшний день требуется использовать два или более классов имеющих гомогенную структуру режущих пластин.

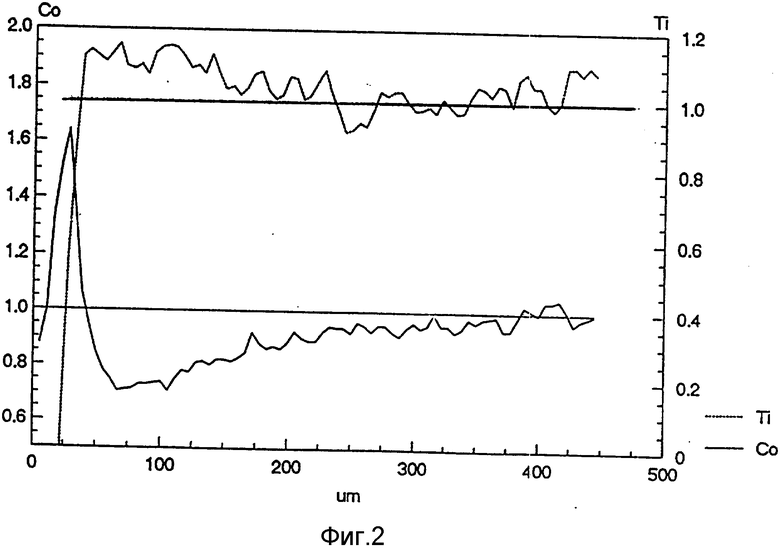

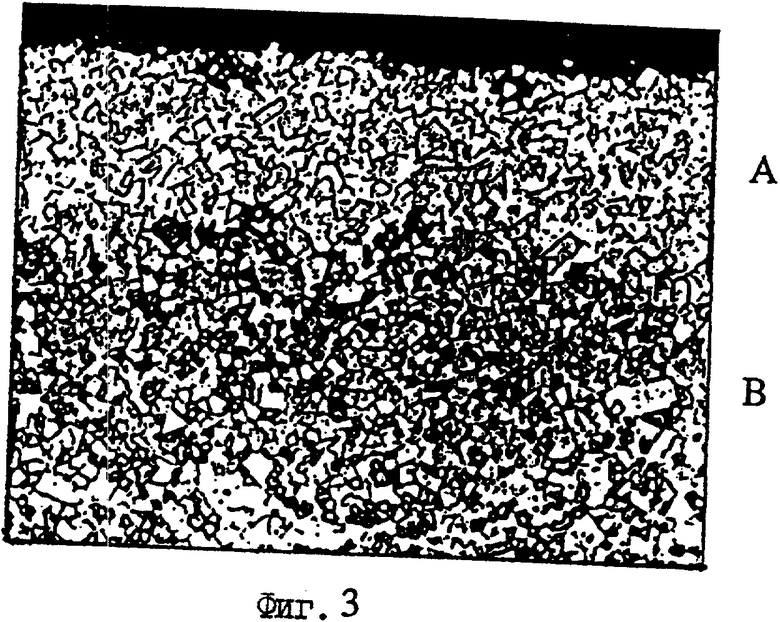

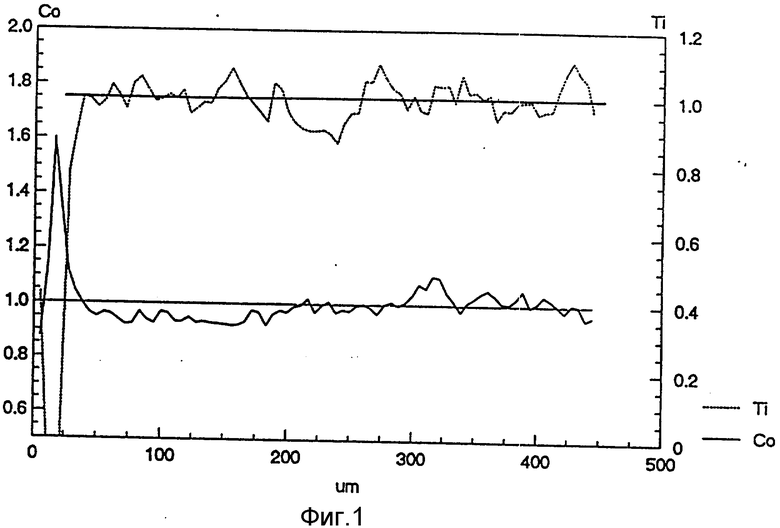

На фиг. 1 показано распределение Co и Ti в зависимости от расстояния до поверхности обогащенного связующей фазой твердого сплава, соответствующего настоящему изобретению; на фиг. 2 - распределение Co и Ti в зависимости от расстояния до поверхности обогащенного связующей фазой твердого сплава, соответствующего известному уровню техники; на фиг. 3 - микрофотография увеличенной в 1200 раз поверхностной зоны предлагаемого твердого сплава, где A есть поверхностная зона, обогащенная связующей фазой и по существу свободная от кубической фазы, а B есть верхняя часть соответствующей настоящему изобретению зоны.

Настоящее изобретение относится к процессу, проводимому после градиентного обжига и представляющему собой отдельный этап или входящему в процесс градиентного обжига и состоящему из обжига в вакууме или в инертной атмосфере азотсодержащего твердого сплава. Процесс состоит из подачи газообразного азота в печь для обжига при давлении порядка 40-400 мбар, предпочтительно 150-350 мбар, и температуре от 1280 до 1430oC, предпочтительно от 1320 до 1400oC. Подходящее время обработки газообразным азотом составляет 5-100 мин, предпочтительно 10-50 мин. Газообразный азот поддерживается при температуре отверждения связующей фазы, равной примерно 1275- 1300oC. Основной эффект, тем не менее, достигается, даже если связующая фаза отверждается в вакууме или в инертной атмосфере. Особенно удобно ввести время выдержки для обработки газообразным азотом порядка 5-50 мин при температуре 1350-1380oC и давлении 200-350 мбар для твердых сплавов с содержанием кубической фазы 6 - 10 мас.% или при температуре 1280 - 1320oC и давлении 50-150 мбар для содержания кубической фазы 8 - 15 мас.%.

Соответствующий настоящему изобретению процесс в частности предполагается использовать для обогащенного связующей фазой твердого сплава, полученного обжигом в вакууме или в инертной атмосфере при очень низком давлении азота или азотсодержащего материала. Он эффективен для твердого сплава, содержащего титан, тантал, ниобий, вольфрам, ванадий и/или молибден, и для связующей фазы на базе Co и/или Ni. Оптимальное сочетание прочности и стойкости к пластической деформации получается, когда количество кубической фазы, выраженное как суммарное содержание металлических элементов, образующих кубические карбиды, то есть Ti, Ta, Nb и т.д., составляет от 6 до 15 мас. %, предпочтительно от 7 до 10 мас.% при содержании титана 0,4-10 мас.%, предпочтительно 1-4 мас.% для токарной обработки и 2-10 мас.% для фрезерной обработки, а если содержание связующей фазы составляет от 3,5 до 12 мас.%, то предпочтительно от 5 до 7,5 мас.%, для токарной обработки и предпочтительно от 6 до 12 мас.% для фрезерной обработки.

Содержание углерода может быть ниже соответствующей насыщению углеродом величины и соответствовать максимум CO8, предпочтительно CO2-CO8.

С помощью соответствующего настоящему изобретению способа получается твердый сплав повышенной прочности и стойкости к пластической деформации, содержащий WC и кубические фазы карбонитрида и/или карбида, предпочтительно содержащий Ti в связующей фазе на базе Co и/или Ni и имеющий обогащенную связующей фазой поверхностную зону толщиной предпочтительно <50 мкм. Внутри обогащенной связующей фазой части находится зона толщиной <300 мкм, предпочтительно <200 мкм, с содержанием связующей фазы порядка 0,85-1, предпочтительно 0,9-1, а наиболее предпочтительно 0,92-1 от ее содержания во внутренней части твердого сплава и с содержанием кубической фазы по существу постоянным и равным ее содержанию во внутренней части твердого сплава. Обогащенная связующей фазой зона по существу свободна от кубической фазы, то есть она содержит WC и связующую фазу за исключением самой поверхности, где доля кубической фазы x<50 об.%. Максимальное связующей фазы в обогащенной связующей фазой зоне на расстоянии от поверхности около 10-30 мкм в 1,1 раза, а предпочтительно в 1,25-2 раза больше ее содержания во внутренней части твердого сплава.

Целесообразно, чтобы соответствующий настоящему изобретению твердый сплав с помощью химического или физического осаждения из паровой фазы был покрыт тонким износостойким покрытием. Предпочтительно, чтобы при этом на крайний внутренний слой был наложен слой из карбида, нитрида или карбонитрида титана. Перед нанесением покрытия твердый сплав очищается, например, пескоструйной очисткой, так что возможный графит и кубическая фаза по существу удаляются.

Настоящее изобретение улучшает свойства твердого сплава. При его использовании в материале не образуется зона, в которой облегчено распространение трещин. В результате получается твердый сплав гораздо большей прочности, чем это возможно с помощью известной технологии. За счет выбора состава твердого сплава с большой устойчивостью к пластической деформации с помощью настоящего изобретения можно добиться сочетания очень большой прочности и стойкости к пластической деформации, обеспечивающего получение твердого сплава с уникальными свойствами.

Пример 1. Из порошковой смеси, содержащей 1,9 мас.% TiC, 1,4 мас.% TiCN, 3,3 мас. % TaC, 2,2 мас.% NbC, 6,5 мас.% Co, а в остальном WC с надстехиометрическим содержанием углерода 0,15 мас. %, были выпрессованы токарные пластины CNMG-120408. Пластины проходили обжиг в атмосфере водорода при температуре до 450oC для депарафинизации, затем в вакууме при температуре 1350oC, а затем в атмосфере защитного газа Ar в течение 1 ч при температуре 1450oC. Это представляло собой полностью стандартный обжиг.

В процессе охлаждения проводилась соответствующая настоящему изобретению обработка атмосферой азота при температуре 1375oC и давлении 300 мбар в течение 30 мин, затем следовало охлаждение в атмосфере азота до 1200oC, после чего азот заменялся на аргон.

После этого поверхностная структура режущей пластины представляла собой обогащенную связующей фазой зону толщиной 25 мкм, по существу свободную от кубической фазы, ниже которой лежала зона, слегка обедненная связующей фазой, 0,91-1 от содержания во внутренней части пластины, и не имеющая заметного обогащения кубической фазой, фиг. 1.

На каждой поверхности пластин присутствовали частицы кубической фазы, занимая вместе с Co, WC и графитом около 40% площади. Внутренняя часть пластин имела C-пористость, равную CO4. После традиционного снятия фасок и очистки присутствовавшая на поверхности часть кубической фазы удалялась. Режущие пластины покрывались с помощью традиционного химического осаждения из паровой фазы слоем TiC или TiN толщиной 8 мкм.

Пример 2 (см. также пример 1). Из такого же порошка, что использован в примере 1, были выпрессованы пластины такого же типа. Обжиг проводился согласно первой, стандартной, части процесса обжига, описанного в примере 1, то есть в атмосфере защитного газа Ar в течение необходимого времени выдержки при температуре 1450oC.

Структура поверхности состояла из обогащенной связующей фазой зоны толщиной 25 мкм, по существу свободной от кубической фазы. Ниже этой зоны была найдена зона толщиной 100-150 мкм, значительно обедненная связующей фазой, с минимальным содержанием связующей фазы равным около 70% от ее номинального содержания во внутренней части пластины и обогащенная кубической фазой, как показано на фиг. 2. Внутренняя часть пластин имела C-пористость, равную CO4. Такая структура типична для соответствующего известной технологии твердого сплава, полученного с помощью градиентного обжига. Снятие фасок и нанесение покрытий проводилось известными способами.

Пример 3. Для пластин CNMG-120408 из примеров 1 и 2 было проведено испытание, представлявшее собой прерывистую токарную обработку обычной низкоуглеродной стали. Использовались следующие параметры режима резания: скорость 80 м/мин, подача 0,30 мм/об, глубина резания 2,0 мм.

До разрушения каждой из пластин на ней срабатывалось тридцать режущих кромок. Среднее время жизни соответствующих настоящему изобретению пластин составило 4,6 мин, а для пластин, изготовленных по известной технологии,- 1,3 мин.

Пример 4. Для пластин из примеров 1 и 2 было проведено испытание: представлявшее собой непрерывную токарную обработку улучшенной закалкой и отпуском стали с твердостью по Бринеллю, равной 280. Использовались следующие параметры режима резания: скорость 250 м/мин, подача 0,25 мм/об, глубина резания 2,0 мм.

Работа приводила к пластической деформации режущей кромки, которую можно было наблюдать в виде изношенного участка на задней поверхности пластины. Время, необходимое для получения участка шириной 0,40 мм было измерено для пяти режущих кромок каждой пластины. Средний срок службы инструмента для соответствующих настоящему изобретению пластин составил 10,9 мин, а для пластин, изготовленных по известной технологии - 11,2 мин.

Из примеров 3 и 4 следует, что соответствующие настоящему изобретению пластины имеют значительно большую прочность, чем пластины, соответствующие известной технологии, без значительного снижения устойчивости к деформации.

Пример 5. Из порошка, содержащего 5,5 мас.% TiC, 1,9 мас.% TiCN, 5 мас. %TaC, 2,5 NbC, 9,5 Co, а в остальном WC с надстехиометрическим содержанием углерода 0,05 мас. %, были выпрессованы фрезерные пластины SPKR-1203-EDR. Пластины проходили обжиг как ив примере 1, но температура обжига составляла 1450oC, а при охлаждении обработка проводилась в течение 20 мин при температуре 1310oC и давлении 125 мбар в атмосфере азота.

Исследование структуры показало наличие обогащенной связующей фазой зоны толщиной 15 мкм, по существу свободной от кубической фазы, фиг. 3. Под этой поверхностной зоной лежала более толстая, незначительно обедненная связующей фазой зона, с содержанием связующей фазы менее, чем на 10% ниже номинального.

На поверхности имелись частицы кубической фазы, занимая вместе с WC и связующей фазой <10% площади. C-пористости пластины не имели.

После традиционного снятия фасок и очистки значительная часть присутствовавшей на поверхности кубической фазы удалялась, особенно в районе, близком к кромке. Режущие пластины покрывались с помощью традиционного химического осаждения из паровой фазы слоем TiC или TiN толщиной 6 мкм.

Пример 6 (см. также пример 5). Из такого же порошка, что использован в примере 5, были выпрессованы заготовки такого же типа, а обжиг пластин проводился согласно первой, стандартной, части процесса обжига, описанного в примере 5, то есть в атмосфере защитного газа Ar в течение необходимого времени выдержки при температуре 1410oC. Охлаждение проводилось в защитной атмосфере Ar. Структура поверхности пластины состояла из обогащенной связующей фазой зоны толщиной 15 мкм, по существу свободной от кубической фазы. Ниже этой зоны находилась зона толщиной 100-130 мкм, значительно обедненная связующей фазой, с минимальным содержанием связующей фазы равным около 30% от ее номинального содержания во внутренней части пластины и до соответствующей степени обогащенная кубической фазой. Внутренняя часть пластин не обладала C-пористостью. Такая структура типична для соответствующего известной технологии твердого сплава, полученного с помощью градиентного обжига.

Снятие фасок и нанесение покрытий проводилось согласно примеру 5.

Пример 7. С помощью фрезерных пластин из примеров 5 и 6 фрезерная обработка улучшенной закалкой и отпуском стали SS-2541 проводилась в виде торцевого фрезерования заготовки толщиной 50 мм. Фрезерование проводилось в виде однозубчатого фрезерования, диаметр корпуса фрезы составлял 125 мм. Корпус фрезы располагался так, что ее центр находился над выходящим краем заготовки. Использовались следующие параметры режима резания: скорость 90 м/мин, подача 0,3 мм/об, глубина резания 2 мм.

Время, необходимое для разрушения пластины измерялось для 20 режущих кромок. Средний срок службы инструмента для соответствующих примеру 5 пластин составил 9,3 мин, для соответствующих примеру 6 пластин - 3,2 мин. Это означает, что соответствующие настоящему изобретению пластины имеют значительно улучшенную прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| ТВЕРДЫЙ СПЛАВ С АЛЬТЕРНАТИВНЫМ СВЯЗУЮЩИМ ВЕЩЕСТВОМ | 2017 |

|

RU2731925C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ С ПОВЕРХНОСТНОЙ ЗОНОЙ, ОБОГАЩЕННОЙ СВЯЗУЮЩЕЙ ФАЗОЙ, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2116161C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2018 |

|

RU2758426C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2758424C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2766604C2 |

| ВСТАВКА РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2131329C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2726161C2 |

| СНАБЖЕННЫЙ ПОКРЫТИЕМ РЕЖУЩИЙ ИНСТРУМЕНТ | 2018 |

|

RU2760426C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2012 |

|

RU2618035C2 |

Изобретение относится к режущей пластине и способу ее получения из твердого сплава повышенной прочности и стойкости к пластической деформации, содержащего WC, кубические фазы карбида и/или карбонитрида в связующей фазе на основе Со и/или Ni и имеющего обогащенную связующей фазой поверхностную зону. Содержание связующей фазы в пластине составляет 3,5 - 1,2 мас.%. В зоне под обогащенной связующей фазой зоной содержание связующей фазы составляет 0,85 - 1 от ее содержания во внутренней части пластины, а содержание кубических фаз по существу постоянно и равно их содержанию во внутренней части пластины. 2 с. и 4 з.п.ф-лы, 3 ил.

| US, патент США N 4830930, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-20—Публикация

1993-02-19—Подача