Изобретение относится к машиностроению и касается области лазерных технологий, в частности способа изготовления дисковых пил с помощью лазера. Оно может быть использовано для изготовления любого режущего инструмента аналогичной конструкции.

Значительный рост объема выпуска и потребления в деревообрабатывающей промышленности новых материалов поставил новые требования к инструменту, от которого в первую очередь зависят производительность и улучшение качества обработки, а также снижение их стоимости. При этом дисковые пилы в этих технологиях занимают главенствующее положение. Чем выше качество режущей кромки и надежность дисковой пилы в работе, тем более прост и эффективен технологический процесс. Старые методы изготовления дисковых пил не отвечают всем требованиям, которые предъявляет к ним современный технологический процесс.

Так, например, известен способ изготовления дисковых пил, в котором вырезание фасонных контуров зубьев производится лазерным лучом при сочетании возвратно-поступательного движения лазера и поворота заготовки [1].

Однако данная технология предусматривает только лишь вырезку заготовки дисковой пилы и не гарантирует ее качество после последующих операций, например, наплавки и термообработки.

Наиболее близким способом того же назначения к предлагаемому по совокупности признаков является способ обработки инструмента, в котором свариваемую режущую кромку твердого сплава подвергают совместно с резцом воздействию луча большой тепловой мощности. При этом тепло, выделяющееся в процессе обработки, выполняет несколько функций, включающих испарение, расплавление части материала поверхностного слоя резца рядом с режущей кромкой, а в некоторых случаях - части материала самой режущей кромки. Тонкая жидкая пленка материала резца, образующаяся рядом с режущей кромкой, быстро затвердевает, образуя слой сплава, обладающий более высокой твердостью и коррозионной стойкостью, чем сплав, из которого изготовлен резец [2].

Вышеуказанная технология обеспечивает сваривание твердого сплава с основой резца, однако она мало пригодна для изготовления резцов дисковой пилы, т. к. профиль ее очень сложен, в силу чего не всегда удается с должным качеством наплавлять твердые наплавки на уже вырезанную заготовку. К тому же температурные напряжения, возникающие при вышеуказанной обработке, существенно ухудшают свойства твердосплавной вставки, которая по своему химическому составу и физическим свойствам значительно отличается от основы, с которой она сваривается.

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится отсутствие в известном способе технологических приемов и режимных условий, обеспечивающих низкие затраты на производство дисковых пил и получение высокого качества ее режущих элементов - зубьев. Предварительное вырезание диска пилы и дальнейшая обработка зубьев путем наплавки на них твердосплавной режущей кромки с помощью лазера не обеспечивает стопроцентную надежность во время работы и в значительной мере усложняет и удлиняет технологический цикл изготовления пил в целом.

Сущность изобретения заключается в следующем. Изобретение направлено на снижение затрат при изготовлении дисковых пил и улучшение их качества при соответствующей надежности в работе.

Указанная задача решается за счет достижения технического результата при осуществлении изобретения, заключающегося в эффективном технологическом процессе - способе, который обеспечивает минимально возможный уровень затрат на изготовление дисковых пил и гарантирует при этом их высокое качество при соответствующей надежности в работе.

Указанный технический результат при осуществлении изобретения достигается тем, что известный способ изготовления дисковых пил с помощью лазера включает подготовленную операцию, в результате которой заготовка для дисковой пилы совместно с кристаллизатором нагревается в защитной атмосфере до 200-250oC с помощью расфокусированного луча лазера. Далее поверхность, на которую наплавляют затем твердый сплав, подвергается обработке сфокусированным лучом вышеуказанного лазера, который сканирует по обрабатываемой поверхности по синусоиде и частотой 50-150 Гц и амплитудой, равной толщине зуба, а затем только производится вырезка зубьев пилы, при этом во время операции наплавки фокус луча лазера заглубляется на 3-8 мм относительно наружной поверхности диска, а во время операции вырезки выводится на линию раздела фаз и поддерживается относительно линии реза с точностью ± 0,1 мм.

Технический результат достигается также тем, что во время операции подготовки и наплавки твердого сплава поверхность обрабатываемого диска пилы перемещается относительно луча лазера, в то время как в процессе вырезки пилы уже луч лазера перемещают по трем координатам относительно боковой поверхности диска пилы.

Технический результат достигается также тем, что следом за операцией вырезки зубьев пилы последняя разводится и термообрабатывается одновременно при помощи расфокусированного луча лазера и локального обдува диска пилы, при этом сначала вышеуказанной операции подвергаются только нечетные зубья дисковой пилы, а затем, после поворота последней на 180o относительно луча лазера, обрабатываются оставшиеся четные зубья дисковой пилы.

Изложенная выше совокупность признаков обеспечивает достижение указанного технического результата, чем обусловливается причинно-следственная связь между признаками и техническим результатом и существенность признаков формулы изобретения.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и изучение источников, содержащих сведения об аналогах изобретения, позволили установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения, а определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемом объекте, изложенных в формуле изобретения. Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию изобретательского уровня заявитель провел дополнительный анализ известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что изобретение не следует для специалиста явным образом из известного уровня техники, т.е. соответствует требованию "изобретательский уровень" по действующему законодательству.

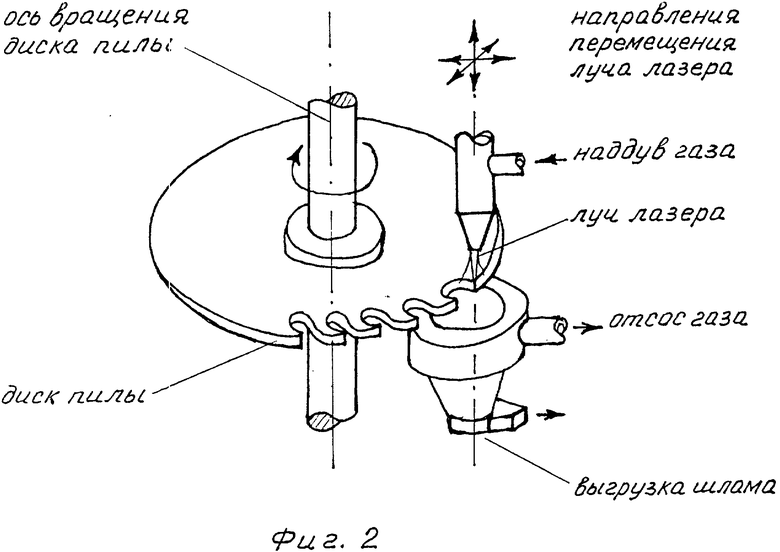

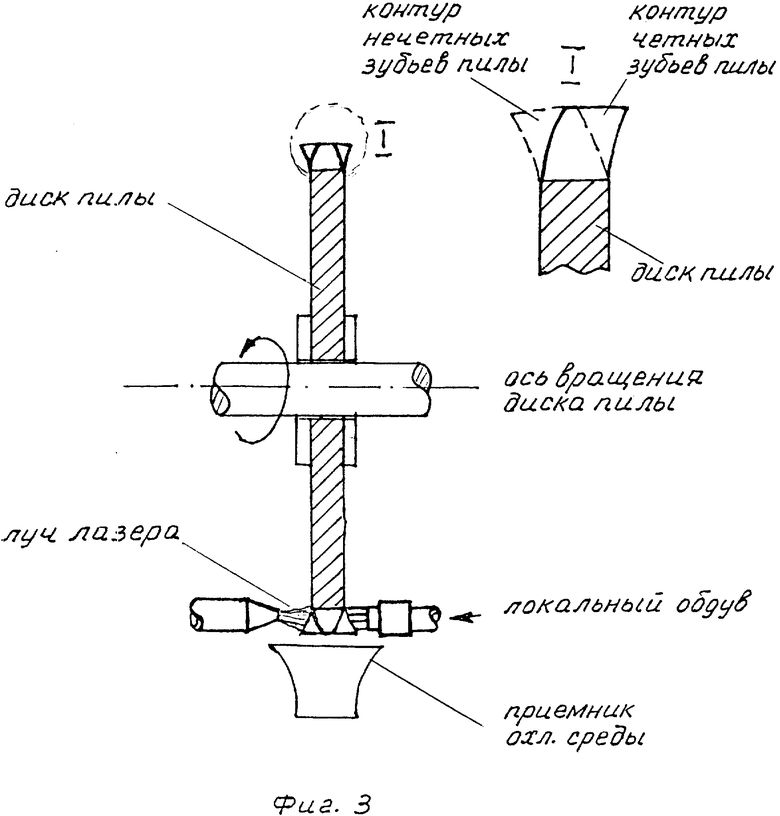

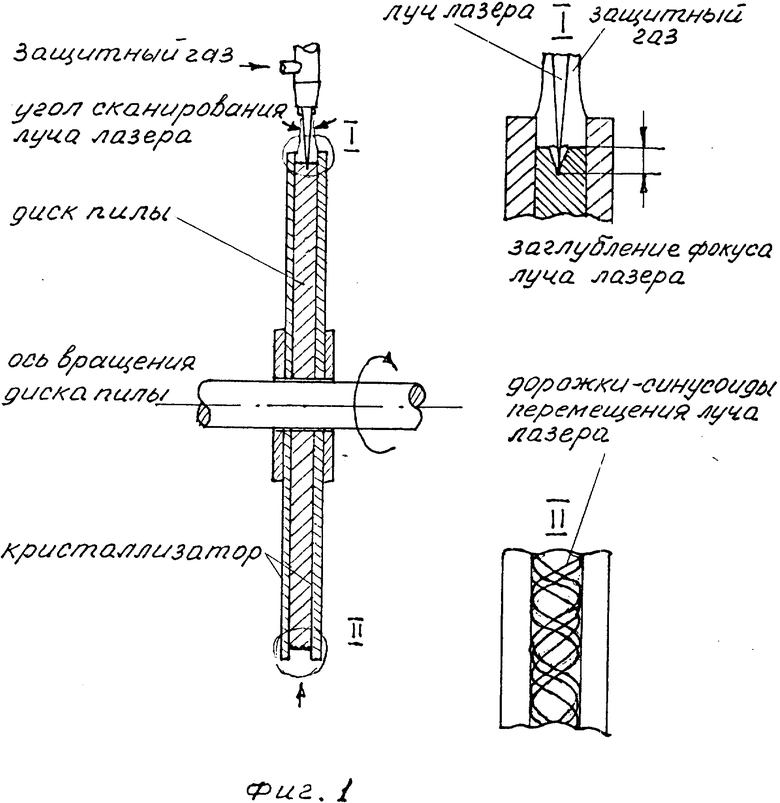

На фиг.1 представлена схема расположения лазера по отношению к обрабатываемому диску пилы по время подготовительной операции и во время наплавки на диск пилы твердого сплава; на фиг.2 - схема расположения луча лазера относительно обрабатываемого диска пилы во время вырезки; на фиг.3 - схема расположения луча лазера относительно обрабатываемого диска во время операций разводки и термообработки.

Подготовленный для пилы диск заключается в кристаллизатор, конструкция которого выполнена известным способом, например, как показано на фиг. 1, в виде двух медных дисков с диаметром, большим диаметра диска пилы. Расфокусированный луч лазера направляют на открытую поверхность диска, который совместно с кристаллизатором приводится во вращение. В зону встречи луча лазера с поверхностью диска производится наддув инертного газа, например, аргона. После достижения температуры обрабатываемого диска и кристаллизатора 200-250oC луч лазера фокусируется, при этом фокус его заглубляется на 3-8 мм ниже наружной поверхности диска и приводится в колебательное движение с частотой, равной 50-15 Гц, и амплитудой, равной ширине диска, пилы, а сам диск совместно с кристаллизатором приводится во вращение. Луч лазера проплавляет на поверхности диска синусоидальную дорожку, в зону которой впрыскивается с помощью рабочего газа мелкодисперсный порошок специального состава. При встрече с жидкой ванной обрабатываемого диска и воздействии луча лазера вышеуказанный порошок, частично расплавляясь и перемешиваясь с основным металлом обрабатываемого диска, тут же кристаллизуется. Операцию наплавки ведут с помощью газового CO2-лазера мощностью 2 кВт при толщине жидкого слоя не более 1 мм со скоростью 1-2 с и продолжают до тех пор, пока вся торцевая поверхность обрабатываемого диска пилы не будет заполнена слоями кристаллизуемой массы на глубину 2-7 мм. При этом во время вышеуказанной операции каждая последующая синусоидальная дорожка наплавки смещена не более чем на половину своей ширины относительно предыдущей. Далее обрабатываемый диск отсоединяется от кристаллизатора и подвергается операции резки. Причем, как показано на фиг. 2, диск пилы устанавливается на вращающийся стол горизонтально, а сфокусированный луч лазера направляется перпендикулярно его боковой поверхности и перемещается относительно наружной поверхности диска пилы по трем координатам. Фокус луча лазера выводится на линию раздела фаз и поддерживается во время операции вырезки пилы с точностью ±0,1 мм относительно линии реза. После вырезки пила подвергается разводке и термообработке одновременно с помощью расфокусированного луча лазера и локального обдува обрабатываемого диска пилы, как это показано на фиг.3. Обдув может производиться как газом или паром, так и любой жидкостью, способствующей эффективному образованию перенасыщенных метастабильных структур высокой дисперности. При этом сначала обрабатываются нечетные зубья пилы, а после поворота диска на 180o относительно луча обрабатываются оставшиеся четные зубья пилы. Это позволяет не только снять температурные напряжения, возникшие в диске пилы во время операции вырезки, но и обработать ее зубья соответствующим образом, придав им требуемую форму и необходимые прочностные характеристики. Следует отметить, что совмещение операции разводки и термообработки, как и использование во всех технологических операциях одного и того же лазера, существенно снижают капитальные затраты на весь технологический комплекс в целом (ввиду высокой стоимости лазерных установок). К тому же эксплуатационные и энергетические затраты при этом также уменьшаются, т.к. нет необходимости производить дополнительные операции по установке и транспортировке, а также отпадает необходимость в повторном нагреве и охлаждении обрабатываемого диска пилы.

Данный способ изготовления дисковых пил позволяет снизить капитальные затраты на технологический комплекс в целом и существенно сократить время и трудозатраты на их производство. Причем качество режущей кромки дисковой пилы после разводки и термообработки значительно возрастает, а прочностные характеристики во много раз превышают аналогичные показатели дисковых пил, изготовленных по другим технологиям, например дисковых пил с армированным твердым сплавом или с приваренными режущими кромками из твердого сплава.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании данного изобретения следующей совокупности условий:

средство, воплощающее изобретение при его осуществлении, предназначено для использования в промышленности, а именно для изготовления дисковых пил с повышенным качеством и сниженной трудоемкостью;

для изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеуказанных в заявке способа и известных до даты приоритета средств и методов;

средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОТНО ПИЛЫ | 2004 |

|

RU2277459C1 |

| СПОСОБ СВАРКИ ТРУБ ИЗ ПЛАКИРОВАННОЙ ЛЕНТЫ | 1996 |

|

RU2108178C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1996 |

|

RU2113512C1 |

| НОЖОВОЧНОЕ ПОЛОТНО | 1994 |

|

RU2071879C1 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

| Полотно пилы по металлу | 2024 |

|

RU2834793C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089336C1 |

Изобретение относится к машиностроению, в частности к способу изготовления дисковых пил с помощью газового СО2 - лазера. Оно может быть использовано в любом технологическом процессе, предназначенном для выпуска аналогичной продукции. Сущность изобретения: способ включает пять операций, представляющих один технологический процесс. Две операции - подготовку диска пилы и наплавку на него твердого сплава осуществляют внутри кристаллизатора с перемещением обрабатываемой поверхности относительно луча лазера. Третью операцию вырезки пилы осуществляют вне кристаллизатора, перемещая уже луч лазера относительно боковой поверхности обрабатываемого диска пилы по трем координатам с точностью ± 0,1 мм. А четвертую и пятую операции - разводку пилы и термообработку осуществляют одновременно с применением расфокусированного луча лазера и локального обдува диска пилы. Этим операциям сначала подвергают только нечетные зубья пилы, а затем после поворота диска пилы на 180o относительно луча лазера, обрабатывают оставшиеся четные зубья пилы. 2 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент N 3444904, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, патент N 0191203, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1995-08-31—Подача