Изобретение относится к машиностроению, конкретно к вопросам технологии лазерной сварки, в частности к способу сварки труб из плакированной ленты.

Лазерная сварка прочно заняла ведущее место в машиностроении. Однако при сварке разнородных металлов, в том числе плакированных, возникли определенные трудности. Металлы, входящие в состав биметалла, как правило, резко отличаются друг от друга по своим свойствам, что, являясь основой для их совместного использования, в то же время препятствует качественному соединению их с помощью сварки.

Известен способ лазерной сварки разнородных металлов, в котором луч лазера первоначально дифокусируют и направляют в зону стыка в виде пятна размером не более 10 мм, а затем вновь фокусируют его и смещают относительно прогретого пятна в сторону тугоплавкого металла на 0,1 - 1,0 мм до его расплавления. При этом менее тугоплавкий металл расплавляется в результате контакта с расплавом более тугоплавкого металла [1].

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что известный способ не гарантирует качество сварного соединения, т.к. в момент расплава тугоплавкого металла легкоплавкий металл уже закипает и начинает интенсивно перемешиваться с тугоплавким, образуя пористый и неоднородный по химическому составу шов.

Известен другой способ изготовления круглых цилиндрических втулок, в котором с целью получения продольного стыка в биметаллической цилиндрической втулке используют импульсный лазер, луч которого каждый раз смещают относительно своего первоначального положения на 50-70% длины диаметра свариваемого пятна, причем луч лазера направляют под углом 10-45o к радиальной плоскости и смещают ось луча относительно стыка на расстояние 5-70% диаметра луча [2].

Одной из причин, препятствующих достижению требуемого технического результата при использовании способа, является то, что известный способ может быть реализован только при наличии системы видеоконтроля и механизмов перемещения, управляемых с помощью компьютера. Лишь в этом случае обеспечивается высокое качество сварки и ее хорошая воспроизводимость. Все это усложняет процесс сварки в целом и делает его дорогостоящим и малоприемлемым в промышленности.

Известен способ сварки металлических двухслойных материалов, в котором процесс сварки осуществляют с помощью лазерного луча, сфокусированного в месте стыка свариваемых поверхностей. При этом предварительный прогрев свариваемых поверхностей осуществляют за счет расходимости лазерного луча и многократного отражения расходящихся лучей от стенок (прототип) [3].

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относится отсутствие в известном способе технологических приемов и режимных условий, которые обеспечивали бы наиболее низкие затраты на производство сварки труб из плакированной ленты при высоком качестве свариваемого шва. В известном способе из-за малой расходимости лазерного луча и спонтанного рассеивания очень низка эффективность предварительного разогрева свариваемых поверхностей. К тому же непосредственное воздействие сфокусированного лазерного луча на жидкую ванну металла не позволяет получить шов, идентичный по химическому составу со свариваемым из-за перегрева последнего. Излишний перегрев свариваемого металла в зоне стыка отрицательно влияет на геометрические параметры свариваемого шва. При таком процессе сварки часть свариваемого металла в зоне соприкосновения лазерного луча в жидкой ванной начинает уже испаряться, в то время как основная часть металла еще не нагрета до точки его плавления, вследствие чего она вступает в контакт с жидкой ванной в переохлажденном состоянии. Все вышесказанное препятствует образованию сварного соединения с наперед заданным химическим составом и необходимыми геометрическими параметрами.

Наиболее близким к изобретению является известный способ сварки труб из плакированной ленты, при котором выполняют подготовку штрипса, формовку трубы, сварку путем нагрева свариваемых поверхностей до температуры плавления основного металла и их сжатия и термообработку [4].

Однако в известном способе сварку выполняют методом сопротивления, что требует больших трудозатрат.

Изобретение направлено на улучшение процесса сварки труб из плакированной ленты с помощью лазера, в том числе на повышение качества свариваемых изделий и снижение общих трудозатрат при проведении процесса сварки. Другой задачей является обеспечение максимально возможной прибыли по сравнению с ранее известными решениями.

В результате решения поставленной задачи будет получен следующий технический результат. Энергетические затраты на проведение указанного процесса сварки труб из плакированной ленты будут существенно снижены, а его возможности расширены. Так, с помощью имеющихся в промышленности лазеров можно существенно увеличить толщину свариваемых труб, повысить качество свариваемого шва и обеспечить высокую производительность в случае автоматизации данного процесса. Следует отметить, что реализация данного способа обеспечит возможность сваривать толстостенные трубы с помощью сравнительно маломощных лазеров с гарантией высокого качества сварного соединения и высокой производительности. Суммарные затраты на освоение предложенного способа, включая затраты на создание комплекса и подготовку персонала, при всех прочих равных условиях будут также уменьшены по сравнению с ранее известными решениями.

Указанный технический результат при осуществлении изобретения достигается тем, что в предлагаемом способе сварки труб из плакированной ленты (штрипса) ее сначала обрабатывают и сваривают с помощью лазерной сварки, а далее производят термообработку сварного соединения. При этом свариваемые поверхности при изготовлении штрипса очищают от плакируемого металла и направляют в зону сварки под острым углом, где указанные поверхности с помощью двух сканирующих лазерных лучей прогревают до температуры расплава основного металла и сваривают за счет сжатия, после чего сварной шов покрывают плакирующим металлом и вновь обрабатывают расфокусированным лазерным лучом, причем лазерные лучи, осуществляющие сварку штрипса, сканируют вдоль и поперек свариваемых поверхностей.

Указанный технический результат достигается также тем, что лазерные лучи, осуществляющие сварку штрипса, синхронно перемещают относительно друг друга и частоту их поперечных колебаний задают так, что она превосходит частоту продольных колебаний. При этом сварочные лучи, осуществляющие сварку штрипса, не пересекают при своем сканировании зону стыка свариваемых поверхностей и не касаются их кромок.

Указанный технический результат достигается также тем, что частоту поперечных колебаний лазерных лучей, осуществляющих сварку штрипса, увеличивают по мере приближения их фокуса к месту стыка свариваемых поверхностей и уменьшают по мере удаления от него. При этом свариваемые поверхности при прогреве и сварке защищают от окисления инертным газом, например гелием, который вдувают в зону сварки в направлении, противоположном направлению движения штрипса.

Указанный технический результат достигается также тем, что плакирующий металл наносят на сварной шов в виде мелкодисперсного порошка, который вдувают в зону расфокусированного лазерного пучка в направлении, противоположном направлению движения штрипса. При этом сканируют расфокусированным лазерным пучком по сварному шву поперек со скоростью, превышающей скорость перемещения штрипса.

Указанный технический результат достигается также тем, что в качестве рабочего газа, осуществляющего транспортировку порошка, используют инертный газ, например гелий.

Указанный технический результат достигается также тем, что сварной шов обрабатывают одновременно с внешней и внутренней сторон свариваемого штрипса и охлаждают в дальнейшем за счет теплообмена с окружающей средой.

Изложенная выше совокупность признаков обеспечивает достижение указанного технического результата, т.е. позволяет сваривать плакируемый штрипс и гарантирует при этом высокое качество сварного соединения. Сканирующие лазерные лучи позволяют существенно уменьшить суммарные затраты на проведение процесса лазерной сварки и одновременно позволяют при всех прочих равных условиях сваривать трубы с большей толщиной стенки. Раздельное проведение операций сварки и наплавки плакируемого металла исключает образование в зоне сварки разнородных по составу сплавов и не требует дополнительной операции термообработки. Все вышеизложенное обуславливает причинно-следственную связь между признаками и техническим результатом и существенность признаков формулы изобретения.

Проведенный заявителем анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения. Следовательно, изобретение соответствует требованию "Новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию изобретательского уровня заявитель провел дополнительный анализ известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что изобретение не следует для специалиста явным образом из известного уровня техники и не вытекает из него логически, т.е. соответствует требованию "Изобретательский уровень" по действующему законодательству.

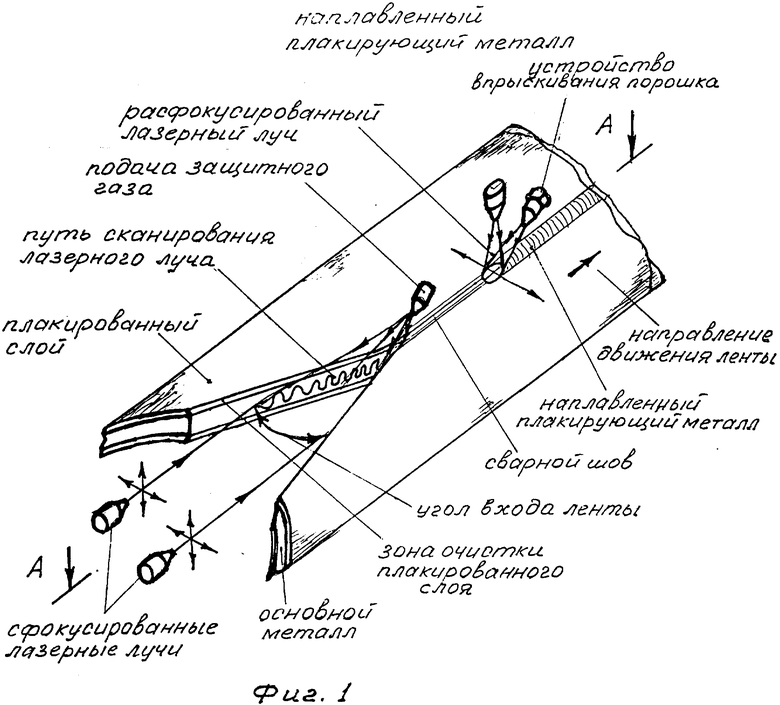

На фиг. 1 изображено взаимное расположение лазерных лучей по отношению к свариваемому штрипсу, вид сверху; на фиг. 2 - разрез А-А на фиг. 1 (направляющие элементы для формирования трубы из штрипса и сжатия ее при сварке не показаны).

Заявленный способ сварки труб из плакированной ленты включает подготовку штрипса для лазерной сварки, формирование из штрипса трубной заготовки, лазерную сварку ее и термообработку сварного шва. В процессе подготовки штрипса свариваемые поверхности очищают от плакируемого металла одним из известных способов, например с помощью шлифовального инструмента или любого другого устройства, обеспечивающего эффективное удаление плакирующего металла на 5-7 мм от предполагаемой оси сварного шва. Причем эту операцию проводят непосредственно перед формированием трубы из штрипса и подают свариваемые поверхности в зону сварки под острым углом (фиг. 1). При этом в процессе лазерной сварки, которую проводят с помощью сканирующих лазерных лучей, свариваемые поверхности интенсивно прогревают. С этой целью лазерные лучи синхронно перемещают вдоль и поперек торцов свариваемых поверхностей, при этом лазерные лучи не пересекают зону стыка и не касаются кромок свариваемых поверхностей, а частота сканирования вдоль торцов меньше частоты сканирования поперек торцов. Последняя возрастает по мере приближения фокуса лазерных лучей к месту стыка, т.е. при подходе к ванне жидкого металла, и наоборот уменьшается по мере удаления от него. Во время прогрева и при сварке свариваемые поверхности защищают от воздействия внешней среды с помощью инертного газа, например гелия, который вдувают в зону сварки в направлении, противоположном направлению движения штрипса. Это позволяет эффективно защищать зону сварки от кислорода и удалять все газы, выделяющиеся из свариваемых поверхностей во время их прогрева и расплава. В данном способе можно использовать и более двух лазерных лучей при условии, что они не будут пересекаться между собой и не будут нарушать ранее оговоренных условий. Все это позволяет качественно сваривать трубы с большой толщиной стенки с помощью маломощных лазеров, гарантируя высокое качество сварного шва и высокую производительность. После соединения свариваемых поверхностей на сварной шов наносят плакирующий металл и вновь подвергают обработке расфокусированным лазерным лучом. При этом плакирующий металл наносят на горячий шов в виде мелкодисперсного порошка сразу после сварки. Транспортировку порошка осуществляют с помощью инертного газа и вдувают порошок в зону расфокусированного лазерного луча в направлении, противоположном направлению движения штрипса. Расфокусированный лазерный луч сканирует поперек сварного шва со скоростью, превышающей скорость перемещения штрипса. Следует отметить, что данным способом можно сваривать штрипс, плакированный как с внутренней, так и с внешней стороны его поверхностей. Однако при сварке штрипса, плакированного с обеих сторон, количество расфокусированных лазерных лучей и узлов подачи плакирующего металла удваивается (фиг. 2), но мощность расфокусированных лазерных лучей при этом может быть также уменьшена в два раза. Все это позволяет в конечном счете организовать процесс сварки любых труб из плакированного штрипса в автоматическом режиме и с меньшими энергетическими параметрами сварочного оборудования. Данным способом можно производить сварку труб посредством одного мощного лазера, разделяя его луч на несколько параллельных лучей, например на три, на пять.

Такой комплексный подход к вопросам сварки труб из плакированной ленты позволяет четко контролировать и поддерживать температуру свариваемых поверхностей, исключая их перегрев и загрязнение побочными продуктами. При этом данный процесс легко поддается автоматизации, т.к. регулировка температуры свариваемых кромок осуществляется всего лишь изменением частот продольного и поперечного сканирования лазерных лучей, которые к тому же не нужно перестраивать, а их количество можно увеличить или уменьшить в случае необходимости. К достоинствам предложенного способа следует отнести и то, что под эту технологию сварки не нужно создавать специальное оборудование, т.к. имеющееся в промышленности оборудование по сварке труб легко вписывается в данный технологический процесс. К достоинствам последнего следует отнести и то, что с помощью существующих лазерных комплексов можно сваривать трубы с любой толщиной стенки, что исключает затраты на дорогостоящую разработку лазерного оборудования большей мощности. К тому же заменить неисправный лазер и обеспечить его надежность в предложенном способе сварки труб весьма легко и просто, что в конечном счете также повышает рентабельность предложенного способа сварки труб и обеспечивает его высокую надежность и экономичность в эксплуатации.

Таким образом, вышеприведенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- средство, воплощающее изобретение при его осуществлении, предназначено для использования в промышленности, а именно при сварке труб из плакированной ленты с помощью лазерных лучей;

- для изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, изобретение соответствует требованию "Промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА, НАПРИМЕР ДЛЯ СВАРНЫХ ТРУБ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2068324C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2104137C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2100162C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

| ЛАЗЕРНЫЙ КОМПЛЕКС ДЛЯ ПРОВОДКИ ТРУБОПРОВОДОВ | 1997 |

|

RU2116181C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ПИЛ С ПОМОЩЬЮ ЛАЗЕРА | 1995 |

|

RU2106948C1 |

Изобретение может быть использовано в любом технологическом процессе при сварке плакированных металлов. Свариваемые поверхности очищают от плакирующего материала. Нагрев свариваемых поверхностей ведут двумя сканирующими лучами. После сварки на сварной шов наносят плакирующий металл и обрабатывают его расфокусированным лучом. При этом существенно увеличивается толщина свариваемых труб и повышается их качество как за счет эффективного предварительного нагрева свариваемой ленты, так и из счет ее очистки и защиты от процессов окисления. Данным способом можно сваривать трубы с внешним и внутренним их плакированиями. 10 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 61-115188, B 23 K 15/00,1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5026967, B 23 K 26/00, 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 268826, B 23 K 26/02, 1989 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сварные плакированные трубы | |||

| Сумитото киндзоку | |||

| Sumitoto Metals, 1987, 39, N 1, с.35 - 45. | |||

Авторы

Даты

1998-04-10—Публикация

1996-08-28—Подача