Изобретение относится к устройствам для обработки металлов резанием, прежде всего к изготовлению полотен пил по металлу, и может быть использовано в областях, связанных с механической обработкой металлов, композитов и других твердых материалов, особенно для изделий сложной конфигурации. Изобретение может быть использовано для полотен ленточных, дисковых, сабельных и других.

Одной из актуальных проблем обработки металлов является повышение эффективности процесса пиления, что прежде всего связано со скоростью пиления и ресурсом работы полотна пил. Как известно, основным механизмом пиления металлов является послойное снятие слоев металла заготовки. Естественно, что основные усилия повышения эффективности этого процесса направлены по пути повышения режущей способности зубьев полотна пилы. Достигают этого в основном изменением совокупной геометрии контура пиления режущего зуба и/или группы зубьев, а также изменением формы поперечного сечения реза в пропиле или другими словами, профиля снимаемого слоя. При этом предварительной подготовки поверхности реза заготовки как правило не уделяют внимание. В качестве примера осуществления современных эффективных технологий пиления металлов можно назвать технические решения, приведенные в патентах: патент США US 7131365 B2, МПК B27B 33/02, 07/1/2006; патент США US 10363620 B2, МПК B23D 61/12, 30.07.2019. Недостатком полотен, полученным по указанным патентам, является повышенная вибрация, недостаточно высокая скорость пиления, быстрое изнашивание режущих кромок зубьев.

Наиболее близким (прототипом) по совокупности существенных признаков к заявляемому изобретению является полотно ленточной пилы по металлу, содержащее зубчатую часть с режущими зубьями одной или разной высоты, с переменным или постоянным шагом, основным назначением которых является пиление металла. При этом разводка может быть стандартной, чередованием, волнообразной, групповой. Зуб преимущественно косой, с острым передним углом (ГОСТ Р 53924-2010. Полотна ленточных пил. [Электронный ресурс] - URL: https://docs.cntd.ru/document/1200082571 (дата обращения 22.05.2023). Указанной конструкции полотна ленточных пил также присущи недостатки, указанных выше полотен: повышенная вибрация, шероховатый срез, быстрая деформация и затупление зубьев, уменьшение ширины разводки, задиры по краям пропила, а также низкий рабочий ресурс полотна пилы.

Решаемой задачей заявляемого изобретения является повышение ресурса работы полотна пил по металлу и его зубьев за счет снижения нагрузки на режущие зубья полотна пилы путем понижения сопротивления резанию материала канала пропила, а также снижения вибрации полотна, деформации и затупления зубьев. Кроме того, техническим результатом является расширения арсенала технических средств полотен пил различного вида.

Указанного технического результата в заявляемом изобретении достигают за счет осуществления полотна пилы по металлу, содержащего зубчатую часть. При этом на этой зубчатой части среди режущих зубьев полотна пилы выполнен по меньшей мере один конструкционный элемент, обладающий способностью выполнения протяженной деструкции поверхности металла, обрабатываемой заготовки, в пределах ширины канала пропила.

Заявляемое изобретение имеет следующий, общий с ближайшим аналогом существенный признак - полотно пилы с зубчатой частью.

Отличают заявляемое изобретение от прототипа следующие существенные признаки:

- на зубчатой части полотна среди режущих зубьев полотна пилы выполнен по меньшей мере один конструкционный элемент,

- конструкционный элемент обладает способностью выполнения протяженной деструкции поверхности металла, обрабатываемой заготовки, в пределах ширины канала пропила.

Приведенные существенные признаки являются отличительными от прототипа, т.к. не содержатся в совокупности существенных признаков прототипа, т.е. не присутствуют в перечне признаков, осуществляемых в прототипе, и не являются их характеристикой.

Для однозначного и более полного понимания описания заявляемого изобретения далее приведены уточнения и раскрытия, использованных выше понятий и терминов, а также описание технического решения.

Основой замысла заявляемого технического решения является уменьшение нагрузки на режущие зубья полотна пилы путем понижения сопротивления резанию материала канала пропила. Этого достигают деструкцией материала поверхности дна пропила. Деструкцию можно осуществлять как физическими, так и механическими методами. В качестве физического метода можно использовать, например, электроискровой или электроимпульсный. Однако более простыми в применении являются механические методы деструкции поверхности металлов. Такими методами, например, являются разрыхление и вскрытие, Все указанные методы следует использовать на поверхности дна пропила или реза непосредственно перед режущими зубьями пилы. Разрыхленная, вскрытая поверхность уже не оказывает сильного сопротивления процессу резания поверхностного слоя металла ввиду снижения его прочности при разрушении и нарушении межкристаллитных связей в этом слое. Следствием деструкции материала поверхности дна пропила является осуществление плавного пиления материалов, особенно при его начале и на краях, кромках, ребрах распиливаемого материала. В этом случае также снижается вибрация пильного полотна. Однако, самым важным следствием является повышение скорости резания и повышение ресурса работы за счет снижения износа режущей кромки зубьев. При этом следует заметить, что заявляемое техническое решение справедливо для полотен пил различного вида, например, для ленточных, дисковых, сабельных, ножовочных. Естественно, что предлагаемая конструкция пильного полотна для металлов может быть использована также для других материалов, например: для пластмасс, композитов, керамики, твердых материалов.

На основании ГОСТ Р 53924-2010 зубчатой частью пильного полотна является сторона, вдоль которой нарезаны зубья. Эти зубья являются режущими. Согласно заявляемому изобретению среди этих зубьев размещены конструкционные элементы. Назначением этих конструкционных элементов является способность выполнять протяженную деструкцию поверхности металла. Под деструкцией в данном случае следует понимать нарушение структуры поверхности металла заготовки, приводящее к снижению прочности материала поверхности. Это осуществляют за счет нарушения и/или разрушения связей между кристаллитами металла. Естественно, что деструктурированный материал оказывает меньшее сопротивлению при воздействии на него режущей кромки зуба. Соответственно под протяженной деструкцией следует понимать деструкцию параллельно боковой стороне полотна пилы на расстояние длины канала пропила заготовки.

Количество конструкционных элементов в зубчатой части полотна пилы зависит от задачи пиления, материала заготовки, размера заготовки, длины пильного полотна, ширины пропила и в минимальном варианте может равняться единице. Однако единичный вариант используется редко, т.к. режущая способность зуба значительно падает по мере увеличения расстояния зуба от конструкционного элемента. Обычно конструкционный элемент ставят перед группой из нескольких зубьев, например, из 3-10 или перед группой функционально связанных зубьев.

Деструкцию поверхности материала можно осуществлять как физическими, так и механическими методами. В качестве физического метода можно использовать, например, электроискровой или электроимпульсный методы. При этом указанные методы пригодны только для электропроводных материалов. Более простыми в применении являются механические методы деструкции поверхности металлов. При этом они также подходят для обработки практически всех материалов. Такими методами являются методы механического силового воздействия на поверхность материала, например, разрыхление и/или вскрытие поверхностного слоя материала, которые осуществляют с помощью различных заостренных предметов.

Сам конструкционный элемент представляет собой деталь, содержащую основание и рабочую часть. Основание предназначено для встраивания конструкционного элемента в полотно пилы или для соединения с ним, а также служит основой для крепления рабочей части. На практике удобнее выполнение основания заодно с полотном пилы или использование части полотна пилы в качестве основы рабочей части. При этом часто наиболее удобно использовать ножку зуба в качестве основания конструкционного элемента.

Рабочая часть конструкционного элемента предназначена в случае механической деструкции поверхности для разрыхления и/или вскрытия поверхностного слоя металла на ширину пропила или ширину зубчатой части пилы. Рабочая часть представляет собой опору с выполненными на ней рабочими органами, ее размещают на свободном конце или на свободной поверхности на конце основания конструкционного элемента. Опора по своей форме представляет собой призму или диск различного поперечного сечения и служит для соединения с основанием конструкционного элемента. Первоначально одна стороны опоры свободна, а на другой противоположной выполнены рабочие органы. Рабочая часть посредством опоры соединяется с основанием конструкционного элемента посредством пайки или сварки. Пайку осуществляют с помощью припоев, например, припоя ПСР-45, ПСР-75, сварку проводят, например, контактным методом. Сама опора также может быть выполнена из жаропрочных или быстрорежущих сталей, тугоплавких или твердых сплавов, композитов, слоев различных материалов и/или сплавов.

Рабочие органы, как правило, выполнены в виде выступающих на поверхности опоры выступов, которые на конце выступа имеют заострения и по сути являются резцами. Эти выступы своими остриями направлены в рабочем процессе в сторону обрабатываемого металла в пределах ширины пропила, углы атаки могут быть разными. Выступы могут быть выполнены в виде различных фигур, а именно в виде: заостренных конусов, лезвий, треугольных пирамид в горизонтальном или вертикальном исполнении, полос различного поперечного сечения. Выступы могут быть выполнены из различных материалов, но, как правило, из более твердых, чем материал обрабатываемой заготовки. Сами выступы или резцы выполняют с помощью нарезки на опоре, отливки совместно с опорой с последующей шлифовкой, методами порошковой металлургии и другими методами.

Выступы или резцы размещают на опоре преимущественно в количестве более единицы. Обычно одного резца на опоре недостаточно для разрыхления поверхности дна пропила в должной мере. Обычно для эффективного вскрытия поверхности на 4 мм ширины дна пропила удается использовать до 6 резцов, размещенных в один ряд по ширине пропила, т.е. через каждые 0,5-0,7 мм. На 2,5 мм пропила удается разместить до 3 резцов по ширине пропила. Резцы на опоре могут быть размещены в один ряд, рядами друг за другом, в шахматном порядке, под углом к боковой стенке и с другой геометрией размещения.

Заявляемое изобретение является промышленно применимым в области обработки металлов резанием и может быть использовано в областях машиностроения и строительства, связанных с обработкой металлов и твердых материалов. Осуществление заявляемого технического решения может быть выполнено специалистами с соответствующей подготовкой. При осуществлении изобретения используют устройства, приборы и материалы, выпускаемые промышленностью и находящиеся в открытой продаже. Методами осуществления изобретения являются методы механической и физико-химической обработки металлических материалов, а именно обработка металлических лент, дисков, полотен металлорежущими инструментами, осуществление пайки сварки, шлифование. Средствами осуществления изобретения являются станки для обработки металла резанием - лазерные, электроэрозионные, механические, а также шлифовальные станки, устройства пайки, контактной сварки.

В приведенном выше описании убедительно обосновано достижение технического результата, заключающегося в повышение ресурса работы полотна пил по металлу и его зубьев за счет снижения нагрузки на режущие зубья полотна пилы путем понижения сопротивления резанию материала канала пропила, а также снижения вибрации полотна, деформации и затупления зубьев. Кроме того, техническим результатом является расширение арсенала технических средств полотен пил различного вида.

Таким образом, показано, что совокупность существенных признаков заявляемого изобретения, позволяющая достичь заявленного технического результата, отличается от совокупности существенных признаков аналогов, прототипа, а также и других известных источников данных, т.е. не известно применение данной совокупности существенных признаков с получением заявленного технического результата. Другими словами, заявляемое изобретение не известно из уровня техники.

В ходе изучения уровня техники полотен пил различного вида по металлу не выявлены технические решения, существенные признаки которых по отдельности или в какой-либо совокупности совпадают с отличительными существенными признаками заявляемого изобретения, включая его характеристики, и позволяют достичь заявляемого технического результата. Таким образом, подтверждено отсутствие известности влияния отличительных существенных признаков заявляемого изобретения на заявленный технический результат.

Следует также обратить внимание, что использование как всей заявленной совокупности, так и отдельных существенных признаков, в том числе отличительных признаков, для получения заявленного технического результата не следует явным образом для специалистов из уровня техники, т. к. не является объединением, изменением или совместным использованием сведений, содержащихся в уровне техники, и/или общих знаний специалиста.

Действительно осуществление совокупности нижеприведенных отличительных существенных признаков заявляемого изобретения не следует для специалистов явным образом из уровня техники и является нестандартным и неизвестным решением, а именно:

- на зубчатой части полотна среди режущих зубьев пилы выполнен по меньшей мере один конструкционный элемент,

- конструкционный элемент обладает способностью выполнения протяженной деструкции поверхности металла, обрабатываемой заготовки, в пределах ширины канала пропила.

На основании приведенного выше описания следует выделить следующие частные случаи выполнения заявляемого изобретения:

1. Описанное выше полотно пилы по металлу, в котором конструкционный элемент выполнен для деструкции поверхности механическим способом.

2. Описанное выше полотно пилы по металлу, в том числе по п. 1, в котором конструкционный элемент выполнен в виде детали, содержащей основание и рабочую часть, при этом основание выполнено заодно с полотном пилы или встроено в полотно пилы с учетом его ширины.

3. Описанное выше полотно пилы по металлу в том числе по п. 2, в котором основание конструкционного элемента выполнено в форме зуба пилы.

4. Описанное выше полотно пилы по металлу, в том числе по п. 2 и 3, в котором рабочая часть выполнена на свободном конце основания конструкционного элемента.

5. Описанное выше полотно пилы по металлу, в том числе по п. 4, в котором рабочая часть осуществлена в виде опоры с выполненными на ней рабочими органами, которые являются резцами, острия которых направлены в сторону дна канала пропила.

6. Описанное выше полотно пилы по металлу, в том числе по п. 5, в котором форма опоры представляет собой призму или диск различного поперечного сечения.

7. Описанное выше полотно пилы по металлу, в том числе по п. 5, в котором рабочие органы на опоре выполнены в форме одной из следующих фигур: заостренные конусы, лезвия, треугольные пирамиды в горизонтальном или вертикальном исполнении, полосы различного поперечного сечения.

8. Описанное выше полотно пилы по металлу, в том числе по п. 5, в котором рабочие органы на опоре выполнены из более твердых материалов, чем материал обрабатываемой заготовки.

9. Описанное выше полотно пилы по металлу, в том числе по п. 5, в котором рабочие органы на опоре выполнены в количестве как минимум единицы.

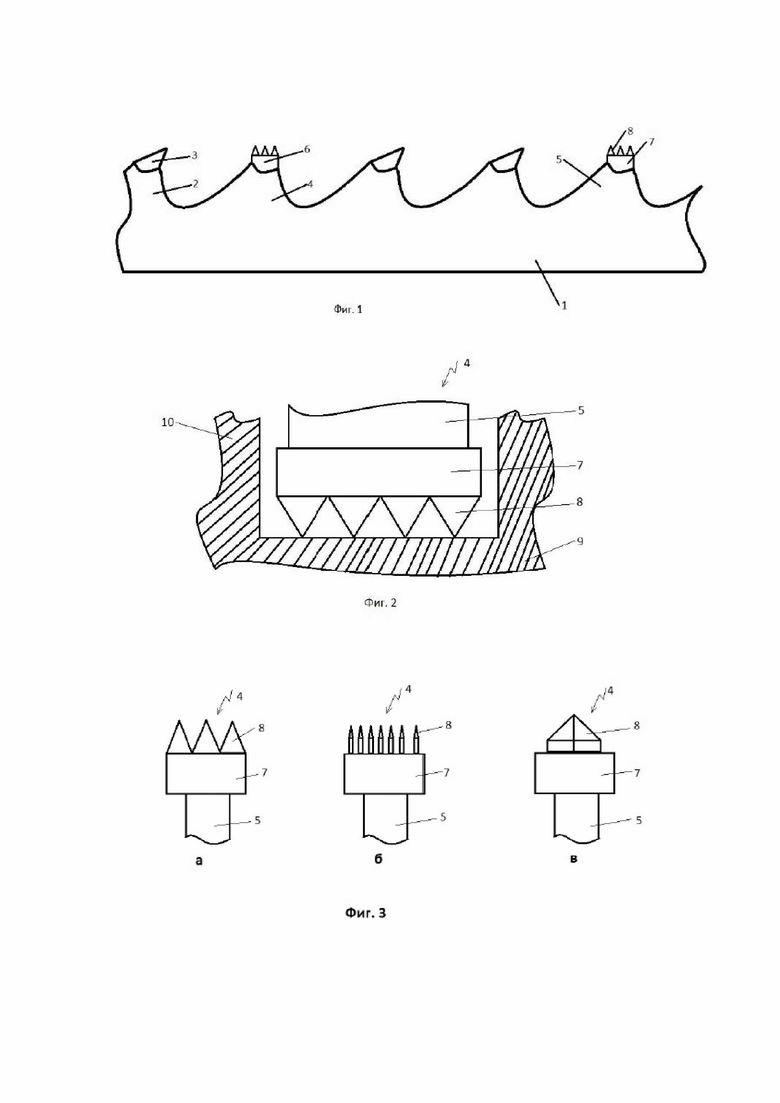

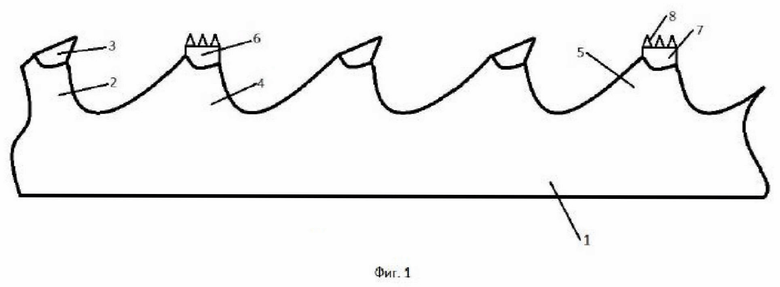

Описание заявленного полотна ленточной пилы пояснено на фиг. 1 и 2:

фиг. 1 - полотно пилы по металлу с конструкционными элементами, вид спереди;

фиг. 2 - полотно пропила с размещенным в нем конструкционными элементом; фиг. 3 - вид опоры с различными резцами, вид сбоку.

а - резец в виде заостренного конуса,

б - резец в виде заостренного лезвия,

в - резец в виде заостренной призмы.

На указанных фигурах приведены следующие обозначения:

1 - полотно пилы по металлу, 2 - зубчатая часть,

3 - режущий зуб, 4 - конструкционный элемент, 5 - основание конструкционного элемента, 6 - рабочая часть конструкционного элемента,

7 - опора рабочей части,

8 - рабочий орган или резец,

9 - обрабатываемая заготовка, 10 - канал пропила.

Заявляемое изобретение - «Полотно пилы по металлу» осуществлено следующим, описанным ниже образом.

Для изготовления полотен пил по металлу 1 используют ленты, полосы и листы из инструментальных, легированных, быстрорежущих и рессорных сталей толщиной, преимущественно, от 0,60 до 2,00 мм. Из этого сортамента выполняют плоские заготовки необходимого размера для будущего пильного полотна. На одной протяженной стороне заготовки формируют зубчатую часть 2 путем нарезания режущих зубьев 3. При необходимости на конце зубьев закрепляют твердосплавные пластины. В обоих случаях концы зубьев затачивают необходимым образом. При формировании зубчатой части среди режущих зубьев пильного полотна формируют промежуточное пространство для размещения конструкционного элемента 4. Здесь общим подходом для размещения является закрепление в полученном промежуточном пространстве основания 5 конструкционного элемента преимущественно методами сварки и пайки. Другим вариантом является использование ножек определенных зубов в качестве основания конструкционного элемента, при этом вершину зуба срезают или стачивают или ножку зуба уже первоначально исполняют усеченной. Во всех случаях на основании конструкционного элемента закрепляют рабочую часть 6 путем пайки или сварки с опорой 7. На опоре закреплены рабочие органы или резцы 8. Согласно приведенному способу, могут быть изготовлены полотна для ленточных, дисковых, сабельных и других пил.

Таким образом полотно пилы по металлу 1, согласно заявляемому изобретению, содержит зубчатую часть 2, выполненную по одной узкой стороне полотна, на которой вырезаны режущие зубья 3. На вершине зубьев могут быть закреплены твердосплавные и иные пластины. Вершины зубьев с пластинами или без них затачивают. Между зубьями в специально подготовленных местах размещены конструкционные элементы 4. Последние могут быть изготовлены отдельно и затем размещены в полотне пилы или выполнены на ножки зуба как на основе. Количество конструкционных элементов может быть различным. Это количество зависит от задачи пиления, материала заготовки, размера заготовки, длины пильного полотна, ширины пропила и в минимальном варианте может равняться единице. Минимальный вариант используется редко, т.к. режущая способность зуба значительно падает по мере увеличения расстояния зуба от конструкционного элемента. Обычно конструкционный элемент ставят перед группой из нескольких зубьев, например, из 3-10 или перед группой функционально связанных зубьев, минимальное количество которых равняется трем. Конструкционный элемент состоит из основания 5 и рабочей части 6. В свою очередь рабочая часть состоит из опоры 7 и рабочих органов 8, которые по своей функции являются резцами. Основание и рабочая часть соединены с помощь пайки или сварки через опору. Опора может быть выполнена в форме призмы или диска различного поперечного сечения. Пайку осуществляют с помощью припоев, например, припоя ПСР-45, ПСР-75, сварку проводят, например, контактным методом. Сама опора также может быть выполнена из жаропрочных или быстрорежущих сталей, тугоплавких или твердых сплавов, композитов, слоев различных материалов и/или сплавов. До соединения с основанием одна стороны опоры свободна, а на другой противоположной выполнены рабочие органы.

Назначением рабочих органов является вскрытие и/или разрыхление поверхности дна пропила, а в начале процесса пиления поверхности заготовки. Поэтому они выполнены в виде выступающих на поверхности опоры выступов, которые на конце заострены и по сути являются резцами. Резцы выполнены таким образом, что в рабочем процессе их острия направлены в сторону обрабатываемого металла в пределах ширины пропила. При этом углы наклона режущих элементов к дну пропила могут быть разными и иметь значение углов от острого до тупого. Также разными могут быть и формы исполнения резцов, например: заостренные конусы, лезвия, треугольные пирамиды в горизонтальном или вертикальном исполнении, полосы различного поперечного сечения.

Резцы или их исполнительные части могут быть изготовлены из различных материалов, но, как правило, из более твердых, чем материал обрабатываемой заготовки. Резцы могут быть исполнены на самой опоре путем вырезки, шлифовки, гравировки, или соединены с ней пайкой или сваркой. Возможны также и другие методы получения заостренных неровностей на поверхности.

Как правило, резцы размещают на опоре преимущественно в количестве более единицы. Исполнение одного резца на опоре не позволяет получить достаточно разрыхленную поверхность на дне пропила. Обычно для эффективного вскрытия поверхности на 4 мм ширины дна пропила удается использовать до 6 резцов, размещенных в один ряд по ширине пропила, т.е. через каждые 0,5-0,7 мм. На 2,5 мм пропила удается разместить до 3 резцов по ширине пропила. Резцы на опоре могут быть размещены в один ряд, рядами друг за другом, в шахматном порядке, под углом к боковой стенке и с другой геометрией размещения.

Пример 1

Из стальной ленты марки У8А толщиной 0,9 мм было изготовлено полотно ленточной пилы шириной 20 мм. По одному краю полотна, с помощью режущего (фреза) и шлифовального (шлифовальный круг) инструмента были нарезаны режущие зубья, т.е. была выполнена зубчатая часть полотна пилы. На каждом зубе сверху выполнена твердосплавная режущая пластинка из сплава ВК8. Зубья имели высоту 5 мм с постоянным шагом 4 мм. Форма зубьев и разводка стандартные, ширина разводки составляет 50-60% от толщины полотна на каждую сторону, угол альфа α (передний угол) равен 10 градусам, угол бета β (задний угол) равен 20 градусам, угол гамма γ (боковое уширение) равен 5 градусам, ширина обточенных пластин ВК8 составляла 1,1-1,3 мм.

Общая длина полотна ленточной пилы составила 2362 мм, разводка зубьев стандартная, соединение свободных концов полотна ленточной пилы осуществлено сваркой, вершины всех зубьев выполнены на одном уровне с точностью до 0,1 мм. Вместо каждого десятого зуба выполняли конструкционный элемент, в котором основание конструкционного элемента было выполнено заодно с полотном пилы и являлось ножкой режущего зуба. На вершине этой ножки была закреплена рабочая часть конструкционного элемента. Закрепление осуществлено через опору с помощью пайки. Вид опоры - плоский овальный диск, материал опоры ВК8. На рабочей стороне диска с помощью пайки в качестве резцов были закреплены 3 остроконечных конуса, их острые концы были направлены в стороны от опоры. Остроконечные конусы были выполнены из материала на основе карбида вольфрама марки ВК6. Ширина рабочей части составила 1,2-1,3 мм, расположение рабочей части центральное.

Полученное полотно ленточной пилы помещали в ленточнопильный консольный станок JET HVBS-712K 750 Вт. Скорость пильного полотна 70 м/мин. С помощью этого станка распиливали поперечно круг из стали марки 40Х диаметром 100 мм, плоскость пиления перпендикулярна оси заготовки. Пиление проводили до резкого усиления вибрации полотна или разрыва полотна пилы. Резкое усиление вибрации полотна является следствием выкрашивания твердосплавной вершины режущего зуба, появления трещин в области ножки и/или вершины зуба, распространения трещин на полотно. Указанные причины, если не остановить процесс пиления и не заменить полотно пилы, приведут полотно к разрыву. Еще одной причиной прекращения пиления является отклонение плоскости резания от заданной. Таким образом, ресурс работы полотна пилы определяли как время его работы да остановки пилы или до разрыва полотна пилы. Измеряли ресурс работы полотна по количеству резов и/или по наработке площади резания в кв. м. Количество испытуемых кругов или параллельных образцов равнялось 3. Конечные результаты определяли как среднее арифметическое всех резов 3 образцов (испытуемых кругов).

Аналогичные испытания были также проведены с полотном ленточной пилы, изготовленным приведенным выше способом, но не имеющим конструкционных элементов, т.е. на зубчатой части были выполнены только режущие зубья с высотой 5 мм и с постоянным шагом 4 мм. На каждом режущем зубе сверху также была выполнена твердосплавная режущая пластинка из сплава ВК8.

Испытания показали следующие результаты: - Ресурс работы полотен пилы с конструкционными элементами и резцами в виде остроконечных конусов составил 318 резов или 2,51 кв. м; - Ресурс работы полотен пилы без конструкционных элементов составил 214 рез или 1,69 кв. м.

Пример 2

Аналогично примеру 1 было изготовлено полотно ленточной пилы. Режущие зубья имели высоту 5 мм с постоянным шагом 4 мм. На каждом зубе сверху была выполнена твердосплавная режущая пластинка из сплава ВК8. Другие характеристика зубьев, длина полотна, количество конструкционных элементов также аналогичны и значения их указаны в примере 1. Отличием пилы изготовленного данного полотна ленточной от примера 1 являются изготовление конструкционного элемента в виде вставки в предварительно вырезанные пазы полотна пилы и выполнение резцов рабочей части в виде 6 лезвий из сплава ВК8 с покрытием из нитрида титана. При этом опора была также выполнена из сплава ВК8 в форме прямоугольного параллелепипеда.

Испытания изготовленных полотен пилы и условия их проведения также были проведены аналогично способу, указанному в примере 1.

Испытания показали следующие результаты: Ресурс работы полотен пилы с конструкционными элементами и резцами в виде остроконечных конусов составил 344 реза или 2,71 кв. м. Ресурс работы полотен пилы без конструкционных элементов указан в примере 1.

Пример 3

Аналогично примеру 1 было изготовлено полотно ленточной пилы. Режущие зубья имели высоту 5 мм с постоянным шагом 4 мм. На каждом зубе сверху была выполнена твердосплавная режущая пластинка из сплава ВК8. Другие характеристика зубьев, длина полотна, количество конструкционных элементов также аналогичны и значения их указаны в примере 1. Отличием данного изготовления полотна пилы от полотна в примере 1 является выполнение рабочего органа из одного резца, размещенного по центру опоры и имеющего форму равнобедренной призмы, с острым углом направленным по ходу пиления. Пирамида была выполнена из сплава ВК8 с покрытием из нитрида титана. При этом опора была выполнена из стали полотна У8А в форме прямоугольного параллелепипеда.

Испытания изготовленных полотен пилы и условия их проведения также были проведены аналогично способу, указанному в примере 1.

Испытания показали следующие результаты: Ресурс работы полотен пилы с конструкционными элементами и резцами в виде остроконечных конусов составил 291 реза или 2,26 кв. м. Ресурс работы полотен пилы без конструкционных элементов указан в примере 1.

Приведенные в указанных примерах данные убедительно показывают преимущество заявляемого заявляемых полотен ленточных пил. В случае использования полотен дисковых и сабельных полотен с конструкционными элементами, исполняющими предварительную протяженную деструкцию перед режущими зубьями, также получают высокие результаты по рабочему ресурсу, однако результаты по ленточным полотнам более представительны ввиду более напряженных условий работы полотна пилы, особенно при пилении заготовок крупных размеров.

Представленные выше варианты исполнения полотна пилы различного вида по металлу не следует рассматривать как ограничивающие объем изобретения. Напротив, возможны также варианты, модификации и эквиваленты описанных примеров в пределах объема прав, изложенных в формуле изобретения.

Приведенные выше описание осуществления изобретения и примеры его реализации подтверждают достижение заявленного технического результата в процессе осуществлении изобретения при реализации всей совокупности его существенных признаков. Они также показывают причинно-следственную связь существенных признаков между собой и достигаемым техническим результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зуб полотна ленточной пилы по металлу | 2024 |

|

RU2834794C1 |

| Полотно ленточной пилы по металлу с абразивом | 2024 |

|

RU2828896C1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2834518C1 |

| Полотно ленточной пилы по металлу | 2024 |

|

RU2828893C1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2836985C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ МАТЕРИАЛА С ТОНКИМ ПРОПИЛОМ | 2012 |

|

RU2574546C2 |

| ЛЕНТОЧНАЯ ПИЛА | 2006 |

|

RU2305626C1 |

| ПИЛЬНОЕ ПОЛОТНО | 1996 |

|

RU2124984C1 |

| РАСПИЛОВОЧНОЕ УСТРОЙСТВО | 2020 |

|

RU2822568C2 |

| СПОСОБ ЗАТОЧКИ ПИЛ | 2007 |

|

RU2365473C2 |

Изобретение относится к устройствам для обработки металлов резанием и может быть использовано при изготовлении полотен ленточных, дисковых, сабельных и других пил, предназначенных прежде всего для резания металлов, а также композитов и других твердых материалов. Полотно содержит зубчатую часть с режущими зубьями. На зубчатой части среди режущих зубьев выполнен по меньшей мере один конструкционный элемент, обеспечивающий деструкцию поверхности обрабатываемого материала заготовки параллельно боковой стороне полотна пилы на расстояние длины канала пропила заготовки в пределах ширины указанного канала. Повышается ресурс работы полотен пил по металлу и их зубьев за счет снижения нагрузки на зубья полотна пилы путем понижения сопротивления резанию материала в канале пропила, снижаются вибрации полотна и его деформация. 8 з.п. ф-лы, 3 ил.

1. Полотно пилы по металлу, содержащее зубчатую часть с режущими зубьями, отличающееся тем, что на зубчатой части среди режущих зубьев выполнен по меньшей мере один конструкционный элемент, обеспечивающий деструкцию поверхности обрабатываемого материала заготовки параллельно боковой стороне полотна пилы на расстояние длины канала пропила заготовки в пределах ширины указанного канала.

2. Полотно по п. 1, отличающееся тем, что конструкционный элемент выполнен с возможностью деструкции поверхности механическим способом.

3. Полотно по п. 2, отличающееся тем, что указанный конструкционный элемент выполнен в виде детали, содержащей основание и рабочую часть, при этом основание выполнено заодно с полотном пилы или встроено в полотно пилы.

4. Полотно по п. 3, отличающееся тем, что основание указанного конструкционного элемента выполнено в форме зуба пилы.

5. Полотно по п. 3 или 4, отличающееся тем, что рабочая часть указанного конструкционного элемента выполнена на свободном конце или на свободной поверхности на конце основания конструкционного элемента.

6. Полотно по п. 5, отличающееся тем, что рабочая часть указанного конструкционного элемента выполнена в виде опоры с по меньшей мере одним рабочим органом в виде резца, острие которого направлено в сторону предполагаемого расположения канала пропила.

7. Полотно по п. 4, отличающееся тем, что указанная опора выполнена в виде призмы или диска различного поперечного сечения.

8. Полотно по п. 6, отличающееся тем, что указанный по меньшей мере один рабочий орган опоры конструкционного элемента выполнен в форме заостренного конуса, лезвия, горизонтальной или вертикальной треугольной пирамиды или полосы различного поперечного сечения.

9. Полотно по п. 6, отличающееся тем, что указанный по меньшей мере один рабочий орган опоры конструкционного элемента выполнен из более твердых материалов, чем материал обрабатываемой заготовки.

| Ручная ножовка | 1987 |

|

SU1832076A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ МАТЕРИАЛА С ТОНКИМ ПРОПИЛОМ | 2012 |

|

RU2574546C2 |

| US 5477763 A1, 26.12.1995 | |||

| WO 2017079146 A1, 11.05.2017. | |||

Авторы

Даты

2025-02-14—Публикация

2024-06-29—Подача