Изобретение относится к обработке металлов концентрированными источниками энергии и может быть использовано для повышения износостойкости дисков пил.

Известен способ термической обработки деталей [1] преимущественно из конструкционных сталей, эксплуатируемых в условиях граничного трения.

Недостаток данного способа заключается в том, что он не обеспечивает высокой стойкости дисков пил. Это объясняется возникновением остаточных напряжений на границах термообработанных зон и неоднородностью механического воздействия на зубья пилы при резке, что в свою очередь может приводить к появлению трещин во впадинах между зубьями.

Наиболее близким к предлагаемому является способ термической обработки дисков круглых пил [2] включающий закалку, отпуск и создание напряженного состояния с различной степенью отпуска периферийной и центральной зон путем совмещения операций отпуска и создания напряженного состояния, при этом нагрев и выдержку закаленного диска при отпуске выполняют в осесимметричном неравномерном по радиусу температурном поле, периферийная зона которого шириной 0,01-0,2 радиуса диска имеет температуру на 10 -100oC выше температуры центральной зоны.

Недостатком такого способа является то, что он не обеспечивает высокой износостойкости дисков пил, поскольку используемое температурное поле является осесимметричным и не обеспечивает достаточного градиента температуры для выделенной закалки режущих кромок зубьев пилы и выделенного отпуска впадин между зубьями.

Задачей настоящего изобретения является повышение стойкости дисков пил горячей резки проката.

Поставленная задача достигается тем, что в способе термической обработки дисков пил горячей резки проката, включающем закалку и отпуск, согласно изобретению, осуществляют лазерную закалку поверхности зубьев пилы при движении лазерного луча, а затем проводят высокотемпературный отпуск участков диска пилы в области впадины между зубьями лучом лазера с плотностью мощности в 10 - 20 раз и скоростью движения пятна лазерной засветки в 2-4 раза меньшими, чем при закалке.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что осуществляют лазерную закалку поверхности зубьев пилы при движении лазерного луча, а затем проводят высокотемпературный отпуск участков диска пилы в области впадины между зубьями лучом лазера с плотностью мощности в 10 -20 раз и скоростью движения пятна лазерной засветки в 2-4 раза меньшими, чем при закалке.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

При анализе на критерий "изобретательский уровень" не обнаружено источников информации, указывающих на известность решения, использованного по функциональному назначению и поставленной задаче изобретения.

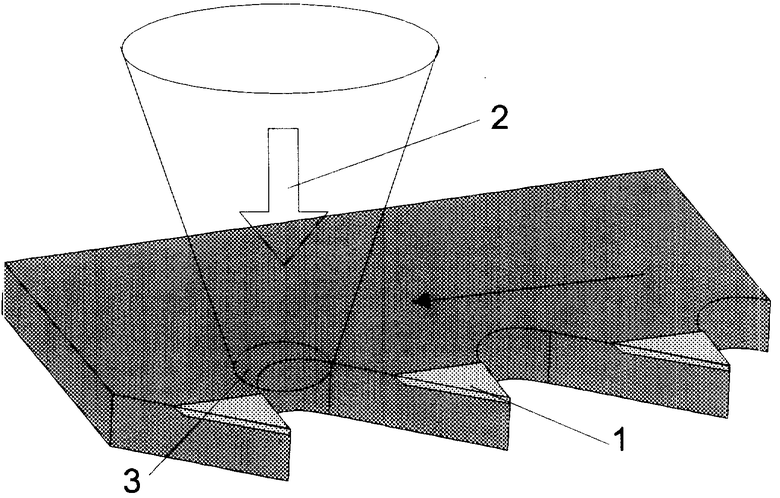

На чертеже представлена схема реализации предлагаемого способа.

Предлагаемый способ термической обработки дисков пил горячей резки проката включает нагрев поверхности зуба пилы 1 под закалку лучом 2 лазера, а после лазерной закалки зубьев диска пилы проводят высокотемпературный отпуск участков 3 диска пилы в окрестности впадины между зубьями лучом лазера с плотностью мощности в 10-20 раз и скоростью движения пятна лазерной засветки в 2 - 4 раза меньшими, чем те же параметры, используемые при закалке.

Предлагаемый способ термической обработки дисков пил горячей резки проката основан на том, что ударная вязкость участков диска пилы в окрестности впадины между зубьями после локального высокотемпературного отпуска повышается. Это обусловлено формированием в тонком поверхностном слое этих участков, которые являются концентраторами механических напряжений в процессе резки пилой проката, структур с высокими пластическими свойствами, что в свою очередь снижает вероятность образования трещин.

Для проведения лазерного высокотемпературного отпуска необходима плотность мощности лазерного излучения, составляющая 5 - 20% от плотности мощности, используемой при закалке. Нижняя граница этого диапазона обусловлена недостаточностью мощности лазерного излучения для получения в поверхностном слое структур с высокими пластическими свойствами, а в случае превышения верхней границы данного диапазона возникает опасность закалки указанных участков, что может привести к повышенной хрупкости. Наличие верхней и нижней границ диапазона скоростей обусловлено теми же причинами, что и для плотности мощности, Указанные участки локального высокотемпературного лазерного отпуска могут быть созданы следующим образом. На поверхности участка в окрестности впадины между зубьями пилы формируется пятно лазерной засветки диаметром 10 мм от технологического CO2-лазера мощностью излучения 1 кВт. При обработке зубья пилы перемещаются относительно пятна лазерной засветки со скоростью 5 мм/с, а система управления обеспечивает подачу мощности лазерного излучения только тогда, когда в зону обработки попадают участки впадин между зубьями пилы.

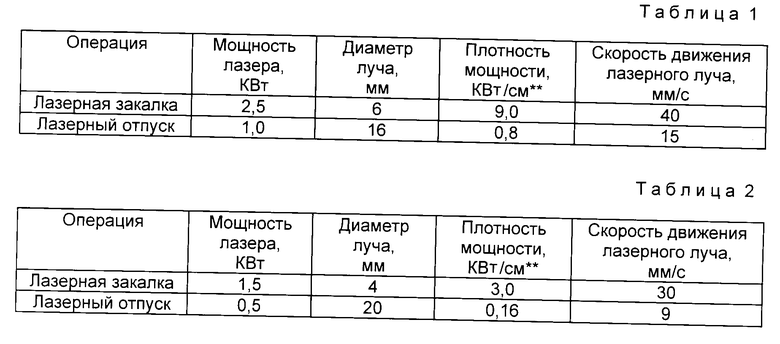

Примером технологического процесса, осуществляющего предлагаемый способ термической обработки дисков пил горячей резки проката, является следующая последовательность технологических операций. Вначале осуществляют лазерную закалку поверхности зубьев пилы лазерным лучом мощного СO2-лазера ("Технолог- 3М"), а затем проводится лазерный высокотемпературный опуск. В табл. 1 и 2 приведены режимы указанных технологических операций.

Использование предлагаемого способа термической обработки позволяет повысить стойкость дисков пил горячей резки проката, так как участки впадин между зубьями пилы, подвергнутые лазерному высокотемпературному отпуску, обладают повышенной ударной вязкостью и снижают вероятность трещинообразования при резке.

Дополнительным достоинством предлагаемого способа термоупрочнения дисков пил является его высокая технологичность и производительность, поскольку для высокотемпературного отпуска и закалки используется одно и то же оборудование - лазерная технологическая установка. При этом практически за один технологический цикл может быть произведено две технологические операции: лазерная закалка и лазерный отпуск.

Техническое решение может быть реализовано промышленным способом в условиях серийного производства с использованием известных технических средств, технологий и материалов и отвечает требованиям критерия "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВЫХ СТАЛЕЙ | 1992 |

|

RU2033438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ПИЛ С ПОМОЩЬЮ ЛАЗЕРА | 1995 |

|

RU2106948C1 |

| ФОТОБАРЬЕРНЫЙ ДАТЧИК | 1995 |

|

RU2107258C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ДИСКОВ ПИЛ | 2004 |

|

RU2259408C1 |

| Способ производства анизотропной электротехнической стали с термостабильными лазерными барьерами | 2021 |

|

RU2767370C1 |

| Лист из анизотропной электротехнической стали со стабилизацией магнитных потерь и термостабильными лазерными барьерами | 2021 |

|

RU2763025C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЬЕВ ПИЛЫ | 1992 |

|

RU2033437C1 |

| СПОСОБ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2119538C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2405841C1 |

Изобретение относится к обработке металлов концентрированными источниками энергии и может быть использовано для повышения износостойкости дисков пил. Задачей настоящего изобретения является повышение стойкости дисков пил горячей резки проката. Поставленная задача достигается тем, что в способе термической обработки дисков пил горячей резки проката, включающем закалку и отпуск, согласно изобретению, осуществляют лазерную закалку поверхности зубьев пилы при движении лазерного луча, а затем проводят высокотемпературный отпуск участков диска пилы в области впадины между зубьями лучом лазера с плотностью мощности в 10 - 20 раз и скоростью движения пятна лазерной засветки в 2 - 4 раза меньшими, чем при закалке. 1 ил., 2 табл.

Способ термической обработки дисков пил горячей резки проката, включающий закалку и отпуск, отличающийся тем, что осуществляют лазерную закалку поверхности зубьев пилы при движении лазерного луча, а затем проводят высокотемпературный отпуск участков диска пилы в области впадины между зубьями лучом лазера с плотностью мощности в 10 - 20 раз и скоростью движения пятна лазерной засветки в 2 - 4 раза меньшими, чем при закалке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1601139, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, ав торское свидетельство, 1004479, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-20—Публикация

1996-12-14—Подача