Изобретение относится к способу для перфорирования гладких закрытых поверхностей открытопористых пенопластовых листов путем пробивания отверстий в поверхностях отформованного изделия и к устройству для его осуществления.

Подобные пневмопластовые листы с открытопористой сердцевиной формуют термическим способом, например, в такие изделия, как поддоны или емкости.

Для изготовления упаковочного материала такого типа, как, например, поддоны, используют открытопористые пенопластовые листы, которые в противоположность закрытоячеистым пенопластовым листам обладают способностью поглощать жидкости.

Пенопластовые листы изготовляют в общем случае способом, при котором термопластичную пластмассу вместе со вспенивающим агентом, в частности вспенивающим газом, подвергают экструзии из сопла, имеющего форму кольца или широкой прорези или из сопла для совместной экструзии. Сразу после выхода из сопла экструдера тонко распределенный вспенивающий агент расширяется в пластмассе, вследствие чего в теле пенопласта образуются тончайшие пузырьки. В зависимости от условий способа (температуры и скорости экструзии) получаются пузырьки большего или меньшего размера. В соответствии с этим изготовленные таким образом пенопластовые листы содержат плотноупакованные, закрытые, заполненные газом ячейки, причем заключенный в ячейках газ в общем случае представляет собой воздух и/или остатки вспенивающего агента. Подобные пенопластовые закрытоячеистые листы обладают отличными изолирующими свойствами, которые основаны, в основном, на наличии плотноупакованных, закрытых, заполненных газом ячеек.

Совершенно иначе ведет себя пенопластовый лист, в котором ячейки не закрыты, а открыты, т.е. проницаемы. Такой пенопластовый лист может, абсорбировать жидкости и накапливать их, словно губка. Подобные открытопористые пенопластовые листы изготавливают в общем случае с помощью тандемной экструзионной установки. Эти пенопластовые листы с внутренней им наружной стороны имеют тонкую закрытоячеистую пленку. Эта пленка безусловно нужна для того, чтобы обеспечить хорошее термическое формование пенопластового листа в изделия - поддоны. Для того чтобы жидкость могла поглощаться изготовленными изделиями-поддонами, необходимо поверхностную пленку перфорировать в определенных местах.

Из публикации US-A-4.552.600 известны способ и устройство для изготовления поддона с перфорированным основанием. При этом способе краевая зона перфорированного термопластичного основания соединяется с поднятыми боковыми сторонами поддона. Эта операция осуществляется одновременно с перфорированием термопластичного плоского основания. Предпочтительным представляется склеивание при нагревании.

Устройство для перфорирования плоского основания содержит перфорационные иглы, которые перемещаются в предназначенных для них каналах, размещенных в подвижном блоке устройства, и проходят сквозь них. Концы перфорированных игл закреплены на поперечной плите, которая установлена в раме. Нижние концы прижимной пружины располагаются на поперечной плите, так что при каждом перемещении блока в направлении поперечной плиты перфорационные иглы своими остриями выступают из игольных каналов и перфорируют плоское термопластичное основание. Не принимаются никакие меры для перемещения перфорационных игл внутри игольных каналов с помощью сжатого воздуха.

Пластмассы для изготовления пенистых листов можно выбрать из группы полиолефинов, как, например, полиэтилен (HDPE, LPE, LiTP), хлорированный полиэтилен, полипропилен (PP), сополимеры полипропилена (PPC), сополимер этиленвинилацетата (EVA), галогенизированные полиолефины; из группы полимеров стирола, как, например, полистирол (PS), сополимеры полистирола (PSC), сополимеры акрилонитрилбутадиенстирола (ABS), ангидрид малеиновой кислоты - стирол, ударопрочные полистиролы (SPS); из группы полиэфиров, как, например, полиэтилентерефталат (PET), полиэтиленгликольтерефталат (PETP), полибутилентерефталат (PPT); из термополимеризатов этиленпропилена, поливинилхлорида (PVC) и/или полифенилоксида.

Далее пластмасса может состоять из сополимеров или смесей термопластичных полимеров, из полимеров или смесей термопластичных полимеров и/или сополимеров.

Задачей изобретения является создание способа и устройств, с помощью которых можно осуществить надежную и быструю перфорацию гладкой закрытой поверхности изделия, полученного термическим формованием из пенопластового листа с целью получения доступа к открытопористой структуре пенопластового листа, находящейся под поверхностью. В рамках этой задачи надежная перфорация должна быть обеспечена также и в том случае, если получается отклонение в размерах изделий вследствие участки и/или изменения в длине шага листа.

При способе согласно изобретению задача решается тем, что экструдированный пенопластовый лист нагревают до заданной температуры, подвергают глубокой вытяжке в установке термоформования с помощью двустороннего вакуума и термофиксируют и перфорируют одну из закрытых поверхностных пленок пенопластового листа.

При этом перфорирование осуществляют перед или после термоформования пенопластового листа.

В одном варианте выполнения способа пенопластовый лист вместе с окрашенным поверхностным слоем из того же или отличающегося от него материала подвергают совместной экструзии, нагревают, подвергают глубокой вытяжке в установке для термоформования с помощью двустороннего вакуума, термофиксируют и перфорируют поверхностный слой с помощью игл до поверхности пенопластового листа. Точно так же можно осуществлять экструзию пенопластового листа из окрашенного материала. В этом случае опускается операция совместной экструзии (соэкструзии) окрашенного поверхностного слоя.

При способе согласно изобретению иглы в процессе перфорирования осуществляют возвратно-поступательное движение, причем острия игл протыкают поверхностную пленку зафиксированного пенопластового листа. В другом варианте выполнения способа иглы устанавливаются неподвижно в форме и выступающие острия игл настолько продвигаются к внутренней стороне пенопластового листа, что они перфорируют поверхностную пленку, при этом наружная сторона пенопластового листа прилегает к плите, оказывающей противодавление.

Точно также возможно чтобы одну закрытую поверхностную пленку пенопластового листа перфорировали перед нагреванием и термоформованием с помощью игл, которые размещены на вращающемся валике.

В другом варианте выполнения изобретения после охлаждения изделия, подвергшегося формованию в установке горячего формования, одна из двух закрытых поверхностных пленок боковых стенок и дна, находящегося в установке горючего формования изделия, подвергалась перфорированию с помощью игл перпендикулярно поверхностям боковых стенок и дна.

В варианте выполнения способа согласно изобретению боковые стенки и дно подвергают перфорированию на одинаковую, различную глубину, причем острия игл проникают во внутренние стороны изделия на глубину от 2,5 до 3 мм.

В другом варианте выполнения способа иглы с помощью сжатого воздуха выходят из пуансона к моменту начала перфорирования, а в конце перфорирования после отключения сжатого воздуха возвращаются в пуансон под воздействием давления пружины.

Один вариант выполнения способа отличается тем, что термоформованные пенопластовые листы транспортируют из установки для горячего формования в установку для перфорирования и в ней прижимают к неподвижной плите с помощью перемещаемых перфорационных блоков и что игольная плита, будучи в свободно взвешенном состоянии, с помощью рабочей среды приподнимается к перфорационным блокам для того, чтобы прижать острия закрепленных в игольной плите игл к отформованному пенопластовому листу и проткнуть его поверхность, прилегающую к перфорационным блокам.

В дальнейшем развитии этого способа при приподнимании перфорационных блоков до плотного замыкания с отформованными в пенопластовом листе изделиями получается, что перфорационные блоки во время зависания самоцентрируются в отформованных изделиях. При этом перфорационные блоки с регулируемой подачей с помощью элеткропневматического или электромеханического приводного цилиндра приподнимаются к установленной неподвижно прижимной плите.

Устройство для перфорирования гладких закрытых поверхностей пенопластовых открытопористых листов, содержащее перфорационный блок, сконструировано таким образом, что перфорационный узел оснащен подвижными или установленными без возможности перемещения иглами с матричным расположением, острия которых во время процесса перфорирования выступают от поверхности узла настолько, что они прокалывают поверхностную пленку пенопластового листа.

В дальнейшем усовершенствованном варианте выполнения устройства узел представляет собой подвижную форму, которая воздействует на внутреннюю сторону пенопластового листа в устройстве термоформования, содержащей другую форму, которая воздействует на наружную сторону пенопластового листа, в то время как в подвижной форме установлены подвижные или жестко закрепленные иглы, воздействующие на внутреннюю сторону пенопластового листа.

В варианте выполнения изобретения форма для формования внутренней стороны включает иглы, игольную плиту, пружины для возврата игольных плит, мембраны и монтажную плиту, которые соединены между собо2 с помощью винтов.

Целесообразно, чтобы форма для формования наружной стороны пенопластового листа имела матрицу, прилегающую к наружной стороне, поверхность которой образована как дополнение к прилегающей к внутренней стороне поверхности матрицы (пуансона).

Конструкция устройства предпочтительно выбирается такой, что формы образованы с возможностью перемещения друг к другу до расстояния, соответствующего регулируемой толщине стенки изделия, полученного путем глубокой вытяжки из пенопластового листа. Толщина стенки отдельного изделия составляет в общем случае от 3,0 до 6,5 мм.

Другие варианты выполнения устройства согласно изобретению представлены признаками зависимых пунктов формулы изобретения.

Другое устройство для перфорирования гладких закрытых поверхностей пенопластовых открытопористых листов, которые подвергнуты термоформованию в такие изделия, как, например, изделия и емкости, отличается тем, что установленная неподвижно форма, которая формует боковые стенки и дно изделия или емкости из пенопластового листа, имеет неподвижную плиту основания с параллельными друг другу, расположенными друг над другом каналами для охлаждения среды, вакуумирования и рабочей среды, и пуансонов, в котором имеются игольчатые поршни, направленные перпендикулярно боковым стенкам и дну в их противоположных боковым сторонам и дну позициях внутри пуансона.

В другом варианте выполнения устройства с нижней стороны пуансона размещен распределительный канал, который через по меньшей мере один вертикальный канал соединен с каналом для рабочей среды. Далее канал для вакуумирования через по меньшей мере два вертикальных канала соединен с каналом для рабочей среды. Далее канал для вакуумирования через по меньшей мере два вертикальных канала для вакуумирования находится в соединении с внутренней частью пуансона.

В конструкции устройств игольные поршни соединены с распределительным каналом, так что каждый игольный поршень может нагружаться сжатым воздухом.

Другая форма выполнения устройства для перфорирования гладкой закрытой поверхности пенопластового открытопористого листа характеризуется тем, что устройство содержит станину с вертикальными направляющими штангами, установленную с возможностью перемещения вдоль направляющих штанг монтажную плиту, на которой расположены форма из перфорационных блоков, которые содержат иглы, и плита основания, и смонтированную неподвижно на направляющих штангах прижимную плиту. В конструкции устройства установлены на станине электропневматические или электромеханические приводные цилиндры, поршневые штоки которых прилегают к нижней стороне монтажной плиты для осуществления ее возвратно-поступательного перемещения.

Прижимная плита установлена на направляющих штангах с возможностью перемещения по высоте. В каждом случае производится фиксация ее положения на установленной высоте с помощью крепежных гаек.

В другой форме выполнения устройства пенопластовый лист, термоформированный в изделия, прилегает к нижней стороне прижимной плиты таким образом, что перфорационные блоки непосредственно перед перфорацией центрируются в отфильтрованных изделиях.

С помощью изобретения достигается то преимущество, что при перемещении перфорационных блоков к отформованным изделиям в пенопластовом листе, который прилегает к нижней стороне прижимной плиты, перфорационные блоки сами центрируются в отформованных изделиях так, что могут компенсироваться возникающие небольшие отклонения в несколько миллиметров, обусловленные усадкой пенопластового листа и изменениями шага листа.

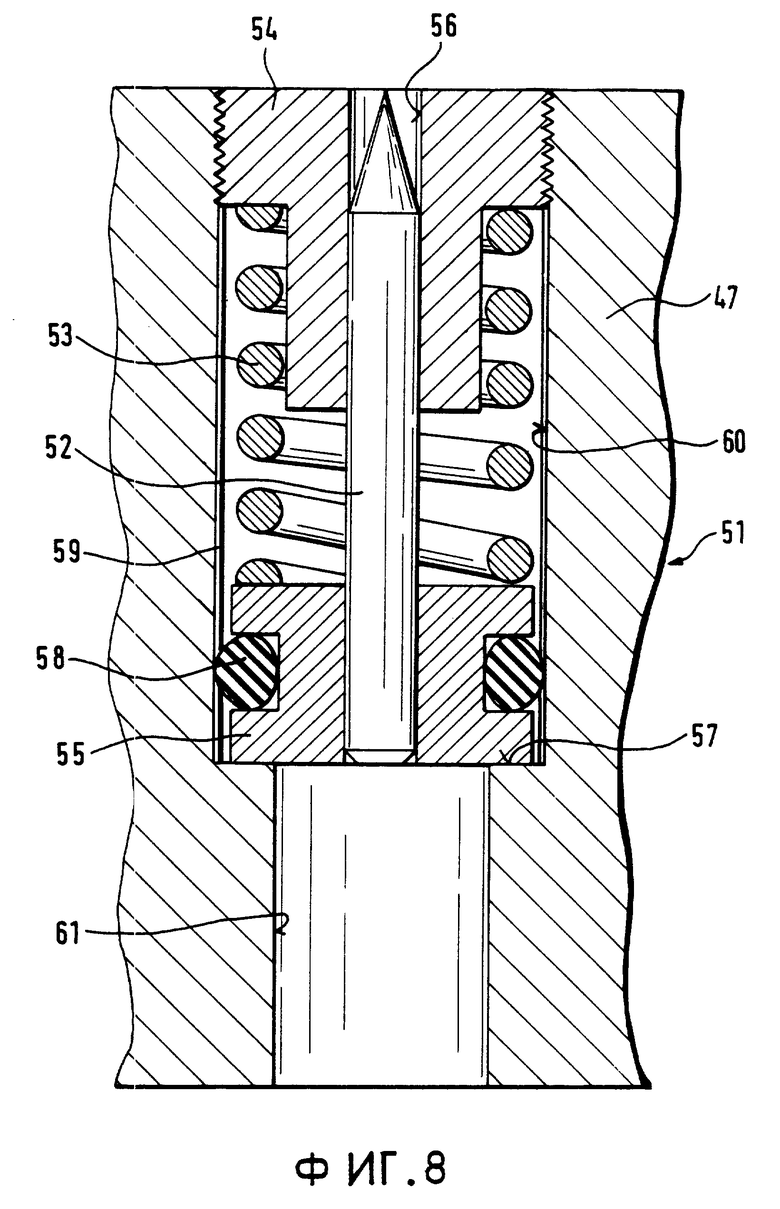

Далее изобретение поясняется более подробно чертежами, где на фиг. 1 в схематически изображено в разрезе устройство для термического формования, в котором форма оснащена подвижными иглами для перфорирования пенопластового листа, отформованного в изделие; на фиг. 2 - разрез через пуансон и плиту охлаждения как элементы формы с подвижными иглами устройства согласно изобретению; на фиг. 3 - разрез через полную форму устройства согласно изобретению; на фиг. 4 - схематический вид пуансона с установленными неподвижно иглами; на фиг. 5 - в схематическом изображении установленный за формами в устройстве для термического формования пуансон с неподвижными иглами; на фиг. 6 - игольчатый валик с неподвижными иглами и плита, оказывающая противодавление для перфорирования пенопластового листа после экструзии и перед термоформованием; на фиг. 7 - поперечное сечение другого варианта выполнения формы, состоящей из плиты основания и пуансона; на фиг. 8 - поперечное сечение игольного поршня, расположенного в пуансоне по фиг.7; на фиг. 9 - схематическое изображение другого варианта выполнения устройства для перфорирования гладких закрытых поверхностей пенопластового листа с открытопористой сердцевиной; на фиг.10 - вырез из формы, состоящей из части плиты основания и перфорационного блока устройства, показанного на фиг. 9.

Фиг. 1 схематически показывает процесс перфорации пенопластового листа 16 в установке для горючего формования 10, которая состоит из двух форм 9 и 11. Обе формы 9 и 11 установлены с возможностью возратно-поступательного движения перпендикулярно направлению транспортирования пенопластового листа 16. Верхняя форма 9 содержит матрицу, ниже описанную более подробно, с помощью которой формуется наружная сторона изделия, изготавливаемого из пенопластового листа, например, изделия 20. Нижняя форма 11 содержит, среди прочего, пуансон, с помощью которого формуется нижняя сторона изделия. Поперечные сечения матрицы и пуансона выполнены дополняющими друг друга.

Для формования пенопластового листа 16 в устройстве для горячего формования 10 вначале пенопластовый лист нагревают в не показанной на чертеже нагревательной печи инфракрасного излучения до определенной температуры. Затем нагретый участок пенопластового листа 16 подают в устройство горячего формования 10, формы которого 9 и 10 закрываются, что означает, что матрица и пуансон приближаются друг к другу до расстояния примерно 5 мм.

Пенопластовая полоса одновременно подвергается глубокой вытяжке с обеих сторон с помощью действующего с двух сторон вакуума, которым нагружают формы 9 и 11 или матрицу и пуансон. Как матрица, так и пуансон подвергаются охлаждению водой или какой-то другой жидкостью, т.е. поддерживаются при определенной температуре, которая требуется, чтобы обеспечить отверждение изделий, сформованных из пенопластовой полосы. Благодаря отверждению изделия, обеспечивается сохранение формы. По истечении определенного времени вакуумирования и охлаждения в еще закрытых формах 9 и 11 устройства термического формования 10 осуществляется перфорирование гладкой закрытой поверхностной пленки внутри орткрытопористого пенопластового листа 16 или отформованного из него изделия 20. Для этого подвижные иглы 4, предусмотренные в нижней форме 11, выдвигаются с помощью сжатого воздуха.

Как видно из частичного выреза формы 11 на фиг. 2 для перфорирования подвергнутого глубокой вытяжке пенопластового листа 16 или отформованных из его изделий 20 подвижные иглы 4 смонтированы таким образом, что они в нейтральной позиции своими остриями 18 или заканчиваются вровень с поверхностью пуансона 1, или находятся на расстоянии примерно 0,2 мм ниже поверхности пуансона. Диаметр игл 4 лежит в области 1,0-2,0 мм, и каждая игла 4 расположена в направляющей 22, которая проходит через пуансон 1, плиту охлаждения 2, а также показанную на фиг. 3, находящуюся под ними вакуумную плиту 3.

На фиг. 2 указан формованный пенопластовый лист 16, который своей внутренней стороной 13 прилегает к пуансону 1, в то время, как его наружная сторона 12 находится в контакте с не показанной на чертеже матрицей.

Как видно из фиг. 3, полная форма 11 для внутренней стороны отформованного пенопластового листа состоит из пуансона 1, плиты охлаждения 2, вакуумной плиты 3, подвижных игл 4, игольной плиты 5, пружин 6 для возврата игольной плиты 5, пружин 6 для возврата игольной плиты, мембран 7 и монтажной плиты 8, причем все части соединены с помощью винтов 30. Пуансон 1 в каждом случае имеет форму, соответствующую изготавливаемому продукту, т.е. другими словами, для каждого изделия имеется собственный пуансон 1. Как уже упоминалось при описании фиг. 2, пуансон 1 оснащен направляющими 22 для подвижных игл 4. Эти направляющие 22, с одной стороны, используются как направляющие для игл 4, а с другой стороны - в качестве каналов для вакуумирования, которые во время формования пенопластового листа 16 находятся под вакуумом. Это комбинированное использование направляющих 22 позволяет экономить площадь и является простым в конструктивном отношении, так как в пуансоне нужно сверлить значительно меньше отверстий, чем в случае разделения направляющих и каналов для вакуумирования. Направляющие имеют несколько больший заданный пример по сравнению с диаметром игл, так, например, диаметр игл составляет 1,0-2,0 мм, а диаметр направляющих 22 - от 1,4 до 2,4 мм. Для быстрого создания вакуума направляющие 22 внутри охлаждающей плиты 2 и плиты для создания вакуума на определенной длине расточены в цилиндрические камеры 24, которые имеют диаметр примерно 5 мм. Материал для пуансона 1 представляет собой предпочтительно алюминий, однако для этого пригодны и другие металлы и сплавы.

Форма для наружной стороны 12 пенопластового листа или формуемых изделий 20 имеет показанную на фиг. 3 схематически матрицу 15, прилегающая к наружной стороне 12 поверхность которой выполнена конгруэнтно поверхности прилегающего к внутренней стороне 13 пуансона 1. Формы выполнены с возможностью перемещения друг к другу до расстояния, соответствующего установленной толщине стенки изделия 20, причем толщина стенки изделия 20 лежит в диапазоне от 3,5 до 6,5 мм. Как матрица, так и пуансон смонтированы в каждом случае на плите охлаждения 2, из которых на фиг. 3 показана лишь плита охлаждения пуансона 1. Охлаждающая среда - вода или другая охлаждающая среда - протекает через выфрезерованные с нижней стороны плиты охлаждения 2 охлаждающие каналы 32, которые, благодаря прилегающей к нижней стороне плиты охлаждения 2 плите для создания вакуума 3, становятся закрытыми каналами охлаждения. Материалом для плиты охлаждения 2 является предпочтительно алюминий, однако пригодны также другие металлы и сплавы для этого.

С нижней стороны плиты для создания вакуума 3 выфрезерована полость 23, в которой располагается игольная плита 5, включающая две части плиты 25, 26. Направляющие 22 для подвижных игл 4 проходят от полости 23 через плиту для создания вакуума 3, плиту охлаждения 2 до наружной стороны пуансона 1. Поперечное сечение отдельной направляющей 22 сужается до поперечного сечения игл 4 на длине в несколько десятых миллиметра, начиная от нижней стороны наружной стороны и заканчивая на наружной стороне пуансона 1 или формы 11.

Цилиндрические камеры 24 проходят от полости 23 через плиту для создания вакуума 3 и входят отчасти в плиту охлаждения 2. В цилиндрических камерах 24 размещены пружины 6, которые окружают иглы 4. Один конец каждой пружины прилегает к поверхности крышки цилиндрической камеры 24, а другой конец - к соответствующей игольной плите 5 под давлением.

Иглы 4 своими нижними концами закреплены в верхней части плиты 25 игольной плиты 5. Для этого верхняя часть плиты 25 снабжена отверстиями 28, которые пор размеру несколько больше, чем проходящие через них иглы 4, чтобы обеспечить свободное от трения перемещение игл в отверстиях. Исходным материалом для игл 4 являются так называемые расходуемые штифты их хромоникелевого сплава по ДИН 153ДО или ДИН 9861. Эти расходуемые штифты разрезают на определенную длину и снабжают остриями, угол раскрытия которых составляет 10-60o, в частности 30o. Другие предпочтительные углы раскрытия для игл 4 составляет 23o или 27o. Иглы 4, кроме того, еще покрыты никелем. Пружины 6 служат для возврата игольной плиты 5 и, кроме того, центрируют игольную плиту. Отдельная мембрана 7 зажата между плитой для создания вакуума 3 и монтажной плитой 8. Нижняя часть плиты 26 игольной плиты 5 наложена непосредственно на мембрану 8. Верхняя часть плиты 25 поддерживает при ненагруженной давлением мембране 7 расстояние до верхней стороны 27 полости 23. Как только мембрану 7 нагружают давлением, игольная плита 5 в целом приподнимается, а именно до тех пор, пока верхняя часть плиты 25 не будет прилегать к верхней стороне 27 полости 23. Благодаря этому иглы 4 вдавливаются вверх в направляющие 22, так что острия игл 18 выступают от поверхности пуансона 1 и проникают через поверхностную пленку 19 поддона 20.

Мембрана 7 представляет собой к примеру, полиуретановую пластину толщиной примерно 1 мм с твердостью по Шору А 70o. Мембрана 7 через канал 29 в монтажной плите 8 нагружается давлением. Для этого канал 29 соединен с центральной выемкой 31 под центром мембраны 7. Одна отдельная мембрана может приводить в действие несколько игольных плит 5. Количество игольных плит в общем зависит от величины формуемого изделия 20 или от типа изделия. Распределение матриц игл 4 в игольных плитах 5 также зависит от типа продукта. В общем, однако, каждая игольная плита 5 приводится в действие от собственной мембраны 7. В форме 11 можно разместить от 3 х 5 до 6 х 6 игольных плит 5 и относящихся к ним мембран 7. Материалом игольных плит 5 в основном является нержавеющая сталь, однако могут использоваться также другие сплавы металлов на основе железа, никеля и хрома.

Как уже ранее упоминалось, мембрана 7 при нагрузке давлением вытягивается в направлении вверх и отжимает оснащенную иглами 4 плиту для создания вакуума 3 вверх до тех пор, пока верхняя часть плиты 25 не будет прилегать к верхней стороне 27, как к упору. Острия игл 18 протыкают при этом тонкую поверхностную пленку 19 на внутренней стороне 13 изделия 20. После выпуска сжатого воздуха смонтированные между игольными плитами 5 и поверхностями крышек цилиндрических камер 24 пружины 6 приводят игольные плиты и мембраны 7 в их исходные положения. Когда все игольные плиты 5 снова занимают свои исходные позиции, открывается инструмент устройства термоформования, сформованное и перфорированное изделие 20 выталкивается, а вновь нагретый отрезок пенопластового листа 16 продвигается вперед, и цикл повторяется.

Фиг. 4 показывает форму 17 с установленными неподвижно иглами 14, которая является частью устройства термоформования 10, как это схематически представлено на фиг. 1. На фиг. 4 показаны лишь пуансон 33, плоская прижимная плита 35, установленные неподвижно иглы 14, а также изделие 20, которое находится между пуансоном 33 и плоской плитой противодавления 35. В этом инструменте с неподвижными иглами 14 они смонтированы на пуансоне 33 согласно заданному образцу и примерно на 3 мм выступают от поверхности пуансона. Изготовление отдельных изделий 20 способом термоформования осуществляется с этой формой с неподвижными иглами точно так же, как и при способе термоформования с подвижными иглами, который пояснялся до этого на основании фиг. 3. Форма включает наряду с пуансоном 33 не показанную здесь плиту охлаждения и плиту для создания вакуума. Пневмопластовый лист подвергается глубокой вытяжке также с помощью двустороннего вакуума, причем установленные неподвижно иглы 14 перфорируют поверхностную пленку на внутренней стороне изделия 20.

При другом способе перфорирования глубоковытянутых изделий, таки как, например, изделия из пенопластового листа, накалывание осуществляется после формования изделия и вне инструмента установки термоформования 10. При этом способе, который пояснен с помощью фиг. 5, изделия после термоформования пенопластового листа в установке термоформования 10 направляются в направлении стрелки А к отдельной, вмонтированной в установку глубокой вытяжки форму 37. Форма 37 в основном соответствует форме по фиг. 4 и включает пуансон 33, плиту охлаждения 34 и монтажную плиту 36. Установленные без возможности перемещения иглы 14 выступают своими остриями до 3 мм из пуансона 33, а своими концами иглы закреплены или в пуансоне 33, или в плите охлаждения 34. Наружная сторона изделия 20 во время перфорации прилегает к плите противодавления 35.

На основе фиг. 6 описывается следующий способ перфорирования пенопластового листа 16. При этом способе пенопластовый лист 16 перед нагреванием и термоформованием в устройстве для термического формования 10 перфорируют с помощью игольчатого ролика 21 на внутренней стороне. Игольный ролик 21 оснащен жестко установленными иглами 14, острия 18 которых также выступает от поверхности роликов до примерно на 3 мм. Игольчатый ролик 21 расположен или на входе в установку глубокой вытяжки, или у экструдера.

Пенопластовый лист можно окрасить путем добавки маточной смеси во время экструзии. Точно так же является возможным экструдировать пенопластовый лист вместе с окрашенным покрывным слоем из того же или другого материала в тандемной экструзионной установке. Совместно экструдированный подобным образом продукт из пенопластового листа и окрашенного покрывного слоя после совместной экструзии нагревают, подвергают глубокой вытяжке с помощью двустороннего вакуума и фиксируют в горячем состоянии. Затем перфорируют покрывной слой и перфорируют пенопластовый лист с помощью закрепленных неподвижно или подвижных игл. С коэкструдатом из пенопластового листа и покрывного слоя можно проводить термоформование, а также перфорирование с помощью игл теми же способами, что описаны выше на основе чертежей.

Изготовление изделий, в частности, при использовании тяжелых пенопластовых листов, которые имеют более высокий вес на 1 м2, может осуществляться также путем термоформования с глубокой вытяжкой с помощью одностороннего вакуума.

Можно также применить термоформование без глубокой вытяжки в вакууме при изготовлении изделий.

Изготовленные из пенопластовых открытопористых листов изделия или емкости формуются, например, с помощью вакуума, который воздействует на обе стороны пенопластового листа, и тепла на участке формования. После процесса формования следует перфорировать внутреннюю сторону изделия, что можно осуществить, между прочим, с помощью игл. Благодаря перфорации жидкость, выделяемая подлежащим упаковке в изделии пищевым продуктом, например сок из кусков мяса, может абсорбироваться в сердцевине открытопористого пенистого материала. Перфорацию изделий моно проводить во время процесса глубокой вытяжки в двух местах, а именно с помощью мембранной пластины на участке формования, как это описано в немецкой патентной заявке P 4446442.8, или с помощью игольных поршней, которые расположены в пуансоне. При перфорировании на участке формования необходимо, чтобы перфорирование имело место лишь после того, как поддоны пройдут формование и охлаждение.

Фиг. 7 показывает поперечное сечение через другое устройство для перфорирования гладких закрытых поверхностей пенопластового открытопористого листа, термоформованного в изделие или в емкость. Установленная неподвижно форма 39 включает плиту основания 40 и пуансон 47, в котором расположено некоторое количество игольных поршней 51. Пуансон 47 имеет поперечное сечение, соответствующее формуемому изделию, с боковыми стенками 46 и дно 45. В неподвижной плите основания 40 размещены расположенные друг над другом и параллельно друг другу каналы 41, 42, 43 для охлаждающей среды, вакуума и для рабочей среды. Каналы 41 - 43 с одной стороны закрыты заглушками 48, которые снабжены уплотнениями.

На фиг. 7 схематически изображен пенопластовый лист 16, который прилегает к верхней стороне пуансона 47. Игольные порции 51 внутри пуансона 47 направлены перпендикулярно по отношению к боковым стенкам 46 и дну 45 изделия. Когда иглы 52 выдвигаются из игольных поршней 51 и перфорируют пенопластовый лист 16, то достигается то преимущество, что перфорация боковых стенок 46, как и перфорация дна 45, осуществляется перпендикулярно этим поверхностям. Благодаря этому перфорация, особенно в областях боковых стенок, может осуществляться на большую глубину, чем при мембранной пластине, согласно ранее упомянутой немецкой патентной заявке, так как при этой мембранной пластине все иглы могут выдвигаться в одном и том же перпендикулярном дну изделия направлении, так что расположенные наклонно относительно дна боковые стенки перфорируют со скосом по отношению к их поверхностям. Другое преимущество получается благодаря тому, что отверстия в боковых стенках имеют в основном круглую форму, в то время как при мембранной пластине они овальные или удлиненные, благодаря чему снижается стабильность боковых стенок. Тем самым снижается опасность повреждения поверхности наклонных боковых стенок изделия.

Применение игольных поршней 51 позволяет осуществлять перфорацию на различную глубину отверстий в боковых стенках и в дне изделия. Так, например, можно перфорировать дно на глубину 3 мм, а боковые стенки - в диапазоне от 2,5 до 3 мм.

Канал 42 для создания вакуума с помощью по меньшей мере двух вертикальных отверстий для создания вакуума 50 соединен с внутренней частью пуансона 47. На нижней стороне пуансона 47 находится распределительный канал 49, который через вертикальные отверстия 44 соединен с каналом 43 для рабочей среды. Под рабочей средой в общем понимается сжатый воздух. Игольные поршни 51 непосредственно соединены с распределительным каналом 49, так что при нагрузке распределительного канала 49 через канал 43 сжатым воздухом каждый из игольных поршней нагружается сжатым воздухом. Благодаря этому достигается, что иглы 52, как будет описано далее на основе фиг. 8 более подробно, выдвигаются и перфорируют дно и боковые стенки сформованных из пенопластовой полосы 16 изделий.

Как показано на фиг. 8, отдельный игольный поршень 51 состоит из Т-образной направляющей 54, иглы 52, пружины сжатия 53, цилиндра поршня 59 и находящегося в цилиндре поршня поршневого кольца 55. Т-образная направляющая 54 имеет наружную резьбу и с помощью этой наружной резьбы ввинчена в цилиндрическое полое пространство 60 внутри пуансона 47. Это полое пространство с помощью буртика 57 уплотняется по отношению к другому цилиндрическому полому пространству 61 с меньшим диаметром, которое непосредственно связано с распределительным каналом 49. Направляющая 54 изготовлена, например, из латуни, алюминия или другого металла, может быть, однако, изготовлена из пластмассы. Пружина сжатия 53 одним концом расположена на нижней стороне Т-образной направляющей, а другим концом прилегает к верхней стороне поршневого кольца 55. Поршневое кольцо 55 находится в нижней части полости 60 и уплотнено относительно боковых стенок полости 60 с помощью уплотнения 58, например уплотнительного кольца.

Верхний конец поршневого цилиндра 59 прилегает к горизонтальной нижней стороне Т-образной направляющей 54, в то время как нижний конец поршневого цилиндра опирается на буртик полости 60 в пуансоне 47. Пружина сжатия окружает иглу 52, которая своим острием скользит внутри отверстия 56 направляющей 54. Конец иглы закреплен в поршневом кольце 55. Исходным материалом для игл 52 являются так называемые расходуемые штифты из хромоникелевого сплава согласно ДИН 1530Д или ДИН 9861. Эти расходуемые штифты режут на нужную длину и снабжают острием, угол раскрытия которого составляет от 10 до 60o, в частности 30o. Другие предпочтительные углы раскрытия для игл 52 составляют 23o или 17o.

Иглы в общем случае никелированы. Пружина сжатия 55 обеспечивает, чтобы при отключении подачи рабочей среды к распределительному каналу 49 иглы 52 в комплекте вдвигались в пуансон 47 или в блок, который образует пуансон. Так как при отключении подачи рабочей среды давление на нижней стороне поршневого кольца 55 отсутствует, то усилия пружины сжатия 53 достаточно, чтобы поршневое кольцо 55 прижать вниз до прилегания к буртику 57 и таким образом также прижать вниз расположенные или закрепленные в поршневом кольце 55 иглы 52 по фиг. 8 так, чтобы острие иглы оказалось внутри отверстия 56 направляющей 54.

Можно представить себе также вариант выполнения, который обходится без пружины сжатия, причем поршневое кольцо 55 после отключения рабочей среды подвергается пониженному давлению и поэтому оттягиваются обратно вниз до прилегания к буртику 57 и таким образом игла 52 вдвигается. Для этого между каналом 43 давления, каналом для вакуумирования 42 и подсоединительным отверстием для создания вакуума 50 можно подключить переключаемый трехходовой клапан. Этот трехходовый клапан осуществляет переключение с канала создания давления на канал создания вакуума для возвращения игл в первоначальное положение.

Перфорация термоформованного изделия протекает следующим образом.

Как только пенопластовый лист 16 будет наложен на пуансон 47, пуансон и не показанная здесь матрица закрываются и как через пуансон, так и через матрицу на пенопластовом листе 16 создается вакуум. С помощью этого вакуума продукт, будь это изделие или емкость, формуется на 100%. Пуансон и матрица непрерывно охлаждаются или выдерживаются при определенной температуре, и по истечении заданного времени охлаждения через канал 43 для рабочей среды давления толчками подается воздух в распределительный канал 49 и таким образом все игольные поршни 51 в пуансоне 47 одновременно нагружаются сжатым воздухом. Этот сжатый воздух прижимает поршневое кольцо 55 против воздействия усилия пружины 53 в полость 60, так что острия игл 52 выступают от поверхности пуансона 47 и перфорируют дно 45 и боковые стенки 46 изделия. Пружина сжатия 53 при этом процессе находится в сжатом состоянии благодаря давлению сжатого воздуха. Затем трубопровод подачи сжатого воздуха освобождается от воздуха, и пуансон и матрица снова открываются. Поршневое кольцо 55 при удалении воздуха из трубопровода подачи сжатого воздуха освобождается от давления так, что пружина сжатия 53 может поджать поршневое кольцо 55 вниз до прилегания к буртику 57, благодаря чему острия игл 53 возвращаются обратно в отверстия 53 направляющих 54, и может начинаться следующий процесс перфорирования. \\2 Фиг. 9 показывает разрез через другое устройство для перфорирования гладкой закрытой поверхности пенопластового листа, называемое далее "перфорационной установкой" Перфорационная установка 90 состоит из рамы основания 77, на которой закреплены вертикальные направляющие штанги 72, с возможностью перемещения вдоль которых установлена монтажная плита 75. На верхнем кольце направляющих штанг 72 смонтирована прижимная плита 70, которая может устанавливаться на различную высоту на направляющих штангах 72. Прижимная плита 70 может фиксироваться в своем положении с помощью крепежных гаек 92, которые прилегают в каждом случае к верхней и нижней стороне прижимной плиты 70. На монтажной плите 75 расположена форма 78, которая состоит из плиты основания 74 и перфорационных блоков 73.

Транспортируемый от установки термического формования к установке перфорирования 90 пенопластовый лист с термоформованными изделиями 71, как, например, изделия или емкости, прилегают по горизонтали к нижней стороне прижимной плиты 70, а монтажная плита 75 с перфорационными блоками 73 может затем настолько приподняться в направлении прижимной плиты или пенопластового листа, чтобы расположение в перфорационных блоках иглы могли проникнуть во внутреннюю сторону изделий. Высота, на которой прижимная плита 70 фиксируется в своем положении на направляющих штангах 72, зависят от соответствующей глубины изделий. С различной глубиной изделий изменяется также в каждом случае положение по высоте прижимной плиты 70 на направляющих штангах 72. Благодаря этому можно в каждом случае сохранить неизменным ход монтажной плиты 75, если от партии к партии изменяется глубина изделия.

На раме основания 77 расположены электропневматические или электромеханические приводные цилиндра 76, поршневые штоки 91 которых прилегают к нижней стороне монтажной плиты и поднимают ее или по окончании процесса перфорирования опускают в соответствии с заданным ходом.

Как видно из фиг. 10, форма 78 состоит в основном из плиты основания 74, перфорационных блоков 73 и игольной плиты 79, которая размещена в камере с рабочей средой 85 между плитой основания и перфорационными блоками. Плита основания 74 имеет расположенные друг над другом цилиндрические отверстия 86, 88 с различным диаметром, которые посредством плеча 87 соединены друг с другом. В отверстия вставлены дистанционирующие держатели направляющих 82, которые с помощью крепежных винтов 83 соединены с перфорационными блоками 73. Крепежные винты проходят по центру через эти дистанционирующие держатели направляющих 82. Контур дистанционирующих держателей 82 для направляющих соответствует контуру цилиндрических отверстий 86, 88. Дистанционирующие держатели для направляющих 82 проходят через игольную плиту 79 и прилегают своими концевыми поверхностями к нижней стороне перфорационных блоков 73.

На фиг. 10 показан лишь один перфорационный блок 73, однако на плите основания 74 установлено некоторое количество перфорационных блоков в матричном узле, как это можно позаимствовать из фиг. 9, схематически представляющей установку перфорирования 90. Игольная плита 79 заполняет камеру с рабочей средой 85, которая во время процесса перфорирования нагружается рабочей средой, как, например, сжатым воздухом, не полностью, а имеется щель или зазор между верхней стороной игольной плиты и нижней стороной перфорационных блоков. Величина этого зазора определяет также, насколько выступают острия игл из поверхности перфорационных блоков 73. Иглы 89 своими нижними концами жестко закреплены в игольной плите 79 и образуют внутри отдельного перфорационного блока 73 игольную матрицу 80, которая состоит из прямоугольных или квадратных систем рядов игл. В отдельном перфорационном блоке 73 имеются глухие отверстия, например, четыре, которые образуют угловые точки прямоугольника или квадрата и в которые вставлены пружины сжатия 81. Конец каждой пружины сжатия 81 опирается на выемку в верхней стороне игольной плиты 79, а другой конец каждой пружины сжатия опирается на замыкающую поверхность соответствующего глухого отверстия. В состоянии покоя перфорационные блоки 73 с помощью пружин сжатия 81 поддерживаются на расстоянии от игольной плиты 79. Размеры дистанционирующих держателей для направляющей 82, которые выполнены в виде гильзы, обеспечивают, чтобы острия игл 89 вошли в контакт с поверхностью перфорационных блоков 73, а затем также, чтобы поддерживалось заданное расстояние между игольной плитой 79 и перфорационными блоками 73. Это расстояние соответствует глубине перфорации, на которую иглы втыкаются в изделия и составляет, например, 2,5-3 мм. Возможны также большие глубины перфорации при предпосылке, что будет исключено протыкание стенок изделия насквозь.

В плите основания 74 имеется канал 84 для рабочей среды, который соединен с непоказанным здесь источником давления, который представляет, например, сжатый воздух. Канал 84 через вертикальные отверстия соединен с камерой для рабочей среды 85. В плите основания находятся далее не показанные непосредственно каналы для рабочей среды, выфрезерованные на глубину 0,5 мм. Длина и ширина этих каналов зависит от размеров продуктов. Канал 84 соединен с остальными каналами для рабочей среды.

Процесс перфорации осуществляется следующим образом.

Как только пенопластовый лист с термоформованными продуктами 71 войдет в контакт с нижней стороной прижимной плиты 70, монтажная плита 75 приподнимается с помощью приводного цилиндра 76, так что перфорационные блоки 73, которые вместе с плитой основания 74 закреплены на монтажной плите 75, приближаются к внутренним сторонам изделия. Когда перфорационные блоки 73 наконец прижмут изделия 71 к прижимной плите 70, следует толчок сжатого воздуха через канал 84 и через имеющиеся в плите основания 74 не показанные каналы на нижней стороне игольной плиты 79. Благодаря этому игольная плита 79 под воздействием усилия пружины сжатия 81 поднимается до упора к нижней стороне игольной плиты 79. При достаточно высоком давлении сжатого воздуха игольная плита 79 при свободном зависании движется к перфорационным блокам 73. Закрепленные в игольной плите 79 иглы 89 выступают затем из поверхности перфорационных блоков 73 и проникают во внутренние стенки изделия 71, причем глубина перфораций, как уже упоминалось выше, равна расстоянию между верхней стороной игольной плиты 79 и нижней стороной перфорационных блоков 73. Благодаря свободному зависанию игольной плиты происходит самоцентрирование игл. Это происходит также при подготовке перфорационных блоков 73 к изделиям 71, благодаря чему получается самоцентрирование перфорационных блоков в отформованных изделиях. При этом могут компенсироваться небольшие отклонения до ± 2 мм вследствие усадки пенопластового листа и изменений шага пенопластового листа. Шаг листа - это длина пенопластового листа, необходимая для такта глубокой вытяжки.

После того, как иглы 89 отперфорировали изделия, монтажная плита 75 и установленные на ней перфорационные блоки 73 опускаются и отключается подача сжатого воздуха. Игольная плита 79 затем прижимается к плите основания 74 с помощью пружин сжатия 81, так что иглы 89 извлекаются из внутренне стороны изделий. Как только монтажная плита 75 или перфорационная установка 90 займут свое исходное положение, пенопластовый лист с перфорированными изделиями 71 транспортируется дальше, и можно начинать новый процесс перфорирования.

Сущность изобретения: открытопористые пенопластовые листы с гладкими закрытыми поверхностями после экструзии нагревают до заданной температуры, подвергают глубокой вытяжке в установке для термоформования с помощью двустороннего вакуума и термофиксируют. Одну из двух закрытых поверхностных пленок пенопластового листа перфорируют с помощью установленных подвижно в форме игл. Форма является составляющей частью установки для термоформования и образует вместе с другой формой инструмент этой установки для термоформования. Форма для внутренней стороны пенопластового листа имеет пуансон, плиту охлаждения, вакуумную плиту, подвижные иглы, игольную плиту, пружины для возврата игольной плиты, а также мембраны и монтажную плиту, которые поддерживаются вместе с помощью винтов. 2 с. и 46 з.п. ф-лы, 10 ил.

Приоритет по пунктам:

23.12.94 - по пп.1 - 7, 14 - 33

02.06.95 - по пп.8 - 13, 34 - 48.

| US, заявка 4552600, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1998-03-20—Публикация

1995-12-21—Подача