Изобретение относится к способу и устройству для изготовления фасонных упаковок методом холодного формования многослойного материала из металла и пластмассы, согласно которому многослойный материал фиксируют путем его зажима между прижимной плитой и матрицей, имеющей по меньшей мере одно гнездо, и в эти гнезда вводят пуансоны, формуя из многослойного материала фасонную упаковку с одним или несколькими углублениями. Кроме того, настоящее изобретение относится к емкости для индивидуальной укладки штучных изделий в углубления, изготовленной с помощью предложенных способа и устройства.

Из EP-A 0455584 известен способ изготовления емкостей в форме стаканчика методом глубокой вытяжки, где с помощью выполненного из материала с высокими антифрикционными свойствами пуансона формуют стаканчик, придавая ему окончательную конфигурацию.

Упаковки, например нижние части блистерных упаковок, называемых также контурными упаковками (для штучных изделий), или другие упаковочные емкости изготавливают такими известными методами, как, например, глубокая вытяжка, вакуумное формование натягиванием листа на пуансон или термоформование. Фасонные упаковки могут изготавливаться из термопластов, либо из многослойных пленок, либо из ламинатов, например из алюминиевой фольги, ламинированной пластмассовой пленкой, или с нанесенным на нее экструзией покрытием из термопласта.

При изготовлении фасонных упаковок из содержащих металлическую фольгу ламинатов формование может производиться с помощью формующего инструмента, состоящего из пуансона, матрицы и прижимной плиты. В процессе формования ламинат зажимают между матрицей и прижимной плитой, после чего пуансон начинают перемещать в направлении ламината. Пуансон, постепенно углубляясь в гнездо матрицы, вдавливает при этом ламинат с приданием ему требуемой формы. В результате из листового ламината формуется фасонное изделие с одним или несколькими углублениями. При этом углубления окружены отбортованными краями, лежащими в первоначальной плоскости листа ламината. В процессе деформирования с получением фасонной упаковки течь и растягиваться может только та часть ламината, которая расположена в зоне гнезда матрицы. С целью исключения возможности образования трещин и пор при формовании ламината, прежде всего содержащего металлическую фольгу ламината, необходимо выдерживать достаточно большой боковой зазор между пуансоном и стенкой гнезда. При осуществлении такого способа в процессе холодного формования содержащего металлическую фольгу ламината можно получить углубления лишь с небольшим, пологим наклоном боковых стенок. Это приводит к неблагоприятному коэффициенту вытяжки, т. е. к получению мелких углублений с большим диаметром, а следовательно, и к производству слишком большой для ее содержимого тары.

Одно из возможных решений по улучшению формуемости ламината для получения боковых стенок с более крутым наклоном состоит в снижении усилия прижимной плиты и в работе по технологии глубокой вытяжки. Такая технология не может применяться для изготовления упаковки из содержащих металлическую фольгу ламинатов, например блистерной упаковки, поскольку в краевой зоне упаковки или же на отбортованных краях, окружающих углубления, могут образовываться складки. Однако краевую зону упаковки, а при определенных условиях также отбортованные края, как правило, используют для герметичного крепления к ним термосваркой крышки, а складки в этой краевой зоне и отбортованных краях данного фасонного изделия сделали бы их не пригодными для указанной цели.

В основу настоящего изобретения была положена задача разработать способ, при осуществлении которого можно было бы изготавливать холодным формованием фасонные упаковки, соответственно иные фасонные изделия из содержащих металлическую фольгу многослойных материалов без образования складок и с получением углублений с крутым наклоном боковых стенок, а также устройство для реализации такого способа и емкость для индивидуальной укладки штучных изделий в углубления.

Указанная задача решается согласно изобретению благодаря тому, что используют матрицу и прижимную плиту, которые имеют расположенные друг против друга краевые зоны, и в пределах краевой зоны матрицы предусмотрена отбортовочная зона, т.е. зона образования отбортованных краев упаковки, которая окружает гнездо или гнезда матрицы и поверхность которой расположена на 0,01-10,0 мм ниже поверхности краевой зоны матрицы, и с помощью первого пуансона или первых пуансонов с имеющей высокий коэффициент трения формующей рабочей поверхностью за один или несколько проходов предварительно формуют многослойный материал из металла и пластмассы на глубину, составляющую вплоть до 100% от окончательной глубины углублений, а затем с помощью второго пуансона или вторых пуансонов с имеющей низкий коэффициент трения формующей рабочей поверхностью за один или несколько проходов формуют предварительно отформованный многослойный материал на глубину, составляющую по меньшей мере 100% от окончательной глубины углублений.

Преимущество предлагаемого способа состоит в том, что последовательно применяют различные пуансоны, каждый из которых в процессе поэтапного формования, начиная от предварительного формования до формования на максимальную глубину, опускают в гнездо матрицы на глубину, которая равна величине, на которую был опущен предыдущий пуансон, или превышает ее. Из-за наблюдаемого упругого восстановления многослойным материалом формы после деформации по меньшей мере последний проход при формовании должен предпочтительно выполняться с превышением 100%-ной требуемой глубины формования.

Целесообразно опускать пуансон за первый проход или проходы формования на глубину до 90%, предпочтительно до 70%, более предпочтительно до 50% от окончательной глубины углублений, а затем за второй проход или проходы доводить глубину до 100-115%, предпочтительно до 103-110% от окончательной глубины формуемых углублений.

Для первого прохода или проходов формования в предпочтительном варианте целесообразно использовать пуансоны, соответственно их вставки, формующая рабочая поверхность которых обладает высоким коэффициентом трения и которые имеют форму цилиндра, усеченного конуса, усеченной пирамиды или бочкообразную форму. Пуансоны, используемые для второго прохода или проходов, имеют коническую форму, форму пирамиды, усеченного конуса, усеченной пирамиды, шарового сегмента или сферическую форму. В частности пуансоны для первого прохода имеют вертикальные или крутые боковые поверхности, а кромка или край нижней части пуансона имеет скругление лишь небольшого радиуса. Пуансоны для второго прохода с обладающей низким коэффициентом трения формующей рабочей поверхностью могут иметь вертикальные или менее крутые, в частности скошенные, боковые поверхности, а переход к нижней части пуансона может быть закругленным или иметь круглую форму. Благодаря этому многослойный материал при первом проходе или проходах практически не может скользить по кромке или краю пуансона на стыке между его боковой поверхностью и нижней частью, в результате чего многослойный материал сначала формуется на других участках, а на втором проходе или проходах за счет низкого коэффициента трения и закругленной формы пуансона формуется также материал на участке нижней части пуансона.

В другом предпочтительном варианте выполнения пуансон с формующей рабочей поверхностью, создающей сильное трение между поверхностью пуансона и многослойным материалом, обладает высоким коэффициентом трения в сравнении с пуансоном, формующая рабочая поверхность которого имеет низкий коэффициент трения.

Способ согласно изобретению можно осуществлять, например, с использованием одной матрицы и прижимной плиты и двух или большего числа пуансонов, последовательно опускаемых в гнезда матрицы и снова отводимых из них. Формующие рабочие поверхности пуансонов, соответственно их вставок обладают различными коэффициентами трения. На стадии предварительного формования используют пуансон, формующая поверхность которого обладает высоким коэффициентом трения, затем этот пуансон отводят и с помощью второго пуансона с обладающей низким коэффициентом трения формующей поверхностью в той же матрице осуществляют окончательное формование. Соответствующим образом можно использовать три и большее количество пуансонов, формующие рабочие поверхности которых обладают двумя различными или постепенно снижающимися с определенным шагом коэффициентами трения.

В предпочтительном варианте осуществления способа может быть предусмотрено коаксиальное или телескопическое расположение пуансонов одного в другом. Первый пуансон, формующая поверхность которого, в частности, обладает низким трением и который имеет в горизонтальной проекции кольцевую форму, может при опускании в матрицу производить предварительное формование многослойного материала. Затем первый пуансон можно оставить в его положении предварительного формования и опустить второй цилиндрический пуансон, телескопически скользящий в первом кольцевом пуансоне и имеющий формующую поверхность с высоким коэффициентом трения, производя окончательное формование многослойного материала. Подобные пуансоны могут состоять из двух и более кольцевых и одного самого внутреннего цилиндрического пуансона, телескопически скользящих внутри друг друга. Коэффициент трения формующих поверхностей может постепенно, предпочтительно по меньшей мере двухступенчато, снижаться от большего значения у наружного пуансона до меньшего значения у пуансона, расположенного в самом центре.

Согласно еще одному предпочтительному варианту осуществления способа может быть предусмотрено также последовательное расположение нескольких, в частности двух, матриц с их прижимными плитами, где каждой матрице соответствует свой пуансон. В соответствии с этим при наличии двух последовательно расположенных матриц и двух соответствующих им пуансонов формующая поверхность первого пуансона может иметь высокий, а второго пуансона низкий коэффициент трения. В тактовом режиме многослойный материал на первой стадии предварительно формуется на первой матрице, а на второй стадии окончательно формуется во второй матрице. Предварительное, равно как и окончательное формование можно также разбить на две или большее количество подстадий, используя тем самым способ с тремя, четырьмя и большим числом стадий обработки и снижая при этом трение двухступенчато или постепенно по отдельным стадиям.

В случае нескольких расположенных одна за другой матриц у соответствующих пуансонов формующая поверхность первого пуансона имеет высокий коэффициент трения, а у последнего пуансона имеет низкий коэффициент трения, а в случае нескольких расположенных одна за другой матриц у соответствующих пуансонов трение формующей поверхности в первой группе пуансонов имеет высокий коэффициент, а во второй группе пуансонов имеет низкий коэффициент, или же коэффициент трения постепенно уменьшается от одного пуансона к другому.

Формуемые из плоскости многослойного материала углубления могут иметь форму стаканчика, чашечную форму, форму полусферы, бочкообразную форму, цилиндрическую форму и т.д. В горизонтальной проекции эти углубления могут быть круглыми, овальными или многоугольными с двумя, тремя, четырьмя и более углами. В предпочтительном варианте углубления имеют максимально прямые боковые стенки от круто поднимающихся до вертикальных и с минимально выгнутым дном. При этом углубления окружены обычно ровной поверхностью, образующей отбортованные края изделия из многослойного материала.

В предпочтительном варианте поверхность отбортовочной зоны в матрице расположена на 0,1-2 мм, более предпочтительно на 0,15-0,3 мм ниже поверхности ее краевой зоны.

Устройство согласно настоящему изобретению может иметь матрицу с одним или несколькими гнездами.

В предпочтительном варианте устройство, в частности матрица, имеет 1-200, более предпочтительнее 8-40 гнезд. Деформирование многослойного материала из металла и пластмассы осуществляется с помощью пуансона, который как таковой может входить в гнездо матрицы. Если матрица имеет несколько гнезд, то пуансон может иметь держатель, несущую плиту, зажимную плиту или аналогичное приспособление с закрепленными на нем вставками пуансона, количество которых соответствует количеству гнезд в матрице. Пуансон, соответственно его вставки имеют размеры, позволяющие им при формовании многослойного материала входить в гнезда матрицы. В предпочтительном варианте диаметр пуансона, соответственно вставок на 3-35%, более предпочтительно на 1-15%, прежде всего на 5-10% меньше диаметра соответствующего гнезда матрицы. Под диаметром пуансона, соответственно вставки пуансона или гнезда матрицы в случае некруглого сечения, например, в случае такого выпуклого сечения, как эллиптическое, овальное, многоугольное, прямоугольное, трапециевидное, ромбовидное и т.д., понимается наименьший диаметр.

Стенки гнезд матрицы расположены, как правило, под углом 90o к поверхности их отбортовочной зоны. Кромка на стыке между стенкой гнезда матрицы и поверхностью отборотовочной зоны может иметь закругление с радиусом, например, 0,1-10,0 мм, предпочтительно 0,1-1,0 мм.

В другом предпочтительном варианте выполнения каждая из краевых зон прижимной плиты и матрицы имеют ширину 1-100 мм, более предпочтительно 2-30 мм и наиболее предпочтительно 3-20 мм.

У матрицы, как указано выше, имеется краевая зона, внутри которой предусмотрена отбортовочная зона. Гнезда внутри отбортовочной зоны могут располагаться симметрично или же асимметрично, а сама эта зона образует в соответствии с этим расположением перемычки, окружающие гнезда матрицы.

В указанной отбортовочной зоне расстояние между краевой зоной матрицы и ее гнездами, а также между отдельными гнездами может составлять, например, от 1 до 50 мм, предпочтительно от 5 до 25 мм.

Краевая зона прижимной плиты либо краевая зона матрицы или же краевые зоны как прижимной плиты, так и матрицы могут иметь на всей или на части их поверхности придающий ей шероховатость рисунок. Типичными придающими шероховатость рисунками являются простое рифление, вафельное рифление, рифление с выступами или сотовое рифление, утолщения, зубчики, шероховатые поверхности и т.д. Вместо придающих шероховатость рисунков или в дополнение к ним может использоваться также окантовка в виде проходящей по периметру полосы или брусков, например, из эластичного материала типа резины и т.п.

В предпочтительном варианте краевые зоны прижимной плиты и матрицы в рабочем положении с прослойкой из многослойного материала прилегают друг к другу, зажимая указанный материал, при определенных условиях с созданием дополнительного усилия за счет придающего шероховатость рисунка, и не давая ему растягиваться. При этом предусмотренная в матрице отбортовочная зона предпочтительно отстоит от противолежащих частей прижимной плиты, и в этой зоне многослойный материал не соприкасается с прижимной плитой и может растягиваться и течь по мере опускания пуансона.

Отбортовочные зоны матрицы могут быть полностью или частично снабжены расположенным по меньшей мере на поверхности покрытием с низким коэффициентом трения. Под трением с низким коэффициентом в данном случае понимается трение, отвечающее требованиям BS 2782, метод 311 А, со значениями, например, от 0,2 до 2,1 (безразмерное число). Покрытие с низким коэффициентом трения может содержать, например, такие пластмассы, как политетрафторэтилен, полиоксиметилен (полиацеталь, ПОМ), полиэтилен или полиэтилентерефталат, или оно может быть выполнено из этих материалов. В состав покрытия с низким коэффициентом трения может входить также смесь двух или нескольких из числа названных в качестве примера пластмасс либо одна или несколько пластмасс в смеси с дополнительными, присутствующими в распределенном виде твердыми материалами типа стеклянных шариков. Вместо пластмасс в качестве покрытия с низким коэффициентом трения могут использоваться и другие материалы. Это могут быть, например, металлы, такие как алюминий и хромистая сталь, прежде всего с полированной поверхностью. Могут использоваться и другие поверхностные покрытия с низким коэффициентом трения, такие как керамические покрытия или покрытия, содержащие графит, нитрид бора или дисульфид молибдена. Толщина покрытия с низким коэффициентом трения на отбортовочных зонах матрицы не имеет существенного значения, поскольку работает только поверхность. При промышленном применении данное покрытие подвергается большим фрикционным нагрузкам, а его толщина в предпочтительном варианте должна допускать определенную степень истирания или износа. Поэтому толщина покрытия при использовании указанных пластмасс может составлять, например, от 0,5 до 20 мм. Покрытие из пластмассы может, например, закладываться в углубленную отбортовочную зону матрицы в виде предварительно отформованной вставки, или же его можно наносить распылением, кистью, раклей или другим способом. Пластмасса может заделываться в матрице также в иные материалы, такие как керамика и металлы. Металлические покрытия могут, например, наноситься на матрицу химическим или физическим методом, например методом гальванотехники или электроосаждением, плакированием или металлизацией испарением в вакууме, или же матрица, по крайней мере частично, может выполняться из соответствующих металлов.

Пуансон с формующей поверхностью, обладающей высоким коэффициентом трения, и пуансон с формующей поверхностью, обладающей низким коэффициентом трения, выполняются, как правило, в виде зажимного приспособления типа зажимной плиты с определенным количеством вставок пуансона. Количество вставок предпочтительно соответствует количеству гнезд в матрице. Вставки пуансона входят в соответствующие отверстия в прижимной плите и в гнезда матрицы.

У пуансона с обладающей высоким коэффициентом трения формующей поверхностью данным высоким коэффициентом трения обладает в предпочтительном варианте по меньшей мере формующий поверхностный слой, т.е. поверхностный слой пуансона или вставок пуансона, непосредственно соприкасающийся с многослойным материалом. Под высоким коэффициентом трения в настоящем случае понимается трение согласно положениям BS 2782, метод 311 А, со значениями, например, 1,0-3,0 (безразмерное число). Поверхностный слой с высоким коэффициентом трения может содержать, например, металлы, такие как сталь, или такие пластмассы, как полиацеталь (ПОМ) и полиэтилен, резина, эбонит или каучук, включая акриловые полимеры, либо он может быть выполнен из этих материалов. Металлическим поверхностям соответствующей обработкой, например приданием шероховатости, могут быть приданы свойства, обеспечивающие высокий коэффициент трения.

У пуансона с обладающей низким коэффициентом трения формующей поверхностью данным низким коэффициентом трения обладает в предпочтительном варианте по меньшей мере формующий поверхностный слой, т.е. поверхностный слой пуансона или вставок пуансона, соприкасающийся с многослойным материалом. Под низким коэффициентом трения в данном случае понимается трение согласно положению BS 2782, метод 311 А, со значениями, например, 0,3 или менее, вплоть до 2,1 (безразмерное число). Слой с низким коэффициентом трения может содержать, например, металлы, такие как сталь, или такие пластмассы, как политетрафторэтилен, полиоксиметилен (полиацеталь, ПОМ), полиэтилен или полиэтилентерефталат, либо он может быть выполнен из этих материалов. В состав слоя с низким коэффициентом трения может входить смесь двух или нескольких из числа указанных в качестве примера пластмасс или одна или несколько пластмасс в смеси с дополнительными присутствующими в распределенном виде твердыми материалами типа стеклянных шариков. Вместо пластмасс в качестве слоя с низким коэффициентом трения могут использоваться и другие материалы. Это могут быть, например, металлы, такие как алюминий и хромистая сталь, прежде всего с полированной поверхностью. В качестве слоев с низким коэффициентом трения могут использоваться и другие поверхностные покрытия, такие как керамические покрытия или покрытия, содержащие графит, нитрид бора или дисульфид молибдена.

В предпочтительном варианте осуществления предлагаемого способа пуансон или пуансоны с высоким коэффициентом трения имеют большее численное значение или значения коэффициента трения в сравнении с численным значением или значениями для пуансона с низким коэффициентом трения.

В качестве многослойных материалов из металла и пластмассы могут использоваться, например, материалы, содержащие металлическую фольгу толщиной от 8 до 150 мкм, предпочтительно 20-80 мкм. Фольга может быть выполнена, например, из стали, железа, меди и предпочтительно алюминия. Сюда же относится и металлическая фольга из сплавов, содержащих преимущественно один из указанных металлов. В предпочтительном варианте алюминиевая фольга может, например, изготавливаться из алюминия с чистотой не менее 98,0%, преимущественно 98,3%, более предпочтительно 98,5% и наиболее предпочтительно 98,6%, где остальное до 100% приходится на сопутствующие примеси. Далее, может применяться, например, алюминиевая фольга типа AlFeSi либо типа AlFeSiMn.

Пластмассы могут использоваться, например, в виде покрытий и одно- или многослойных пленок, которые могут быть получены аксиальным или биаксиальным вытягиванием, из термопластов ряда полиолефинов, полиамидов, сложных полиэфиров, поливинилхлорида и других.

Типичными примерами термопластов из ряда полиолефинов являются различные типы полиэтилена, такие как ПЭСП (полиэтилен средней плотности) и ПЭВП (полиэтилен высокой плотности), полученный аксиальным и биаксиальным вытягиванием полиэтилен, различные типы полипропилена, такие как литой полипропилен или полученный аксиальным и биаксиальным вытягиванием полипропилен, а из ряда сложных полиэфиров можно назвать полиэтилентерефталат.

Толщина слоя термопласта, используемого в многослойных материалах в виде покрытий и одно- или многослойных пленок, может составлять, например, от 12 до 100 мкм, предпочтительно от 20 до 60 мкм.

Металлическая фольга и термопласты могут соединяться друг с другом методом дублирования (или каширования), каландрования или каширования экструзией с образованием многослойного материала. Для соединения слоев при необходимости могут применяться клей для дублирования и средства, повышающие адгезию, а соединяемые поверхности могут быть модифицированы путем их предварительной обработки пламенем, плазмой и коронным разрядом.

Примерами многослойных материалов из металла и пластмассы являются материалы с первым слоем в виде, например, одно- или многослойной пленки из вышеназванных термопластов, вторым слоем в виде металлической фольги и с нанесенным на свободную сторону металлической фольги третьим слоем в виде вспомогательного слоя для термической сварки, состоящего из полиолефина, такого как полиэтилен или полипропилен, или из ПВХ.

Другие используемые многослойные материалы из металла и пластмассы могут, например, иметь первый слой в виде одно- или многослойной пленки из вышеназванных термопластов, второй слой в виде металлической фольги и третий слой в виде, например, одно- или многослойной пленки или экструзионного покрытия из указанных выше термопластов. Могут быть предусмотрены и другие слои, например покрытия для термосварки.

Многослойные материалы из металла и пластмассы могут иметь по меньшей мере с одной или же с обеих наружных сторон покрытие в виде термосвариваемой пленки или лака для термосварки. В соответствии со своим назначением термосварочное покрытие образует самый наружный слой в структуре многослойного материала. В частности, термосварочное покрытие может быть предусмотрено с одной из наружных сторон многослойного материала, причем в фасонной упаковке этот слой с термосварочным покрытием должен располагаться со стороны ее содержимого, соответственно сверху отбортованных краев, обеспечивая приваривание к ней термосваркой крышки из фольги и т.п.

Типичными примерами используемых на практике многослойных материалов из металла и пластмассы являются:

оПА 25/Al 45/ПВХ 60,

оПА 25/Al 45/оПА 25,

Al120/ПП 50,

оПА 25/Al 60/ПЭ 50,

оПА 25/Al 60/ПП 60,

оПА 25/Al 45/ПВХ 100,

оПА 25/Al 60/ПВХ 60,

оПА 25/Al 45/ПЭ-покрытие,

оПА 25/Al 45/лПА 25,

еПА 25/Al 60/ПВХ 100 и

оПА 25/Al 60/оПА 25/ЭАК 50,

где оПА означает ориентированный полиамид, лПА означает литой полиамид, ПВХ означает поливинилхлорид, ПЭ означает полиэтилен, ПП означает полипропилен, ЭАК означает этиленакриловую кислоту, Al означает алюминий, а цифры обозначают толщину слоя соответственно пленки или фольги в мкм.

Устройство для осуществления способа согласно изобретению содержит матрицы и прижимные плиты, которые имеют расположенные друг против друга краевые зоны, между которыми путем его зажима и без растягивания фиксируется многослойный материал, и пуансоны, которые служат для вытягивания многослойного материала по кромкам расположенных в отбортовочной зоне матрицы гнезд внутрь них, при этом поверхность этой отбортовочной зоны находится на 0,01-10 мм ниже краевой зоны матрицы, а многослойный материал вытягивается и/или растягивается, скользя и растекаясь по поверхности отбортовочной зоны.

В предпочтительном варианте выполнения устройства для осуществления предлагаемого способа поверхность отбортовочной зоны матрицы располагается на 0,1-2,0 мм, более предпочтительно на 0,15-0,3 мм ниже поверхности краевой зоны матрицы.

В другом предпочтительном варианте выполнения устройства для осуществления предлагаемого способа поверхность отбортовочной зоны матрицы полностью или частично снабжена покрытием с низким коэффициентом трения, преимущественно со значениями от 0,3 до 2,1.

В еще одном предпочтительном варианте выполнения в устройстве предусмотрен по меньшей мере один пуансон с обладающей высоким коэффициентом трения формующей рабочей поверхностью и по меньшей мере один пуансон, формующая рабочая поверхность которого имеет низкий коэффициент трения.

Кроме того, в другом предпочтительном варианте выполнения устройства в состав формующей поверхности пуансона которого с высоким коэффициентом трения входит сталь, полиацеталь (ПОМ), полиэтилен, резина, эбонит, каучук или акриловые полимеры, или же она выполнена из этих материалов.

Предпочтителен также такой вариант выполнения устройства, в состав формующей поверхности пуансона которого с низким коэффициентом трения входит политетрафторэтилен, полиоксиметилен, полиэтилен или полиэтилентерефталат, или же она выполнена из этих материалов.

Настоящее изобретение относится далее к получаемой холодным формованием фасонной упаковке, изготовленной предлагаемыми в настоящем изобретении способом и устройством, при этом фасонная упаковка изготовлена из многослойного материала из металла и пластмассы.

В предпочтительном варианте многослойный материал, из которого холодным формованием получают фасонную упаковку, изготовленную способом по изобретению, имеет следующую структуру:

оПА 25/Al 45/ПВХ 60, или

оПА 25/Al 45/оПА 25, или

Al 1120/ПП 50, или

оПА 25/Al 60/ПЭ 50, или

оПА 25/Al 60/ПП 60, или

оПА 25/Al 45/ПВХ 100, или

оПА 25/Al 60/ПВХ 60, или

оПА 25/Al 45/ПЭ-покрытие, или

оПА 25/Al 45/лПА 25, или

оПА 25/Al 60/ПВХ 100, или

оПА 25/Al 60/оПА 25/ЭАК 50,

где оПА означает ориентированный полиамид, лПА означает литой полиамид, ПВХ означает поливинилхлорид, ПЭ означает полиэтилен, ПП означает полипропилен, ЭАК означает этиленакриловую кислоту, Al означает алюминий, а цифры обозначают толщину слоя соответственно пленки или фольги в мкм.

Согласно настоящему изобретению изготавливаемая холодным формованием упаковка предназначена для использования в качестве емкости под индивидуальную укладку штучных изделий в углубления. В качестве примера можно назвать укладку, например, по одной, две или три таблетки, драже, пилюли, ампулы и т.д. в каждое углубление фасонной упаковки, такой, например, как блистерная или контурная упаковка.

В соответствии с этим предлагаемый способ может использоваться для изготовления холодным формованием многослойных материалов из металла и пластмассы такой упаковки, как блистерная упаковка для фармацевтических изделий, пищевых продуктов и изделий пищевой промышленности, технических изделий, нижние части и крышки к полужесткой и жесткой упаковке, обертки и т.д.

При термоформовании полимерных пленок, таких как ПВХ, с получением блистерных упаковок углубления имеют крутые боковые стенки. Такую крутизну боковых стенок у фасонных упаковок из металлсодержащих ламинатов, например блистерных упаковок, до настоящего времени получить не удавалось. Это означает, что ранее приходилось использовать слишком большую для ее содержимого упаковку. Предлагаемый способ позволяет изготавливать фасонные упаковки, которые лишены прежних недостатков, таких как слишком малая по сравнению с термоформуемой блистерной упаковкой крутизна боковых стенок. Предлагаемый способ позволяет изготавливать упаковки, которые по своим размерам по меньшей мере сравнимы, например, с пластмассовыми блистерными упаковками или даже превосходят их. Тем самым упаковке можно придать более привлекательный внешний вид и сделать ее экологически более чистой. Кроме того, формование происходит без образования пор и улучшается геометрия глубокой вытяжки.

Так, например, обеспечивается достижение такого коэффициента вытяжки, т. е. отношения диаметра углубления к его глубине, величина которого составляет, в частности, от 2 до 3. Под диаметром углубления, если речь идет не только о круглом, а о выпуклом сечении углубления, например, в виде эллипса, овала, многогранника, прямоугольника, трапеции или ромба, понимается наименьший его диаметр.

Наибольший диаметр отдельных углублений может составлять, например, от 1 до 500 мм, предпочтительно от 3 до 30 мм при глубине от 1 до 100 мм, предпочтительно от 3 до 30 мм.

Количество углублений в каждой донной части упаковки не имеет решающего значения, и их может быть, например, одно, два или более. В фармацевтической промышленности, например, принято использовать упаковки с количеством углублений от 6 до 40.

Под холодным формованием в настоящем случае понимается пластическое деформирование при температурах, например, от 10 до 35oC, предпочтительно от 20 до 30oC.

Многослойные материалы, из которых формуются фасонные упаковки, такие как блистерная упаковка, и прежде всего нижние части блистерных упаковок, остаются беспористыми даже при высоких коэффициентах вытяжки, а также значительно снижается процент брака при формовании из листа.

Ниже настоящее изобретение более подробно поясняется на примере вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

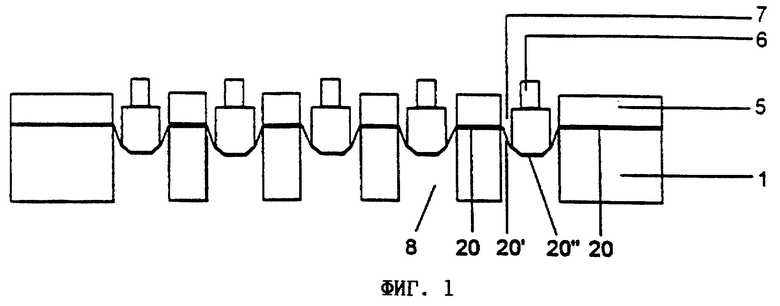

на фиг. 1 - схематичное изображение в сечении известного из уровня техники устройства для изготовления блистерной упаковки методом холодного формования,

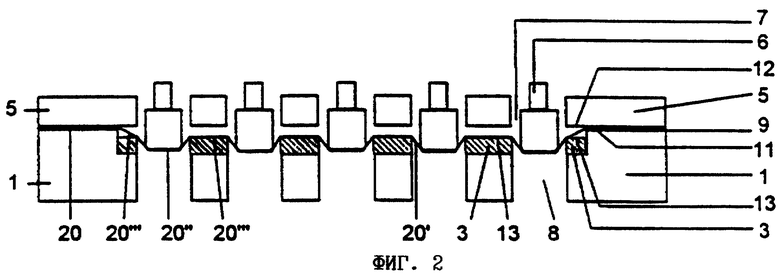

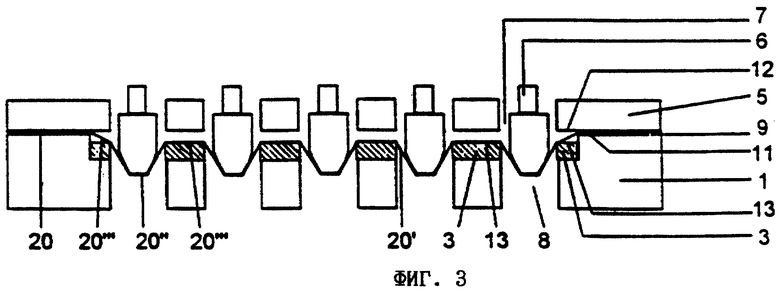

на фиг. 2 и 3 - схематичное изображение в сечении предлагаемого согласно изобретению устройства на примере двух последовательных технологических переходов или стадий,

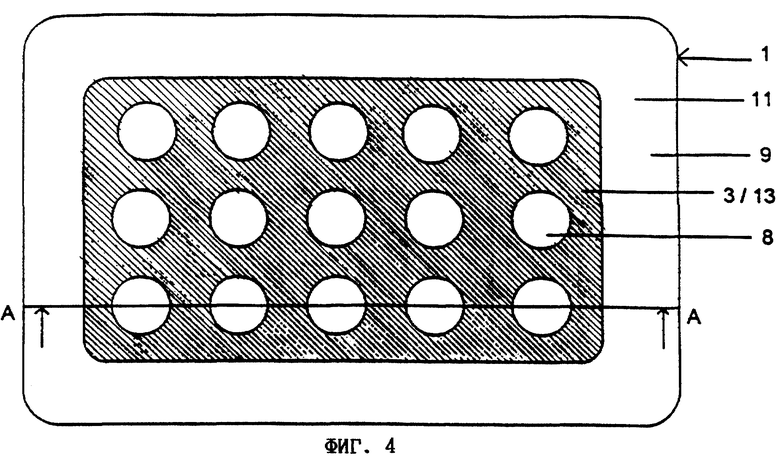

на фиг. 4 - вид сверху матрицы предлагаемого устройства,

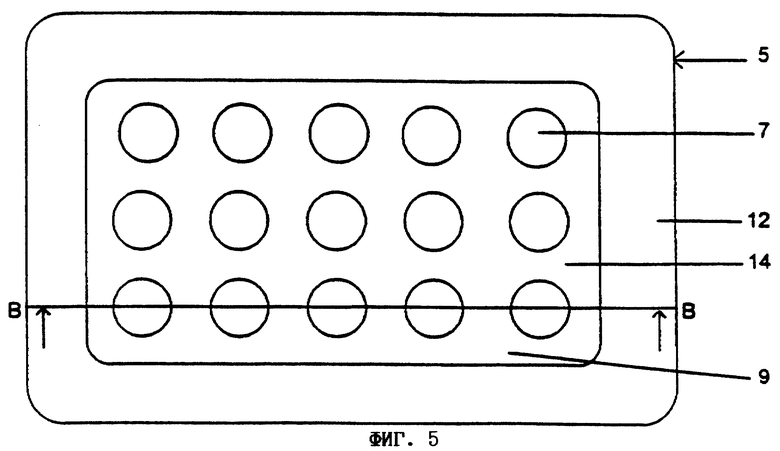

на фиг. 5 - вид сверху прижимной плиты предлагаемого устройства,

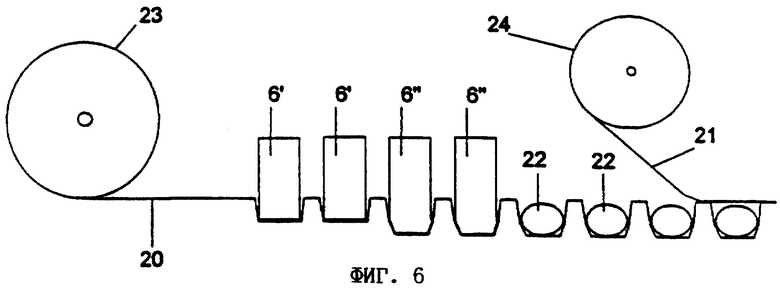

на фиг. 6 - схематичное изображение технологической линии для осуществления способа по изобретению,

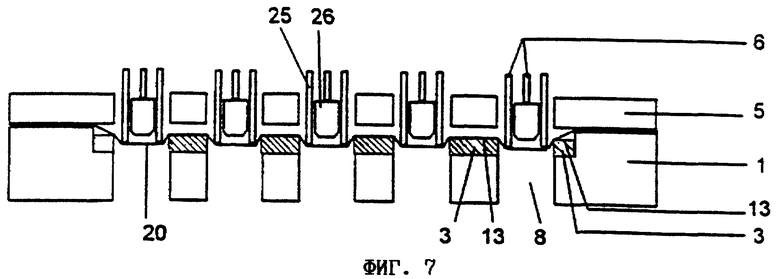

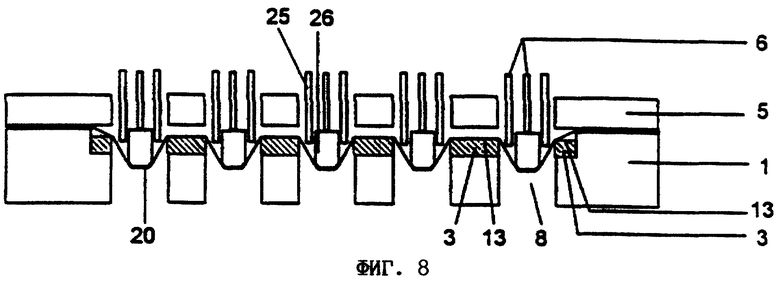

на фиг. 7 и 8 - схематичное изображение в сечении варианта выполнения предлагаемого устройства на примере двух последовательных технологических переходов и

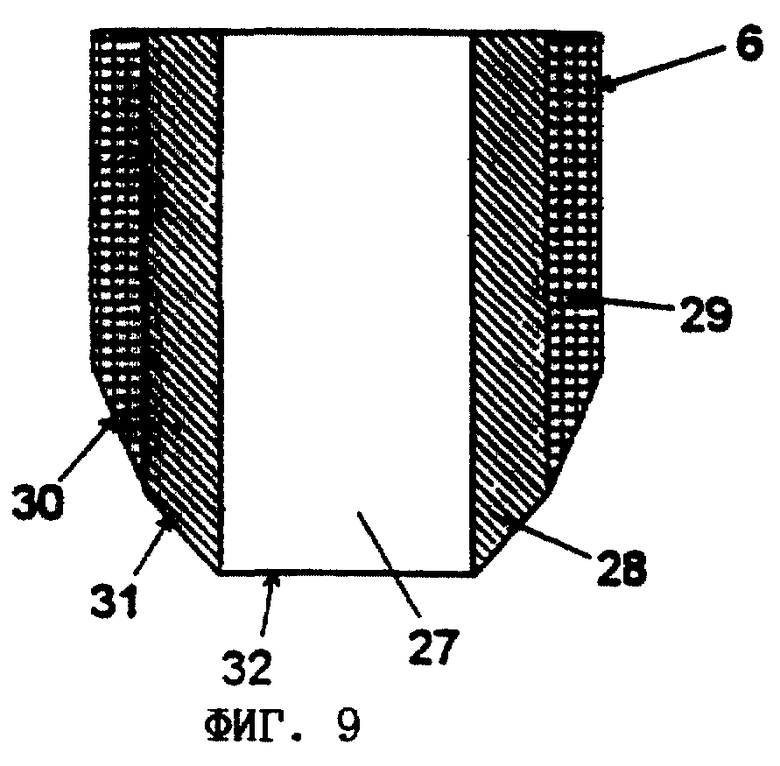

на фиг. 9 - сечение вставки пуансона.

На фиг. 1 показано известное из уровня техники устройство, состоящее из матрицы 1, прижимной плиты 5 и пуансона 6. В данном случае пуансон имеет держатель (не показан) с определенным количеством закрепленных на нем вставок пуансона 6. Количество этих вставок соответствует количеству гнезд в матрице 1. Пуансон, соответственно его отдельные вставки 6 проходят сквозь отверстия 7 в прижимной плите. Между матрицей 1 и прижимной плитой 5 закладывается многослойный материал 20 из металла и пластмассы. При приложении давления прижимная плита 5 прижимается к матрице 1, при этом многослойный материал 20 в основном без растяжения фиксируется во всех точках контакта между матрицей 1 и прижимной плитой 5. Вставки 6 пуансона опускаются под действием усилия через отверстия 7 в прижимной плите, соприкасаются с многослойным материалом 20'' и, вдавливая многослойный материал 20', углубляются в гнезда 8 матрицы до достижения требуемой степени деформации многослойного материала.

Многослойный материал зажимается между прижимной плитой 5 и матрицей 1 в основном без растяжения как в краевой зоне, так и в отбортовочной зоне 13 и деформируется лишь на том участке, где он перекрывает гнездо 8.

На фиг. 2 и 3 предлагаемый согласно изобретению способ поясняется на примере осуществления двух его стадий с помощью соответствующего устройства, которое показано в сечении. На чертежах показаны матрица 1, прижимная плита 5 и пуансон (вставка пуансона) 6. У прижимной плиты 5 имеется краевая зона 12. У матрицы 1 также имеется краевая зона 11. На поверхность краевой зоны 11 матрицы 1 нанесен придающий шероховатость рисунок 9. По отношению к плоскости краевой зоны 11 матрицы 1 плоскость всей отбортовочной зоны 13, т.е. той зоны матрицы 1, которая находится внутри краевой зоны 11 и в которой при формовании образуются отбортованные края, расположена ниже.

В отбортовочной зоне 13 матрицы 1 предусмотрено покрытие 3. Это покрытие 3 показано на фиг. 2 и 3 штриховкой. Покрытие 3 представляет собой слой, выполненный из материала с низким коэффициентом трения, например из политетрафторэтилена, полиоксиметилена, полиолефинов или полиэтилентерефталата и т.п. Покрытие 3 в предпочтительном варианте закрывает всю отбортовочную зону 13 матрицы 1. При необходимости можно использовать также покрытие 3, закрывающее лишь часть отбортовочной зоны 13.

Углубленную отбортовочную зону 13 матрицы 1 можно изготовить, например, путем обработки резанием, такой как фрезерование, шлифование, или путем электроэрозионной обработки и т.д. Матрица 1 может быть выполнена также из двух частей с подвижными относительно друг друга краевой зоной 11 и отбортовочной зоной 13, взаимное положение которых по высоте может соответствующим образом выверяться с последующей их фиксацией по достижении требуемой разницы по высоте. Матрица 1 может представлять собой также отливку, в которой уже предусмотрено углубление, образующее отбортовочную зону 13. Соответственно прижимная плита 5 со стороны матрицы 1 может иметь не плоскую поверхность, а может состоять из краевой зоны 12 и углубленной по отношению к ней отбортовочной зоны.

В предлагаемом устройстве производится формование многослойного материала 20 из металла и пластмассы. Этот многослойный материал 20 может подаваться в устройство в виде бесконечной ленты, сматываемой с рулона, или в виде листов. Отдельные участки многослойного материала 20 с различной степенью деформации обозначены позициями 20', 20'' и 20'''. Многослойный материал 20 фиксируется путем его зажима и без растягивания между прижимной плитой 5 и матрицей 1, в частности в краевой зоне 11 матрицы 1, перекрываемой краевой зоной 12 прижимной плиты. Сначала вставки 6 пуансона под действием усилия опускаются через отверстия 7 в прижимной плите и соприкасаются с многослойным материалом 20''. Вдавливая многослойный материал, вставки 6 опускаются в гнезда 8 матрицы до достижения требуемой степени деформации многослойного материала. По мере опускания пуансона 6 в гнезда 8 многослойный материал 20''' может течь и деформироваться, вытягиваясь, в пределах всей отбортовочной зоны 13, т.е. вдоль краевой зоны и перемычек между гнездами 8. Дополнительно происходит деформирование многослойного материала 20' с его растяжением между отбортовочной зоной и вставками 6. Поверхность вставок 6 пуансона обладает высоким коэффициентом трения, и в сечении они имеют преимущественно цилиндрическую или бочкообразную форму. Иными словами, край или кромка на стыке между нижней частью пуансона и его боковой поверхностью имеет небольшой радиус, а боковая поверхность пуансона расположена с крутым наклоном или вертикально по отношению к его нижней части. На этой стадии формование производится, например, до достижения 100% от окончательной глубины углубления.

На фиг. 3 показана вторая стадия предлагаемого способа. Касательно матрицы 1, прижимной плиты 5, отверстий 7, гнезд 8, придающего шероховатость рисунка 9, краевой зоны 11, краевой зоны 12 и отбортовочной зоны 13 с точки зрения устройства нет никаких существенных отличий от первой стадии способа. На второй стадии при продолжении деформирования многослойного материала 20 в гнезда 8 матрицы опускаются другие вставки 6 пуансона до достижения требуемой степени деформации материала. По мере опускания вставок 6 в гнезда 8 многослойный материал 20''' может далее течь и деформироваться, вытягиваясь, в пределах всей отбортовочной зоны 13, т.е. вдоль краевой зоны и перемычек между гнездами 8. При этом происходит также дальнейшее деформирование многослойного материала 20' с его растяжением между отбортовочной зоной и вставками 6. На второй стадии формования используется, например, пуансон со вставками 6, которые в сечении имеют форму усеченного конуса. Формующая рабочая поверхность вставок 6 обладает низким коэффициентом трения. Благодаря этому многослойный материал 20'' может течь также в зоне формующей поверхности вставок 6 пуансона. На этой стадии формование производится, например, до достижения по меньшей мере 100% от окончательной глубины углубления.

На фиг. 4, на которой матрица 1 изображена в виде сверху, показана краевая зона 11 и отбортовочная зона 13. На поверхность краевой зоны 11 может быть нанесен придающий шероховатость рисунок 9. Отбортовочная зона 13 расположена на 0,01-10 мм ниже краевой зоны 11. Поверхность отбортовочной зоны 13 в предпочтительном варианте частично, в частности полностью, закрыта описанным выше покрытием или слоем 3 с низким коэффициентом трения. В отбортовочной зоне 13 в качестве примера изображены упорядочено расположенные гнезда 8 матрицы. Как правило, эти гнезда представляют собой сверленые отверстия, т. е. отверстия или углубления круглого сечения, или же они представляют собой отверстия овального сечения. Однако равным образом отверстия можно выполнить и с многоугольным сечением, например с прямоугольным, квадратным или шестиугольным.

На фиг. 5 показан вид сверху прижимной плиты 5. Поверхность 14 прижимной плиты 5, обращенная в сторону матрицы и многослойного материала, закладываемого в процессе изготовления между матрицей и плитой, может быть плоской. С помощью контактных поверхностей, образуемых краевой зоной 12 прижимной плиты 5 и краевой зоной 11 матрицы 1, многослойный материал в рабочем положении зажимается таким образом, что он не может ни течь, ни растягиваться. Прижимная плита 5 вместо плоской поверхности может иметь также краевую зону 12 и расположенную внутри этой зоны углубленную зону, или же она может состоять в основном только лишь из краевой зоны, т.е. представлять собою кольцо.

В краевой зоне 12 прижимной плиты 5 вся поверхность или ее часть может иметь придающий шероховатость рисунок. Вместо придающего шероховатость рисунка или в сочетании с ним на прижимной плите могут использоваться также полосы или бруски из эластичного материала, например, резины и т.п., усиливающие прижимное действие. Краевая зона 12 прижимной плиты 5 в предпочтительном варианте располагается непосредственно напротив краевой зоны 11 матрицы 1, а обе эти краевые зоны 11 и 12 имеют в основном одинаковые размеры.

В прижимной плите 5 имеется несколько отверстий 7 или углублений, в данном случае сверленых отверстий. Через отверстия 7 проходит пуансон, соответственно вставки пуансона, и поэтому эти отверстия располагаются в том же месте и в том же порядке и имеют по меньшей мере приблизительно те же размеры, что и гнезда 8 в матрице 1.

Линиями A-A на фиг. 4 и В-В на фиг. 5 обозначено расположение плоскости показанного на фиг. 2 и 3 сечения матрицы 1 и прижимной плиты 5.

На фиг. 6 в упрощенном виде представлена технологическая линия для осуществления предлагаемого способа. Многослойный материал 20 сматывается с рулона 23 и подается на первый пуансон со вставками 6', а затем на второй пуансон со вставками 6''. При этом в многослойном материале 20 в две стадии формуются углубления с получением фасонной упаковки. Затем фасонная упаковка заполняется соответствующим содержимым 22. После этого фасонная упаковка может запечатываться привариваемой к ней термосваркой или закрепляемой иным образом образующей крышку пленкой или фольгой 21, непрерывно сматываемой с рулона 24. Затем бесконечную фасонную упаковку можно нарезать на отдельные упаковки требуемого размера.

На фиг. 7 и 8 представлен еще один вариант двухстадийного способа по изобретению, осуществляемого при помощи соответствующего устройства, которое показано в разрезе. При этом используются матрица 1, прижимная плита 5 и пуансон 6. Остальные элементы и их позиции соответствуют примеру по фиг. 2 и 3. В отбортовочной зоне 13 матрицы 1 предусмотрено покрытие 3. Это покрытие 3 показано на фиг. 7 и 8 штриховкой. Покрытие 3 представляет собой слой материала с низким коэффициентом трения, как это описано в примере по фиг. 2 и 3. На фиг. 7 показан первый технологический переход или стадия способа. Многослойный материал 20 из металла и пластмассы формуется пуансонами 6. Пуансоны 6 представляют собой единый конструктивный узел, выполненный в данном примере из двух частей. Пуансон 25 в виде полого цилиндра, который в горизонтальной проекции имеет форму кольца и формующая рабочая поверхность которого обладает высоким коэффициентом трения, при опускании осуществляет предварительное формование многослойного материала 20. В соответствии с фиг. 8 на второй стадии производится окончательное формование многослойного материала 20. В качестве части пуансона 6 в пуансоне 25 телескопически скользит цилиндрический пуансон 26. Пуансон 25 в соответствии с фиг. 7 по достижении при опускании своего конечного положения остается в нем. После этого пуансон 26, телескопически выходя из пуансона 25, опускается ниже него. При этом пуансон 26 своей формующей поверхностью с низким коэффициентом трения деформирует многослойный материал 20 на глубину, предпочтительно превышающую 100% требуемой глубины формования.

На фиг. 9 показан цельный пуансон 6, выполненный из материалов с различным коэффициентом трения 27, 28, 29. В соответствии с этим формующая поверхность 30 пуансона 6 имеет более высокий коэффициент трения в сравнении с формующей поверхностью 31. Формующая поверхность 32 в свою очередь имеет более низкий коэффициент трения, чем формующая поверхность 31.

В рассмотренных выше и схематично показанных на чертежах вариантах использована относительно небольшая матрица. Однако согласно настоящему изобретению можно использовать матрицы, отбортовочная зона которых разделена продольными и/или поперечными перемычками. На участке этих перемычек фиксируется многослойный материал, зажимаемый прижимной плитой. Тем самым можно, например, на одной матрице за один ход пуансона сформовать несколько упаковок. По окончании процесса формования одновременно изготовленные упаковки можно отделять друг от друга, например, продольными резами вдоль перемычек.

Изобретение относится к способу изготовления упаковок методом холодного формования многослойного материала из металла и пластмассы, при котором многослойный материал фиксируют путем его зажима между прижимной плитой и матрицей, имеющей по меньшей мере одно гнездо, и в эти гнезда за один или несколько проходов вводят пуансоны, формуя при этом из многослойного материала фасонную упаковку. Согласно изобретению используют матрицу и прижимную плиту, которые имеют расположенные напротив друг друга краевые зоны, и в пределах краевой зоны матрицы предусмотрена зона образования отбортованных краев упаковки, которая окружает гнездо или гнезда матрицы и поверхность которой расположена на 0,01 - 10,0 мм ниже поверхности краевой зоны матрицы, и с помощью первого пуансона или первых пуансонов за один или несколько проходов предварительно формуют многослойный материал из металла и пластмассы на глубину, составляющую вплоть до 100% от окончательной глубины углублений, а затем с помощью второго пуансона или вторых пуансонов за один или несколько проходов формуют предварительно сформованный многослойный материал на глубину, составляющую по меньшей мере 100% от окончательной глубины углублений. Данный способ позволяет изготовить фасонные изделия без образования складок и с получением углублений с крутым наклоном боковых стенок. Также изобретение относится к устройству для изготовления фасонных изделий и к фасонным изделиям, изготовленным данным способом. 3 с. и 15 з.п.ф-лы, 9 ил.

материал из металла и пластмассы на глубину, составляющую вплоть до 100% от окончательной глубины углублений, а затем с помощью второго пуансона или вторых пуансонов с имеющей низкий коэффициент трения формующей рабочей поверхностью за один или несколько проходов формуют предварительно сформованный многослойный материал на глубину, составляющую по меньшей мере 100% от окончательной глубины углублений.

Приоритет по пунктам и признакам:

12.12.1995 по пп.1-3, 6-11, 13-18;

24.04.1996 по пп.4 и 5;

12.12.1995 по п.12 для структур 1-5;

24.04.1996 по п.12 для структур 6-11.

| EP 455584 A1, 06.11.1991 | |||

| DE 4417450 A1, 23.11.1995 | |||

| US 4778551 A, 18.10.1988 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2031793C1 |

| DE 3636767 A1, 11.05.1988. | |||

Авторы

Даты

2001-10-10—Публикация

1996-12-04—Подача