Изобретение относится к технологии получения фторидов редкоземельных металлов и иттрия.

Методы получения неорганических фторидов можно разделить в основном на две группы. К первой относятся методы, основанные на осаждении фторидов из растворимых солей металлов плавиковой кислотой (водные методы) с последующим термическим разложением полученных гидратированных фторидов до безводного состояния (A. Даан and F. Spedding, Preparation of Yffrium and Some Heary Rare Earth Mltals. Y. Uectrochem. Soc. 1953).

Для этого способа, как и для всех водных методов характерны применения дорогостоящих конструкционных материалов (из-за высокой коррозионной активности среды, содержащей плавиковую кислоты), значительных избытков реагентов, длительность процессов, трудность автоматизации и громоздкость аппаратурного оформления, значительные материальные потоки и расход промышленной воды, конечный продукт сильно загрязнен продуктами коррозии, проблема экологии окружающей среды и сточных вод.

К второй группе относятся методы, основанные непосредственно на фторировании (фтором, фтористым водородом и др. фторирующими агентами) кислородсодержащих соединений редкоземельных элементов при определенных температурах (безводные методы). Еще в ранних работах (Spedding F.H. "Progress in Nuclear Energy". 1962) сообщалось о получении фторидов редких земель взаимодействием их оксидов с газообразным фтористым водородом при 700oC и длительности процесса порядка 8 ч.

.

.

При этом газообразный фтористый водород брался с избытком до 200% от стехиометрии. Процесс проводился в трубчатой печи в неподвижном слое. Степень фторирования достигалась 99,9-99,98% в масштабе до 1 кг.

Хорошие результаты были достигнуты по фторированию в кипящем слое при 600-700oC и длительности процесса 7-10 ч.

Однако при этом продукт был сильно загрязнен из-за коррозии аппаратуры. За одну операцию в кипящем слое обрабатывалось от 0,9-1,8 кг по готовому продукту (Карлсон О. , Шмидт Ф. В кн. Редкоземельные металлы, сост. Спенддингом Ф., Дааном А. Металлургия, 1965).

За прототип был взят способ получения фторидом РЗМ и иттрия, включающий гидрофторирование их кислородосодержащих соединений при 380-550oC в статических условиях, при длительности процесса от 4 - 10 ч и расходе фтористого водорода 150 -200% от стехиометрии. Активные оксиды для гидрофторирования получались в результате термического разложения оксалатов, карбонатов, гидрооксидов при 530 -550oC в течение 4 ч.

Однако при указанной температуре гидрофторирования процесс коррозии идет достаточно сильно, т. е. срок службы аппарата будет невысок, также низкий способ характеризуется производительностью и большим расходом фторирующего агента, что в конечном счете увеличивает себестоимость конечного продукта при его невысоком качестве.

Сущность предлагаемого способа получения фторида церия заключается в том, что кислородосодержащие соединения церия подвергали предварительной прокалке при 400 - 550oC. В результате чего получались активные оксиды, т.е. (с сильно развитой удельной поверхностью), что позволило вести гидрофторирование при более низкой температуре, чем в прототипе, а именно при 200 - 380oC и расходе фтористого водорода 105 - 115oC от стехиометрии. Длительность процесса составила 1 ч.

В основу предлагаемого способа легли некоторые физико-химические характеристики кислородосодержащих соединений церия:

энергия активации, характеризующая меру активности твердой фазы и возможность протекания реакции до конца;

зависимость удельной поверхности образца от температуры предварительной обработки, связанная с энергетическим эффектом, получаемым в результате структурных дефектов в кристаллической решетке образцов; влияние предварительной термической обработки образца при различной температуре и удельной поверхности на степень фторирования конечного продукта реакции (Киреев В.А. Краткий курс физической химии, 1978).

Пример 1. Были взяты оксалат, карбонат, гидрооксид церия и подвергнуты термическому разложению в статических условиях в никелевых лодочках муфельной печи при 400 - 550oC (эта температура была выбрана из анализа температур конца разложения кислородосодержащих соединений церия до оксида церия: у оксалата 360oC, карбоната 300 - 575oC; гидрооксида 400 - 700oC, OH-группа не играет роли в процессе гидрофторирования) в течение 2 ч. Рентгенофазовый анализ показал наличие в основном фазы оксида церия во всех образцах. Удельная поверхность оксида полученного из оксалата, 35 - 60 м2/г; оксида, полученного из карбоната, 25 - 50 м2/г; оксида, полученного из гидрооксида 30 - 65 м2/г. При температуре разложения 600oC удельная поверхность колебания от 10 - 15 м2/г. Полученные оксиды были обработаны фтористым водородом в статическом режиме в лодочках из никеля печи фторирования при 200 - 380oC в течение часа. По данным рентгенофазового анализа получены чистые оксиды церия без каких-либо примесей.

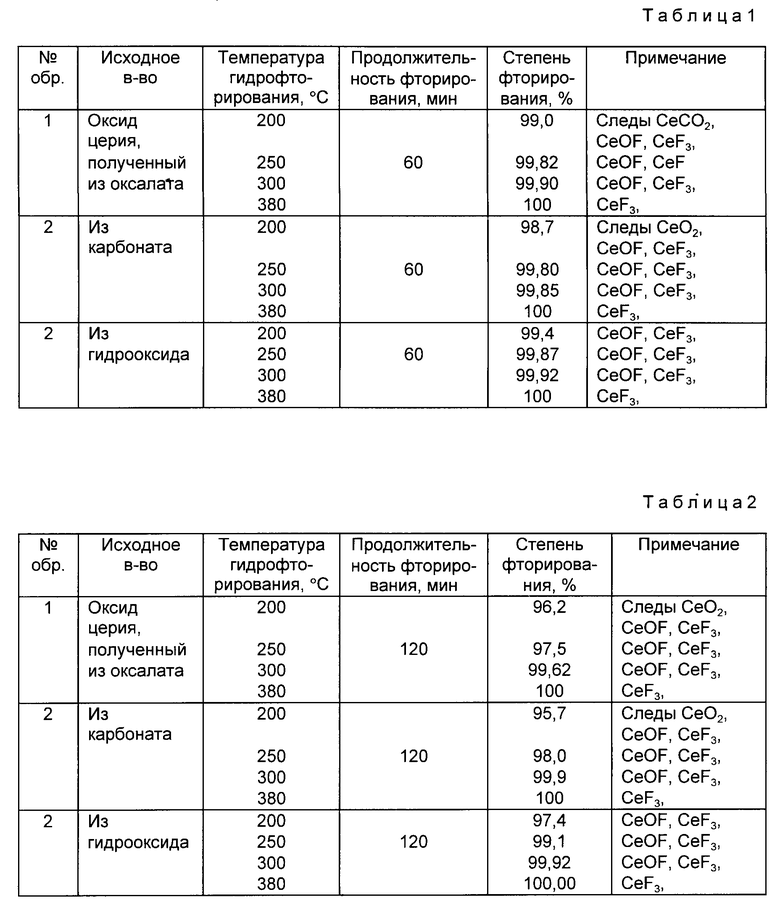

Результаты гидрофторирования оксида церия приведены в табл. 1.

Пример 2. Безводный фторид церия был получен на установке непрерывного действия при температуре гидрофторирования 200 - 380oC и расходе фтористого водорода 105 - 115oC от стехиометрии. Образцы были получены в результате термического разложения кислородосодержащих соединений церия при 400 - 550oC. Установка представлена собой горизонтальный шнековый двухтрубчатый реактор с противоточной подачей реагентов. Установка полностью выполнена из никеля и имела четыре зоны нагрева: 150 - 200oC (первая), 200 - 250oC (вторая), 250 - 300oC (третья), 300 - 380oC (четвертая) по ходу твердого материала от загрузки до выгрузки. Производительность по готовому продукту установки составила 0,8 - 1 кг/ч. Фтористый водород подавался в реактор противотоком, предварительно нагретый до 150 - 200oC. Процесс синтеза поликристаллического порошка фторида церия проходил за одну операцию. Степень фторирования диоксида церия была равна 99,98%, а содержание основного вещества - фторида церия было не ниже 99,95% из анализа на 12 металлических примесей.

Результаты получения фторида церия на установке непрерывного действия приведены в табл. 2.

Полученные результаты свидетельствуют о том, что при взаимодействии безводного фтористого водорода с кислородосодержащими соединениями церия легко образуется фторид церия, причем использование в методе термического разложения кислородсодержащих соединений церия при более низкой температуре, чем в прототипе, дает возможность получения более активного оксида церия, за счет чего снижается температура ведения процесса газового гидрофторирования, что дает возможность избежать загрязнения продукта продуктами коррозии, а также вести процесс при практически стехиометрическом количестве фтористого водорода 105 - 115% в непрерывном режиме.

В результате был получен продукт высокого качества с относительно невысокой себестоимостью, что дает возможность конкурировать с зарубежными странами.

Результаты рентгенофазового анализа фторида церия CeF3, полученного из активного оксида церия CeO2 (ТУ 48-4-523-90, класс "D"), приведены ниже.

Nd2O3 - 0,001

Pr6O11 - 0,003

Dy2O3 - 0,0005

Er2O3 - 0,0005

Fe - 0,0003

Ni - 0,0001

Cu - 0,00005

Co - 0,00005

Cr - 0,00005

V - 0,00005

Ti - 0,00005

Sn - 0,0005У

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ЛИТИЯ | 1996 |

|

RU2104932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ЯДЕРНОГО ГОРЮЧЕГО | 1996 |

|

RU2106024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ МЕТАЛЛОВ | 2006 |

|

RU2328448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИТТРИЯ | 1992 |

|

RU2038310C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ЖЕЛЕЗА | 1992 |

|

RU2065403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА БЕРИЛЛИЯ | 1996 |

|

RU2104934C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ПЛУТОНИЯ ИЗ ГИДРИДА ПЛУТОНИЯ | 1997 |

|

RU2116972C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ЖЕЛЕЗА | 1997 |

|

RU2121975C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ ФТОРУГЛЕВОДОРОДОВ, ФТОРГАЛОГЕНУГЛЕВОДОРОДОВ, ФТОРГАЛОГЕНУГЛЕРОДОВ ИЛИ ФТОРУГЛЕРОДОВ | 1994 |

|

RU2071462C1 |

Изобретение может быть использовано в технологии получения фторидов редкоземельных металлов, в частности церия. Кислородсодержащие соединения церия подвергают термической обработке при 400 - 550oС и выдержке 2 ч. Полученные активные оксиды фторируют фтористым водородом. Расход фтористого водорода 105 - 115% от стехиометрии. Температура 200 - 380oС. Процесс ведут в непрерывном режиме. 1 з.п. ф-лы, 2 табл.

| RU, 2038310, A, C 01 F 17/00, 1995. |

Авторы

Даты

1998-03-20—Публикация

1996-12-03—Подача