Изобретение относится к области металлургии ядерного горючего, применяемого в реакторах безопасных атомах электростанций.

В состав большинства топливных композиций на расплавах входит фторид бериллия, получаемый в промышленности через фторбериллат аммония (ФБА), который может быть представлен следующим образом:

Be(OH)2 + 2NH4HF2 = (NH4)2BeF4 + 2H2O

(NH4)2BeF4 BeF2 + 2NH3 + 2HF

BeF2 + 2NH3 + 2HF

Этот метод исключает использование воды, которая вызывает гидролиз фторида бериллия и способствует образованию оксифторидов, которые содержатся в продукте.

Недостатком этого метода является двухстадийность процесса получения конечного продукта, необходимость получения безводного бифторида аммония, трудности, связанные с разложением ФБА, высокое равновесное давление паров, сложные системы очистки от аэрозольных частиц соединений бериллия и улавливания газообразных продуктов процесса термического разложения ФБА. Предельно допустимая концентрация по соединениям бериллия составляет 10-6 г/м3.

Известно несколько способов получения фторида бериллия в одну стадию - обработкой оксида бериллия газообразным фтористым водородом. В работе (Adamoli C, Am. Pat. N 2303782, 1942) предлагается осуществлять этот процесс в трубчатой корундовой печи со стальным шнеком при температуре 700 - 750oC.

В другой работе (Walsh K. A. Wilhelm H.A., Am. Pat. N 2635344, 1953) описан процесс фторирования оксида бериллия газообразным фтористым водородом в автоклаве при температуре 350 - 400oC и давлении 2,5 атм. в течение 6 - 10 ч. Особую трудность представляет для этого способа необходимость непрерывно удалять влагу.

Известен также способ (Hyde K.P., O Connor D. J., Wait., J, Inorg. Nucl. Chem., 6, N 1, S. 14-18, 58) получения фторида бериллия действием газообразного фтористого водорода на оксид бериллия (полученный из предварительно прокаленного при температуре 500 или 1400oC гидроксида бериллия) при невысокой температуре - 220oC методом псевдоожиженного слоя.

Недостатком данного способа, который принят нами за прототип являются недостаточная степень гидрофторирования (98,4%) и проведение процесса псевдоожиженного слоя, что приводит к резкому увеличению пылеуноса и безвозвратным потерям как исходного, так и конечного продукта.

Предложен процесс гидрофторирования оксида бериллия, который позволяет повысить степень гидрофторирования и значительно снизить пылеунос. Отличия предложенного способа от прототипа заключается в том, что процесс проходит в периодическом режиме подачи фтористого водорода. Перемешивание и перемешивание продукта проходит при отключении подачи фтористого водорода. Процесс гидрофторирования проводят при температуре 300 - 340oC в течение 1,5 - 2,0 ч.

Пример.

В качестве исходного соединения для получения оксида бериллия используется основной карбонат бериллия, предварительно прокаленный при температуре 280 - 320oC.

Процесс гидрофторирования, выражающийся следующим уравнением:

BeO + 2HF = BeF2 + H2O

происходит в трубчатой печи, оснащенной шнеком. Процесс проводят при температуре 300 - 340oC в течение 1,5 - 2,0 ч. Подача предварительно нагретого фтористого водорода осуществляется по принципу противотока к движению продукта в реакторе, причем подача HF происходит в тот период времени, когда не происходит вращение шнека, а следовательно, и перемещение продукта в реакторе. По истечении 20 - 25 мин отключается подача фтористого водорода и 10 мин осуществляется перемешивание и перемещение продукта при помощи вращения шнека.

Необходимость выбора такого характера гидрофторирования объясняется тем, что при одновременной подаче HF и движении продукта в реакторе происходит большой пылеунос. Так скорость витания частицы фторида бериллия диаметром 10 мкм при температуре 300 oC составляет 0,35 см/с, а диаметром 50 мкм - 7 см/с, скорость подачи HF в реакторе составляет 0,9 - 1,1 см/с.

Пылеунос в псевдоожиженном слое по прототипу составляет 8 - 10% от массы конечного продукта. В предлагаемом нами способе - практически отсутствует, не превышая 0,1%.

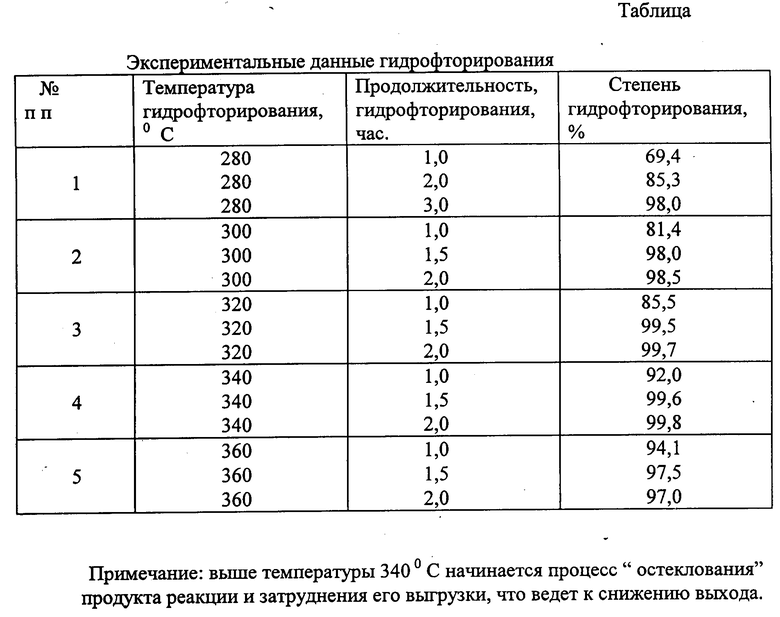

В таблице приведены результаты гидрофторирования.

Как следует из изложенных выше экспериментальных данных в предлагаемом способе получение фторида бериллия сопровождается более высокой степенью гидрофторирования и снижением пылеуноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ЛИТИЯ | 1996 |

|

RU2104932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ЯДЕРНОГО ГОРЮЧЕГО | 1996 |

|

RU2106024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА БЕРИЛЛИЯ | 2012 |

|

RU2494964C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ПЛУТОНИЯ ИЗ ГИДРИДА ПЛУТОНИЯ | 1997 |

|

RU2116972C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО ФТОРИДА ЦЕРИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1996 |

|

RU2107029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| СПОСОБ РАЗЛОЖЕНИЯ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2333891C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА НА ОСНОВЕ ФТОРИДА НАТРИЯ | 2007 |

|

RU2408420C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИТТРИЯ | 1992 |

|

RU2038310C1 |

Использование: получение сырья для ядерного горючего, неорганическая химия, в частности получение фторида бериллия. Сущность способа: прокаленный оксид бериллия гидрофторируют фтористым водородом при невысокой температуре 300 - 340oC. Подачу фтористого водорода осуществляют в периодическом режиме. При отключении подачи осуществляют перемешивание и перемещение продукта. Процесс проводят 1,5 - 2,0 ч. 2 з.п. ф-лы, 1 табл.

| US, патент, 2303783, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 2635944, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Journal Jnorg | |||

| Nuclear chemistry, 6, 1958, N 1, s.14 - 18. | |||

Авторы

Даты

1998-02-20—Публикация

1996-09-10—Подача