Изобретение относится к галогенсодержащему простому полиэфиру и, в частности, к фторсодержащему и/или хлорсодержащему простому полиэфиру.

Целью изобретения является создание нового галогенсодержащего простого прямолинейного полиэфира химически и/или термически стойкого галогенсодержащего простого полиэфира.

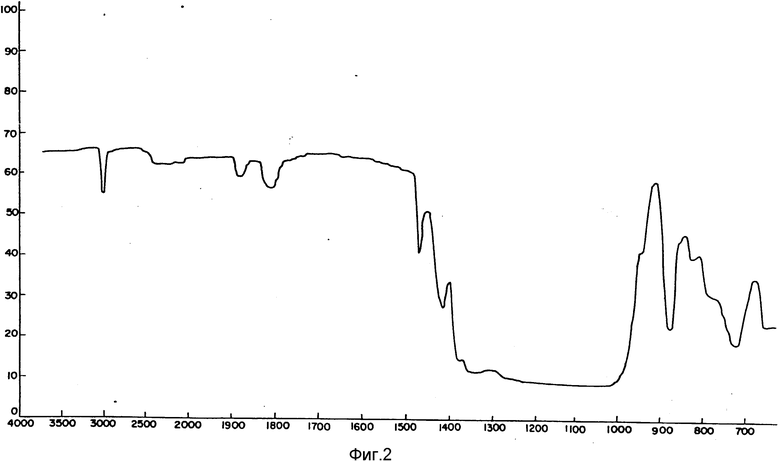

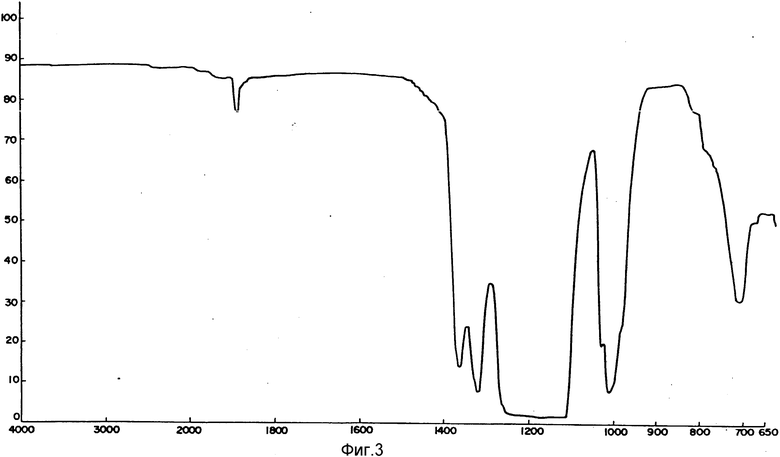

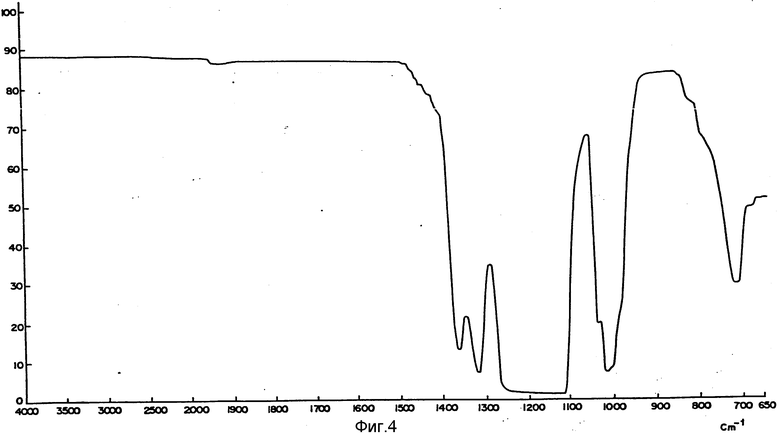

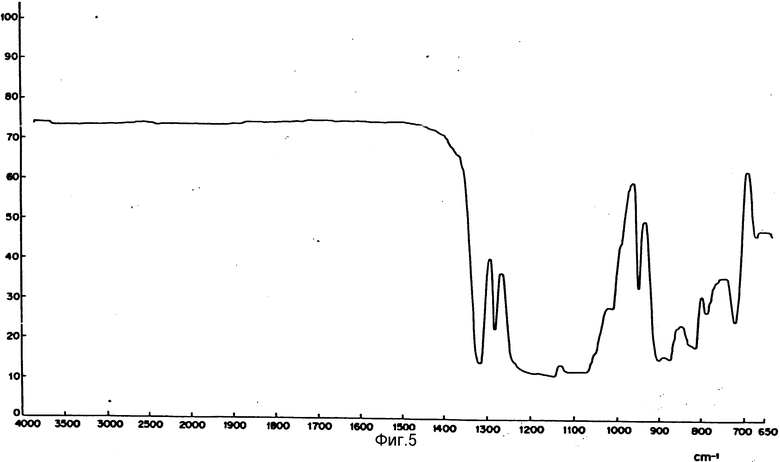

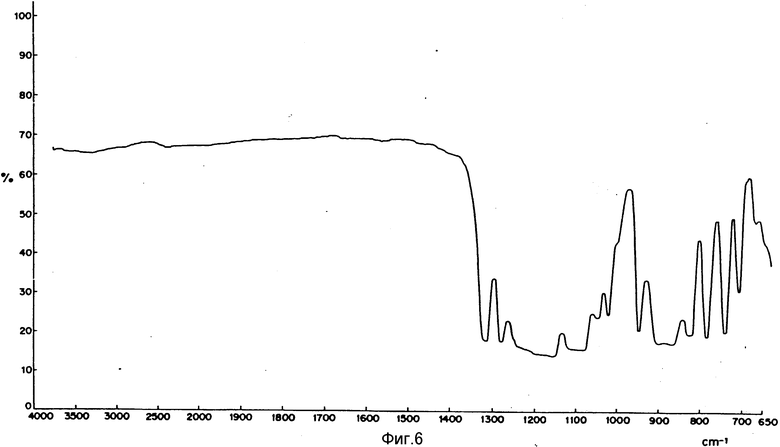

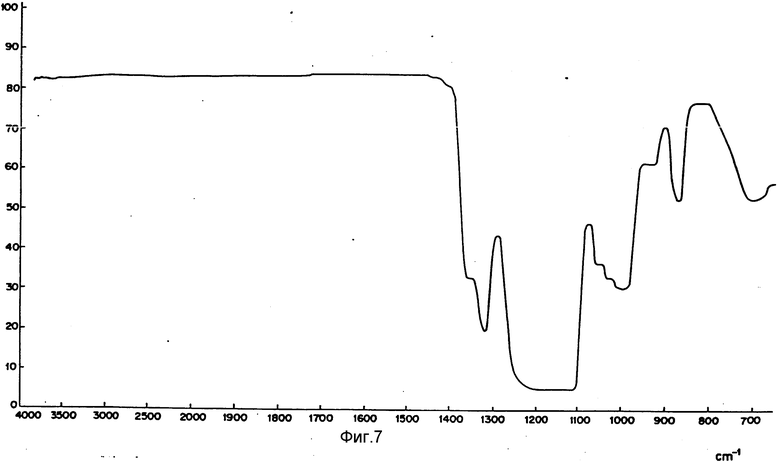

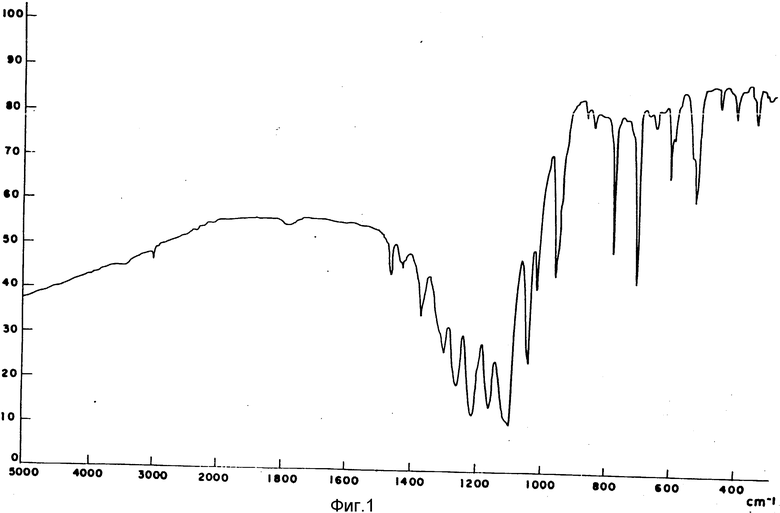

На фиг. 1 показан ИК-спектр соединения, полученного в примере 1; на фиг. 2-4 - изменение ИК-спектра в зависимости от времени во время реакции примера 14; на фиг. 5 - ИК-спектр соединения, полученного в примере 25; на фиг. 6 - ИК-спектр соединения, полученного в примере 26; на фиг. 7 - ИК-спектр соединения, полученного в примере 28.

Новый галогенсодержащий простой полиэфир предлагаемого изобретения содержит структурные звенья, представленные следующей формулой

-(CH2CF2CF2O)a- (CHClCF2CF2O)b- (CCl2CF2CF2O)c- (CHFCF2CF2O)d- (CFClCF2CF2O)e- (CF2CF2CF2O)f-

где

a, b, c, d, e и f - целые числа не менее 0 и удовлетворяют следующим уравнениям:

2 ≤ a + b + c + d + c + f ≤ 200 и

1 ≤ a + c + d + f

Как правило, галогенсодержащий простой полиэфир включает следующие простые полиэфиры:

фторсодержащий простой полиэфир, содержащий структурные звенья следующей формулы

-(CH2CF2CF2O)a-, (II)

где a - то же, что указано выше,

фторсодержащий простой полиэфир, содержащий структурные звенья следующей формулы

-(CH2CF2CF2O)a- (CHFCF2CF2O)d- (CF2CF2CF2O)f, (III)

где a, d и f - отвечают указанным выше требованиям и уравнению

1 ≤ d + f,

и фторсодержащий простой полиэфир, содержащий структурные звенья формулы:

-(CH2CF2CF2O)a- (CPClCF2CF2O)b- (ClI2CF2CF2O)c- (CHFCF2CF2O)d- (CFClCF2O)e- (CF2CF2CF2O)f, (IV)

где

a, b, c, d, e и f - удовлетворяют указанным выше требованиям и уравнению

1 ≤ b + c + e.

В формулах описания последовательность структурных звеньев может быть случайной и не обязательно такой, которая указана в формулах.

Фторсодержащий простой полиэфир (II) может быть получен путем полимеризации с открытием кольца 2,2,3,3-тетрафтороксетана.

2,2,3,3-Тетрафтороксетан является известным соединением и получается, например, путем реагирования тетрафторэтилена и параформа в безводном фтористом водороде.

В общем полимеризация с открытием кольца инициируется инициатором полимеризации. Примерами таких инициаторов являются те, которые образуют активные галогенанионы в апротонном растворителе (например, галогениды щелочных металлов), а также те, которые обладают сильной кислотностью Льюиса.

Количество инициатора не является критическим в настоящем изобретении. Предпочтительно, что количество составляет 0,001-30 мол.%, более предпочтительно 0,01-10 мол.% в пересчете на количество 2,2,3,3-тетрафтороксетана.

Конкретными примерами галогенидов щелочных металлов являются фторид калия, иодид калия, бромид калия, фторид цезия и т.д. Если полимеризация инициируется галогенидом щелочных металлов, то получаемое соединение обычно имеет формулу

A(CH2CF2CF2O)a- CH2CF2COF, (V)

где a - то же, что указано выше, а A - фтор, бром или йод.

Соединение (V) с ацилфторидной концевой группой может быть преобразовано в соответствующую кислоту, соль с помощью щелочного металла, сложного эфира или амида с помощью известного способа, например, гидролиза, этерификации и т.д.

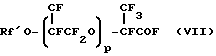

Если ацилфторид с формулой

RfCOR, (VI) или ,

,

где

Rf - перфторалкиловая группа с 1-10 атомами углерода;

Rf - перфторалкиловая группа с 1-10 атомами углерода или группа с формулой ,

,

и

p - целое число 0 - 50, добавляется к полимеризационной системе, в которой фторид щелочного металла используется в качестве инициатора, то получается соединение (V), в котором A представляет собой группу с формулой

RfCF2O, (VIII)

или .

.

Если ацилфторид с формулой

FCH2CF2COF (X)

добавляется к реакционной системе, в которой фторид цезия используется в качестве инициатора, то получается такое же соединение, которое получается, когда используется только фторид щелочного металла. Этот способ предпочтителен для получения низкомолекулярного олигомера с контролируемым распределением молекулярного веса.

Как указано выше, сравнительно высоколетучее, низкомолекулярное соединение, содержащееся в продукте с высоким молекулярным весом, получается путем перегонки и добавляется в последующую реакцию инициатора вместе с фторидом щелочного металла.

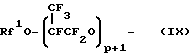

Вместо использования ацилфторида фторсодержащий эпоксид реагирует с фторидом щелочного металла для получения ацилфторида, который, в свою очередь, реагирует с 2,2,3,3-тетрафтороксетаном. Например, окисел гексафторпропилена реагирует с фторидом цезия в апротонном растворителе для получения соединения с формулой ,

,

где

p - целое число 0 - 50.

Затем 2,2,3,3-тетрафтороксетан добавляется в реакционную смесь для получения такого же соединения, которое было получено при использовании только ацилфторида.

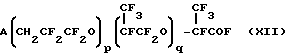

С другой стороны, соединение с формулой ,

,

где

A - то, что было указано выше, p - целое число 2 - 200 и q - целое число 0 - 50, приготавливается путем открытия кольца 2,2,3,3-тетрафтороксетана в присутствии инициатора галогенида щелочного металла или инициаторной системы фторида щелочного металла и ацилфторида с последующим добавлением оксида гексафторпропилена.

Как следует из сказанного выше, теоретически настоящее изобретение позволяет получать альтернативный или блоксополимер 2,2,3,3-тетрафтороксетан и эпоксидное соединение, например окисел гексефторпропилена, который может подвергаться полимеризации с открытием кольца с помощью той же инициаторной системы. Далее при использовании бифункционального ацилфторида, например, фторид щавелевой кислоты, вместе с фторидом щелочного металла для открытия кольца 2,2,3,3-тетрафтороксетана приготавливается бифункциональное соединение с формулой

FOCCF2CH(OCF2CF2CH2)p OCF2CF2O(CH2CF2CF2O)q CH2CF2COF, где

p и q - целые числа 0 - 200.

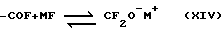

В общем в присутствии фторида щелочного металла любой ацилфторид, который образует равновесное количество фторалкоксианиона по следующему уравнению: ,

,

может служить в качестве инициатора полимеризации с открытием кольца 2,2,3,3-тетрафторооксетана и образует концевую группу с формулой

-CF2O-. (XV)

Предпочтительным примером кислотного инициатора Льюиса является пентафторид сурьмы.

Обычно реакция изобретения ведется в жидкой реакционной среде. Если используется другой инициатор в отличие от кислотного инициатора Льюиса, то предпочтительно используется апротоновый растворитель; например, диглит, триглим, тетраглим и т.д. В ацетонитриле или глиме (CH3OCH2CH2OCH) реакция изобретения почти не наблюдается или отсутствует совсем, но в этих растворителях реакция ускоряется при использовании небольшого количества большого цикличного простого полиэфира, например 18-краун простой эфир-6. Ацетонитрил и глим являются предпочтительными, так как они имеют низкую температуру кипения и легко удаляются из реакционной смеси путем перегонки.

При использовании кислотного инициатора Льюиса растворитель можно не использовать. Иногда используется димер или тример гексафторпропилена.

Температура реакции зависит от типа инициатора и/или растворителя. Как правило, она составляет (-30) - (+100)oC, предпочтительно (-30) - (+50)oC.

Продукт извлекается из реакционной смеси с помощью известного способа. Твердый продукт извлекается, например, с помощью промывания реакционной смеси водой для удаления растворителя и инициатора и фильтрации продукта. Летучий продукт извлекается, например, путем ректификации.

Продукт реакции имеет структуру с формулой (V) с ацилфторидной концевой группой с высокой реакционной способностью и полезен сам по себе. В некоторых случаях требуется химически неактивное соединение. Например, если ацилфторид (V) нагревается в димере или тримере гексафторпропилена в присутствии пентафторида сурьмы в качестве катализатора получается соединение с формулой

X(CH2CF2CF2O)nCH2CF3 (XVI)

Фторсодержащий простой полиэфир, содержащий структурные звенья с формулой

-(CH2CF2CF2)a -(CHF-CF2CF2O)d- (CF2CF2CF2O)f, (III)

где

a, d и f отвечают указанным выше требованиям и уравнению 1 ≤ d + f,

приготавливается путем фторирования простого полиэфира (П).

Фторирование производится за счет реакции газообразного фтора с полиэтиленом (П) при 160 - 300oC, предпочтительно 180 - 250oC. Фторирование можно проводить при более низкой температуре по сравнению с указанной. При такой низкой температуре фторирование ускоряется за счет ультрафиолетового излучения. В последней реакции неизбежно образуется фтористый водород. В связи с этим источник света должен защищаться материалом, который обладает стойкостью к фтористому водороду и пропускает свет с длиной волны 200 - 400 нм, предпочтительно 300 - 400 нм. Таким образом, фторирование с помощью ультрафиолетового излучения нельзя проводить в реакторе, в котором окно выполнено из стекла, например кварцевого, которое обычно используется для фотохимических реакций, так как стекло разрушается фтористым водородом.

В качестве светопроницаемого материала, который используется для реакции фторирования настоящего изобретения, применяется монокристаллический сапфир или прозрачный фторсодержаний полимер, формуемый из расплава. К конкретным примерам такого фторсодержащего полимера относятся сополимеры тетрафторэтилена (гексафторпропилена, сополимеры винилового простого эфира тетрафторэтилена) перфторпропила, сополимеры тетрафторэтилена-этилена, полихлортрифторэтилен и поливинилиденфторид.

Так как монокристаллический сапфир является дорогим материалом и материал с большой площадью является труднодоступным, для промышленных целей предпочтительным является фторсодержащий полимер.

Если реактор облучается ультрафиолетовым излучением изнутри реактора, то прозрачная стеклянная часть закрывается фторсодержащим полимером. Если реактор облучается наружным источником света, то прозрачное окно изготавливается из фторсодержащей полимерной пленки. Для придания стойкости к давлению такой пленке она наносится на стеклянную пластину, например, из кварцевого стекла.

Реакционная система может облучаться непосредственно или через газовую фазу.

Как правило, ультрафиолетовое излучение имеет длину волны 200-400 нм, предпочтительно 250-350 нм.

Если фторирование ведется с помощью ультрафиолетового излучения, то температура реакции не является критической. Однако реакционная система нагревается до температуры, при которой система перемешивается для плавного ускорения фторирования. Таким образом, температура реакции зависит главным образом от молекулярного веса простого полиэфира /II/. В общем, по мере протекания фторирования температура текучести и вязкость продукта снижаются и соответственно может снижаться температура реакция. Практически температура реакции составляет 0-120oC, предпочтительно от комнатной температуры до 100oC.

Фторирование может проводиться путем пропускания газообразного фтора через реакционную систему или путем впрыскивания этого газа в газовую фазу. Газообразный фтор может разбавляться с помощью неактивного газа, например, двуокиси углерода, азота и т.д.

Фторирование может проводиться непрерывно или периодически.

Если простой полиэфир /II/ с концевой группой формулы

-OCH2CF2COF или -OCH2CF2COOH (XVII)

фторируется с помощью ультрафиолетового излучения и почти все атомы водорода замещаются атомами фтора, то получается смесь соединений с концевой группой формулы -OCF2CF2-COF и с концевой группой формулы -OCF2CF3. После завершения введения фтористого водорода внутреннее содержимое реактора замещается азотом и далее облучается ультрафиолетовым светом, при этом первая концевая группа превращается в последнюю. Таким образом, с помощью фторирования простого полиэфира /II/ с помощью ультрафиолетового получения простой полиэфир (III) со стабильной концевой группой получается даже в том случае, если простой полиэфир (II) имеет нестабильную концевую группу.

Полностью фторированный простой полиэфир, содержащий структурные единицы с формулой -CF2CF2CF2O-, получают путем тщательного фторирования простого полиэфира (II). Если простой полиэфир (II) фторируется не полностью, то получается смесь полностью фторированного и не полностью фторированного соединения.

Путем обычной перегонки трудно отделить полностью фторированный простой полиэфир от такой смеси. Однако полностью фторированный простой полиэфир отделяется от частичного фторированного простого полиэфира с помощью полярного растворителя, например ацетона. При растворении указанной смеси в полярном растворителе полностью фторированный простой полиэфир содержится в нижнем слое и легко отделяется путем разделения жидкостей. Фтор/хлорсодержащий простой полиэфир, включающий структурные звенья с формулой

-(CH2CF2CF2O)a-(CHCl CF2CF2O)b- (CCl2CF2CF2O)c- (CHFCF2CF2O)d- (CFClCF2CF2O)e- (CF2CF2CF2O)f, (IV)

где a, b, c, d, e и f - то же, что указано выше,

приготавливается путем фторирования или хлорирования простого полиэфира (II) или хлорирования простого полиэфира (III).

Фторирование производится указанным выше образом.

Хлорирование ведется за счет реагирования газообразного хлора с простым полиэфиром (II) и (III) при ультрафиолетовом оборудовании с длиной волны 200-500 нм. Температура реакции зависит от молекулярного веса простого полиэфира, предназначенного для хлорирования, при температуре, при которой система может перемешиваться. В общем по мере протекания хлорирования вязкость реакционной системы снижается и соответственно снижается температура реакции. Обычно температура реакции составляет 30-200oC, предпочтительно 50-150oC.

Хлорирование может проводиться путем барботирования газообразного хлора через реакционную систему или впрыскивания этого газа в газовую фазу. Газообразный хлор можно разбавлять неактивным газом, например, аргоном, азотом и т.д.

Для хлорирования можно использовать любой реактор, который снаружи или изнутри облучается источником света. В качестве прозрачного материала предпочтительно используется кварцевое или пирексное стекло.

Хлорирование простого полиэфира (II) позволяет получать галогенсодержащий простой полиэфир, включающий структурные единицы с формулой

-(CH2CF2CF2O)a- (CHClCF2CF2O)b- (CCl2CF2CF2O)c-, (XVIII)

где

a, b, и c - указанные выше значения.

Простой полиэфир (IV) получается путем фторирования простого полиэфира (XVIII).

С другой стороны, простой полиэфир (II) вначале фторируется для получения простого полиэфира (III) и затем хлорируется для получения простого полиэфира (IV).

Основная цепь простого полиэфира изобретения химически и термически стабильна и может использоваться для тех же целей, что и обычные фторполимеры и перфторполиэфир. Например, простой полиэфир с ацилфторидной концевой группой используются в качестве промежуточного соединения для получения различных фторсодержащих соединений. Простые полиэфиры с карбоксильной концевой группой используются в качестве ПАВ. Эти соединения со стабилизированной концевой группой представляют собой термически и химически стойкие масла и, следовательно, могут использоваться в качестве теплопередаточной среды, смазочных веществ, пластификаторов, модификаторов и т.д. Эти соединения с большим молекулярным весом используются в качестве формовочного материала.

Пример 1. В 200 мл стеклянную колбу, снабженную поворотным расходным краном, 50 мл сухого диглима, 0,15 г фторида цезия и 50 г 2,2,3,3,-тетрафтороксетана загружаются и перемешиваются при комнатной температуре в течение 15 ч Реакционная смесь выливается в 1000 мл воды. Осажденный твердый материал фильтруется, промывается метанолом и просушивается при пониженном давлении с получением 45 г белого порошка с температурой плавления 78oC. Температура разложения составляет 316oC.

Вычислено, %: C 27,6; H 1,51; F 58,0.

Найдено, %: C 27,7; H 1,55; F 58,4.

ЯМР S (ч/мин) = 4,62 (CH2) (Внутренний стандарт - TMS).

S (ч/мин) = - 7,2 (-CF2O-), -41,4 (-CH2CF2-)

Внутренний стандарт - TFA, магнитное поле, меньшее по сравнению со стандартом, - +).

ИК-спектр соединения показан на фиг. 1.

По указанным результатам полученное соединение идентифицировано как соединение, имеющее структурные звенья с формулой

-CH2CF2CF2O-,

Средний молекулярный вес соединения составил 1,5 • 104 по гельпроникающей хроматографии.

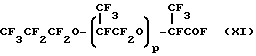

Пример 2. 1 л колба, снабженная холодильником с сухим льдом и капельной воронкой, заполнялась сухим газообразным азотом. Затем в колбу добавлялось 200 мл сухого диглима и 4,2 г фторида цезия. На ванну со льдом помещалось 166 г перфтор-2-пропоксипропионилфторида при перемешивании на 30 мин. Затем 650 г 2,2,3,3-тетрафтороксетана добавлялось по каплям в течение 5 ч Ванна со льдом заменялась водяной ванной при 25oC и реакционная смесь выдерживалась на ней в течение 25 ч. Полученная таким образом однородная жидкость перегонялась при пониженном давлении с получением 725 г жидкого продукта при 60-220oC/1 мм рт.ст.

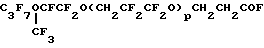

С помощью Г3/МС, ФДР и ИР анализов продукт идентифицировался как смесь соединений с формулой ,

,

где

p - целое число 1 - 10.

Пример 3. 300 мл колба, снабженная холодильником с сухим льдом и капельной воронкой, тщательно наполнялась сухим газообразным азотом. Затем были добавлены 50 мл сухого диглима и 0,2 г фторида цезия. На ванне со льдом добавлялось 26,0 г 2,2,3,3-трифторпропионилфторида при перемешивании и оставлялось на 30 мин. после этого 130 г 2,2,3,3-тетрафтороксетана добавлялось по каплям в течение 3 ч. Ванна со льдом заменялась водяной ванной и реакционная смесь выдерживалась в течение 12 ч. 30 г метанола добавлялось по каплям в реакционную смесь и смесь выдерживалась в течение 30 мин. Затем реакционная смесь выливалась в 2 л воды, тщательно перемешивалось и отделялась с помощью разделительной воронки. Нижний слой (150 г) извлекался.

Продукт был идентифицирован как смесь соединений с формулой

F(CH2CF2CF2O)qCH2CF2COOCH3,

где

q - целое число 0 - 9

Пример 4. В колбу, использованную в примере 3, добавлялось 150 г гексафторпропиленового димера (смесь 30 мас. ч. (CF3)2 CFCF=CFCF3 и 70 мас.ч. (CF3)2C=CFCF2 - CF3) и 0,3 г пентафторида сурьмы. Затем 65 г 2,2,3,3-тетрафтороксетана добавлялось по каплям при перемешивании и смесь выдерживалась при температуре от -50 до 0oC в течение 5 ч. Фракции с низкой температурой кипения отделялись путем перегонки при пониженном давлении с получением 50 г парафинообразного продукта. Температура плавления составила 52oC.

Продукт был идентифицирован как соединение со структурными звеньями формулы -CH2CF2CF2O-.

Пример 5. В 500 мл стеклянную колбу добавлялось 100 мл сухого дилима и 1,0 г фторида калия, а на ледяной ванне 130 г 2,2,3,3,-тетрафтороксетана добавлялось по каплям при перемешивании и смесь выдерживалась в течение 15 ч. Затем реакционная смесь обрабатывалась по способу примера 1 с получением 120 г полимерного соединения, которое было идентифицировано как соединение со структурными единицами формулы -CF2CF2CF2O- и с молекулярным весом 1,0•104 по гельпроникающей хроматографии.

Пример 6. В колбу, использованную в примере 3, добавлялось 50 мл сухого диглима и 15 г иодида калия. Затем 32,5 г 2,2,3,3-тетрафтороксетана добавлялось по каплям и смесь оставлялась на 25 ч. После этого добавлялось 10 г метанола и смесь оставлялась на 30 мин. Реакционную смесь промывали водой с получением маслянистого продукта, который идентифицировался как смесь соединений формулы

I(CH2CF2CF2O)r CH2CF2COOCH3,

где

r - целое число 0 - 5.

Пример 7. В 200 мл колбу, снабженную холодильником с сухим льдом, добавлялось 50 мл триглима, 100 г 2,2,3,3-тетрафтороксетана и 0,3 г триметиламина и смесь перемешивалась в течение 20 ч на водяной ванне. Затем полученное масличное соединение промывалось водой и просушивалось с помощью испарителя с получением 80 г парафинообразного полимера. Температура плавления составила 60oC.

С помощью ИР- и ЯРМ- анализом полимер был идентифицирован как соединение со структурными звеньями формулы

-CH2CF2CF2O-

Пример 8. В 100 мл колбу, снабженную холодильником с сухим льдом и капельной воронкой, добавлялось 30 мл сухого диглима и 1,2 г фторида цезия и смесь перемешивалась на ванне, поддерживаемой при -30oC. Затем впрыскивалось 10 г газообразного разного перфторпропионилфторида и смесь выдерживалась в течение 30 мин. После этого температура ванны повышалась до 0oC и 50 г 2,2,3,3-тетрафтороксетана добавлялось по каплям в течение 20 ч. Затем температура ванны постепенно повышалась до 20oC. Реакционная смесь перемешивалась при той же температуре в течение 5 ч и выливалась в 50 мл метанола, перемешивалась и промывалась большим количеством воды с получением 47 г маслянистого продукта.

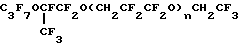

С помощью ГХ/МС, ЯМР- и ИР-анализов продукт идентифицировался в качестве смеси соединений с формулой

C3F7O(CH2CF2CF2O)n CH2CF2COOCH3,

где

n - целое число 1 - 8.

Пример 9. В 30 мл колбу, снабженную холодильником с сухим льдом и капельной воронкой, добавлялось 10 мл сухого диглима, 1,2 г фторида цезия и 2,0 г 2,2,3-трифторпропионилфторида и смесь перемешивалась на водяной ванне в течение 1 ч. Затем 10 г 2,2,3,3-тетрафторксетана добавлялось по каплям в течение 3 ч. Водяная ванна заменялась ванной со льдом и гексафторпропиленоксид впрыскивался в количестве 1- мл/мин в течение 2 ч. После этого реакция продолжалась в течение 5 ч. Реакционная смесь обрабатывалась метанолом и промывалась с получением 18 г маслянистого продукта, который идентифицировался как смесь соединений с формулой ,

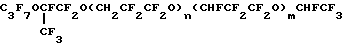

,

где

m - целое число 2 - 9; n - целое число 0 - 3.

Пример 10. По способу примера 8, но с использованием 10 г перфторацетона вместо перфторпропионилфторида и 2,2,3,3-тетрафтороксетана в количестве 50 г реакция проводилась с получением 53 г маслянистого продукта, который был идентифицирован как смесь соединений формулы:

(CF3)2CFO(CH2CF2CF2O)n CH2CF2COOCH3,

где n - целое число 1 - 8.

Пример 11. 50 г соединения, полученного в примере 2, добавлялось в смесь из 10 мл гексафторпропилендимера и 1,2 г пептафторида сурьмы, которая нагревалась при 50oC в течение 1 ч. Во время реакции газовая фаза контролировалась с помощью ИК- анализа для подтверждения того, что абсорбция при 1890 см-1, которая характеризует абсорбцию группы -COF, исчезала. Реакционная смесь промывалась соляной кислотой, щелочным раствором и водой, просушивалась и затем перегонялась при пониженном давлении с получением 43,8 г жидкого продукта при 100-200oC/1 мм рт.ст.

Продукт идентифицировался как смесь соединений формулы ,

,

где

p - целое число 1 - 10.

Пример 12. В 100 мл стальной реактор добавлялось 3,0 г белого порошка фторсодержащего простого полиэфира формулы

F(CH2CF2CH2O)n CH2CF2COOH,

где

n - в среднем составило 25,

и постепенно нагревалось от 140 до 200oC при перемешивании на масляной ванне. Газообразная смесь фтора и азота при объемном отношении 20/80 подавалась в реактор со скоростью 100 мл/мин в течение 3 ч. После охлаждения и замещения внутреннего содержимого реактора азотом было получено 2,05 г вязкого продукта.

С помощью ИК- и ЯРМ-анализов продукт был идентифицирован как смесь соединения со структурными звеньями формулы

-(CH2CF2CF2O)p- (CHFCF2CF2O)q,

где

отношение p/q составило 7/3.

Пример 13. По способу примера 12, но с загрузкой 5,20 г фторсодержащего простого полиэфира и впрыскиванием газообразной смеси фтора и азота в течение 4,5 ч было проведено фторирование с получением 2,48 г жидкого продукта, который был идентифицирован как смесь соединений со структурными звеньями

-(CF2CF2CF2O)r (CHFCF2CF2O)q,

отношение r/q составляет 5/1.

Пример 14. В фотохимический реактор с оптически прозрачным стеклом, изготовленным из сополимера тетрафторэтилен/перфторалкилвинилового простого эфира (далее называется "ПФА), загружалось 4,9 г поли(2,2,3,3-тетрафтороксетана) формулы

F(CH2CF2CF2O)nCH2CF2 COOH,

где среднее значение n составило 24, и смесь нагревалась при 100oC на масляной ванне в потоке азота.

Затем полимер облучался ртутной лампой высокого давления (длина волны 31,5 - 577 нм) с расстояния 10 см при перемешивании в потоке газообразной смеси фтора и азота при объемном отношении 20/80 при скорости подачи 50 мл/мин.

Через 15 ч поток газообразной смеси отключался и затем азот подавался в реактор со скоростью 50 мл/мин в течение 12 ч при облучении ртутной лампой. После охлаждения было получено 5,90 г маслянистого продукта. Температура текучести составила -55oC.

Вычислено, %: C 21,7; H 0,01; F 68,7

Найдено, %: C 21,5; H 0; F 69,1

На фиг. 2 - 4 показано изменение спектра ИР продукта во время указанных реакций. На фиг. 2 показан спектр через 2 ч после начала фотохимического фторирования, на фиг. 3 - после окончания фторирования; на фиг. 4 - после декарбониловой реакции.

С помощью этих анализов полученный таким образом маслянистый продукт был идентифицирован как смесь соединений формулы

F(CF2CF2CF2)nCF2CF3,

где среднее значение n составило 23. Значение было рассчитано интегральному значению ЯМР-анализа.

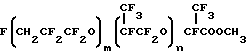

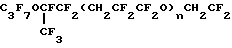

Пример 15. В реактор, использованный в примере 14, загружалось 6,9 г смеси соединений формулы ,

,

где среднее значение n составило 7,

и облучалось с помощью ртутной лампы низкого давления (длина волны 184,9 - 546,1 нм) с расстояния 5 см при перемешивании в потоке газообразной смеси фтора и азота при объемном отношении 20/80 и скорости потока 50 мл/мин.

Через 19 ч внутреннее содержимое реактора замещалось азотом с получением 7,0 г продукта, который идентифицировался как смесь (7,0 г) соединений формулы ,

,

где

среднее значение суммы n и m составило 7 и объемное отношение m/n - 1/4.

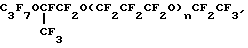

Пример 16. В реактор, использованный в примере 14. добавлялось 2,6 г смеси соединений формулы ,

,

где среднее значение n составило 7,

и смесь облучалась ртутной лампой высокого давления при перемешивании в потоке газообразной смеси фтора и азота при объемном отношении 20/80 и скорости потока 50 мл/мин.

Через 11 ч внутреннее содержимое реактора заменялось азотом с получением 3,3 г жидкого продукта, который был идентифицирован как смесь соединений формулы ,

,

где

среднее значение n составило 7.

Пример 17. В 100 мл фотохимический реактор с холодильником из нержавеющей стали и верхним окном (диаметр 30 мм), ламинированным пленкой из полихлортрифторэтилена (далее ПХТФЭ), добавлялось 10,0 г жидкого соединения формулы

F(CH2CF2CF2O)2CH2CF2COF,

смесь охлаждалась в водяной ванне и затем облучалась ртутной лампой высокого давления при перемешивании и подаче газообразной смеси фтора и азота при объемном отношении 20/80 и скорости потока 50 мл/мин. Холодильник охлаждался сухим льдом. Через 15 ч внутреннее содержимое реактора было замещено азотом и реакционная смесь подвергалась фракционной перегонки с получением 9,8 г соединения формулы

F(CF2CF2CF2)O)2CF2CF3.

Пример 18. По способу примера 17, но с использованием окна, ламинированного сополимером этилен/тетрафторэтилена (далее ЭТФЭ), вместо ПХТФЭ фторирование проводилось с получением того же соединения с выходом 80%.

Пример 19. По способу примера 17, но с использованием окна, ламинированного поливинилиденфторидом вместо ПХТФЭ, фторирование проводилось с получением того же продукта с выходом в 28%.

Пример 20. В реактор с окном, изготовленным из монокристаллического сапфира, добавлялось 130,0 г полимера формулы

F(CH2CF2CF2O)nCH2CF2 COF,

где среднее значение n составило 22, смесь сжижалась в потоке азота за счет циркулирования нагревательной среды при 80oC в рубашке реактора.

Полимер облучался через окно с помощью ртутной лампы высокого давления (длина волны: 312,5 - 577 нм) с расстояния 5 см при перемешивании в потоке газообразной смеси фтора и азота при объемном отношении 50/50 и скорости потока 200 мл/мин. Температура внутри реактора поддерживалась в диапазоне 100 - 120oC путем регулирования температуры нагревательной средой.

Через 50 ч подача фтора заканчивалась и подавался только азот со скоростью 100 мл/мин в течение 24 ч при облучении и получалось 158 г соединения формулы

F(CF2CF2CF2O)nCF2CF3,

которое при комнатной температуре представляло собой масло.

Пример 21. В фотохимический реактор диаметром 30 см с окном, изготовленным из кварцевого стекла, ламинированного пленкой ПФА, загружалось 1,5 мг полимера формулы

F(CH2CF2CF2O)nCH2CF2 COF,

в которой среднее значение n составило 25, и смесь нагревалась до 100oC в потоке азота на масляной ванне.

Затем полимер облучался через окно ртутной лампой высокого давления с расстояния 5 см при перемешивании в потоке газообразной смеси фтора и азота и скорости потока 1 л/мин. Температура внутри реактора поддерживалась не более 120oC за счет регулирования температуры масляной ванны.

Через 100 ч подача фтора прекращалась и только азот подавался в течение 50 ч при скорости 2 л/мин при облучении. После охлаждения до комнатной температуры было получено 1,8 кг маслянистого соединения формулы

F(CF2CF2CH2O)nCF2CF3.

Полученный таким образом продукт ректифицировался при пониженном давлении в 0,05 тор и было получено 1,2 кг фракции, которая перегонялась при 180 - 220oC.

Кинематическая вязкость при 40oC составила 65 сСт.

Пример 22. После подсоединения ротационного насоса и генератора испытательной плазмы, в котором использовалась смесь четырехфтористого углерода, кислорода и водорода, насос энергично промывался растворителем и заполнялся маслом, полученным в примере 21. Затем приводился в действие генератор плазмы. Через 30 дней в двигателе не была отмечена неравномерность тока.

Вязкость масла составила 65 сСт при 40oC, которая соответствовала свежему маслу. Результаты ИР- и ЯМР-анализом были по существу такими же, как перед использованием.

Пример 23. В 100 мл кремниевую колбу, снабженную поворотным расходным краном, добавлялось 1,76 г полифторэфира формулы

F(CH2CF2CF2O)nCH2CF3,

где среднее значение n составило 5 и 0,55 хлора,

приводилось облучением с помощью ртутной лампы высокого давления в течение 15 ч. После откачивания колбы было получено 2,00 г масляного продукта, который был идентифицирован как соединение со структурными звеньями формулы

- (CH2CF2CF2O)x- (CHClCF2CF2O)y-,

Пример 24. В 100 мл кремниевый реактор, снабженный впускной трубкой, добавлялось 35,0 г полифторэфира формулы

F(CH2CF2CF2O)nCH23CF3,

где среднее значение n составило 5, и облучение проводилось с помощью ртутной лампы высокого давления при подаче газообразного хлора через впускную трубку со скоростью 50 мл/мин. Через 6 ч часть полимера удалялась и анализировалась с помощью ГЖХ, ИР и ЯМР и было установлено, что полимер преимущественно состоит из соединения формулы

F(CHClCF2CF2O)nCHClCG3,

Далее хлорирование продолжалось в течение 14 ч при указанных выше условиях с получением 52,1 г конечного продукта, который был идентифицирован как соединение формулы

F(CCl2CF2CF2O)nCCl2CF3,

где среднее значение n составляет 5.

Пример 25. В колбу из перекисного стекла добавлялось 50,0 г белого порошка простого полифторэфира формулы

F(CH2CF2CF2O)nCH2CF2COOH,

где среднее значение составляет 25 г и продукт нагревался до 100-150oC на фторсодержащей масляной ванне. Затем простой эфир облучался ртутной лампой высокого давления с подачей газообразного хлора со скоростью 100 мл/мин. Через 1 неделю внутреннее содержание колбы замещалось азотом и охлаждалось с получением 75,0 г соединения формулы

F(CCl2CF2CF2O)nCCl2CF2Cl,

ИР- спектр соединения показан на фиг. 5.

Пример 26. В 100 мл колбу из пирексного стекла, снабженную холодильником и впускной трубкой, добавлялось 50,0 г жидкого соединения формулы

CF2FCF2CF2OCH2CF2CF2 OCH2CF2,

и соединение облучалось при перемешивании ртутной лампой высокого давления с подачей газообразного хлора со скоростью 100 мл/мин. Температура внутреннего содержимого поднималось до 90oC за счет тепла, выделяемого лампой. Через 24 ч внутреннее содержимое колбы замещалось азотом с получением 72,0 г соединения формулы

F-(CCl2CF2CF2O)n-CCl2CF3,

где

n = 2.

ИК-спектр соединения показан на фиг. 6.

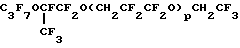

Пример 27. В колбу, использованную в примере 26, добавлялось 50,0 г простого полифторэфира формулы

F(CH2CF2CF2O)nCH2CF2,

где среднее значение n составляет 5. Затем подавался газообразный хлор со скоростью 50 мл/мин в течение 3 ч. При хлорировании выход продукта составил 20%. 10 г хлорированного таким образом продукта загружалось в реактор из нержавеющей стали. Газообразная смесь фтора и азота в объемном отношении 70/30 подавалась со скоростью 50 мл/мин в течение 12 ч с получением продукта формулы

F(CClxFyCF2CF2O)nCClxFyCF3,

где

n - указанное выше значение, а отношение X/Y - 1/4.

Пример 28. В 20 л реактор из нержавеющей стали, снабженный смесителем и поддерживаемый при 100oC, загружалось 10 кг простого полифторэфира формулы

F(CH2CF2CF2O)nCH2CF3,

где среднее значение n составляет 20,

и газообразный фтор подавался со скоростью 5 л/мин в течение 40 ч. После этого внутреннее содержимое реактора было замещено азотом с получением 12 кг простого полиэфира формулы

F(CF2CF2CF2O)x- (CHFCF2CF2O)yCF2CF2COF,

где

отношение x/y составляет 2 : 1.

Полученный таким образом простой полиэфир загружался в 20 л реактор из пирексного стекла, поддерживаемый при 100oC, и облучался ртутной лампой (1 кВт) при подаче газообразного хлора со скоростью 5 л/мин в течение 48 ч получением 12,5 кг простого полигалоэфира формулы

F(CF2CF2CF2O)x (CClFCFC2CF2)yCf2CF2COF,

где

x и y - указанные выше значения.

Полученный таким образом простой полигалоэфир загружался в тот же реактор из нержавеющей стали, который использовался при фторировании, и перемешивание производилось со 100 г воды. Затем реактор нагревался до 150oC и газообразный фтор подавался со скоростью 2 л/мин в течение 12 ч. Затем внутреннее содержимое реактора замеoалось азотом с получением 12,0 кг простого полиэфира формулы

F(CF2CF2CF2O)x- (CClFCF2CF2O)yCF2CF3,

где

x и y - указанные выше значения.

ИР-спектр продуктf показан на фиг. 7.

Пример 29. После подсоединения ротационного насоса и генератора испытательной плазмы, в котором использовался Флон-14, кислород и водород, насос энергично промывался растворителем и наполнялся маслом, полученным в примере 28. Затем приводился в действие генератор плазмы. Через 30 дней в двигателе не была отмечена неравномерность тока.

Вязкость масла составила 85 сСт при 40oC, что по существу соответствует показателям свежего масла (33 сСт). Результаты ИР- и ЯМР-анализом были по существу такими же как и перед использованием.

Пример 30. В реактор емкостью 20 л из нержавеющей стали, снабженный мешалкой, и имеющий температуру 100oC, загружают полифторэфир (10 кг) формулы

F(CH2CF2CF2O)nCH2CF3,

где

n = 20,

и подают газообразный фтор при скорости потока 5 л/мин для фторирования полифторэфира. Через 40 ч подачу газообразного фтора прекращают и внутреннюю атмосферу реактора тщательно заменяют на газообразный азот. Затем продукт выгружают с получением полифторэфира (12 кг) формулы

F(CF2CF2CF2O)x- (CHFCF2CF2O)y -CF2CF2COF,

где

X : Y = 2 : 1.

Затем полифторэфир помещают в реактор из стекла Pyrex емкостью 20 л и поддерживают при 100oC.

Через реактор пропускают газообразный хлор при скорости потока 5 л/мин в течение 48 ч при освещении реактора ртутной лампой (1 кВт). После хлорирования внутреннюю атмосферу заменяют газообразным азотом, и продукт выгружают с получением полифторхлорэфира (12,5 кг) формулы

F(CF2CF2CF2O)x- (CClFCF2CF2O)y-CF2CF2COF,

где

X : Y = 2 : 1.

Этот полифторхлорэфир возвращают в указанный выше реактор из нержавеющей стали, добавляют воду (100 г) и перемешивают. После этого температуру поднимают до 150oC и опять подают газообразный фтор при скорости потока 2 л/мин в течение 12 ч. После фторирования внутреннюю атмосферу заменяют газообразным азотом, и продукт выгружают с получением полифторхлорэфира (12,0 кг) формулы

F(CF2CF2CF2O)x- (CClFCF2CF2O)y-CF2CF3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНСОДЕРЖАЩЕГО ПРОСТОГО ПОЛИЭФИРА | 1991 |

|

RU2073692C1 |

| Способ получения линейных простых галогенсодержащих полиэфиров | 1984 |

|

SU1806149A3 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ КОЖИ И СПОСОБ ЕЕ ОБРАБОТКИ | 1991 |

|

RU2050418C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2,2,3-ПЕНТАФТОРПРОПАНА | 1993 |

|

RU2104264C1 |

| ФТОРИРОВАННЫЕ УГЛЕВОДОРОДЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СМАЗКА ДЛЯ ХОЛОДИЛЬНЫХ МАШИН И СМАЗКА ДЛЯ МАГНИТНОЙ РЕГИСТРИРУЮЩЕЙ СРЕДЫ | 1994 |

|

RU2145592C1 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОИДУГЛЕВОДОРОДОВ И СПОСОБ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОИДУГЛЕВОДОРОДОВ | 1992 |

|

RU2040333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1991 |

|

RU2111974C1 |

| СПОСОБ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2039033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ ПРОСТЫХ ЭФИРОВ | 2009 |

|

RU2463286C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРХЛОРЭТАНА И 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2072975C1 |

Галогенсодержащий простой полиэфир, включающий структурные звенья формулы R1 - (CH2CF2CF2O)a - (CHClCF2CF2O)b - (CCl2CF2CF2O)c- (CHFCF2CF2O)d - (CFClCF2CF2O)e - (CF2CF2CF2O)f - R2, где a, b, c, d, e и f - целые числа 0 - 25, и отвечают следующим уравнениям: 2 ≤ a + b + c + d + e + f ≤ 200 и 1 ≤ a + c + d + f где R1 - фтор, иод, C3 F7O; R2 - низший алкил, возможно содержащий хлор или фтор, низший алкилокси, возможно содержащий фтор, ацил-низший алкил, возможно содержащий фтор, которое может получаться с помощью полимеризации с открытием кольца 2,2,3,3-тетрафторсектана в присутствии инициатора полимеризации с получением простого полиэфира, включающего структурные звенья формулы -(CH2CF2CF2O)a, где a - то же, что указано выше, и при необходимости фторированием и/или хлорированием простого полиэфира (П). 5 з. п. ф-лы, 7 ил.

-(CH2 CF2 CF2O)a-(CHClCF2CF2O)b-(CCl2 CF2CF2O) c-( CHFCF2CF2O)d -(CFClCF2CF2O)e -( CF2CF2CF2O)f-,

где a, b, c, d, e и f - целые числа не менее 0 и отвечают следующим уравнениям

2 ≤ a + b + c + d + e + f ≤ 200 и 1 ≤ a + c + d + f.

-(CH2CF2CF2O)a-,

где а имеет значения, указанные в п.1.

-(CH2CF2CF2O)a- (CHFCF2 CF2O)d -(CF2CF2CF2O)f-,

где a, d и f - значения указанные в п.1,

причем 1 ≤ d + f.

-(CF2CF2CF2O)f-,

где f имеет значения, указанные в п.1.

-( CH2CF2CF2O)a -(CHClCF2 CF2O)b - (CCl2CF2CF2O)c - ( CHFCF2CF2O)d- (CFClCF2CF2O)e - (CF2CF2CF2O)f-,

где a, b, c, d, e и f - значения, указанные в п.1,

и отвечают уравнению

1 ≤ b + c + e.

-( CH2CF2CF2O)a -(CHClCF2CF2O)b- (CCl2CF2CF2O)c-,

где а, в, с - значения, указанные в п.1.

Приоритет по пунктам:

26.12.83 по п.2;

26.03.84 по пп.3 и 4;

07.11.84 по пп.1, 5 и 6.

| Бениг Г.В | |||

| Ненасыщенные полиэфиры | |||

| Строение и свойства.М., 1968, с.46. |

Авторы

Даты

1998-03-20—Публикация

1992-02-26—Подача