Предлагаемое изобретение относится к смазочным материалам и предназначается, в частности, для смазки высоконагруженных зубчатых передач автомобилей, тракторов и другой техники.

Известны смазочные масла, содержащие твердые антифрикционные дисперсные материалы (графит, дисульфид молибдена, медь и др.), обеспечивающие высокие противопиттинговые свойства (Виноградова И.Э. Противоизносные присадки к маслам. М: Химия, 1972, с.24).

Наиболее близким к предлагаемому по составу является трансмиссионное масло на основе минерального масла с добавлением высокодисперсного углерода, полученного электрокарбонизацией жидких ароматических углеводородов (А.с. N 78721, кл. C 10 M 1/10, 1950).

Однако это масло обладает сравнительно невысокими эксплуатационными свойствами, в частности, невысокими антиизносными и противозадирными свойствами.

Технической задачей изобретения является повышение антиизносных и противозадирных свойств масла.

Поставленная задача достигается тем, что трансмиссионное масло на основе минерального масла содержит порошкообразный наполнитель, получаемый при испарении и конденсации пара в плазменном испарителе порошка бронзы и оксида алюминия при следующем соотношении компонентов, мас.%:

Порошкообразный наполнитель, полученный при испарении и конденсации пара в плазменном испарителе порошка бронзы и оксида алюминия - 0,15-0,20

Минеральное масло - 99,80-99,85

Ультрадисперсный порошок бронзы получен из крупнодисперсного порошка ПБрОЦС 3-7-5. Порошок оксида алюминия получен из крупнодисперсного порошка Al2O3 ТУ 6-09-426-75

Дисперсность ультрадисперсных порошков составляет 0,01-0,03 мкм.

Новым в изобретении является то, что добавление ультрадисперсного порошка бронзы способствует интенсивному формированию трущихся поверхностей деталей за счет заполнения впадин шероховатости и микродефектов. В результате поверхность трения металлизируется бронзой.

Наличие ультрадисперсного порошка оксида алюминия приводит к увеличению степени деформации поверхности трения и предела прочности смазочного слоя, что препятствует адгезионному схватыванию поверхностей.

Данные преимущества порошкообразного наполнителя повышают антиизносные и противозадирные свойства масла.

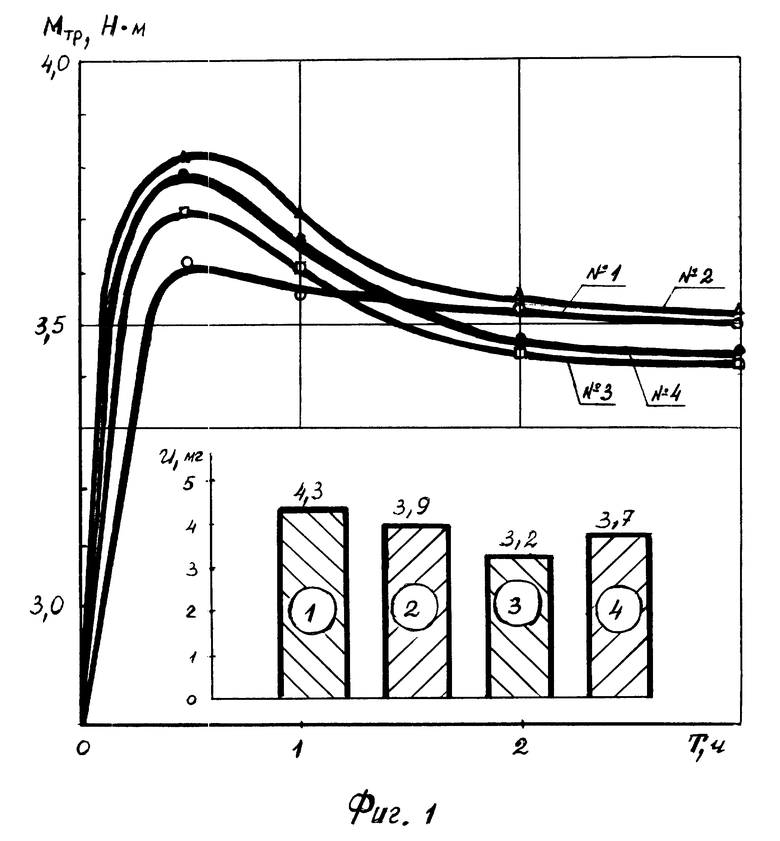

На фиг. 1 изображена зависимость изменения момента трения в процессе испытания и величина износа испытываемых образцов.

На фиг. 2 изображена зависимость изменения нагрузки и момента трения в процессе испытания образцов на схватывание.

Сравнительные данные эксплутационных свойств заявляемого технического решения и прототипа

Изобретение иллюстрируется следующими примерами: в примерах приводятся результаты испытаний, проведенные по методике: образцы масла оценивались исследованиями на машине трения марки СМЦ-2 по схеме "ролик-ролик". Экспериментальные образцы - ролики были изготовлены из стали ШХ-15 ГОСТ 2590-71 и имели твердость HRC 59...63. Шероховатость рабочей поверхности роликов была Ra 0,63...0,32 мкм, диаметр роликов- 49 мм, ширина - 12 мм.

Нижний ролик на 1/3 находился в масляной ванне. Вращение нижнего ролика обеспечивало смазку образцов в процессе испытаний. Нижний ролик вращался с частотой 5 с-1, верхний - с частотой 3,9 с-1, скорость скольжения образцов - 0,164 м/с, процент проскальзывания верхнего ролика относительно нижнего - 12%. Нагрузка в процессе испытания составляла 1500 Н. Продолжительность одного испытания - 3 ч.

Износ образцов определялся методом взвешивания на аналитических весах марки ВЛА-200М. В процессе экспериментов замеряли: момент трения и температуру масляной ванны. После испытания определяли износ и шероховатость рабочей поверхности образцов. Шероховатость рабочей поверхности образцов определяли на профилографе-профилометре мод. 201 завода "Калибр".

Противозадирные свойства определяли по нагрузке схватывания образцов трения при ее ступенчатом увеличении. За нагрузку схватывания принимали нагрузку, при которой происходит "холодное" сваривание поверхностей образцов трения. Этот процесс сопровождается резким увеличением момента трения.

Пример 1. Влияние состава трансмиссионного масла на антиизносные и противозадирные свойства.

Трансмиссионное масло готовится следующим образом: предварительно готовим концентрированную присадку (на 10 кг трансмиссионного масла),100 г чистого трансмиссионного масла подогревается в специальном приспособлении до температуры 60-80oC, в него добавляется 15-20 г смеси ультрадисперсных порошков, состоящих из 90% порошка бронзы и 10% порошка оксида алюминия. Далее механическим способом производится перемешивание полученного состава в течение 0,5-0,7 ч. Полученная присадка добавляется в трансмиссионное масло до номинальной концентрации.

Для проведения опытов было подготовлено несколько проб предлагаемого трансмиссионного масла с различной концентрацией порошкового наполнителя. Готовились 4 пробы при следующих значениях концентрации компонентов, мас.%:

1-я проба: прототип.

2-я проба:

порошковый наполнитель - 0,12

минеральное масло - до 100

3-я проба:

порошковый наполнитель - 0,20

минеральное масло - до 100

4-я проба:

порошковый наполнитель - 0,25

минеральное масло - до 100

Результаты испытаний приведены в табл. 1 и на фиг. 1. Критериями оптимизации при проведении испытаний были приняты: износ образцов и момент трения.

Из табл. 1 и фиг. 1 видно, что наименьший износ образцов, наименьшие значения моментов трения и температуры масляной ванны достигаются при концентрации порошкообразного наполнителя 0,2%. При этом износ образцов уменьшился в 1,35 раза, а момент трения - на 15% по сравнению с прототипом.

Пример 2. Влияние состава композиции на противозадирные свойства поверхностей трения образцов.

С целью выявления противозадирных свойств прототипа и предлагаемого состава трансмиссионного масла проводились испытания образцов, изготовленных из стали ШХ-15 на пробах N N 1, 2, 3, 4. Затем образцы устанавливались в машину трения и ступенчато нагружались без подвода масла во время проведения всего испытания. Масляная пленка на образцах создавалась путем их окунания в соответствующее трансмиссионное масло перед установкой в машину трения. Нагружая образцы, выявляли зависимость момента трения от нагрузки. При этом устанавливали предельную нагрузку, при которой происходило схватывание и задир трущихся поверхностей образцов в режиме "сухого" трения.

Испытания проводились на машине трения СМЦ-2. Частота вращения нижнего ролика - 5 с-1, верхнего - 3,9 с-1. Образцы нагружались ступенчато через 100 H, считая первой ступенью нагрузку -1,15 кН. Продолжительность испытания образцов на каждой ступени определялась стабилизацией момента трения и составляла 5 мин.

Результаты испытания представлены в табл. 2 и на фиг. 2.

Как видно из табл. 2, лучшие противозадирные свойства показал образец N 3 испытаний на предлагаемом трансмиссионном масле с концентрацией наполнителя 0,2%, при этом предельная нагрузка схватывания увеличилась на 25%.

При проведении эксплуатационных испытаний агрегатов трансмиссии тракторов МТЗ-80, 82; К-701 и ДТ-75М с предлагаемым трансмиссионным маслом, по сравнению с серийным ТАП-15В, проработавших в течение 3500-5250 ч, установлено, что износ деталей опытных агрегатов в 1,6-1,8 раз, а содержание продуктов износа в масле в 1,4-1,6 раз меньше серийных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2123030C1 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089598C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2525238C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| Приработочное масло | 1990 |

|

SU1803419A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2313565C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2161180C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2004 |

|

RU2258080C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2507243C1 |

Изобретение относится к смазочным материалам и предназначено, в частности, для смазки высоконагруженных зубчатых передач автомобилей, тракторов и другой техники. Техническая задача, решаемая изобретением, состоит в повышении антиизносных и противозадирных свойств масла. Данная задача решается тем, что в качестве порошкообразного наполнителя применяется порошкообразный наполнитель, получаемый при испарении и конденсации пара в плазменном испарителе порошка бронзы и оксида алюминия при следующем соотношении компонентов, мас. %: порошкообразный наполнитель, полученный при испарении и конденсации пара в плазменном испарителе порошка бронзы и оксида алюминия 0,15 - 0,20, минеральное масло 99,80 - 99,85. 2 ил., 2 табл.

Трансмиссионное масло, содержащее минеральное масло и порошкообразный наполнитель, отличающееся тем, что масло в качестве порошкообразного наполнителя содержит смесь порошков бронзы и оксида алюминия, полученных при испарении и конденсации пара в плазменном испарителе, при следующем соотношении компонентов, мас.%:

Порошкообразный наполнитель - 0,15 - 0,20

Минеральное масло - 99,80 - 99,85ы

| Виноградов И.Э | |||

| Противоизносные присадки к маслам | |||

| - М.: Химия, 1972, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| SU, авторское свидетельство, 78721, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU, авторское свидетельство, 1730842, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-03-20—Публикация

1996-10-11—Подача