Изобретение относится к металлургии, к производству анизотропной /трансформаторной/ электротехнической холоднокатаной стали по технологии с высокотемпературным отжигом в колпаковых печах в азотоводородной и водородной атмосфере.

Известен способ производства текстурованных полос из кремнистой стали с чрезвычайно низкими потерями в железе, по которому горячекатаный металл с содержанием кремния 2-4% подвергают отжигу, холодной прокатке, обезуглероживающе-рекристаллизационному отжигу, после которого на поверхность полосы наносят разделяющее (термостойкое) покрытие, преимущественно содержащее окись магния /МО/ различной степени гидратации, высокотемпературному отжигу на вторичную рекристаллизацию в атмосфере сухого водорода. Способ обеспечивает изготовление проката с низкими удельными потерями, но не гарантирует получение термостойкого покрытия с высокой адгезионной способностью.

Задачей, решаемой изобретением, является формирование равномерного по толщине термостойкого покрытия и получение проката с высоким коэффициентом сопротивления изоляции.

По предлагаемому способу отжига на вторичную рекристаллизацию анизотропной электротехнической с термостойким покрытием холоднокатаной стали в защитной азотоводородной и водородной атмосфере нагревают, выдерживают при 950-1200oC с апериодически изменяемым давлением защитной атмосферы в печи от 0,77-2,94 до 14-147 мм рт.ст. с интервалом во времени 0,5-4 ч. для низкого давления и 0,2-2 ч. для высокого давления и охлаждают, причем в течение всего цикла отжига расход защитной атмосферы на 1 т отжигаемого металла обеспечивают в пределах 0,4-1,6 нм3/ч. при избыточном давлении в печи 3-7 мм.рт. ст., а границе между областями первичной и вторичной рекристаллизации нагрев осуществляют в защитной атмосфере печи с точкой росы от плюс 3 до минус 3oC.

При расходе 0,4-1,6 нм 3/ч. защитной атмосфере и избыточном давлении в печи 3-7 мм. рт. ст. происходит глубокое рафинирование стали от углерода, кислорода, азота и серы при отжиге, а нагрев на границе между областями первичной и вторичной рекристаллизации в защитной атмосфере с точкой росы от плюс 3 до минус 3oC позволяет получить на поверхности проката с нанесенным до отжига слоем окиси магния различной степени гидратации пленку с высоким коэффициентом сопротивления.

Для осуществления изобретения холоднокатаный обезуглероженный железокремнистый прокат толщиной 0,17-0,35 мм с нанесенным на поверхность слоем из окиси магния различной степени гидратации, в рулонах массой 3-8 т подвергают отжигу на вторичную рекристаллизацию в защитной азотоводородной и водородной атмосфере при ее расходе на 1 т отжигаемого металла в пределах 0,4-1,6 нм3/ч. и избыточном давлении в печи 3-7 мм.рт.ст., а на границе между областями первичной и вторичной рекристаллизации нагрев осуществляют в атмосфере печи с точкой росы от плюс 3 до минус 3o.

Ниже даны примеры выполнения изобретения в объеме предмета изобретения.

Для экспериментальной проверки была выбрана сталь с содержанием кремния 3,04-3,05%. После горячей прокатки и травления окалины полосы были прокатаны на промежуточную толщину, обезуглерожены до содержания углерода в металле 0,002-0,004%. После второй холодной прокатки на конечную толщину 0,27 и 0,23 мм обезуглероживания на поверхность полос наносили покрытие из окиси магния со степенью гидратации 15 ±2 г/м2. Отжиг на вторичную рекристаллизацию производили в колпаковой печи в атмосфере электролитического водорода. Избыточное давление в печи при расходе водорода 0,4-1,6 нм3/ч. на 1 т отжигаемого металла составляло 3-7 мм.рт.ст. Температурно-скоростной режим при нагреве на границе между областями первичной и вторичной рекристаллизации обеспечивали в атмосфере печи с точкой росы от плюс 3 до минус 3oC.

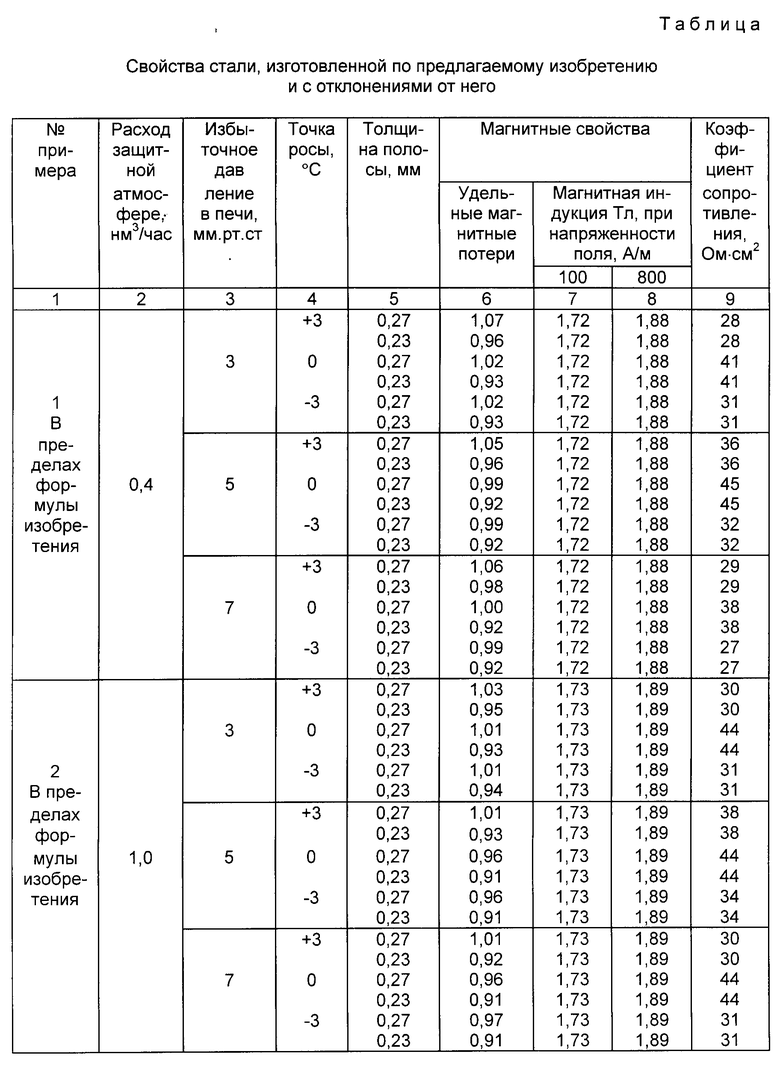

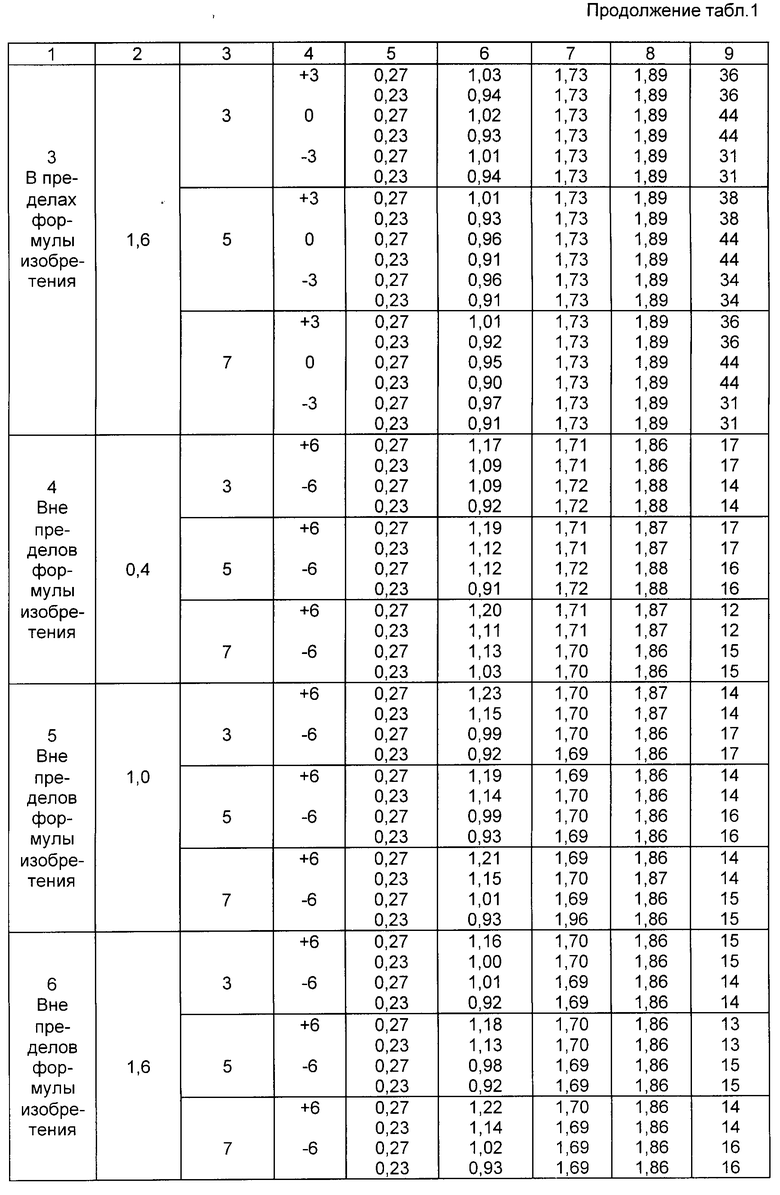

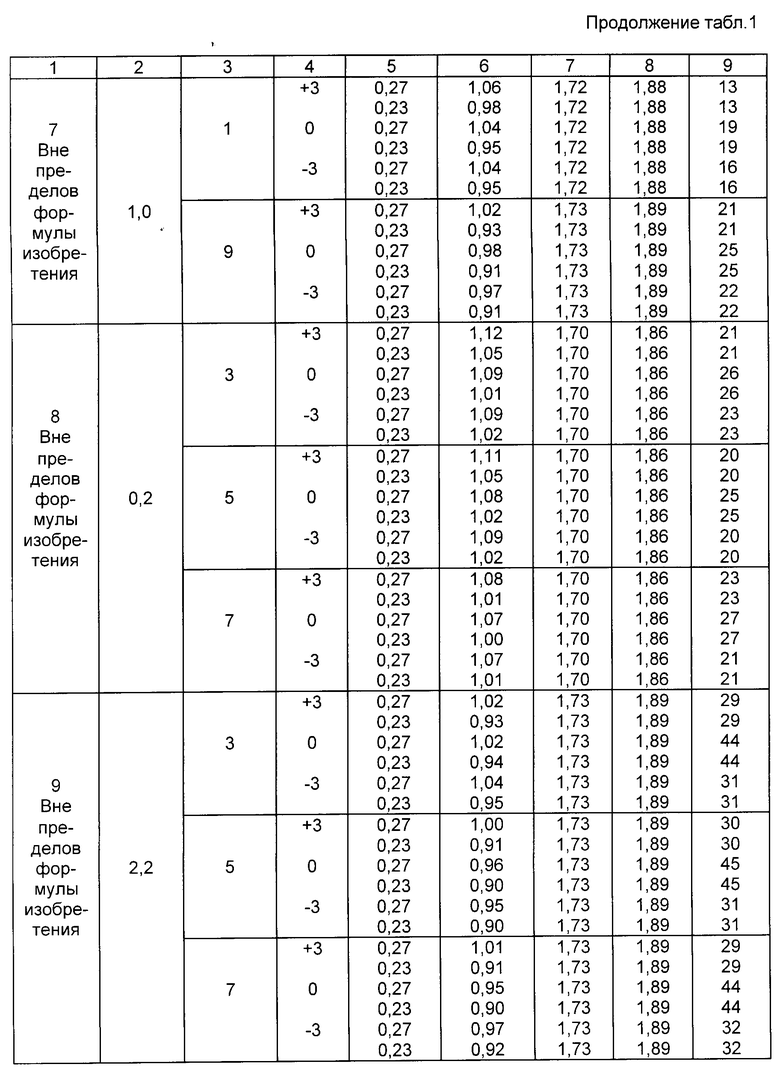

Магнитные свойства стали и коэффициента сопротивления покрытия проката, изготовленного по изобретению, а также с отклонениями от него приведены в таблице.

Установлено, что при увеличении расхода водорода на 1 т отжигаемого металла от 0,4 до 1,6 нм3/ч. величина удельных потерь P1.7/50 уменьшается от 1,07-0,99 и 0,98-0,92 Вт/кг до 1,03-0,96 и 0,92-0,90 Вт/кг проката соответственно толщиной 0,27 и 0,23 мм; магнитная индукция B100 и B100, независимо от толщины, возрастает на 0,01 Тл и составляет 1,73 и 1,89 Тл соответственно; коэффициент сопротивления покрытия возрастает от 28-41 до 30-44 Ом•см2 (примеры 1-3).

При увеличении расхода водорода на 1 т отжигаемого металла до значения более 1,6 нм3/ч. нет улучшения магнитных свойств металла и увеличения коэффициента сопротивления покрытия (пример 9,). При снижении расхода водорода на 1 т отжигаемого металла до значений менее 0,4 нм3/ч. удельные потери P1.7/50 возрастают на 0,03-0,05 Вт/кг, магнитная индукция B100 и B800 снижается на 0,02-0,01 Тл соответственно, а коэффициент сопротивления уменьшается на 15-20 Ом•см2 (пример 8).

При одинаковом расходе водорода на 1 т отжигаемого металла (примеры 1-3) с увеличением избыточного давления в печи от 3 до 7 мм.рт.ст. и снижением точки росы от плюс 3 до минус 3oC удельные магнитные потери P1.7/50 уменьшаются на 0,03-0,06 Вт/кг, магнитная индукция B100 и B800 не изменяется, а коэффициент сопротивления вначале возрастает, затем уменьшается на 10-11 Ом•см2 и имеет достаточно высокие значения равные 27-31 Ом•см2.

При изменении точки росы атмосферы печи до значений, находящихся вне пределов изобретения, электромагнитные свойства и коэффициент сопротивления также изменяются. При увеличении точки росы до плюс 6oC удельные потери P1.7/50 возрастают на 0,15-0.20 Вт/кг и равны 1,17-1,21 и 1,09-1,12 Вт/кг соответственно для проката толщиной 0,27 и 0,23 мм, магнитная индукция B100 и B800 уменьшается на 0,01-0,02 Тл, а коэффициент сопротивления уменьшается значительно и составляет 14-17 Ом•см2; при снижении точки росы до минус 6oC удельные потери P1.7/50 практически не изменяются, однако магнитная индукция B100 и B800 уменьшается на 0,02-0,04 Тл и составляет соответственно 1,69-1,70 и 1,86 Тл, при этом коэффициент сопротивления снижается значительно и составляет 14-17 Ом•см2 (примеры 4-6).

При увеличении избыточного давления в печи до значений, находящихся вне пределов изобретения, электромагнитные характеристики проката не изменяются, однако коэффициент сопротивления уменьшается и составляет 21-25 Ом•см2 (пример 7). При уменьшении избыточного давления в печи до значений, находящихся ниже нижнего предела изобретения, электромагнитные свойства также практически не изменяются, а коэффициент сопротивления снижается значительно и равен 13-19 Ом•см2 (пример 7).

Сравнение электромагнитных свойств показывает, что металл, изготовленный по известному способу и изобретению (примеры 1-3), имеет магнитные свойства (P1.7/50, B100, B800), практически одинаковые. Однако, прокат, изготовленный по известному способу, имеет коэффициент сопротивления на 17-30 Ом•см2 меньше (табл. 2) по сравнению с изготовляемым по изобретению и равен 14 Ом•см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНОЛОГИЧНОЙ ПРИ ВЫРУБКЕ ЭЛЕМЕНТОВ МАГНИТОПРОВОДОВ ХОЛОДНОКАТАНОЙ СВЕРХНИЗКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2102503C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2095433C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2008 |

|

RU2369648C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

Использование: получение анизотропной холоднокатаной полосы толщиной 0,17 - 0,35 мм с термостойким покрытием из металла с содержанием кремния около 3% по технологии с отжигом на вторичную рекристаллизацию. Сущность изобретения: холоднокатаный прокат с нанесенной на поверхность окисью магния различной степени гидратации сматывают в рулоны массой 5 - 8 т и подвергают отжигу на вторичную рекристаллизацию в защитной азотоводородной и водородной атмосфере. В процессе всего цикла отжига расход защитной атмосферы составляет 0,4 - 1,6 нм3/ч на 1 т отжигаемого металла при избыточном давлении в печи 3 - 7 мм рт.ст., а на границе между областями первичной и вторичной рекристаллизации нагрев осуществляют в защитной атмосфере печи с точкой росы от +3 до - 3oС. 1 табл.

Способ отжига на вторичную рекристаллизацию анизотропной электротехнической холоднокатаной стали с термостойким покрытием, включающий нагрев с выдержкой в защитной атмосфере и охлаждение, отличающийся тем, что нагрев и выдержку производят в азотно-водородной и водородной атмосфере с расходом в течение всего цикла отжига на 1 т отжигаемого металла в пределах 0,4 - 1,6 м3/ч при избыточном давлении в печи 3 - 7 мм рт.ст., выдержку при 950 - 1200oС осуществляют с апериодически изменяемым давлением защитной атмосферы от 0,77 oC 2,94 до 17 - 147 мм рт.ст. с интервалом во времени 0,5 - 4,0 ч для низкого давления и 0,2 - 2 ч для высокого давления, при этом нагрев на границе между областями первичной и вторичной рекристаллизации производят в атмосфере печи с точкой росы от +3 до -3oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-20—Публикация

1996-01-10—Подача