Изобретение относится к устройствам соединения любых грузонесущих элементов и может использоваться в областях строительства, транспорта и машиностроения.

Известно соединение направляющих элементов типа выступ-впадина с использованием фиксирующего пальца. Недостатком известного устройства является большая трудоемкость изготовления стержневых элементов, так как в процессе выполнения на концах направляющих выступов и впадин необходимо манипулировать всей направляющей, имеющей значительную длину.

Наиболее близким к предлагаемому устройству является соединение типа выступ-впадина, в котором выступ и впадина выполнены коническими, причем через конические участки пропущен соединительный стержень, соосный выступу и впадине. Недостатком известного устройства является невозможность соединения значительных по длине стержневых элементов или использование для этого значительных по длине соединительных стержней, что увеличивает металлоемкость конструкций.

Техническая задача, на решение которой направлено предлагаемое техническое решение, заключается в создании соединения, пригодного для торцевого соединения грузонесущих стержневых элементов, обеспечивающих сопротивление нагрузке сжатия или изгиба.

Указанная задача реализуется тем, что в соединении грузонесущих стержневых элементов, содержащем конический выступ, выполненный на одном из элементов и размещенный в конической выемке другого элемента, и стержень, пропущенный через отверстия, выполненные на конических участках элементов, указанные отверстия расположены перпендикулярно продольной оси конических участков, угол конусности выступа и выемки равен или меньше 30oC; отверстия выполнены со смещением относительно продольной оси элементов; отверстия и стержень выполнены коническими.

На фиг.1 представлен вариант соединения;

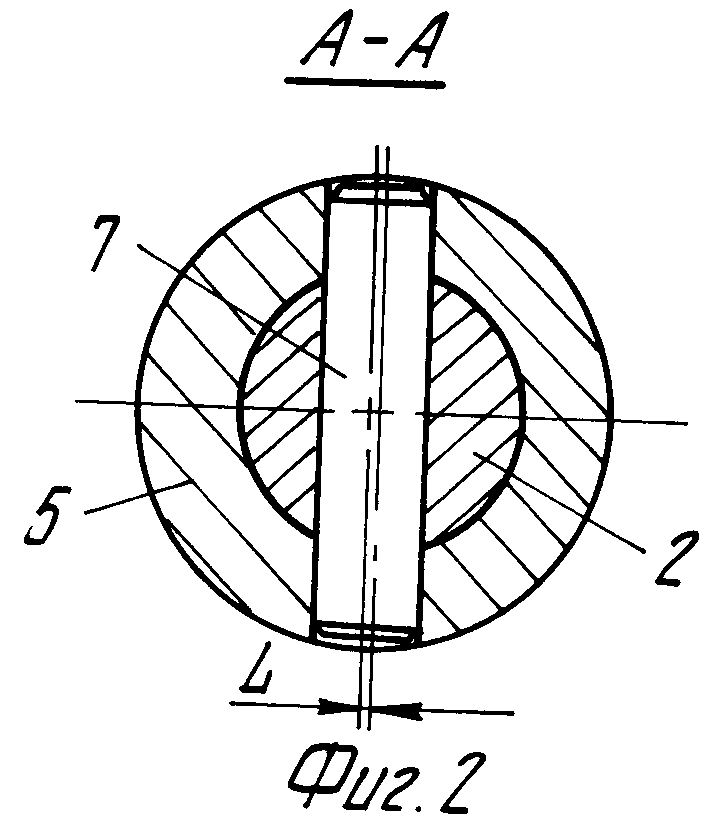

на фиг.2-сечение А-А на фиг.1;

на фиг.3-вариант соединения с коническими отверстиями и стержнем.

Один из грузонесущих стержневых элементов 1 выполнен с выступом 2, а другой с впадиной 3. Указанные выступы 2 и впадина 3 могут быть выполнены на отдельных деталях 4, которые посредством выступов 5 закрепляются в грузонесущих элементах 1 и фиксируются по периметру, например, сваркой 6. Через конические участки элементов 1, пропущен стержень 7. Как показали эксперименты, угол конусности выступа 2 и выемки 3 должен быть равен или меньше 30oC. При этом обеспечивается самоцентрирование элементов и их первичная взаимофиксация за счет сил трения. При больших углах стык плохо воспринимает силовые воздействия. Позицией 8 обозначен конический стержень при конических отверстиях в деталях 4.

Узел соединения изготавливается следующим образом: изготавливаются отдельная деталь 4 с выступом 2 с углом конусности α и вторая отдельная деталь 4 с выемкой 3 с тем же углом конусности α . Эти две детали вставляются выступом 2 в выемку 3 и добиваются беззазорности соединения, за счет внешнего небольшого усилия, после чего сверлится отверстие сразу в двух деталях 4 в зоне выступа 2 и выемки 3 и вставляется стержень 7, который является фиксирующим. Узел в собранном виде присоединяется к элементам 1, например приваривается. Может быть выполнено несколько отверстий, перпендикулярных оси и вставлено несколько стержней 7, функция которых заключается в ограничении чрезмерных распирающих усилий. После сварки стержень 7 вынимается и соединение разбирается. Однако при повторной сборке возможно несовпадение отверстий на выступе 2 и впадине 3 деталей 4 из-за асимметрии деталей, которая всегда имеет место, так как детали изготавливаются отдельно. При этом возникают большие трудности при повторной сборке-разборке соединения. Для устранения этого недостатка предлагается отверстие в выступе 2 и впадине 3 сверлить перпендикулярно продольной оси со смещением L относительно последней или выполнять коническим. При этом стержень 8 также выполняется коническим. Такое выполнение делает последующую сборку соединения однозначной.

Процесс соединения стержневых элементов осуществляется следующим образом: конический выступ 2 вставляют в коническую выемку 3 и через отверстия в деталях 4 пропускают соединительный стержень 7 (8). Соединение хорошо работает на изгиб и может заменить фланцевые соединения всех видов.

Предлагаемое устройство имеет более широкие функциональные возможности, по сравнению с известными техническими решениями, так как позволяет его использовать как для осевого (торцевого) так и для других соединений грузонесущих стержневых элементов любой длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ГРУЗОНЕСУЩИХ СТЕРЖНЕВЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2039887C1 |

| ГРУЗОНЕСУЩАЯ СТЕРЖНЕВАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084712C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ. СОЕДИНЕНИЕ ГРУЗОНЕСУЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2151330C1 |

| КОЛЕСО ОБОЗРЕНИЯ И ЕГО УЗЛЫ | 2001 |

|

RU2207895C1 |

| КАЧЕЛИ | 2000 |

|

RU2173198C1 |

| УЗЕЛ СОПРЯЖЕНИЯ НАПРАВЛЯЮЩИХ | 1991 |

|

RU2016948C1 |

| ОСНОВАНИЕ КАТАЛЬНОЙ ГОРЫ | 2000 |

|

RU2173199C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ГРУЗОНЕСУЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2010 |

|

RU2500928C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА НАПРАВЛЯЮЩЕГО ПУТИ (ВАРИАНТЫ), СЕКЦИЯ НАПРАВЛЯЮЩЕГО ПУТИ (ВАРИАНТЫ) | 2003 |

|

RU2292226C2 |

| КОЛЕСО ОБОЗРЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2442630C1 |

Использование: бесфланцевое соединение грузонесущих стержней. Сущность изобретения: стержневая конструкция содержит две промежуточные детали, связанные между собой коническим элементом типа выступ-выемка. Стержневые элементы выполнены трубчатыми и жестко соединены заподлицо с соответствующими промежуточными деталями с расположением их выступов в полости стержней. 4 з. п.ф-лы, 3 ил.

| АГРЕГАТ С КАНАТНОЙ ТЯГОЙ | 2000 |

|

RU2169997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1998-03-20—Публикация

1994-02-23—Подача