Изобретение относится к подовому электроду для металлургической емкости, нагреваемой постоянным током, в частности, для получения ферросплавов, имеющей металлический кожух, которым обшит огнеупорный материал.

Емкости, работающие на постоянном токе, например, печи, ковши и т.п., имеют наряду с электродом, выполненным в виде катода, также анод, как правило, в виде стержня, выступающего в емкость, расположенный в днище или в области днища.

Целью этого контактного устройства является создание катодного контакта на периферии ванны расплава, находящегося в металлургической емкости. В качестве анодов применяются металлические стержни, проходящие через днище емкости, или электропроводящие, жаропрочные набивные массы, или кирпичи.

Так, известно контактное устройство для электродов, расположенное в форме кольца или в форме отрезков кольца, размещенных по общему кругу по периферии ковша [1]. Это контактное устройство соединено с проводящими вкладышами, которые могут занимать также меньшую часть днища емкости. В подовом электроде лишь часть днища емкости выполнена в качестве электрода. Кроме того, известный электрод подходит только для емкостей меньшего размера, так как не предусмотрена компенсация температурного расширения днища, в частности, у емкостей большого размера.

Днище электронагреваемой плавильной печи, в частности электродуговой печи постоянного тока, также известно [2].

Здесь предлагается предусмотреть выполнение по меньшей мере в центральной области электронагревательной плавильной печи слоев из электропроводящего материала, служащих электродами, и применение при этом тугоплавкого неметаллического материала. Однако не раскрыто, каким образом осуществляется контакт между токоподводящим проводом и электропроводящим днищем.

Задачей изобретения является создание подового электрода для металлургической емкости, нагреваемой постоянным током, в которой создается максимально большой по площади электрический контакт и при этом обеспечивается надежная токопередача между расплавом и электродным устройством, находящимся в емкости, при не зависящем от термической нагрузки на огнеупорную обшивку токоподводящем проводнике.

Согласно изобретению днище металлургической емкости, расположенное под огнеупорной боковой стенкой, выполнено из электропроводящего материала. По периферии этого днища имеются металлические пластины, каждая из которых подключена к токоподводящим стержням, выступающим из емкости печи. Отдельные пластины при расположении их в ряд образуют контактное пластинчатое кольцо, расположенное параллельно к центральной оси, обращенное к наружному краю электропроводящего днища, и поэтому могут надежно передавать электрический ток. Токоподводящие стержни проходят в виде лучей через стенку емкости наружу и там подключены к токособирательному проводу. Вследствие термического расширения огнеупорного материала достигается надежный контакт с пластинами, выполненными предпочтительно из меди. Пластины, находящиеся внутри подовой облицовки, изолированы от внешней среды.

Благодаря применению огнеупорного материала, проводящего электрический ток, в днище достигается высокая эффективность контакта между расплавом металла и медными пластинами. За счет расположения подового электрода ниже горна ванны достигается контакт, не зависящий преимущественно от степени заполнения. При очень отличающейся электропроводности самых различных производимых металлов это технологически оказывает положительное воздействие. При этом подовый электрод включен как анод таким образом, чтобы поток тока поддерживал создаваемый теплотой поток в ванне.

В предпочтительном усовершенствовании каждая половина пластин подключена к отдельному проводу. За счет этого, если происходит электрическая передача энергии в электроде, исключается неконтролируемое отклонение электрической дуги между электродом, выступающим в металлургическую емкость, и ванной металла, соединенной с проводящим днищем.

В качестве материала для подового электрода предлагается как конструкционный материал чистый магнезитовый огнеупор с содержанием углерода около 15%. Этот материал имеет незначительную теплопроводность при высокой электропроводности. Кроме того, он химически устойчив к целому ряду металлов, получаемых или расправляемых в металлургической емкости, в частности к ферросплавам.

Подовый электрод может применяться также в виде углеродных блоков, имеющих форму крупнообъемных плит. Кроме того, предлагается изготавливать днище из набивной массы, причем на электропроводность этой набивной массы можно влиять путем ее обогащения металлическими включениями.

Электрод, изготавливаемый из электропроводящего огнеупорного материала, располагается в защищенном положении под огнеупорной боковой стенкой металлургической емкости. Между металлической оболочкой и подовым электродом предусматривается амортизирующая или изолирующая масса, которая прижимает металлические пластины к периферии подового электрода для более надежного контакта, но без разрушения огнеупорного материала.

Металлические детали, проводящие ток от огнеупорного подового электрода к токопроводу, гальванически отделены от металлургической емкости для предотвращения неопределенного протекания тока по металлической обшивке емкости печи.

Чтобы воспринимать любые перемещения между токопроводами и стержнями, соединенными с металлическими пластинами, без каких-либо разрушений эти соединительные провода выполнены в виде гибких кабелей.

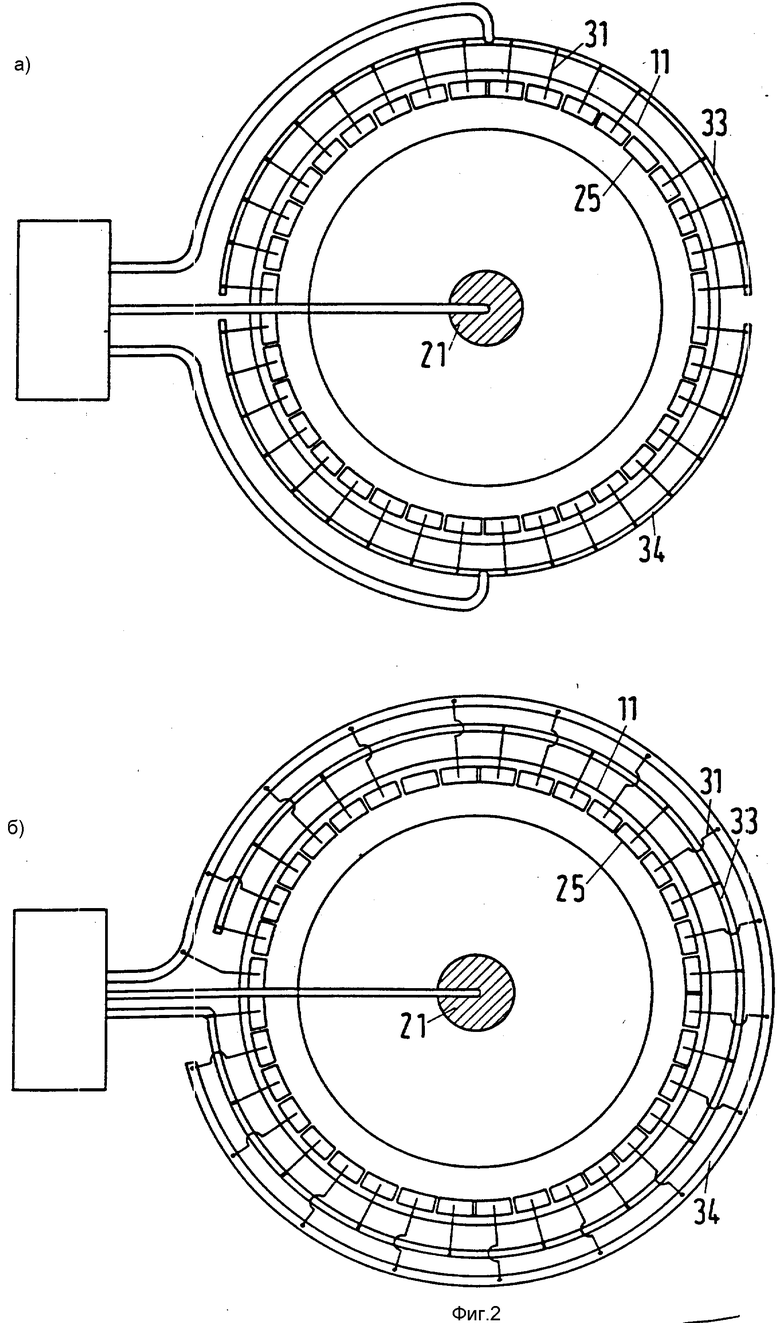

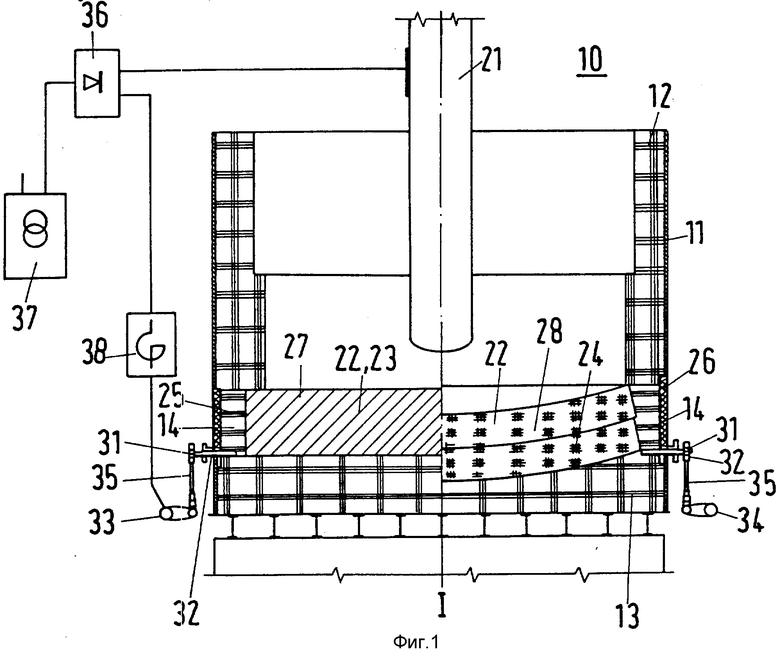

На фиг. 1 показана металлургическая емкость в разрезе; на фиг. 2 - электросхема токопроводящих элементов.

На фиг. 1 показана металлургическая емкость 10 печи, в которую входит стержневой электрод 21, включенный как катод. Емкость 10 печи снабжена металлической обшивкой 11, имеющей огнеупорную боковую стенку 12 и огнеупорное днище 13. Непосредственно под огнеупорной боковой стенкой 12 расположен подовый электрод 22, выполненный из огнеупорного материала. В левой части фиг. 1 видно, что подовый электрод 22 изготовлен из набивной массы 23. В представленном примере имеются металлические включения 27 в набивную массу 23. На правой стороне изображения подовый электрод выполнен отштампованным с одной стороны и, кроме того, состоящим из двух слоев 24 и 28 кирпичей.

На периферии подового электрода 22 расположены пластины 25, опирающиеся на металлическую обшивку 11 над ароматизирующим материалом 26. На пластинах 25 закреплены токоподводящие стержни 31, которые выступают из емкости 10 через ароматизирующий материал 26 и металлическую обшивку 11. При этом стержни 31 имеют изоляцию 32 в качестве гальванического разделения.

Стержни 31 соединены гибким кабелем 35 с токопроводом 33 или 34. Катод 21 и анод 22 соединены с токоснабжающей установкой, состоящей из выпрямителя 36, трансформатора 37 и дросселя 38.

На фиг. 2 схематически показано включение отдельных пластин 25, примыкающих к подовому электроду 22, и стержневой электрод, включенный как катод. На фиг. 2а отдельные пластины 25 разделены пополам таким образом, что соседние пластины 25 одной из половин емкости 11 соединены токоподводящим стержнем 31 первого токопровода 33, а другая половина аналогично конструктивно соединена с токопроводом 34. На фиг. 2б каждая из соседних пластин 25 подключена к токопроводу 33 или к токопроводу 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСПЛАВЛЕНИЯ СКРАПА В ЗАКРЫТОЙ, РАБОТАЮЩЕЙ НА ПОСТОЯННОМ ТОКЕ, ШАХТНОЙ ПЕЧИ И ЗАКРЫТАЯ ДУГОВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2114923C1 |

| СПОСОБ ЗАКРЫВАНИЯ ЛЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2160656C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2013892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ МЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2145531C1 |

| Неводоохлаждаемый электрод для подвода тока | 1990 |

|

SU1814198A1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА И СПОСОБ ЕЕ РАБОТЫ | 1993 |

|

RU2097947C1 |

| ПОДОВЫЙ ЭЛЕКТРОД МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 1992 |

|

RU2061998C1 |

| Устройство для подвода электрической энергии | 1985 |

|

SU1360596A3 |

| МНОГОСТУПЕНЧАТЫЙ ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1993 |

|

RU2089757C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2582082C2 |

Подовый электрод предназначен для металлургической емкости, нагреваемой постоянным током, в частности в производстве ферросплавов. Для обеспечения максимально возможной поверхности электрического контакта устройство содержит днище, выполненное из электропроводящего огнеупорного материала со стороны внутреннего пространства печи под огнеупорной боковой стенкой металлургической емкости, имеющей металлическую обшивку. Периферию электропроводящего днища охватывают металлические пластины, которые подключены к проходящим через металлическую обшивку печи, выступающим из емкости печи токопроводящим стержнем. Эти пластины, включая токопроводящие стержни, отделены от металлической обшивки электрической изоляцией. 9 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент N 3107454, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент N 3534750, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-03-20—Публикация

1995-03-29—Подача