Изобретения относятся к способу и устройству для получения тонких металлических длинномерных изделий, в частности из стали, в котором металлическая полоса направляется через дно емкости, заполненной расплавом и после накристаллизовывания на ней расплава пропускается через приводные ролики, расположенные над емкостью.

Этот способ литья полосы называется также инверсионной разливкой, так как затвердевание происходит изнутри наружу, а не как при обычной непрерывной разливке снаружи внутрь.

Такой способ известен, в частности, при изготовлении проволоки, а также при отливке полос. Так, при отливке полос согласно патенту США 3264692 для осуществления этого способа применяется разливочная емкость с подовой плитой из циркония. Щелеобразное отверстие в подовой плите выполняется в очень узких допусках к размерам протягиваемой через него полосы.

Недостатком этого известного отверстия в дне является сравнительно высокая опасность заклинивания полосы уже при незначительных отклонениях от допускаемых размеров и нестабильное прохождение полосы и вследствие этого повышенное трение.

Из WO-A-8707192 известно устройство для получения тонких металлических длинномерных изделий, содержащее емкость с огнеупорной футеровкой, в дне которой имеется отверстие для пропускания металлической полосы, причем оно выполнено в виде щелеобразного канала. Для получения более толстой полосы ее можно протягивать через расплав несколькими циклами.

Еще одно устройство для изготовления тонких металлических длинномерных изделий известно из DE-A-3638249. При этом между стенкой канала и покрываемой лентой выдерживается определенное расстояние.

И наконец, следует упомянуть еще патент США 3264692. В описанном там устройстве для впускного канала применяется определенный материал. За счет этого предотвращается застревание материала в канале вследствие удлинения полосы.

Из патента США 4479530 известен способ пропускания проволоки - но здесь сверху вниз - через расплав и направление ее через отверстие в дне плавильной емкости. В этом способе, предназначенном для изготовления медной проволоки, предлагается не только конусное выполнение отверстия в дне, но и целенаправленное выпускание вместе с проволокой расплава.

Аналогичное устройство, также для изготовления проволоки, известно из Journal Metals, октябрь 1963, A Continuous Casting Process, стр. 774-780. В этой статье описывается отверстие в дне, выполненном из молибдена и охлаждаемом водой.

Обе названные последними публикации относятся к изготовлению проволоки из меди и не могут переноситься на способы и устройства для изготовления полос из стали. В частности, при изготовлении проволоки вследствие коробления накристаллизованного слоя диаметр ее может быть неравномерным и для практического применения требует дополнительной обработки. Кроме этого, имеется недостаток, заключающийся в том, что вследствие большой толщины исходной проволоки, здесь 6 мм и больше, получается незначительная накристаллизованность и плохая приварка.

Целью изобретения является создание способа и устройства, позволяющих исключить механическое повреждение полосы при ее входе в емкость с расплавом, предотвратить неконтролируемые растягивающие напряжения за счет увеличенного трения (опасность обрыва) и вытекание расплава из емкости.

Достижение этой цели обеспечивается отличительными признаками способа согласно пункту 1 формулы изобретения и устройства согласно пункту 5 формулы изобретения.

Согласно изобретению ванна расплава в зоне устья щелеобразного входного отверстия в емкость охлаждается с такой интенсивностью, что здесь происходит падение температуры, которое приводит к образованию двухфазной области расплав/кристалл, немного выше точки затвердевания.

Эта двухфазная область, которая, кроме того, контактирует с холодной исходной полосой, имеет такую вязкость, что она берет на себя функцию самообновляющегося уплотнения и предотвращает проникновение расплава в зазор и через отверстие в дне.

Растягивание этого расплава, действующего как уплотнение, имеет такую величину, что пространство между внутренней стенкой щелеобразного канала на входе в дно и пропускаемой полосой может выбираться таким, чтобы обеспечивалось бесконтактное направление полосы через щелеобразный канал, и не в последнюю очередь за счет образующегося мениска.

Так как между полосой и каналом практически не происходит механического контакта, в качестве материала также может выбираться медь. Для защиты от абразивного износа медь может снабжаться защитным слоем. В качестве материала покрытия предлагаются металлы (хром, никель) или оксиды (оксид циркония), или керамика (нитрид бора).

В другом предпочтительном выполнении охлаждающий элемент на стенке, относящейся к емкости, может снабжаться слоем огнеупорной массы. Таким образом достигается не только более хорошая защита охлаждающего элемента, но также за счет этого оказывается воздействие на уровень температур более холодного расплава, сопоставимого с шихтой вблизи охлаждающих элементов.

При этом щелеобразный канал, с целью сокращения затрат на обслуживание и уменьшения расходов, выполнен таким образом, что он состоит из двух частей. Одна из частей выполнена, как описывалось выше, из меди, а часть, удаленная от расплава, выполнена из огнеупорной массы или огнеупорных кирпичей.

Для более надежного воздействия мениска изобретением предлагается снабжать охлаждающий элемент конусом, раскрывающимся в направлении полости емкости.

В качестве охлаждающей среды предлагается жидкость, а также газ. При применении воды она подается с подсосом для того, чтобы избежать нарушений в работе при возможных повреждениях охлаждающих элементов.

В особой форме выполнения применяются охлаждающие трубы, проходящие в форме меандра. Применяемый трубчатый шланг выполнен таким образом, что охлаждающая среда сначала направляется продольно вблизи щели. Отвод тепла от расплава металла регулируется в зоне устья канала в зависимости от температуры ванны расплава. При сильном охлаждении расплава он может подогреваться до желаемой температуры с помощью нагревательного приспособления, например плазменной горелки.

На прилагаемом фиг. 1 - 3 представлен пример выполнения изобретения.

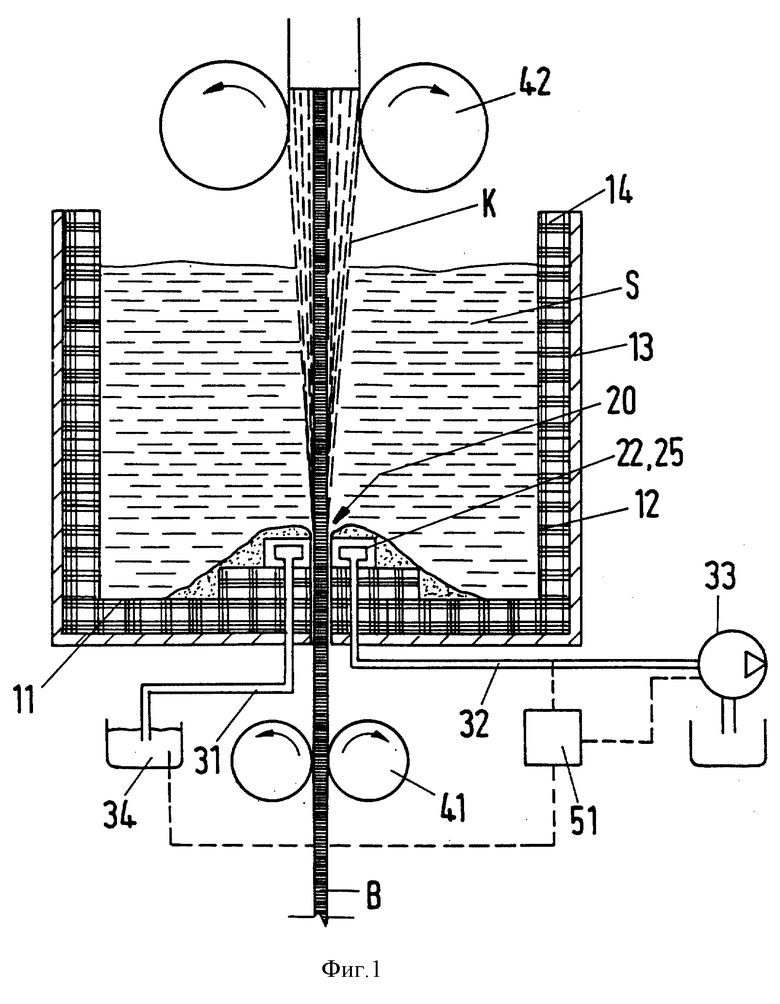

На фиг. 1 показано разливочное устройство в разрезе.

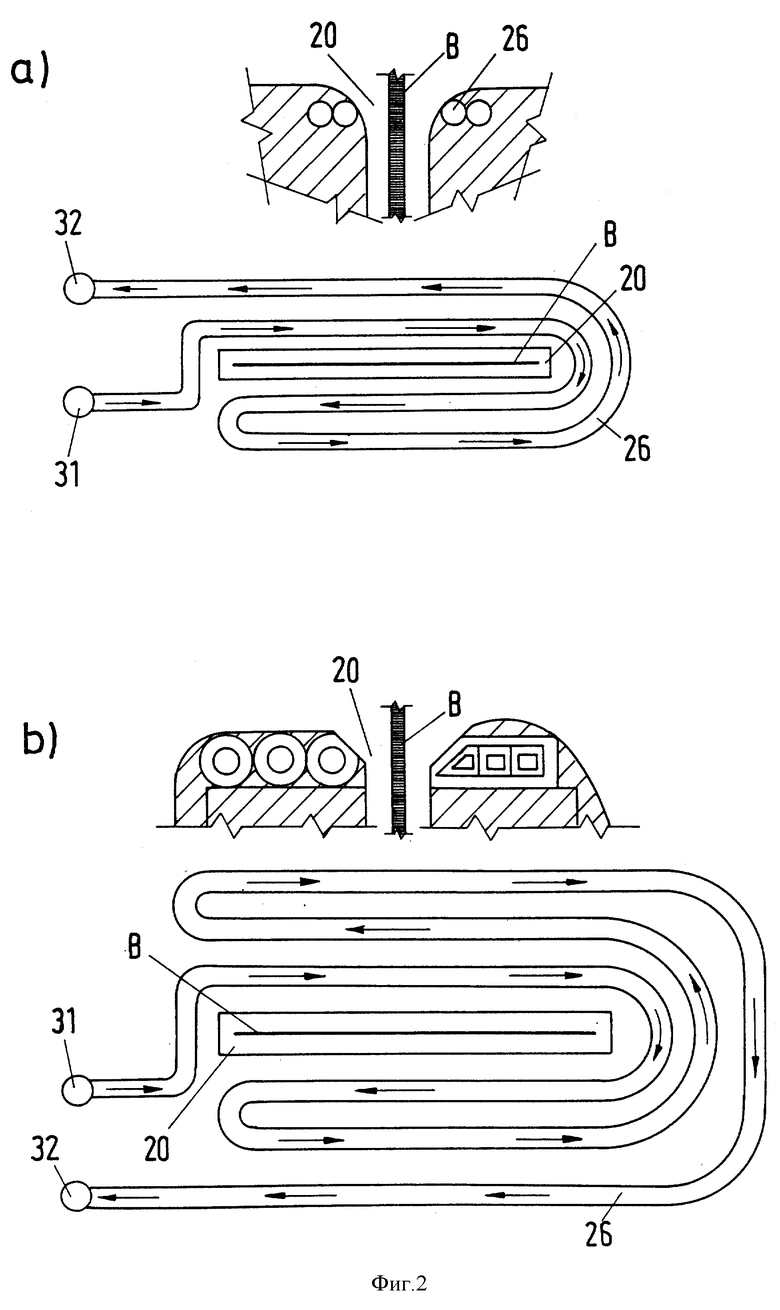

На фиг. 2 - расположение охлаждающего шланга.

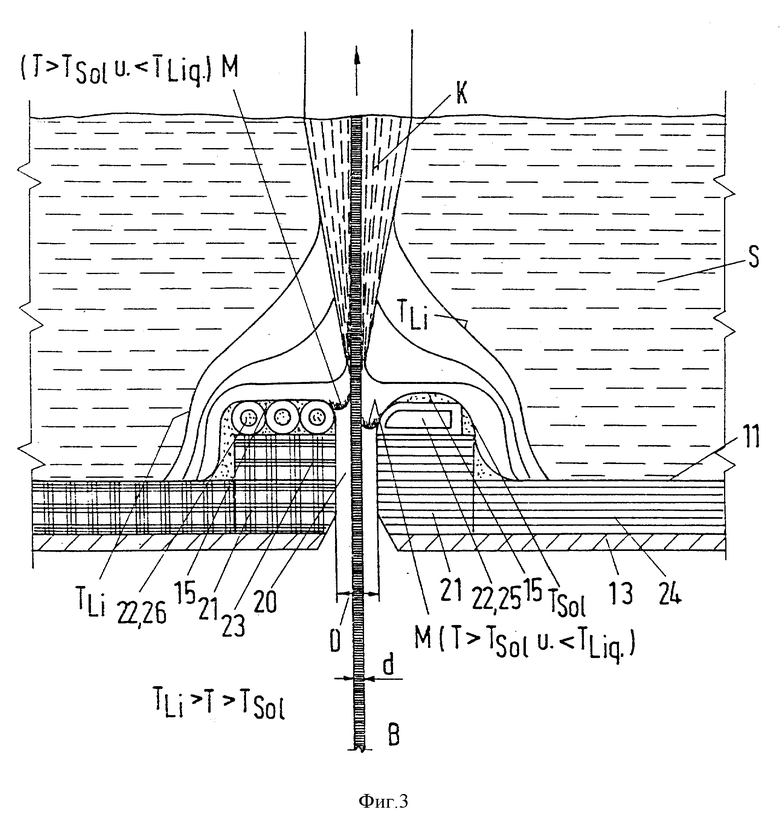

На фиг. 3 - выходное отверстие в дне, в разрезе.

На фиг. 1 показана плавильная емкость с дном 11 и боковыми стенками 12, имеющими металлический кожух 13, а также огнеупорную футеровку 14.

В дне имеется канал 20, устье которого, обращенное к расплаву S, имеет металлическую часть 22 канала, выполненную здесь в виде охлаждающего короба 25.

Охлаждающий короб 25 через подвод 31 для среды и емкость 34 или через отвод 32 для среды соединен с насосом 33.

Через канал 20 полоса B подается направляющими роликами 41 в емкость с расплавом S. На полосе B кристаллизуется слой K, который выше емкости проходит через выглаживающие ролики 42 и калибруется до окончательного размера.

К отводу 32 среды подключено приспособление 51 для измерения и регулирования тепловой энергии.

На фиг. 2 показан горизонтальный разрез по металлической части 22 канала, выполненной здесь в виде охлаждающей трубки 26, которая подключена к подводу 31 и отводу 32. В центре охлаждающей трубки 26, проложенной меандрообразно, через щель 20 проходит полоса B.

На фиг. 2а показано устройство, в котором по обе стороны полосы проходят две трубы. Стрелками обозначено направление протекания охлаждающей среды. На фиг. 2а видно, что охлаждающая среда направляется сначала вокруг полосы для того, чтобы пройти затем в зоне полосы параллельно охлаждающему трубчатому шлангу к отводу охлаждающего средства.

На фиг. 2б проложены параллельно друг другу всего три трубы. Охлаждающая труба может быть скошенной вблизи полосы, а именно таким образом, что щель 20 конусно раскрывается в направлении к полости емкости.

Как видно из фиг. 2, могут применяться трубы как круглого, так и четырехугольного профиля.

На фиг. 3 показана емкость (разрез) с металлическим кожухом 13 и огнеупорной футеровкой 14, а именно в правой части - из набивной массы, а в левой - из кирпичей.

Канал 20 имеет возвышение, которое насажено с наклоном к металлическому кожуху на огнеупорную часть 21 канала, а именно в левой половине фиг.3 - из огнеупорного кирпича 23, а в правой половине - из огнеупорной набивной массы 24. К расплаву наклонена металлическая часть 22 канала, которая выполнена в левой половине фиг. 3 в виде охлаждающей трубы 26, а в правой половине - в виде охлаждающего короба 25. В направлении полости емкости эта часть 22 канала снабжена огнеупорным слоем 15.

Канал 20 внутри имеет размер D, через который направляется полоса B толщиной d.

На пропускаемой через расплав S полосе в ее направлении кристаллизуется слой K.

Кроме того, на фиг. 3 показана изотерма расплава S. Здесь видно, что в щелеобразном канале происходит - в зоне его металлической части 22 - падение температуры вблизи точки Tsol затвердевания. Эта двухфазная зона расплав/кристалл предотвращает вытекание расплава из емкости через щелеобразный канал.

Исходя из двухфазной зоны, представлены другие изотермы, вплоть до температуры Tsol плавления. В зоне щели между полосой B и охлаждающим коробом 25, под охлаждающей трубой 26 образуется мениск M. В зависимости от формы торцевой поверхности металлической части 22 канала получается своя форма мениска, причем при торцевой поверхности, выполненной конусно, он выступает в щелевой канал 20 глубже. При этом расплав S еще не затвердел сам, а является хотя и тягучим, но достаточно твердым, чтобы предотвратить вытекание расплава из канала.

Список позиций

Емкость

11 - дно емкости

12 - боковые стенки емкости

13 - металлический кожух емкости

14 - огнеупорная футеровка емкости

15 - огнеупорный слой

20 - канал

21 - огнеупорная часть канала

22 - металлическая часть канала

23 - кирпич

24 - набивная масса

25 - охлаждающий короб

26 - охлаждающая труба

Охлаждающее приспособление

31 - подвод для среды

32 - отвод для среды

33 - насос

Приспособление для транспортировки ленты

41 - направляющие ролики

42 - выглаживающие ролики

Измерительное и регулирующее приспособление

51 - тепловая энергия

S - расплав

B - полоса

K - накристаллизованный слой

d - толщина полосы

D - внутренний размер толщины канала

M - мениска

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1996 |

|

RU2146984C1 |

| СПОСОБ ЗАКРЫВАНИЯ ЛЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2160656C2 |

| УСТАНОВКА ДЛЯ ИНВЕРСИОННОЙ РАЗЛИВКИ С КРИСТАЛЛИЗАТОРОМ | 1995 |

|

RU2127167C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ПРИ ЛИТЬЕ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2122919C1 |

| СПОСОБ ПРОВЕДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И СТАЛЕПЛАВИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2152437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2126733C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМБИНИРОВАННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2139165C1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1996 |

|

RU2146576C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ | 1995 |

|

RU2134178C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКИХ ПЛОСКИХ СЛИТКОВ ИЗ МЕТАЛЛА | 1996 |

|

RU2149074C1 |

Сущность изобретения: в способе получения тонких металлических длинномерных изделий, в частности из стали, металлическую полосу направляют через дно емкости, заполненной расплавом, и после накристаллизовывания расплава на ней отводят из расплава. Металлическая полоса практически без соприкосновения проходит через щелеобразный канал. В зоне устья канала расплав металла охлаждается до такой температуры, что образуется двухфазная зона расплав/кристалл с долей кристаллов от 50 до 90%, и затем металлическая полоса в зоне устья канала контактирует с этим охлажденным количеством расплава. Устройство для получения тонких металлических длинномерных изделий имеет в днище емкости, заполненной расплавом, отверстие в виде щелевидного канала, внутренняя стенка которого расположена на расстоянии 0,3 - 1,0 мм от металлической полосы. Часть канала выполнена охлаждаемой и снабжена средствами для измерения и регулирования теплоотвода от металлической части канала. Охлаждающей средой может быть газ или вода. Изобретение позволяет исключить механическое повреждение полосы при ее входе в емкость с расплавом, предотвратить неконтролируемые растягивающие напряжения за счет увеличенного трения и вытекание расплава из емкости. 2 с. и 10 з.п.ф-лы, 3 ил.

| WO A 8707192, 03.12.87 | |||

| Устройство для непрерывной разливки металла | 1983 |

|

SU1210969A1 |

| DE A 3638249, 27.05.87 | |||

| US A 3995587, 07.12.76 | |||

| US 4479530, 30.10.84 | |||

| US A 3264692, 09.08.66. | |||

Авторы

Даты

2000-02-20—Публикация

1996-02-07—Подача