Изобретение относится к способу закрывания летки, находящейся на дне емкости, заполненной расплавом, например сталью, содержащей расположенный в емкости печи трубчатый замыкающий элемент, имеющий возможность вертикального перемещения к входу в летку и от него, и затвора, расположенного под дном емкости, а также к устройству для осуществления способа.

При способах работы с жидким металлом, остающимся в печи при выпуске металла из металлургической емкости, в частности стали, применяются затворы, с помощью которых можно задержать остаток металлического расплава и шлака в емкости. Такие емкости выполняются, как правило, периодически опрокидывающимися для предотвращения износа в результате воздействия расплавленного металла или шлака на систему затвора.

Так, из DE 3437810 известен затвор для летки в дне металлургической емкости, в котором вне емкости, в частности печи для нагрева металла, расположен запорный орган, в котором снаружи к летке может перемещаться нижний запорный орган. В полости емкости расположена труба, имеющая возможность опускаться из нерабочего положения в положение запирания, устье которой располагается против края летки. В опущенном положении запирания через трубу в летку вводится сыпучий наполнительный материал.

Кроме того, предлагается закрывать трубу со стороны нижнего конца и вводить в полость газ, предназначенный для того, чтобы расплав не мог попасть в трубу через нижнее отверстие в ней.

Наряду с высоким износом этого затвора имеется и другой недостаток, заключающийся в малой герметичности. В тяжелых условиях работы сталеплавильного завода происходит не только вымывание входа в летку, но и неравномерное разрушение нижнего края затвора под действием агрессивного шлака и высокой температуры плавления.

Целью изобретения является создание способа и соответствующего устройства для многократного осуществляемого запирания летки металлургической емкости, обеспечивающие при высоком сроке службы надежное запирание и без опрокидывания емкости, необходимого при работе с остающимся в ней жидким расплавом.

Эта цель достигается за счет того, что в способе закрывания летки, расположенной в дне емкости с металлическим расплавом, в частности со сталью, включающем вертикальное перемещение ко входу летки и от него трубчатого запирающего элемента, расположенного в емкости, и перемещение затвора, расположенного под дном емкости, на торце запирающего элемента размещают сжимаемый огнеупорный материал, непосредственно перед погружением запирающего элемента в расплав перед огнеупорным материалом в направлении закрывания размещают среду в количестве, в значительной мере, предотвращающем контакт огнеупорного материала с расплавом, затем в процессе перемещения запирающего элемента торец его проводят через расплав и прижимают ко дну емкости с силой, обеспечивающей сжатие огнеупорного материала, после чего располагают затвор перед устьем летки и заполняют летку через трубчатый запирающий элемент сыпучей огнеупорной массой.

Кроме того является целесообразным, чтобы после установки торца запирающего элемента на дно емкости, запирающий элемент поворачивался вокруг его центральной оси.

В качестве среды используют газ, например азот, причем газ во время прохождения через запирающий элемент пропускают через расплав.

Кроме того, в качестве среды можно использовать жидкий или твердый материал, переходящий при погружении запирающего элемента в расплав под воздействием высокой температуры в газ, находящийся перед огнеупорным материалом для защиты его.

Упомянутая цель достигается также в устройстве для закрывания летки, расположенной в дне металлургической емкости, содержащем трубчатый запирающий элемент, установленный внутри емкости на верхнем крае летки с возможностью перемещения, затвор, расположенный с наружной стороны емкости для закрывания летки, которая заполнена сыпучей огнеупорной массой, в котором на торце запирающего элемента выполнена вилкообразная канавка, обращенная ко дну емкости, в основании внутренней зоны которой размещен сжимаемый материал, а остальная часть внутренней зоны заполнена газом, при этом стенки канавки выполнены из материала, не оказывающего значительного сопротивления прижиму запирающего элемента ко дну емкости.

Является целесообразным, чтобы материал стенок канавки был металлическим и служил компенсатором. При этом стенки канавки могут иметь толщину от 0,3 до 20,0 мм и выполняться из материала, по меньшей мере, размягчающегося при тепловом воздействии расплава.

Кроме того, головная часть запирающего элемента с вилкообразной канавкой может быть выполнена в виде сменной детали и разъемно соединена с корпусом запирающего элемента, причем толщина стенки сменной детали может составлять от 3- до 10-кратной толщины стенки корпуса запирающего элемента при одинаковом внутреннем диаметре di.

При этом отношение внутреннего диаметра di запирающего элемента к диаметру Di летки составляет от 0,7 до 2,0.

Является целесообразным, чтобы сжимаемый материал содержал огнеупорное, например углеродсодержащее, волокнистое вещество в виде мата или фасонной детали.

Поверхность основания канавки может быть выполнена конической с наклоном вершины конуса в сторону главной оси и может иметь форму, соответствующую входу в летку.

Согласно изобретению на торце запирающего элемента имеется сжимаемый материал, который для запирания сжимается при контакте с дном емкости в зоне летки.

Во время прохождения через расплав, имеющий температуру от 1500 до 1700oC, уплотненный материал защищается от воздействия расплава и жидкого металла. Так, согласно изобретению предлагается изготовить этот сжимаемый материал, применяемый с целью уплотнения, из огнеупорного материала и ввести в находящуюся на расстоянии от устья внутреннюю зону канавки, выполненной на торце затвора. Остальная внутренняя зона канавки остается свободной и служит в качестве камеры для газа, который удерживается для защиты уплотнительного материала при прохождении через расплав в камеру.

Этот газ получается из твердой или жидкой среды, которая наносится на сжимаемый материал и образует газ под воздействием высоких температур. В другой предпочтительной форме выполнения, в качестве газа можно постоянно поставлять или применять газ, который, за время нахождения сжимаемого материала в расплаве, согласно опыту меньше чем за 30 сек расширяется при нагреве и во время расширения вытесняет расплав, причем его общего объема достаточно для поддержания этого процесса в течение всего времени.

При этом весь процесс запирания протекает таким образом, что в находящейся в вертикальном положении печи через шлак и жидкий расплав пропускают трубчатый замыкающий элемент до тех пор, пока он не коснется внутренней стенки дна емкости и не закроет ее герметично от вытекания расплава. С этой целью летка еще открыта, и поэтому расплав или шлак, находящийся в полости трубчатого элемента и в летке, выходит из емкости печи. После этого расположенное вне емкости запорное приспособление, шибер или клапан закрывается.

Теперь имеется возможность проконтролировать летку. Это можно сделать визуальным осмотром или с помощью фотокамеры или эндоскопа. Кроме того, через трубчатый замыкающий элемент можно ввести инструмент, с помощью которого можно обработать летку, например обиванием костылей и т.п. Кроме того, через трубчатый замыкающий элемент в летку можно ввести приспособление, например торкет-машину, с помощью которой производится ремонт огнеупорного материала. Если летку можно использовать далее, в летку вводится известным образом сыпучий материал. Он служит для защиты затвора и облегчения доливания после открытия затвора.

В предпочтительной форме выполнения головка замыкающего элемента выполнена в виде сменной детали. Эта сменная деталь заменяется, при необходимости, через один или несколько процессов запирания и снабжается новым уплотнением, то есть канавкой и сжимаемым огнеупорным материалом.

Эта сменная деталь может иметь стенку, толщина которой значительно больше, чем стенка остального трубчатого замыкающего элемента.

Стенки канавки имеют назначение защищать уплотнительный материал во время прохождения через расплав. Если уплотнительный материал, например мат или фасонная деталь, состоящая из волокон, достигает дна металлургической емкости, материал стенок канавки не должен мешать сжиманию уплотнительного материала. В качестве материала предлагается металлический материал, выполненный в виде компенсатора. Кроме того, может использоваться металлический материал, который после прохождения через расплав, то есть, приблизительно, за 15 - 30 сек по меньшей мере размягчается, расплавляется или коксуется. Так, например, можно применять толь, имеющий достаточную стойкость и коксующийся при контакте с расплавом.

Кроме того, предлагается выполнить дно канавки таким образом, чтобы она подходила к условиям входа в летку. При этом дно, то есть торец заменяемой детали, может иметь конусную форму, остро заканчивающуюся у средней линии. Можно также, зная форму входного отверстия летки, применять дно канавки с корреспондирующейся формой, вследствие чего толщина позже сжимаемой уплотнительной массы, то есть огнеупорных волокон, поддерживается, приблизительно, постоянной. За счет этого достигается особенно высокая герметичность.

Пример выполнения показан на прилагаемых эскизах.

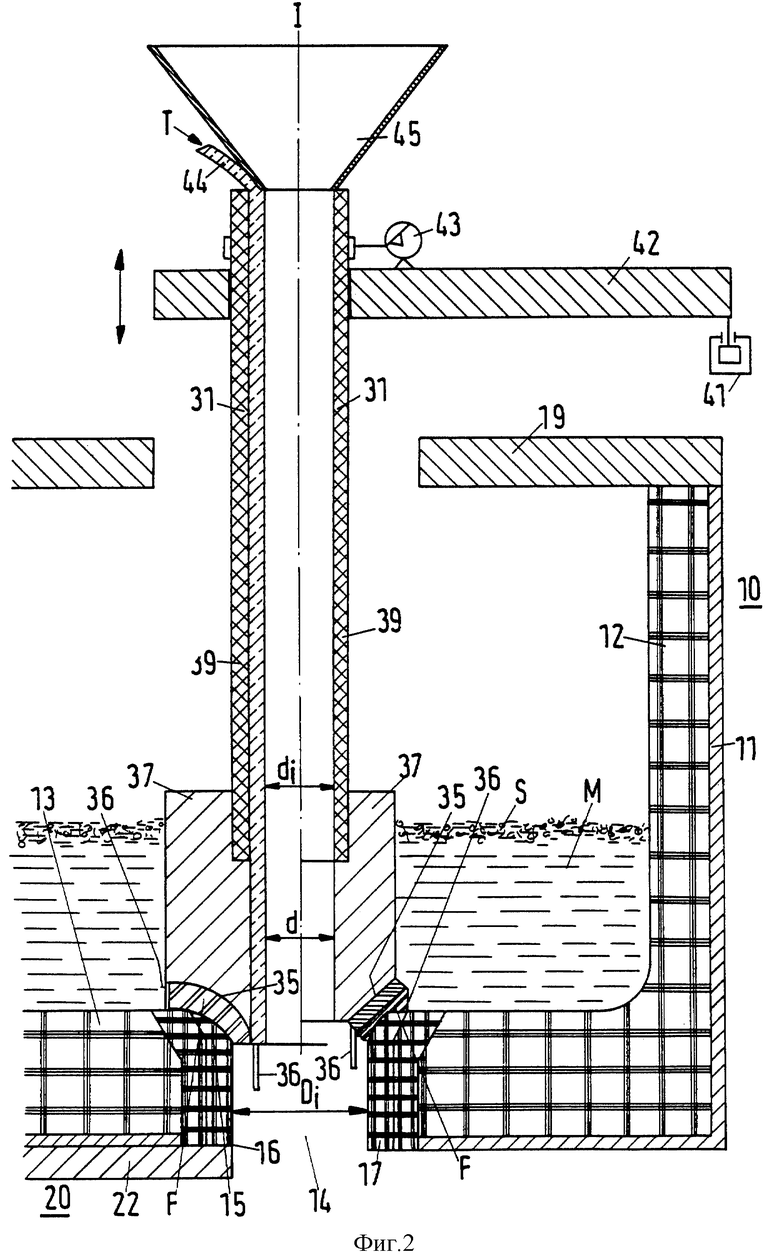

На фиг.1 показана в разрезе емкость печи с прямой поверхностью основания замыкающего элемента.

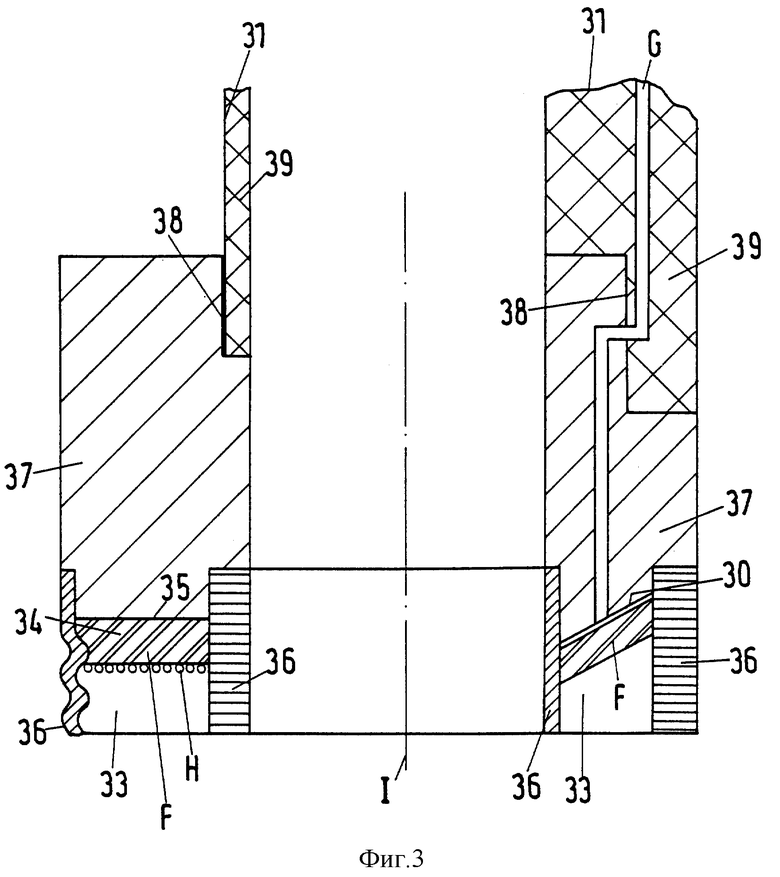

Фиг. 2 - в разрезе поверхность подогнанного по форме основания замыкающего элемента.

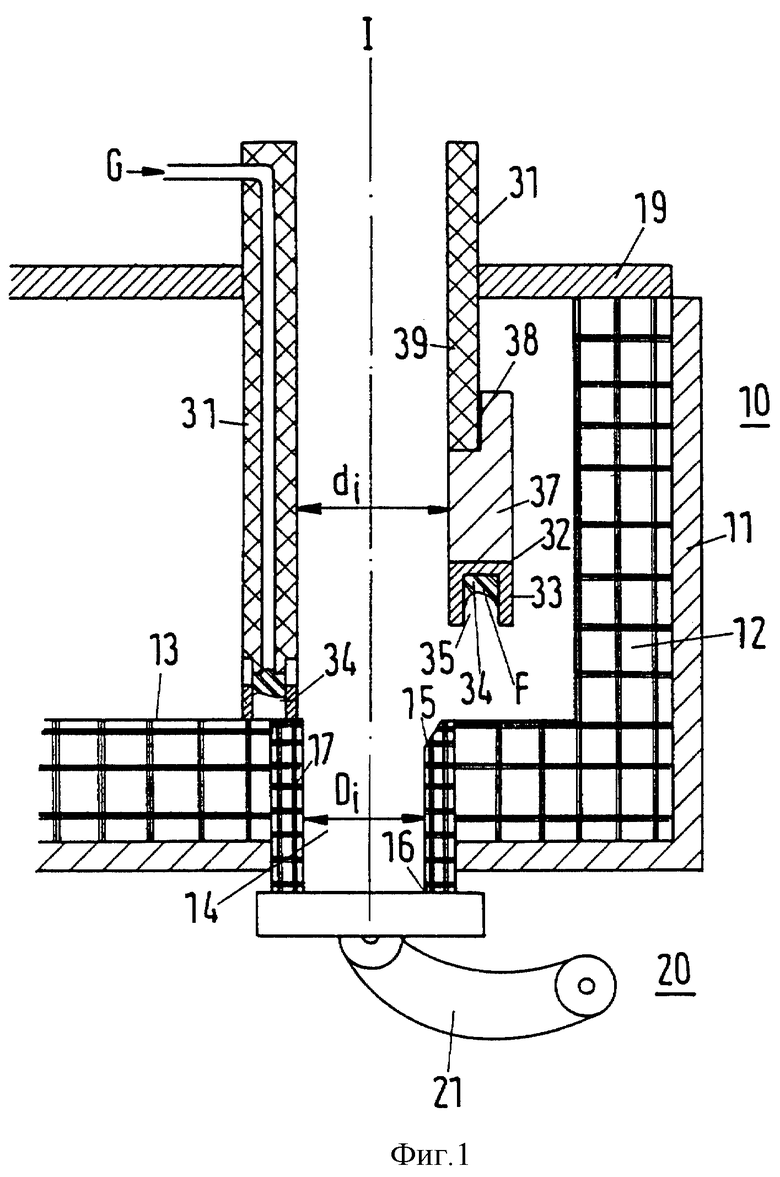

Фиг.3 - эскиз сменной детали.

На фиг. 1 показана часть металлургической емкости 10 в разрезе с металлическим кожухом 11 и огнеупорной футеровкой 12. В дне 13 емкости имеется летка 14, устье 16 которой закрыто затвором 20, в данном случае клапаном 21.

Летка 14 имеет огнеупорную футеровку 17, которая может иметь в зоне входа 15 конусный скос.

В металлургическую емкость 10, накрытую крышкой 19, введен трубчатый замыкающий элемент 31, на торцевой поверхности 32 которого выполнена канавка 33. В полость 34 канавки введен сжимаемый материал F. В правой части замыкающего элемента 31 имеется сменная деталь 37, устанавливаемая на основном корпусе 39 с помощью разъемного соединения 36.

В левой части замыкающего элемента 31 выполнено отверстие, через которое в зону 34 канавки 33 может подаваться газ G. На фиг.1 внутренний диаметр di замыкающего элемента 31 равен или больше, чем диаметр D1 летки 14.

На фиг. 2 показана металлургическая емкость 10, заполненная металлическим расплавом М, на котором плавает шлак S, закрытая крышкой 19, через которую может проходить основной корпус 39 замыкающего элемента 31. При этом замыкающий элемент 31 удерживается несущей консолью 42, которая может перемещаться вертикально с помощью привода 41 перемещения. Кроме того, замыкающий элемент 31 может поворачиваться вокруг своей главной оси I с помощью привода 43 вращения.

На основном корпусе 39 замыкающего элемента 31 расположена загрузочная воронка 45 для облегчения подвода сыпучего материала в летку 14. Кроме того, имеется подвод 44 для ремонтных масс, например торкет-массы Т.

Головка 37 замыкающего элемента 31 выполнена в виде сменной детали. На правой стороне этой фигуры основание 35 имеет скос, причем стенки 36 проходят параллельно главной оси I. На левой стороне чертежа поверхность 35 основания изображена в соответствии со входом 15 огнеупорной обшивки 17 летки 14. И здесь стенки 26 проходят осепараллельно с главной осью I.

Между обеими показанными на чертеже поверхностями 35 основания и соответствующими входными участками 15 имеется сжимаемый материал F в том виде, как он отформован, и который образует герметичный затвор между жидким металлическим расплавом М и леткой 14.

На фиг. 2 показано, что устье 16 летки 14 может закрываться затвором 20, выполненным здесь в виде шибера 22.

На фиг. 2 видно, что внутренний диаметр di замыкающего элемента 31 меньше, чем внутренний диаметр D1 летки 14.

На фиг. 3 показана часть замыкающего элемента 31, а именно главный корпус 39 и сменная деталь 37, закрепленная разъемным соединением 38. В левой половине изображения канавка 33 имеет поверхность 35 основания, расположенную под прямым углом к главной оси I, и стенки 36, выполненные с левой стороны в качестве компенсатора, а с правой стороны выполнены, например, из толя. В полости 34 канавки 33 имеется сжимаемый материал F. Вплоть до стенок 36 оставлен промежуток, в котором может собираться газ, который получается из жидкой или твердой среды H после перехода в газовую фазу под действием нагрева.

На правой стороне чертежа поверхность 35 основания канавки 33, имеющей стенки 36, расположена наклонно. Перед этой наклонной поверхностью 35 основания расположен сжимаемый материал F в форме фасонного элемента. К канавке 33 через отверстие, проходящее через главный корпус 39 и сменную деталь 37, может подводиться газ G.

Перечень позиций:

10 металлургическая емкость,

11 кожух,

12 огнеупорная футеровка,

13 дно,

14 летка,

15 вход в летку,

16 устье летки,

17 огнеупорная обшивка летки,

19 крышка,

20 затвор,

21 клапан,

22 шибер.

Замыкающее устройство:

31 замыкающий элемент,

32 торцевая поверхность замыкающего элемента,

33 канавка,

34 внутренняя зона канавки,

35 основная поверхность,

36 стенка,

37 сменная деталь.

Головка:

38 разъемное соединение,

39 основной корпус.

Несущее приспособление:

41 привод,

42 несущая консоль,

43 привод вращения,

44 подвод ремонтных масс,

45 загрузочная воронка,

S шлак,

М металлический расплав,

F сжимаемый материал,

G газ,

R сыпучий материал,

H твердая или жидкая среда,

I главная ось,

di внутренний диаметр замыкающего элемента,

D1 диаметр летки,

T торкет-масса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2145535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ МЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2145531C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2153952C2 |

| СПОСОБ ПРОВЕДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И СТАЛЕПЛАВИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2152437C1 |

| СПОСОБ РАСПЛАВЛЕНИЯ СКРАПА В ЗАКРЫТОЙ, РАБОТАЮЩЕЙ НА ПОСТОЯННОМ ТОКЕ, ШАХТНОЙ ПЕЧИ И ЗАКРЫТАЯ ДУГОВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2114923C1 |

| ПОВОРОТНЫЙ ЗАТВОР ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1991 |

|

RU2039630C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 1997 |

|

RU2153956C1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1996 |

|

RU2146576C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОБЕЗУГЛЕРОЖИВАНИЯ РАСПЛАВОВ СТАЛИ | 1996 |

|

RU2159819C2 |

| СПОСОБ ПРОДУВКИ СВЕРХУ КИСЛОРОДСОДЕРЖАЩЕГО ГАЗА ЧЕРЕЗ РАСПЛАВ МЕТАЛЛА И ФУРМА ДЛЯ ОБРАБОТКИ ЖИДКОГО РАСПЛАВА МЕТАЛЛА | 1995 |

|

RU2135604C1 |

Изобретение относится к металлургии и предназначено для закрывания летки на дне емкости с металлическим расплавом, в частности сталью. Закрывание летки осуществляют трубчатым элементом, имеющим возможность вертикального перемещения к входу летки и от него, и затвором, расположенным под дном емкости. Перед каждым процессом закрывания на устье запирающего элемента размещают сжимаемый огнеупорный материал. Непосредственно перед погружением в расплав перед огнеупорным материалом в направлении закрывания размещают среду в количестве, предотвращающем контакт огнеупорного материала со сплавом. Во время процесса закрывания устье замыкающего элемента проводят через расплав и прижимают ко дну емкости с такой силой, что огнеупорный материал сжимается. Затем располагают затвор снаружи емкости перед устьем летки, и летку заполняют через трубчатый запирающий элемент сыпучей огнеупорной массой. Обеспечивается надежное запирание летки и повышение срока службы. 2 с. и 12 з.п. ф-лы, 3 ил.

| DE 3437810 A1, 24.04.1986 | |||

| WO 8806068 A, 25.08.1988 | |||

| Устройство для закрывания летки металлургической емкости | 1982 |

|

SU1133031A1 |

| РЖ "Технология машиностроения", 1988, N 6, реферат 6Г200П. | |||

Авторы

Даты

2000-12-20—Публикация

1996-11-04—Подача