Изобретение относится к области оптического машиностроения, конкретно к зеркалу, и может быть использовано преимущественно в космонавтике, военной технике, в системе связи, в лазерных системах, для информационной и адаптивной оптики и др. В настоящее время к материалу пластины-подложки для высокоэнергетического лазера предъявляется ряд специфических требований. Он должен обладать высокой удельной прочностью и жесткостью, иметь низкий коэффициент термического расширения в широком интервале температур и высокую теплопроводность в направлении, перпендикулярном отражающей поверхности, иметь низкую плотность, обладать устойчивостью к воздействию окружающей среды и хорошей адгезией к материалу отражающей поверхности.

С учетом указанных требований для изготовления пластин-подложек используют различные композиционные материалы.

Известно, например, лазерное зеркало, пластина-подложка которого выполнена из композиционного материала, армирующий каркас которого представлен в виде укладки чередующихся слоев и графитированных углеродных волокон, а монолитная матрица - боросиликатным стеклом при содержании углеродного волокна 40-70 об% и ориентации слоев волокон в композите 0o o/90o; 0o/45o/90o и 0o/60o. В процессе изготовления пластины-подложки методом горячего прессования пакета графитированных волокон, упорядоченно уложенных в пресс-форму и пересыпанных слоями боросиликатного стекла, на ее поверхности получают разделительный слой из боросиликатного стекла, на котором и формируют отражающее покрытие, природа которого зависит от вида излучения и условий эксплуатации зеркала (US, патент, N 4451118, кл. G 02 B 5/08, 1984).

К числу недостатков такого зеркала относятся следующие:

эксплуатационные характеристики известного зеркала недостаточно высоки из-за низкой термостойкости зеркала, поскольку матрица из боросиликатного стекла устойчива лишь до 500-600oC, низкой стойкости к резкому термоциклированию и низкой теплопроводности в направлении, перпендикулярном отражающему слою.

Кроме того, возможности изготовления крупногабаритных зеркал ограничены из-за сравнительно высокой плотности материала подложки и трудностей при аппаратурном оформлении процесса горячего прессования (в настоящее время максимально достижимые габариты зеркала - до 1,5 м в диаметре).

Наиболее близким к предложенному по технической сущности и достигаемому результату является зеркало для высокоэнергетического лазера, включающее пластину-подложку, выполненную из композиционного углерод-углеродного материала с армирующим каркасом из углеродного волокна, трехмерной пространственной ориентации и матрицей из карбонизованного каменноугольного пека, разделительные слои из карбида кремния и диоксида кремния (для связывания пластины-подложки с отражающей поверхностью зеркала) и отражающую поверхность из оптически обработанных слоев металла и/или модифицированного стекла и слоя материала с высокой отражающей способностью (US, патент N 4451119, кл. G 02 B 5/08, 1984).

К недостаткам такого зеркала следует отнести:

недостаточную прочность пластины-подложки, обусловленную низким содержанием волокон, ориентированных плоскостями "a-a" и "b-b" параллельно горизонтальной плоскости;

высокая прочность подложки достигается, когда из заготовки вырезают пластины под углом 45o относительно вертикальной оси, что приводит к большой доле отходов и увеличивает стоимость подложки.

Задачей изобретения является повышение эксплуатационных характеристик зеркала и расширение технологических возможностей получения крупногабаритных зеркал за счет формирования материала подложки с одинаково высокой плотностью по всем направлениям и упрощения технологии формирования подложки.

Поставленная задача решается за счет того, что в зеркале, включающем пластину-подложку из композиционного углерод-углеродного материала с армирующим каркасом, выполненным из углеродного волокна трехмерной пространственной ориентации и углеродной матрицей, разделительный слой на основе соединений кремния и отражающий слой, армирующий каркас сформирован укладкой параллельно горизонтальной плоскости одного или нескольких пакетов из слоев или листов углеродной ткани таким образом, что нити основы любых двух соприкасающихся слоев или листов ткани в укладке каркаса образуют между собой угол, равный 180o: n, где n - число слоев ткани в пакете и 2 ≤ n < 180, и прошивкой их в вертикальном направлении с равномерным шагом до достижения объемного соотношения волокон в горизонтальном и вертикально направлениях 1: (0,05--0,2), матрица выполнена из пироуглерода при объемном соотношении волокно: пироуглерод, равном (0,6-0,4): (0,4-0,6), а разделительный слой - из поликристаллического кремния.

При этом следует иметь в виду, что предусматривается несколько вариантов укладки слоев (листов) углеродной ткани:

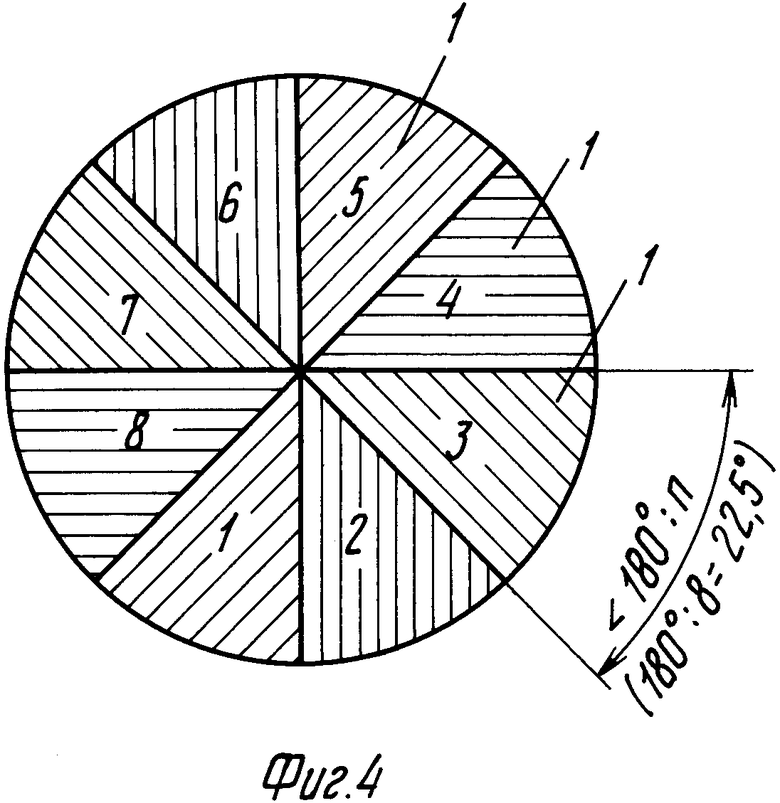

в один пакет: n листов ткани укладывают друг на друга со смещением основы каждого последующего слоя на угол 180o:n. Толщина каркаса в этом случае равна толщине листа ткани, умноженной на число листов n;

в несколько пакетов: каждый пакет формируют из n слоев ткани как указано выше и укладывают одинаковые пакеты друг на друга со смещением основы соприкасающихся слоев на угол 180o:n.

Первый вариант укладки целесообразно использовать при формировании пластины-подложки небольшой толщины, второй - для подложек с большим числом слоев ткани в укладке каркаса.

При укладке ткани в каркасе в несколько пакетов толщина армирующего каркаса равна толщине отдельного листа ткани, умноженной на число листов ткани в пакете n и на число пакетов.

Выполнение армирующего каркаса из слоев углеродной ткани, уложенной со смещением каждого из последующих слоев как указано выше, обеспечивает большую изотропность материала, а также высокую механическую прочность и жесткость материала. Содержание углеродного волокна в горизонтальной плоскости превышает содержание волокна в вертикальной плоскости. Это позволяет получать оптимальные характеристики материала, так как при содержании углеродного волокна в вертикальной плоскости выше указанного возрастает коэффициент термического расширения в материале, а ниже - ухудшаются сдвиговые характеристики материала, что отрицательно влияет на эксплуатационные характеристики зеркала.

Пироуглеродная матрица позволяет создать материал пластины-подложки с большой прочностью и жесткостью и высокой устойчивостью к воздействию факторов окружающей среды, с низким коэффициентом термического расширения (КТР) в широком интервале температур (-200...2500oC), с высокой стойкостью к термическому удару.

Выполнение разделительного слоя из высокотеплопроводного материала - кремния позволяет обеспечить максимальный съем тепла, выделяющего на поверхности зеркала за счет рассеивания в раздельном слое (в случае неохлаждаемого зеркала), либо за счет интенсивного отвода тепла хладагентом (в случае охлаждаемого зеркала). Кроме того, кремний имеет близкий к углеродной основе коэффициент термического расширения, что позволяет надежно соединять его с пластиной-подложкой без опасности возникновения напряжений в зеркале, наличие которых может привести к недопустимой деформации зеркала.

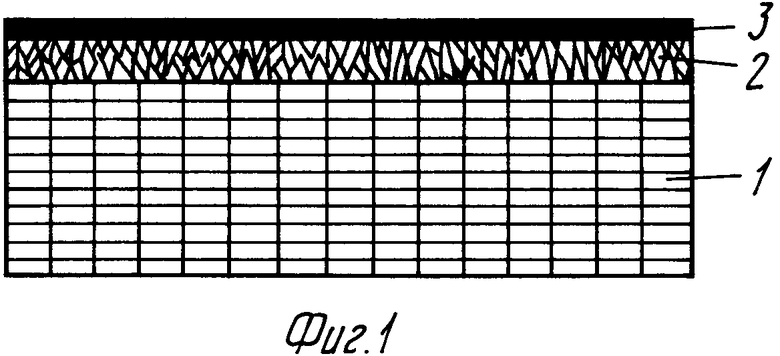

На чертеже представлено:

Фиг. 1 - продольный разрез зеркала, где 1 - пластина-подложка из композиционного углерод-углеродного материала, 2 - разделительный слой из поликристаллического кремния, 3 - отражающий слой.

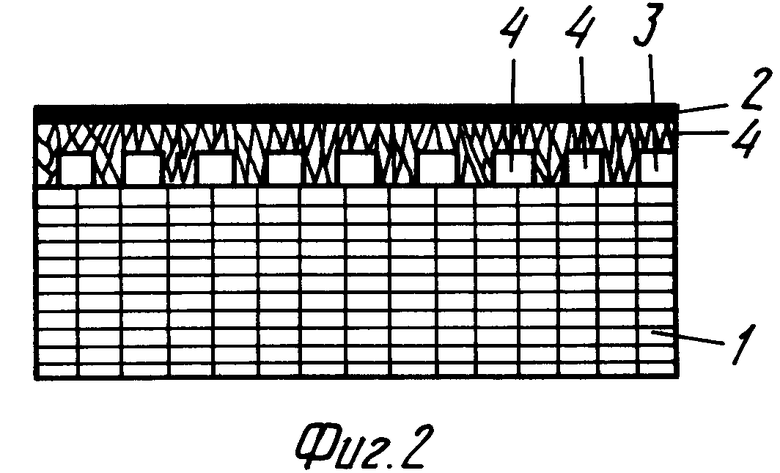

Фиг. 2 - вариант выполнения зеркала с каналами для прохода хладагента в разделительном слое (охлаждаемое зеркало), где 1 - пластина-подложка, 2 - разделительный слой, 3 - отражающий слой, 4 - каналы для прохода хладагента.

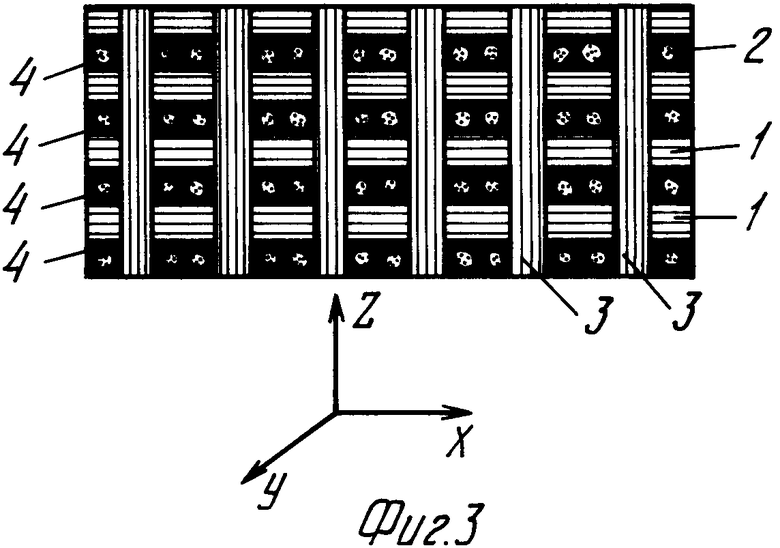

Фиг. 3 представлен продольный разрез пластины-подложки из композиционного углерод-углеродного материала, где 1 - листы углеродной ткани с направлением нитей основы вдоль оси X; 2 - листы углеродной ткани с направлением нитей основы ткани вдоль оси Y; 3 - углеродные нити, используемые для прошивки углеродных листов каркаса пластины-подложки вдоль оси Z; 4 - пироуглеродная матрица в межнитевом пространстве.

Фиг. 4 - пластина-подложка зеркала, 1 - листы углеродной ткани, уложенные со смещением нитей основы на угол 22,5o (уложены 8 листов).

Пример 1.

Пластину-подложку для неохлаждаемого зеркала диаметром 500 мм и толщиной 100 мм изготавливали из углеродной ткани марки УРАЛ-ТМ/4 путем укладки 45 слоев ткани со смещением основы каждого последующего слоя относительно ниже лежащего на 4o. Сформированный таким образом пакет из слоев (листов) углеродной ткани прошивали углеродной нитью с равномерным шагом таким образом, чтобы соотношение углеродного волокна в горизонтальном и вертикальном направлениях было равно 1:0,1. Полученную заготовку пироуплотняли пироуглеродом путем термохимической обработки в среде углеводородсодержащего газа, например метана, при 950-1100oC. При этом происходит осаждение пироуглерода в поровый объем из газовой фазы со скоростью осаждения 450-1000  . Пироуплотнение вели до достижения соотношения волокно:пироуглерод, равного 45 : 55. В дальнейшем осуществляли механическую обработку заготовки для придания ей требуемого размера, после чего на поверхность заготовки наносили разделительный слой из кремния путем его расплавления при температуре 1450oC. Толщина кремниевого слоя составляла 10 мм. Поверхность кремния шлифовали и полировали до зеркального состояния и затем наносили отражающий слой из серебра.

. Пироуплотнение вели до достижения соотношения волокно:пироуглерод, равного 45 : 55. В дальнейшем осуществляли механическую обработку заготовки для придания ей требуемого размера, после чего на поверхность заготовки наносили разделительный слой из кремния путем его расплавления при температуре 1450oC. Толщина кремниевого слоя составляла 10 мм. Поверхность кремния шлифовали и полировали до зеркального состояния и затем наносили отражающий слой из серебра.

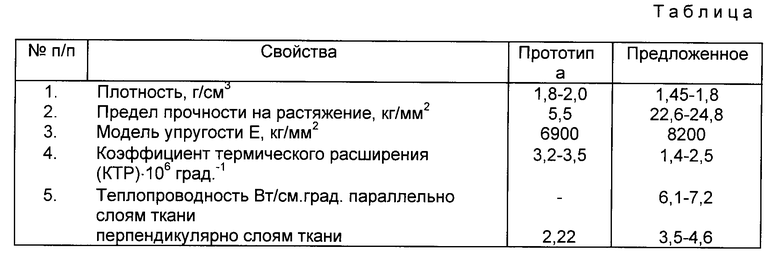

В таблице приводятся основные характеристики углеродной пластины-подложки известного и предлагаемого зеркала.

Как видно из таблицы, предложенное зеркало будет иметь меньший вес, большую жесткость и более высокую прочность. Кроме того, упрощается технология его изготовления, что особенно важно при изготовлении крупногабаритных зеркал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2609829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2543223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПЛАНТАТА | 2015 |

|

RU2609831C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2225353C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2203218C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2640068C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| КОМПОЗИЦИОННЫЙ ПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2181600C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2634598C1 |

Использование: в космонавтике, военной технике, в системе связи, в лазерных системах, для информационной и адаптивной оптики и др. Сущность изобретения: зеркало состоит из пластины-подложки из композиционного углерод-углеродного материалв с армирующим каркасом, выполненным из углеродного волокна трехмерной пространственной ориентации, и пироуглеродной матрицей, при объемном соотношении волокно : пироуглерод, равном (0,6 - 0,4) : (0,4 - 0,6), причем армирующий каркас сформирован укладкой параллельно горизонтальной плоскости одного или нескольких пакетов из слоев (листов) углеродной ткани таким образом, что нити основы любых двух соприкасающихся слоев (листов) ткани в укладке каркаса образуют между собой угол, равный 180o : n, где n - число слоев ткани в пакете и 2 ≤ n < 180 и прошивкой их в вертикальном направлении с равномерным шагом до достижения объемного соотношения волокон в горизонтальном и вертикальном направлениях 1 : (0,05 - 0,2), разделительного слоя из поликристаллического кремния, и отражающего слоя, сформированного на поверхности разделительного слоя. 1 з.п.ф-лы, 4 ил.

| US, патент N 4451119, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-03-20—Публикация

1995-09-11—Подача