Изобретение относится к области углеродных композиционных материалов и может быть использовано в ракетно-космической технике.

Известен углерод-углеродный композиционный материал (УУКМ), содержащий углеродную матрицу и углеродный наполнитель слоисто-прошивной структуры на основе прошивной низкомодульной углеродной нити и многослойной ткани, получаемой ткачеством низкомодульных углеродных волокон [а.с. СССР №166359, кл. CO1B 31/02, 1981 г.].

Использование в качестве наполнителя УУКМ многослойной ткани, получаемой ткачеством низкомодульных углеродных волокон, не обеспечивает его достаточную жесткость; наполнитель вытягивается, имеет гофры (складки), образующиеся при прошивке слоев ткани. Это приводит, во-первых, к невозможности получения из него изделий достаточно высокой размерной точности. Во-вторых, из-за недостаточной жесткости углеродного наполнителя наблюдается отклонение направления слоев ткани вдоль образующей от прямолинейного и по контуру - от окружности, что приводит к снижению уровня реализации прочностных характеристик наполнителя в материале изделия. В свою очередь, из-за низкого уровня реализации прочностных характеристик наполнителя в материале изделия снижается его прочность (а, значит и термопрочность). Кроме того, данный материал имеет достаточно высокий КЛТР (α=2÷4×10-6 град -1), что приводит к снижению размерной точности изготовляемых из него изделий, а также к снижению его термопрочности.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является УУКМ, содержащий пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной низкомодульной углеродной нити или без таковой [Докучаев А.Г., Бушуев В.М. Выбор технологических параметров процесса уплотнения пироуглеродом вакуумным изотермическим методом карбонизованного углепластика при разработке углеродной основы под силицирование // Перспективные материалы. - 2010. - №9а. - С. 58-64]. Использование в ткани (получаемой ткачеством углеродных волокон) высокомодульных углеродных волокон позволяет повысить жесткость углеродного армирующего наполнителя слоистой или слоисто-прошивной структуры при достаточной деформативности отдельного слоя для придания ему (армирующему наполнителю) формы изделия, и тем самым повысить геометрическую точность изготовления изделий из этого материала. Кроме того, повышение жесткости армирующего углеродного наполнителя и сохранение деформативности отдельных его слоев позволяют соответственно повысить вероятность прямолинейного расположения слоев в направлении образующей изделия и вероятность расположения слоев по окружности - в кольцевом направлении изделия, - и исключить травмирование отдельных волокон в слоях наполнителя в процессе его наработки. В свою очередь, это позволяет повысить уровень реализации наполнителем в материале изделия своих прочностных характеристик. Более высокий уровень реализации в материале изделия прочностных характеристик наполнителя и уменьшение дефектности стыков между отдельными тканевыми заготовками позволяет значительно повысить прочность изделия (а, значит, и его термостойкость). Кроме того, использование в углеродном наполнителе слоистой или слоисто-прошивной структуры тканей, получаемых ткачеством высокомодульных углеродных волокон, позволяет уменьшить КЛТР материала в интервале 20÷1000°С до 0,5÷1,0 ×10-6 град-1 и тем самым повысить термопрочность изделия. Таким образом, материал-прототип обеспечивает возможность повышения размерной точности и термопрочности изготавливаемых из него изделий.

Недостатком материала являются недостаточно высокие прочностные характеристики материала; особенно при сжатии, в то время как к перспективным изделиям предъявляются все более высокие требования с целью повышения эффективности их работы. Да и размерную точность неплохо было бы иметь еще выше.

Задачей изобретения является повышение эффективности работы УУКМ и размерной точности изготавливаемых из него изделий.

Поставленная задача решается за счет того, что в УУКМ, содержащем пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной углеродной нити или без таковой, в соответствии с заявляемым техническим решением углеродные волокна в ткани имеют саржевое переплетение и состоят из 2500÷3000 филаментов диаметром ~ 8 мкм. То, что заявляемый материал имеет более высокие прочностные характеристики, чем материал-прототип, установлено нами экспериментальным путем и не является очевидным. С нашей точки зрения причина более высокой его прочности кроется в следующем. То, что углеродные волокна в ткани имеют саржевое или атласное переплетение и состоят из 2500÷3000 филаментов диаметром ~ 8 мкм приводит к тому, что угол, на который отклоняются волокна от заданного направления армирования, существенно уменьшается. При испытании на растяжение более толстые волокна (содержащие большее количество филаментов и имеют больший диаметр филаментов) образца УУКМ из углеродной ткани полотняного переплетения, часто переплетающиеся между собой, будут стремиться выпрямиться прежде, чем начнут реализовывать свои свойства, в то время как более тонкие волокна из ткани саржевого или атласного переплетения начнут «работать» несколько раньше при приложении нагрузки. Следствием этого является более эффективная реализация свойств углеродного волокна в УУКМ.

То, что углеродные волокна в ткани состоят из 2500÷3000 филаментов диаметром ~ 8 мкм (а не 5000 или 10000), приводит к тому, что при том же их содержании, как в материале-прототипе, пироуглеродная (или коксопироуглеродная) матрица более равномерно распределяется в объеме УУКМ. При этом размеры прослоек матрицы между слоями наполнителя уменьшаются, что «работает» на уменьшение дефектности материала матрицы, следствием чего является увеличение ее механической прочности. Кроме того, уменьшаются размеры пор в формируемом каркасе (наполнителе УУКМ). А самое главное, размеры пор наполнителя не просто уменьшаются, а они приближаются друг к другу. Тем самым создаются предпосылки для их более равномерного заполнения матричным материалом и сокращения количества дефектов в последнем и, как следствие, - к повышению уровня механической прочности. Кроме того, это «работает» на повышение равномерности распределения матричного материала по объему УУКМ, следствием чего также является увеличение его прочностных характеристик.

Кроме того, то что углеродные волокна в ткани состоят из 2500÷3000 филаментов диаметром ~ 8 мкм (а не 5000 или 10000), приводит к уменьшению толщины ткани, что позволяет изготовить изделия из УУКМ с большей размерной точностью по толщине.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство, а именно: УУКМ приобретает более высокие прочностные характеристики, а изготавливаемые из него изделия имеют большую размерную точность по толщине.

Благодаря новому свойству решается поставленная задача, а именно: повышается эффективность работы и размерная точность изготавливаемых из него изделий.

Из заявляемого УУКМ изготовили пластины размером 150×100×14 и 150×400×8 мм с тем, чтобы вырезать требуемое количество образцов для исследования его физико-механических характеристик. Для этого вначале сфомировали каркас слоистой структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении (пример 1), и каркас слоисто-прошивной структуры (пример 2). В конкретном случае использовали ткань марки УТ-900-2,5-240ЭД или марки УТ-900-3-240ЭД, волокна в которой имеют саржевое переплетение и состоят соответственно из 2500 или 3000 филаментов диаметром ~ 8 мкм. В качестве прошивной нити использовали низкомодульную нить марки УРАЛ-Н. Технологические параметры прошивки: расстояние между строчками - 15±2 мм, шаг прошивки - 5±2 мм. Для получения УУКМ с применением термоградиентного метода насыщения пироуглеродом использовали каркас пластины размером 150×400×14 мм, а для изготовления УУКМ с применением вакуумного изотермического метода - каркасы размером 150×400×8 мм.

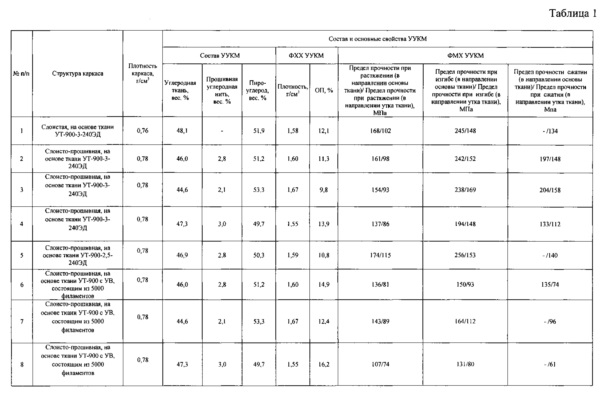

Свойства УУКМ, полученного уплотнением каркаса пироуглеродом термоградиентным методом, приведены в таблице 1. Здесь же приведены свойства УУКМ-прототипа, полученного насыщением каркаса на основе ткани УТ-900, волокна которой имеют полотняное переплетение и состоят из 5000 филаментов диаметром ~ 8 мкм (примеры 6-8).

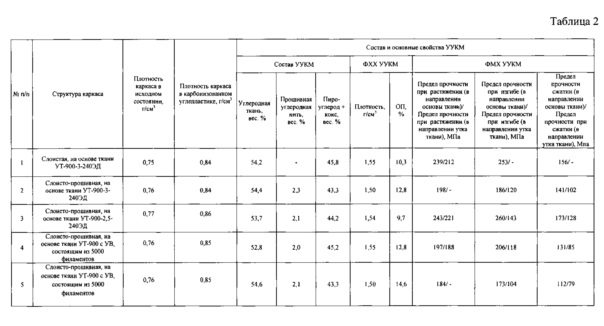

Свойства УУКМ, полученного уплотнением карбонизованного углепластика пироуглеродом термоградиентным методом, приведены в таблице 2. Здесь же приведены свойства УУКМ-прототипа, полученного насыщением пироуглеродом карбонизованного углепластика на основе каркаса из ткани УТ-900, волокна которой имеют полотняное переплетение и состоят из 5000 филаментов (примеры 4, 5).

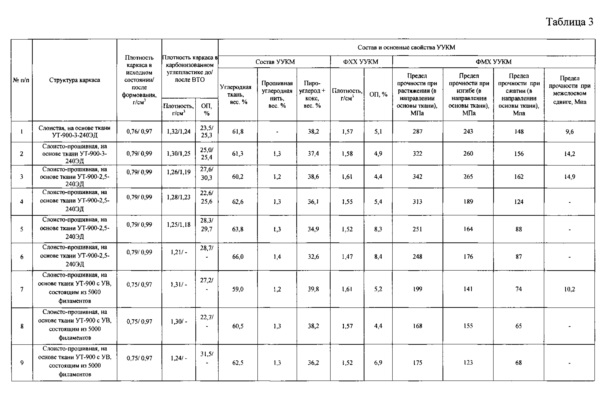

Свойства УУКМ, полученного уплотнением карбонизованного углепластика пироуглеродом вакуумным изотермическим методом, приведены в таблице 3. Здесь же приведены свойства УУКМ-прототипа, полученного насыщением пироуглеродом карбонизованного углепластика на основе каркаса из ткани УТ-900, волокна которой имеют полотняное переплетение и состоят из 5000 филаментов диаметром ~ 8 мкм (примеры 6-8).

Как видно из таблицы 1, заявляемый материал в сравнении с прототипом имеет более высокие прочностные характеристики при всех видах нагружения (сравни примеры 1, 2, 5 с примером 6, пример 3 - с примером 7, а пример 4 - с примером 8). То же самое прослеживается и в УУКМ на основе коксопироуглеродной матрицы, полученной насыщением пироуглеродом карбонизованного углепластика соответственно термоградиентным методом (таблица 2; сравни примеры 1, 3 с примером 4, а пример 2 - с примером 5), и вакуумным изотермическим методом (таблица 3; сравни примеры 1, 2, 4 с примером 8, пример 3 - с примером 7, пример 5 - с примером 9).

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2634598C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| Способы изготовления герметичных изделий из композиционных материалов (варианты) и корпус высокотемпературного химического реактора, изготавливаемый этими способами | 2023 |

|

RU2822187C1 |

| Углерод-углеродный композиционный материал и способ его получения | 2023 |

|

RU2830509C1 |

| Способ выращивания углеродных нанотрубок в углеродных каркасах, способ изготовления изделий из модифицированного углеродными нанотрубками углерод-углеродного композиционного материала и углерод-углеродный композиционный материал | 2022 |

|

RU2814277C1 |

| ДЛИННОМЕРНАЯ МАЛОГО ДИАМЕТРА ТОНКОСТЕННАЯ ТРУБА ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2747636C1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ПОЛОГО ГЕРМЕТИЧНОГО ИЗДЕЛИЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2702564C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

Изобретение относится к области углерод-углеродных композиционных материалов и изготовлению изделий из них и может быть использовано в ракетно-космической технике. Углерод-углеродный композиционный материал содержит пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной углеродной нити или без таковой. Углеродные волокна в ткани имеют саржевое или атласное переплетение и состоят из 2500÷3000 филаментов диаметром порядка 8 мкм. Техническим результатом является повышение эффективности работы углерод-углеродного композиционного материала и размерной точности изготавливаемых из него изделий. 3 табл.

Углерод-углеродный композиционный материал, содержащий пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной углеродной нити или без таковой, отличающийся тем, что углеродные волокна в ткани имеют саржевое или атласное переплетение и состоят из 2500÷3000 филаментов диаметром ~ 8 мкм.

| US 5597611 А, 28.01.1997; | |||

| US 5916633 А, 29.06.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ И УГЛЕРОДНОЙ МАТРИЦЫ | 2014 |

|

RU2568495C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 7364794 B2, 29.04.2008. | |||

Авторы

Даты

2017-12-26—Публикация

2016-11-08—Подача