Изобретение относится к области получения изделий из композиционных материалов на основе углеродных нитей и углерод-карбидокремниевой матрицы и связано с изготовлением деталей, в которых в полной мере реализуются термоконструкционные свойства материала.

Изобретение может быть использовано в агрессивных средах при высоких температурах эксплуатации, в частности в химической промышленности и авиакосмической технике.

Известна камера сгорания из углеродного композиционного материала со слоем покрытия из карбида кремния на внутренней поверхности материала и углерода парофазного осаждения на внешней поверхности (патент Японии 1-110867, MKИ4 F 02 K 9/68). Эти слои покрытий обеспечивают существенное снижение газопроницаемости камеры сгорания, предотвращая проникновение в материал камеры агрессивных продуктов сгорания. Это обусловливает улучшение прочности и долговечности эксплуатации камеры сгорания.

К недостаткам этого композиционного материала можно отнести невысокую продолжительность работы тонкого слоя защитного покрытия из карбида кремния в условиях эксплуатации камеры сгорания и ограниченную возможность существенного улучшения этого показателя за счет попытки утолщения слоя покрытия из карбида кремния. Это обусловлено возможностью отслаивания толстых покрытий из карбида кремния из-за разности коэффициентов теплового расширения углеродного композиционного материала и карбида кремния, которое может происходить при охлаждении камеры после осаждения карбида кремния и в процессе эксплуатации вследствие больших термонапряжений.

Указанные недостатки частично устранены в термоконструкционных композиционных материалах (A. Melchior, M. Pouliquen, E. Soler. Thermostructural composited materials for liquid fropellant rocket engines, "AIAA Pap.", 1987, 2119, р. 1-11) с углеродной волокнистой текстурой в керамической карбидокремниевой матрице, образованной осаждением из газовой фазы. Эти материалы обладают повышенной термостойкостью и прочностью, но не свободны от недостатков вышеназванного материала. Газофазный метод осаждения карбидокремниевой матрицы обеспечивает материалу стойкость к окислению, характерную для карбида кремния, но термопрочностные характеристики, обусловленные его термическим расширением, ниже, чем у чистого углерод-углеродного композита, а возможное наличие чистого кремния, присутствующего в ходе газофазной реакции осаждения карбида кремния и контактирующего с углеродными волокнами наполнителя, вызывает по завершении последующей реакции карбидообразования на поверхности волокон нежелательное снижение уровня прочностных свойств композита. Используемая здесь двухнаправленная структура армирования (2D) углеродного наполнителя обусловливает также неравномерное (послойное) распределение карбидокремниевой матрицы по всему объему композиционного материала, способствующее ухудшению межслоевых прочностных характеристик при резких перепадах температур в условиях эксплуатации изделий.

Известен также углерод-карбидокремниевый композиционный материал и способ получения изделий из него (патент RU 2084425, кл. С 04 В 35/52, 1997), содержащий каркас из углеродных волокон, размещенных в углеродной матрице, и карбид кремния в виде жил, пронизывающих промежутки между углеродными волокнами при содержании, мас. %: углеродных волокон 30÷72, углерода матрицы 0,5÷5,0, карбида кремния 26÷65. При этом материал содержит дополнительно 0,1-2,5 мас. % соединений бора, а углеродные волокна в нем находятся в виде тканой структуры. Этот материал способен работать в экстремальных условиях даже при разрушении поверхностного защитного слоя в условиях окислительной среды. К недостаткам этого материала следует отнести его сравнительно невысокую прочность на сдвиг, что обусловливает пониженную термопрочность материала, потому что он, будучи изготовленным по полному циклу препреговой технологии на основе пропитанных связующим и спрессованных слоев углеродной ткани, имеет двунаправленную структуру армирования.

Указанные недостатки устраняются в заявляемом изобретении на композиционный материал. Это достигается тем, что в композиционном материала, содержащем углеродные волокна и углерод-карбидокремниевую матрицу с добавкой бора, трехмерно армированная структура образована непрерывными углеродными волокнами, а матрица состоит из пироуглерода и карбида кремния, распределенного в ее объеме и на поверхности материала, при следующем соотношении ингредиентов, мас.%:

Карбид кремния - 10-50

Бор - 0,5-1,2,

Пироуглерод - Остальное

Непрерывность трехмерно-армированных углеродных нитей предлагаемого композиционного материала, обеспечиваемая технологией производства углеволокнистых каркасов, позволяет получать изделия с высокими прочностными характеристиками без последующей механической обработки, например, в виде тонкостенных конических или цилиндрических оболочек. Исключение операции механической обработки готовых изделий из этого материала предотвращает перерезание непрерывных армирующих нитей, что обеспечивает максимальную реализацию прочностных свойств углеродных волокон в изделиях.

Предлагаемый композиционный материал, используемый для изготовления изделий, испытывающих при эксплуатации значительные термоэрозионные нагрузки при определенной цикличности их воздействия, успешно выдерживает их за счет прочных углеродных нитей армирования и наличия на рабочей поверхности стойкого к окислению карбида кремния. Присутствующий в составе матрицы пироуглерод, непосредственно связанный с углеродными нитями, обусловливает высокий уровень прочностных характеристик композиционного материала. Кроме того, пироуглерод предохраняет углеродные волокна нитей от контактирования со свободным (или связанным в форме SiO) кремнием, который является промежуточным продуктом газофазной реакции осаждения карбидокремниевой части матрицы в углеволокнистый каркас (А.А. Щетинин, Л.И. Бубнов, Ю.А. Давыдов, А.Н. Литвинов. О причинах снижения прочности углеродных волокон, вискеризованных нитевидными кристаллами кремния. - "Физика и химия обработки материалов", М. , 2, 1978 г., с. 151-154). Подобное контактирование, например, имеет место в прототипе предлагаемого технического решения и ведет к частичному снижению прочности композита из-за разрушения части волокон при реакциях C+Si=SiC, 2C+SiO= SiC+CO. Карбид кремния, расположенный в частично заполненных пироуглеродом открытых макропорах элементарной структурообразующей ячейки композиционного материала и находящийся, кроме того, на поверхности материала, обеспечивает ему надежную защиту от окисления агрессивными продуктами внешней среды. При этом поверхностно осажденный слой карбида кремния оказывается надежно связанным с карбидокремниевой частью матрицы, находящейся в структурообразующих ячейках армирующего углеродного каркаса. Это обеспечивает стойкость к отслаиванию карбидокремниевого покрытия под действием высокого уровня термонапряжений в нем при циклическом режиме работы изделия в условиях резких перепадов температуры при высоком уровне этих перепадов.

Интервал концентрации карбида кремния в составе углерод-карбидокремниевой матрицы выбран из условий оптимального сочетания прочностных свойств материала и его термостойкости. Известно, что наибольшую термостойкость имеют чистые углерод-углеродные композиционные материалы, а для материалов на основе карбида кремния максимальной термостойкостью обладают те, в которых больше свободного углерода (Конструкционные карбидокремниевые материалы, Л., "Машиностроение", 1975 г., 152 с.). Это подтверждается монотонно убывающими значениями коэффициента термического расширения углерод-карбидокремниевой композиции с ростом в ней концентрации углерода. Поэтому при концентрации карбида кремния менее 10 мас.% материал характеризуется высокой термопрочностью, но его окислительная стойкость ограничена тонким слоем этого покрытия на углеродной части материала. При концентрациях карбида кремния более 50 мас. % он надежно толстым слоем покрывает углеродную часть материала, но термопрочность и окислительная стойкость материала снижаются из-за растрескивания карбидокремниевого покрытия вследствие различий их коэффициентов линейного термического расширения.

Особенностью предлагаемого композиционного материала является наличие в матрице добавки бора. Известно, что добавки бора в карбид кремния обеспечивают рост ударной вязкости и повышение его окислительной стойкости. А добавка бора к пирографиту существенно повышает его прочность и величину относительного удлинения при растягивающих нагрузках. Это важно для сохранения максимальных прочностных характеристик предлагаемого материала, в котором пироуглеродная составная часть матрицы обеспечивает сохранение совокупности высоких прочностных свойств изделия в условиях его эксплуатации. Выбранный диапазон концентрации бора, вводимого в матрицу, обусловлен наличием экстремальной зависимости прочности углерода от концентрации вводимого в него бора (приблизительно при 0,6 мас.% его содержания), а также перераспределением бора между двумя компонентами матрицы - пироуглеродом и карбидом кремния. Поэтому снижение концентрации бора менее 0,5 мас.% и увеличение ее более 1,2 мас.% ведет прежде всего к заметному падению прочности как пироуглеродной, так и карбидокремниевой части матрицы, обусловливающей в оптимальном диапазоне концентраций бора достаточно высокую прочность композиционного материала. А из-за существенно усугубляющегося влияния разности коэффициентов линейного расширения пироуглерода и карбида кремния при резких перепадах температур при эксплуатации и даже после термообработки при изготовлении изделий это обусловливает - за пределами указанной оптимальной концентрации бора - появление микротрещин в карбидокремниевом покрытии, которые при эксплуатации приведут к отслаиванию защитного покрытия.

Таким образом, положительный эффект добавок бора в предложенном композиционном материале проявляется также в том, что в защитном карбидном покрытии материала практически отсутствуют микротрещины, снижающие эффективность защитных свойств покрытия, хотя за пределами предложенных концентраций бора в матрице это имеет место. В целом совокупность отличительных признаков предложенного композиционного материала с трехмерно армированной структурой (3D) обеспечивает появление нового качества - более высокой химической стойкости без заметного снижения термостойкости и термопрочности, характерной для углерод-углеродных композиционных материалов.

Пример 1.

На станке для объемного ткачества МКТ-250 были изготовлены десять цилиндрических оболочек диаметром (Ф) 90 мм и высотой (Н) 200 мм с толщиной стенок в пределах 3,1-3,9 мм и с трехмерно армированной (3D) структурой. В тангенциальном направлении армирования использовали непрерывные углеродные нити УКН-2500, в качестве перевязочных - непрерывные углеродные нити Урал Н/205-22. Затем их помещали на графитовых оправках в печь типа Агат 1,6 и вели осаждение пиролитического углерода в ходе реакции разложения природного газа при температуре 1000oС. По завершении этой стадии заготовки извлекали из печи и подвергали операции обмазки наружных и внутренних поверхностей заготовок композицией из 6-10%-ного водного раствора поливинилового спирта (марок ПВС 7/1 или ПВС 11/2) и борной кислоты (марок Ч или ХЧ). Далее осуществляли осаждение карбидной части матрицы и защитного карбидного покрытия. С этой целью высушенные заготовки помещали в специальной оснастке в печь типа Агат 1,6, где размещалась также порошкообразная смесь двуокиси кремния (ТУ 6-09-19-95-75) и кремния (ТУ 6-02-1147-94), взятая в стехиометрическом соотношении. После нагрева до 1750oС в ходе реакций в твердой и газовой фазах завершался процесс образования композиционного материала, который затем подвергался испытаниям. Два изделия ( 7 и 8 в табл.1) после введения борсодержащего компонента были разрезаны на две половины, одна из которых затем подвергалась насыщению карбидом кремния, другая - пироуглеродом.

Пример 2.

На станке для объемного ткачества МКТ-250 были изготовлены две оболочки в виде усеченного конуса размерами Ф1=250 мм, Ф2=160 мм, Н=200 мм и толщиной стенок в пределах 6-10 мм. Трехмерная (3D) структура армирования конусов нарабатывалась непрерывными углеродными нитями: УКН-5000 - в тангенциальном направлении и Урал Н/205-22 - в качестве перевязки и вдоль образующей поверхности. После этого их помещали на графитовых оправках в печь типа Агат 1,6 и при разложении природного газа при 1000oС осаждали пироуглеродную часть матрицы. По завершении этого заготовки извлекали из печи и обмазывали внутреннюю и наружную поверхности суспензией на основе 6-10%-ного водного раствора поливинилового спирта (марок ПВС 7/1 или ПВС 11/2) и порошка бора (ТУ 6-02-585-75). Затем вели осаждение карбидной части матрицы и защитного карбидного покрытия. Для этого высушенные заготовки конусов помещали в специальной оснастке в печь типа Агат 1,6, где размещалась также порошкообразная смесь двуокиси кремния (ТУ 6-09-19-95-75) и кремния (ТУ 6-02-1147-94), взятая в стехиометрическом соотношении. После нагрева до 1750oС в ходе реакций в твердой и газовой фазах завершался процесс образования композиционного материала, конические оболочки извлекались и подвергались испытаниям.

Кроме того, была изготовлена пластина размером 250 х 150 мм из 4-х слоев углеродной ткани Урал ТМ-4 по технологии патента RU 2084425. Для получения углепластиковой заготовки пластины использовали связующее СФ-010, ее плотность составила 1,26 г/см3. После карбонизации и насыщения пироуглеродом заготовку графитировали в вакууме при 1900oС. Шихта для силицирования состояла из кремния с добавкой 5 мас.% бора. После силицирования в вакууме при 1800oС готовая пластина из углерод-карбидокремниевого КМ имела плотность 1,72 г/см3 и была разрезана на образцы для испытаний.

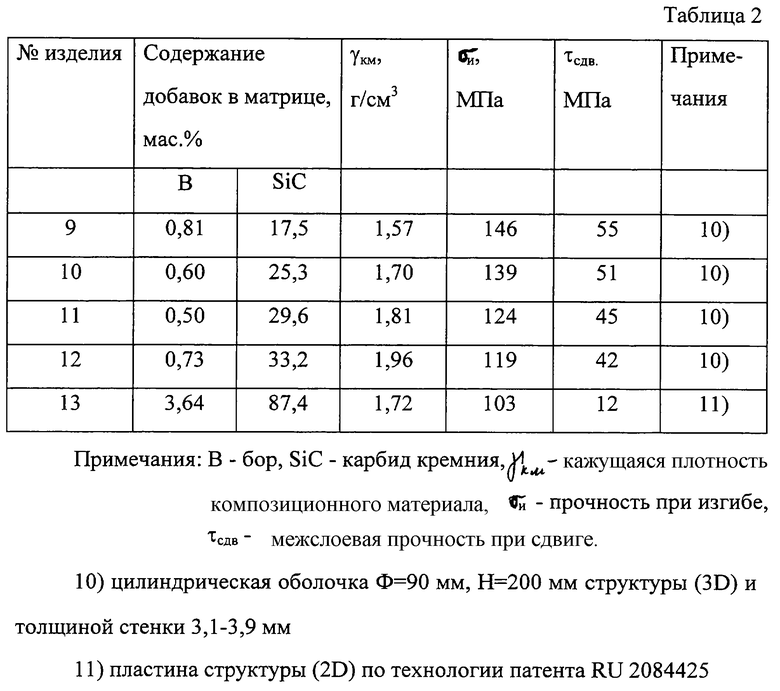

Результаты испытаний образцов материала по примерам 1 и 2 и по технологии патента RU 2084425 приведены в таблицах 1 и 2. Они свидетельствуют о том, что оптимальными термопрочностными и жаростойкими характеристиками обладают материалы с заявленной совокупностью признаков, т.е. изделия 2-4, 9-12.

Таким образом, композиционный материал, полученный по заявляемому решению (изделия 2, 3, 4), обеспечивает реализацию высокой прочности и окислительной стойкости, причем повышение прочности с ростом содержания бора тормозится при соответствующем росте содержания карбида кремния по причине менее прочной связи карбидокремниевой части матрицы с углеродными нитями.

Композиционный материал структуры 3D имеет высокую прочность при испытаниях на изгиб и межслоевой сдвиг (изделия 9-12), в то время как известный материал структуры 2D (изделие 13) при сопоставимой прочности на изгиб имеет пониженную прочность на межслоевой сдвиг.

Материалы же, полученные с параметрами, выходящими за заявляемые, имеют:

- пониженную прочность из-за перерезанных нитей армирования после механической обработки наружной поверхности цилиндрического изделия после осаждения пироуглерода (изделие 1);

- дефекты карбидокремниевого покрытия цилиндрических оболочек за пределами оптимальной концентрации бора (изделия 5 и 6);

- дефекты карбидокремниевого покрытия цилиндрических оболочек за пределами оптимальной концентрации карбида кремния (изделия 7а и 8а);

- низкую окислительную стойкость цилиндрических оболочек при отсутствии карбидокремниевых покрытия и матрицы (изделия 7б и 8б).

Изобретение предназначено для химической и авиакосмической промышленности и может быть использовано при изготовлении изделий, работающих в агрессивных средах и при высоких температурах. На стенке для объемного ткачества изготавливают цилиндрические оболочки из непрерывных углеродных волокон, образующих трехмерно армированную структуру. В тангенциальном направлении армирования расположены углеродные нити УКН-2500, перевязочные - Урал Н/205-22. Оболочки помещают в печь, осаждают пиролитический углерод при 1000oС из природного газа. Заготовки извлекают из печи и на наружные и внутренние поверхности наносят 6-10%-ный водный раствор поливинилового спирта и борной кислоты. Заготовки высушивают, помещают в печь, в которой размещают также порошкообразную смесь двуокись кремния и кремния. Нагревают до 1750oС. Полученный композиционный материал содержит углеродные волокна и углерод-карбидокремниевую матрицу с добавкой бора при соотношении ингредиентов матрицы, мас. %: SiC 10÷50, В 0,5÷1,2, пироуглерод остальное. Материал имеет высокую химическую стойкость, плотность 1,57÷1,96 г/см3, σизг 119÷146 МПа, τсдв 42÷55 МПа. 2 табл.

Композиционный материал, содержащий углеродные волокна и углерод-карбидокремниевую матрицу с добавкой бора, отличающийся тем, что он имеет трехмерно армированную структуру, образованную непрерывными углеродными волокнами, а матрица состоит из пироуглерода и карбида кремния, распределенного в ее объеме и на поверхности материала, при следующем соотношении ингредиентов, мас.%:

Карбид кремния - 10-50

Бор - 0,5-1,2

Пироуглерод - Остальноея

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| ЭНДОПРОТЕЗ ТАЗОБЕДРЕННОГО СУСТАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2016558C1 |

| RU 2052483 С1, 20.01.1996 | |||

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1990 |

|

RU2099310C1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| КАМИН ДЛЯ СОЗДАНИЯ КОМФОРТА В ПОМЕЩЕНИИ | 1997 |

|

RU2130567C1 |

| US 5525558 А, 11.06.1996 | |||

| УСТРОЙСТВО для УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМИЛИНИЯМИ | 0 |

|

SU336648A1 |

Авторы

Даты

2003-04-27—Публикация

2000-09-19—Подача