Изобретение относится к гидроочистке углеводородного сырья, преимущественно десульфурации нефтяного сырья и природного газа.

Гидрообрабатывающие катализаторы, содержащие носитель из оксида алюминия с ускорителями, такими как оксиды молибдена, никеля, кобальта, хорошо известны. Они в пределах различных величин отдельных компонентов широко используются при гидроочистке различных нефтяных фракций и природного газа для использования, главным образом, в качестве топлива. Практические композиции обычно содержат 1-6% оксида никеля или кобальта, 8-20% оксида молибдена, 1-3% фосфора, остальное - алюмооксидный носитель. Хотя такие катализаторы обладают хорошей гидрирующей способностью (активностью), дефицит топлива и загрязнение окружающей среды требуют создания более активных катализаторов гидроочистки углеводородного сырья, особенно в том, что касается его десульфурации.

На известных носителях активность катализатора можно было бы повысить путем увеличения доли активных компонентов, однако при существенном увеличении их содержания происходит "засорение" носителя избыточным их количеством, в результате чего активность катализатора снижается, а готовый продукт загрязняется этим количеством активных веществ.

Поэтому главное внимание разработчиков направлено на поиски других путей повышения гидрирующей способности при приготовлении катализаторов гидроочистки углеводородного сырья.

Одним из таких путей является усовершенствование термообработки (сушки и прокалки) пропитанного растворами активных компонентов носителя.

Известен способ приготовления фосфорсодержащего алюминийкобальтмолибденового катализатора или алюминийникельмолибденового катализатора гидроочистки углеводородного сырья, в частности, десульфурации жидких углеводородов (нефтяное топливо, бензин и др.) (патент США N 3897365 МКИ B 01 J 11/82, НКИ 208-216, 20.09.73). Способ включает многостадийную пропитку алюмооксидного носителя раствором соединений молибдена, кобальта, фосфора или раствором соединений молибдена, никеля и фосфора с последующей сушкой пропитанного носителя при 250oC в течение 4 ч и прокалкой при 500oC в течение 1 ч.

Готовый катализатор содержит 34% окиси молибдена, 3% окиси никеля или кобальта и 1,7% фосфора; удельная площадь поверхности 150-250 м2/г.

Известен способ приготовления фосфорсодержащего алюминийкобальтмолибденового катализатора или алюминийникельмолибденового катализатора гидроочистки углеводородного сырья, в частности десульфурации газообразных и жидких углеводородов (патент США 4392985 от 27.07.81, МКИ B 01 J 27/14). Способ включает одностадийную пропитку гранулированного алюмооксидного носителя раствором соединений молибдена, кобальта, фосфата или раствором соединений молибдена, никеля и фосфора с последующей сушкой пропитанного носителя при 110oC в течение 45 мин. Подсушенный таким образом катализаторный продукт прокаливают при 650oC в течение 1 ч. Полученный катализатор содержит 20% окиси молибдена, 3,0% окиси никеля, 3,0% фосфора; удельная площадь поверхности 150-250 м3/г.

Общим недостатком известных способов является то, что полученный катализатор, несмотря на высокое содержание активных компонентов, обладает низкой гидрирующей способностью, что в конечном итоге не позволяет достичь удовлетворительной степени очистки углеводородного сырья, в частности от серы. Это происходит потому, что жесткий режим термообработки (сушки и прокалки) пропитанного носителя не позволяет сформировать упорядоченную структуру гетерополисоединения, в которой активные компоненты находились бы в наиболее активной форме, и не позволяет сохранить эту структуру в готовом катализаторе. В известных готовых катализаторах активные компоненты (молибден, никель или кобальт) находятся в виде оксидов, а фосфор в виде фосфата молибдена. Кроме того, способ не обеспечивает равномерного распределения активных веществ на носителе.

Наиболее близким по технической сущности является способ приготовления фосфорсодержащего алюминийкобальтмолибденового или алюминийникельмолибденового катализатора гидроочистки углеводородного сырья, в частности десульфурации нефти, включающий одностадийную пропитку алюмооксидного гранулированного носителя раствором соединений молибдена, кобальта и фосфора или раствором молибдена, никель и фосфора с последующей сушкой пропитанного носителя, а затем прокалкой (патент США 4588706 от 24.06.85, МКИ B 01 J 37/19). При этом сушку проводят следующим образом: пропитанный носитель нагревают от комнатной температуры до 200oC в течение 0,5 ч, затем осуществляют выдержку при этой температуре 2 ч, затем нагревают от 200 до 250oC в течение 1 ч. Подсушенный продукт сразу же нагревают до температуры прокалки 450oC в течение 0,5 ч. Выдерживают при 450oC в течение 3 ч.

Готовый катализатор содержит 13-20% окиси молибдена, 4-10% окиси кобальта или окиси никеля и 2-10% фосфора и имеет удельную площадь поверхности в оптимальном варианте 100-250 м2/г.

Достоинством данного способ является то, что он смягчает условия термообработки пропитанного носителя (сушки и прокалки), так как реализует ступенчатый режим: нагрев - выдержка во временном интервале. При этом физическая влага удаляется более спокойно, что способствует более равномерному распределению активных веществ на носителе. Это повышает гидрирующую способность катализатора.

Недостатком способа является то, что несмотря на высокое содержание активных компонентов и более равномерное распределение их на носителе, полученный катализатор имеет недостаточно высокую гидрирующую способность из-за того, что удается сформировать упорядоченную структуру гетерополисоединений, в которых молибден, кобальт или никель, а также фосфор находились бы в наиболее активной форме и сохранить ее в готовом катализаторе из-за бурного выделения побочных продуктов (оксидных соединений азота). В готовом катализаторе активные компоненты находятся, главным образом, в виде окислов и фосфата молибдена.

В основу изобретения поставлена задача усовершенствовать известный способ приготовления фосфорсодержащего алюминийкобальтмолибденового или алюминий никельмолибденового катализатора для очистки углеводородного сырья, в частности, десульфурации так, чтобы были созданы условия, позволяющие сформировать упорядоченную структуру гетерополисоединений, в которой активные компоненты находятся в наиболее активной форме, сохранить эту структуру в готовом катализаторе и обеспечить более высокую гидрирующую способность катализатора, что в конечном итоге позволяет повысить степень очистки углеводородного сырья, в частности от серы.

Решение данной задачи стало возможным благодаря усовершенствованию режима термообработки пропитанного раствором активных соединений (молибдена, кобальта или никеля и фосфора) алюмооксидного гранулированного носителя.

Для этого в известном способе приготовления фосфорсодержащего алюминийкобальтмолибденового или алюминийникельмолибденового катализатора гидроочистки углеводородного сырья, включающего одностадийную пропитку алюмооксидного гранулированного носителя раствором соединений молибдена, кобальта, фосфора или раствором соединений молибдена, никеля, фосфора с последующими сушкой пропитанного носителя и прокалкой, согласно изобретению, сушку проводят по следующему режиму: пропитанный носитель нагревают от комнатной температуры до 300-350oC в течение 6-8 ч, затем осуществляют выдержку при этой температуре в течение 5-7 ч, после чего осуществляют нагрев до температуры прокалки в течение 3-5 ч. После этого проводят прокалку по известному режиму.

Сущность изобретения и причинно-следственная связь существенных признаков, функционально неотделимых друг от друга, с достигаемым результатом поясняются следующим образом.

В заявляемом способе в пропитанном в одну стадию растворами соединений молибдена, кобальта или никеля, а также фосфора гранулированном алюмооксидном носителе при нагреве от комнатной температуры до 300-325oC в течение 6-8 ч идут процессы удаления физической влаги и формирование гетерополисоединений упорядоченной структуры Кеггина с центральным атомом фосфора как наиболее активного компонента катализатора. При выдержке при температуре 300 - 350oC в течение 5-7 ч идет завершение образования гетерополисоединений структуры Кеггина и спокойное удаление побочных продуктов (оксидов азота) без нарушения образовавшей структуры гетерополисоединений. После выдержки при 300-350oC ведут нагрев в течение 3-5 ч до температуры прокалки. В это время идет окончательное удаление азотистых соединений, при этом кристаллизационная вода остается в молекуле гетерополисоединения и при прокалке она сохраняется в ней и не происходит конверсии до оксидов активных металлов и фосфата молибдена. В такой форме активные компоненты обладают более высокой гидрирующей способностью (активностью) при гидроочистке в частности десульфурации, чем катализаторы, полученные известным способом.

Проведение термообработки пропитанного активными компонентами носителя для получения катализаторов гидроочистки углеводородного сырья таким образом, чтобы целенаправленно сформировать гетерополисоединения упорядоченной структуры Кеггина с центральным атомом фосфора и сохранить ее в готовом катализаторе не является известным и очевидным.

По установившемуся мнению, пропитанные носители после сушки для удаления влаги должны подвергаться прокалке, при которой протекают процессы разложения активных соединений, твердофазные реакции оксидов активных металлов и носителя и др. (Нефедов Б.К., Радченко Е.Д., Алиев Р.Р. Катализаторы процессов углубленной переработки нефти. - М.: Химия, 1992, с. 220-240).

Экспериментальное подтверждение формирования в получаемом согласно заявляемому способу катализаторе, наиболее активной упорядоченной структуры гетерополисоединений Кеггина и сохранения ее в готовом катализаторе осуществлялось контролем на всех стадиях приготовления катализатора при помощи рентгеноструктурного анализа.

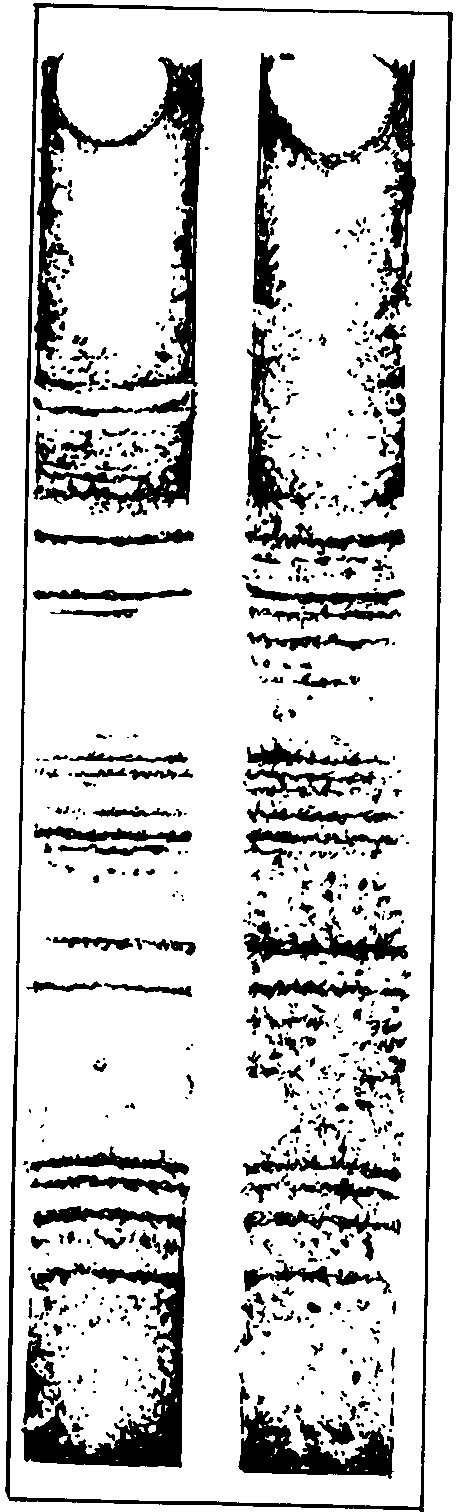

На фиг. 1 представлена рентгенограмма структур готового катализатора: А - катализатора по заявляемому способу; Б - по известному способу (прототипу).

Сущность изобретения поясняется примерами конкретного выполнения в оптимальном режиме проведения термообработки пропитанного носителя, так как диапазон невелик и внутри заявляемого диапазона существенных изменений свойств получаемого катализатора не происходит, а за пределами заявляемого диапазона гидрирующая способность катализатора резко падает, так как в готовом катализаторе отсутствует структура Кеггина. Заявляемые пределы выбраны из условия формирования и сохранения в готовом катализаторе упорядоченной кеггиновской структуры гетерополисоединений.

Приготовление алюминийкобальтмолибденового катализатора.

19 кг гранул оксида алюминия, приготовленного по ГОСТ 8136-85 марка АОА-1 пропитывают раствором, приготовленным следующим образом.

В 48 дм3 конденсат парового по СТП 113-03-12-03, 23-91, подогретого до температуры 50-70oC, растворяют 7, 8 кг аммония молибденовокислого (ГОСТ 3765-78), добавляют 1,52 дм3 ортофосфорной кислоты (ГОСТ 6552-80). Размешивают до полного растворения соли молибдена, затем добавляют 10,26 кг азотнокислого кобальта (ГОСТ 4528-78), размешивают до полного растворения. Определяют pH по универсальной индикаторной бумаге, pH 2.

В приготовленный раствор опускают отмеренное количество носителя. В течение 2 ч при 50-70oC ведут пропитку, производя перемешивание воздухом. Пропитанный полуфабрикат вынимают из раствора и выдерживают на воздухе, уложенными на противне, в течение не менее 6 ч. После этого производят термообработку по следующему режиму: нагрев от 250 до 325oC в течение 7 ч, затем выдержка в течение 6 ч, затем нагрев 4 ч до температуры прокалки 525oC, после этого выдержка при 525oC 4 ч. Затем охлаждение до 25oC в течение 2-3 ч.

Аналогично готовят алюминийникельмолибденовый катализатор. В качестве никельсодержащего соединения используют никель азотнокислый (ГОСТ 4055-78) в количестве 10,25 кг.

Анализ полученного продукта.

Содержание кобальта (в пересчете на CoO) 4,35% методом фотоколометрического определения оксида кобальта в виде комплекса с нитрозо-P-солью, окрашенного в красный цвет с максимумом поглощения при длине волны λ = 500 нм.

Содержание никеля (в пересчете на N10) 4,29% методом титрования аммиачного раствора никеля щелочным раствором диметилглиоксима и образования при этом никельдиметилглиоксимного комплекса в виде игольчатого оксида розово-красного цвета.

Содержание фосфора (в пересчете на P2O5) 1,8% методом, основанным на определении комплекса ионов фосфора с ванадием и молибденом и его фотометрировании при λ = 450 нм.

Содержание молибдена (в пересчете на MoO3) 13,6% методом, основанном на фотометрическом определении молибдена в виде комплекса пятивалентного молибдена с роданистым калием, окрашенным в красно-оранжевый цвет.

Алюминийкобальтмолибденовый катализатор имеет:

Насыпной вес - 0,72 кг/дм3

Прочность при истирании - 81,8%

Размеры гранул:

Диаметр - 4,0 - 0,5 мм

Длина - 4 - 10 мм

Удельная поверхность - 160 м2/г

Алюминийникельмолибденовый катализатор имеет:

Насыпной вес - 0,71 кг/дм3

Прочность при истирании - 80,7%

Размеры гранул:

Диаметр - 4,0 - 0,5 мм

Длина - 4 - 10 мм

Удельная поверхность - 155 м2/г

Предлагаемые алюминийкобальтмолибденовый и алюминийникельмолибденовый катализаторы и известный (прототип) были испытаны в процессе гидрообессеривания (десульфурации) неочищенного парафина (пример 1) и природного газа (пример 2) по ОСТ 38.01130-77.

Пример 1.

Условия испытаний давление - 2,0 мПа, объемная скорость 6,0 ч-1, температура 380oC, кратность водородсодержащего газа к сырью 300 ндм/дм3 сырья. Испытания проводили на прямоточной установке известной конструкции с реактором вместимостью по загружаемому катализатору 100 см3.

Испытания показали, что глубина обессеривания составила для предлагаемого образца,%:

Алюминийкобальтмолибденового катализатора - 92,0

Алюминийникельмолибденового катализатора - 91,5

Известного катализатора (прототип) - 88,0%

Стабильность катализатора (полезный срок службы), года:

Алюминийкобальтмолибденового - 6

Алюминийникельмолибденового - 6

Известного - 4

Пример 2.

Условия испытаний давление - 0,7 мПа, объемная скорость 1000-1500 ч-1, дозировка водорода - 10% (объемных долей), температура 380-400oC. Исходное содержание серистых соединений 0,0049%.

Глубина обессеривания,%:

Алюмокобальтмолибденовый катализатор - 98,0 (остаточные сернистые соединения 0,0001%);

Алюминийникельмолибденовый катализатор - 98,0 (остаточные сернистые соединения 0,0001%),

Известный (прототип) - 93,9 (остаточные сернистые соединения 0,0003%).

Стабильность катализатора (полезный срок службы), года:

Алюминийкобальтмолибденового - 6

Алюминийникельмолибденового - 6

Известный - 4

Испытания проводили на прямоточной установке с реактором вместимостью по загружаемому катализатору 100 см3 известной конструкции.

Для экспериментального подтверждения заявляемого способа, контроль методом рентгеноструктурного анализа осуществлялся следующим образом.

Соответствующие пробы катализатора на всех стадиях его приготовления помещали в полистирольную трубочку диаметром 2 мм, загерметизированную с обоих концов. Рентгенограмму снимали в камере РКД - 47,3 с вращением образцов, время экспозиций составило 10 ч (антикатод, железный фильтр).

В качестве контрольной отбирались пробы по известному способу (прототипу).

На чертеже приведены рентгенограммы катализаторов, полученных по заявляемому способу (А) и известному (Б).

Интенсивность полос рентгенограммы А характеризует долю активирующего вещества упорядоченной (кеггиновской) структуры.

Расположение полос на рентгенограмме характеризует структуру Кеггина, соответствующую литературным данным (J.F.Keggin Proc. Roy. Soc., A 144,75, 1934; I.A.Santos Proc. Roy. Soc., 150, 309, 1934).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР НА ОСНОВЕ γ-КЕТОВАЛЕРИАНОЙ КИСЛОТЫ И ЕГО ПРИМЕНЕНИЕ В ПРОЦЕССЕ ГИДРООЧИСТКИ И/ИЛИ ГИДРОКРЕКИНГА | 2016 |

|

RU2698326C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2386476C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2017 |

|

RU2661866C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ γ-ВАЛЕРОЛАКТОНА И/ИЛИ ПРОДУКТОВ ЕГО ГИДРОЛИЗА И ЕГО ПРИМЕНЕНИЕ В ПРОЦЕССЕ ГИДРООЧИСТКИ И/ИЛИ ГИДРОКРЕКИНГА | 2016 |

|

RU2705382C2 |

| СПОСОБ ГИДРООЧИСТКИ ВАКУУМНОГО ДИСТИЛЛЯТА, ИСПОЛЬЗУЮЩИЙ ПОСЛЕДОВАТЕЛЬНОСТЬ КАТАЛИЗАТОРОВ | 2014 |

|

RU2651269C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| ЛАКУНАРНЫЙ ГЕТЕРОПОЛИАНИОН СТРУКТУРЫ КЕГГИНА НА ОСНОВЕ ВОЛЬФРАМА ДЛЯ ГИДРОКРЕКИНГА | 2009 |

|

RU2509729C2 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

Изобретение относится к гидроочистке углеводородного сырья и может быть использовано при гидроочистке нефти и природного газа, в частности при десульфурации. Задачей изобретения является повышение гидрирующей способности катализатора при высоком содержании активных компонентов. Достижение этого стало возможным благодаря усовершенствованию в известном способе режима термообработки (сушки и прокалки) пропитанного алюмооксидного носителя. Способ включает одностадийную пропитку гранулированного алюмооксидного носителя раствором соединений молибдена, кобальта, или никеля, а также фосфора и последующую сушку и прокалку по режиму: пропитанный носитель нагревают от комнатной температуры до 300 - 350oC в течение 6 - 8 ч, затем выдерживают при этой температуре в течение 5 - 7 ч, после чего нагревают до температуры прокалки в течение 3 - 5 ч, затем осуществляют прокалку известным способом. 1 ил.

Способ приготовления фосфорсодержащего алюминийкобальтмолибденового или алюминийникельмолибденового катализатора гидроочистки углеводородного сырья, включающий одностадийную пропитку алюмооксидного гранулированного носителя раствором соединений молибдена, кобальта, фосфора или раствором соединений молибдена, никеля, фосфора с последующими сушкой пропитанного носителя и прокалкой, отличающийся тем, что сушку проводят по режиму : пропитанный носитель нагревают от комнатной температуры до 300 - 350oС в течение 6 - 8 ч, затем осуществляют выдержку при этой температуре в течение 5 - 7 ч, после чего осуществляют нагрев до температуры прокалки в течение 3 - 5 ч, а затем проводят прокалку.

| US, патент США N 3897365, 208 - 216, 1973 | |||

| US, патент США N 4392985, B 01 J 27/14, 1981 | |||

| US, патент США N 4588706, B 01 J 23/85, 1985. |

Авторы

Даты

1998-03-27—Публикация

1995-04-12—Подача