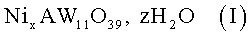

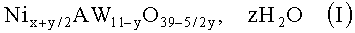

Настоящее изобретение описывает гетерополисоединение, состоящее из никелевой соли лакунарного гетерополианиона типа Кеггина, содержащего в своей структуре вольфрам, формулы

Nix+y/2AW11-yO30-5/2y,zH2O

в которой Ni означает никель,

A выбран из фосфора, кремния и бора,

W означает вольфрам,

O означает кислород,

y=0 или 2,

x=3,5, если A означает фосфор,

x=4, если A означает кремний,

x=4,5, если A означает бор, и

в дальнейшем x=m/2+2,

и z есть число от 0 до 36, и m равно 3, если A означает фосфор, m равно 4, если A означает кремний, и m равно 5, если A означает бор,

причем указанное гетерополисоединение не содержит атомов никеля как замещение атома вольфрама в своей структуре, а указанные атомы никеля находятся в положении противоиона в структуре указанного соединения.

Настоящее изобретение описывает также способ получения указанного гетерополисоединения, состоящего из никелевой соли лакунарных гетерополианионов типа Кеггина, содержащих в своей структуре вольфрам.

Объектом настоящего изобретения является также катализатор, содержащий указанное гетерополисоединение, и способы гидрокрекинга, гидроконверсии и/или гидроочистки, в которых применяются указанные катализаторы.

В частности, изобретение относится к гидрокрекингу углеводородного сырья, содержащего, например, ароматические, и/или олефиновые, и/или нафтеновые, и/или парафиновые соединения, в том числе сырье, полученное в процессе Фишера-Тропша и возможно содержащее металлы, и/или азот, и/или кислород, и/или серу.

Целью процесса гидрокрекинга является в основном получение средних дистиллятов, то есть фракций с начальной точкой кипения по меньшей мере 150°C и конечной, доходящей до начальной точки кипения кубового остатка, например, ниже 340°C или же ниже 370°C.

Изобретение относится также к гидроочистке такого углеводородного сырья, как нефтяные погоны, фракции, полученные из угля, или углеводороды, полученные из природного газа. Это углеводородное сырье содержит азот, и/или серу, и/или ароматические, и/или олефиновые, и/или нафтеновые, и/или парафиновые соединения, причем указанное сырье возможно содержит металлы, и/или кислород, и/или серу. Под гидроочисткой понимаются реакции гидрирования, гидрообессеривания, гидродеазотирования, гидродезоксигенирования, гидродеароматизации и гидродеметаллировании.

Предшествующий уровень техники

Гидрокрекинг тяжелых нефтяных фракций является очень важным способом переработки нефти, который позволяет получать из малоценного лишнего сырья более легкие фракции, такие, как бензины, реактивное топливо и легкие газойли, которого добиваются нефтепереработчики, чтобы адаптировать свою продукцию к структуре спроса. Некоторые способы гидрокрекинга позволяют получать также сильно очищенный кубовый остаток, который может давать отличную основу для масел. По сравнению с каталитическим крекингом, преимущество каталитического гидрокрекинга состоит в том, что он дает средние дистилляты, реактивное топливо и газойли очень высокого качества. Напротив, полученный бензин имеет октановое число намного более низкое, чем получаемое при каталитическом крекинге.

Гидрокрекинг является способом, гибкость которого достигается тремя основными элементами, которыми являются используемые рабочие условия, типы применяемых катализаторов и тот факт, что гидрокрекинг углеводородного сырья может быть проведен в одну или два стадии.

Все катализаторы гидрокрекинга, использующиеся в процессах гидрокрекинга, являются бифункциональными катализаторами, сочетающими кислотную функцию с гидрирующей-дегидрирующей функцией. Кислотная функция обеспечивается подложками, удельная поверхность которых варьируется обычно от 150 до 800 м2/г, и которые имеют поверхностную кислотность, такие, как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), комбинации оксидов бора и алюминия, аморфные мезопористые алюмосиликаты и цеолиты. Гидрирующая-дегидрирующая функция обеспечивается либо одним или несколькими металлами группы VIB периодической системы элементов, либо сочетанием по меньшей мере одного металла группы VIB периодической системы с по меньшей мере одним металлом группы VIII.

Равновесие между двумя, кислотной и гидрирующей-дегидрирующей функциями является одним из параметров, которые регулируют активность и селективность катализатора. Слабая кислотная функция и сильная гидрирующая-дегидрирующая функция дают малоактивные катализаторы, работающие обычно при повышенной температуре (больше или равной 390-400°C) и с низкой объемной скоростью подачи (VVH, выраженная в объеме обрабатываемого сырья на единицу объема катализатора в час, обычно меньше или равна 2), но обладающие очень хорошей селективностью по средним дистиллятам (реактивное топливо и газойли). Наоборот, сильная кислотная функция и слабая гидрирующая-дегидрирующая функция дают активные катализаторы, но имеющие не такую хорошую селективность по средним дистиллятам.

Один тип традиционных катализаторов гидрокрекинга имеет в основе умеренно кислые аморфные подложки, такие, например, как алюмосиликаты. Эти системы используются для получения средних дистиллятов хорошего качества и, возможных, базовых масел. Эти катализаторы применяются, например, в двухстадийных способах.

Проблемой, стоящей перед специалистом, является получение высоких каталитических характеристик процессов гидрокрекинга, в частности, что касается активности и селективности по средним дистиллятам, гарантируя удовлетворительное использование в промышленности. Так, хотя хорошие характеристики могут быть получены путем улучшения структурных свойств катализаторов и их пористой матрицы, на которую они нанесены, характеристики этих катализаторов связаны также с природой гидрирующей фазы. Таким образом, гидрирующая активность будет играть очень важную роль в реакциях гидродеазотирования (HDN), гидродеароматизации (HDA), гидрообессеривания (HDS) и в стабильности катализатора.

Пара NiW признана как пара металлов групп VIB и VIII, оптимальная для гидрирования ароматики, а также для гидродеазотирования - ключевых функций для гидрокрекинга. Несмотря на высокое содержание NiW, осажденных "классическим" путем с помощью обычных предшественников (метавольфрамат аммония и нитрат никеля) на подложку и несмотря на параметрические исследования, относящиеся к этапам получения, не достигнут 1) контроль дисперсии, 2) морфология слоев и 3) оптимизация степени промотирования на этих подложках, а это основные критерии для значительного усиления гидрирующей способности активной фазы, а также для повышения выхода средних дистиллятов в процессе гидрокрекинга. Одна из сложных научных задач этих последних лет состоит в оптимизации гидрирующей фазы, нанесенной на различные подложки катализаторов гидрокрекинга.

Желая решить эти задачи, авторы заявки неожиданно обнаружили, что получение оксидов типа NiW, исходя из никелевой соли лакунарного гетерополианиона структуры Кеггина, содержащей вольфрам, осажденных на умеренно кислые аморфные подложки, такие, как подложки типа алюмосиликатов, выгодно в отношении гидрирующей способности: полученные таким образом катализаторы имеют улучшенные каталитические свойства в процессах гидрокрекинга. Так, авторы неожиданно обнаружили, что применение гетерополисоединения формулы Nix+y/2AW11-yO39-5y/2,zH2O, как определено выше, и, в частности, применение гетерополисоединений формулы Ni4SiW11O39 и формулы Ni5SiW9O34 приводит к неожиданным каталитическим характеристикам в гидрокрекинге/гидроконверсии и гидроочистке. Более точно, настоящее изобретение относится к способу получения указанных никелевых солей лакунарных гетерополианионов структуры Кеггина, содержащих W, и к их применению при получении катализаторов. Эти гетерополианионы обнаружены разными физико-химическими методами.

Богатство химии вольфрама позволяет получать более или менее замещенные гетерополивольфрамовые продукты, состоящие из осаждаемых элементов. Так, речь идет о химических объектах, в которых контролируется степень конденсации вольфрамовых октаэдров, и где никель тесно связан со структурой. Эти новые материалы, используемые для получения растворов для пропитки алюмосиликатных подложек, позволяют устранить 3 сформулированные выше проблемы. Действительно, применение никелевых солей этих гетерополианионов позволяет избежать присутствия ионов аммония, которые считаются источником ограничения хорошей дисперсности компонентов с высоким содержанием металлов. Применение этих солей, осажденных на подложку, а также дополнительные обработки, проводимые на этапах получения, позволят получить лучший контроль дисперсности металлов в состоянии оксидов и состоянии сульфидов и, таким образом, лучшую морфологию дисульфидных слоев. С другой стороны, использование гетерополивольфраматов позволяет облегчить взаимодействие металл-промотор, помещая их в одну и ту же молекулярную частицу, что позволит контролировать степень промотирования сульфидного катализатора, а также увеличить число активных центров.

Поликонденсированные звенья, включающие никель и вольфрам, известны, назовем [PNiW11(H2O)O39]n- (Santos I.C.M.S et al. Association of Keggin-type anions with cationic meso-substitυted porphyrins: synthesis, characterization and oxidative catalytic studies Journal of Molecular Catalysis, Vol 231, 2005, pp 35-45) за его применение в катализе окисления в гомогенной фазе, или же [SiNiW11O39]m- (Niu J.Y., Wang Z.L, Wang J.P., Two one-dimensional monosubstituted heteropolytungstates based on Keggin anion units, Journal of Solid State Chemistry, Vol 177, N 10, (2004), 3411).

Выгода от гетерополианионов уже упоминалась в уровне техники. Например, документ US 2547380 упоминает выгодное применение солей гетерополикислот и металлов группы VIII, таких, как кобальтовые или никелевые соли фосформолибденовой кислоты или кремнемолибденовой кислоты. В этом патенте гетерополикислота всегда содержит фосфор или кремний, причем последний является центральным атомом структуры. Недостатком этих соединений является то, что они приводят к низким атомным отношениям (элемент группы VIII/элемент группы VI). В качестве примера, фосфомолибдат кобальта, формулы …, имеет отношение Co/Mo 0,125.

Патентная заявка FR A 2749778 описывает преимущества от гетерополианионов общей формулы MxAB12O4, в которой M есть кобальт или никель, A означает фосфор, кремний или бор, и B означает молибден или вольфрам, x принимает значение 2 или больше, если A означает фосфор, 2,5 или больше, если A означает кремний, и 3 или больше, если A означает бор. Преимущества этих структур по сравнению со структурами, раскрытыми в документе US 2547380, состоят в том, что достигаются более высокие атомные отношения (элемент группы VIII/элемент группы VI), а также в том, что они приводят к более эффективным катализаторам. Это повышение отношения получено благодаря присутствию по меньшей мере части молибдена или вольфрама в валентности, ниже ее нормального значения шесть, какое получается из состава, например, фосфомолибденовой, фосфорновольфрамовой, кремнемолибденовой или кремневольфрамовой кислоты.

Патентная заявка FR A 2764211 описывает синтез и применение гетерополианионов формулы MxAB11O40M'C(Z-2x), в которой M есть кобальт или никель, A означает фосфор, кремний или бор, и B означает молибден или вольфрам, M' означает кобальт, железо, никель, медь или цинк, и C есть ион H+ или катион алкиламмония, x принимает значение от 0 до 4,5, z означает число от 7 до 9. Таким образом, эта формула соответствует формуле, заявленной в изобретении FR A 2749778, но в которой атом M' замещен атомом B. Достоинством этой последней формулы является то, что она приводит к атомным соотношениям между элементами группы VIII и группы VI, которые могут доходить до 0,5. Однако, хотя отношение (элемент группы VIII)/(элемент группы VI) в этом случае повышено, способ получения, описанный в патенте FR A 2764211, требует 2 и даже 3 ионных обмена и, следовательно, 2 и даже 3 фильтрации с выходами, не превышающими 80% на каждом этапе фильтрации. Наконец, то, что часть атомов M находится в положении замещения, а не является противоионами, ограничивает солюбилизацию соединений согласно изобретению FR A 2764211, в сравнении с гетерополисоединением согласно настоящему изобретению, которое имеет такое же число атомов B и M+M', но в котором все атомы M находятся в положении противоионов и окружены 6 молекулами воды в октаэдрическом окружении. Таким образом, соединения, описанные в патенте FR A 2764211, растворимы хуже, чем гетерополисоединения согласно настоящему изобретению, при одинаковом содержании атомов B и атомов M. Если соединения являются менее растворимыми, то при одинаковой подложке с соединениями согласно патенту FR A 2764211 невозможно осадить столько же предшественников за одну пропитку, сколько с соединениями по настоящему изобретению.

Так как гидрирующая активность напрямую связана с количеством осажденной активной фазы, преимущество настоящего изобретения заключается в синтезе этих новых гетерополисоединений и в оригинальности способа их получения, позволяющего получить эти соединения при высоком отношении Ni/W и с выходом более 80%.

Описание изобретения

Настоящее изобретение описывает гетерополисоединение, состоящее из никелевой соли лакунарного гетерополианиона типа Кеггина, содержащего в своей структуре вольфрам, формулы

в которой Ni означает никель,

A выбран из фосфора, кремния и бора,

W означает вольфрам,

O означает кислород,

y=0 или 2,

x=3,5, если A означает фосфор,

x=4, если A означает кремний,

x=4,5, если A означает бор, и

в дальнейшем x=m/2+2,

и z есть число от 0 до 36, и m равно 3, если A означает фосфор, m равно 4, если A означает кремний, и m равно 5, если A означает бор,

причем указанное гетерополисоединение не содержит атомов никеля как замещение атома вольфрама в своей структуре, а указанные атомы никеля находятся в положении противоиона в структуре указанного соединения.

Согласно изобретению, указанные гетерополисоединения не имеют атомов никеля как замещение атома вольфрама. Атомы никеля всегда находятся в структуре в положении противоиона, причем, что выгодно, благодаря способу получения.

Согласно одному предпочтительному варианту осуществления, гетерополисоединение состоит из никелевой соли лакунарного гетерополианиона типа Кеггина, содержащего в своей структуре вольфрам, имеющей следующую формулу

NixAW11O39,zH2O

в которой Ni означает никель,

A есть группа, выбранная из фосфора, кремния и бора,

W означает вольфрам,

O означает кислород,

x есть число, равное 3,5, если группа A означает фосфор, равное 4, если группа A означает кремний, или равное 4,5, если группа A означает бор,

и z есть число от 0 до 36,

причем указанное гетерополисоединение не содержит атомов никеля как замещение атома вольфрама в своей структуре, а указанные атомы никеля находятся в положении противоионов в структуре указанного соединения.

Является очень предпочтительным, когда указанное гетерополисоединение является соединением формулы Ni4SiW11O39.

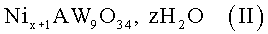

Согласно другому предпочтительному варианту осуществления, гетерополисоединение, состоящее из никелевой соли лакунарного гетерополианиона типа Кеггина, содержащего в своей структуре вольфрам, имеет следующую формулу

Nix+1AW9O34,zH2O

в которой Ni означает никель,

A означает группу, выбранную из фосфора, кремния и бора,

W означает вольфрам,

O означает кислород,

x есть число, равное 3,5, если группа A означает фосфор, равное 4, если группа A означает кремний, или равное 4,5, если группа A означает бор, и z есть число от 0 до 36,

причем указанное гетерополисоединение не содержит атомов никеля как замещение атома вольфрама в своей структуре, а указанные атомы никеля находятся в положении противоиона в структуре указанного соединения.

Является очень предпочтительным, когда указанное гетерополисоединение является соединением формулы Ni5SiW9O34.

Указанные гетерополисоединения согласно изобретению благоприятно растворимы в водной среде. Предпочтительно, они выделены и проанализированы.

Гетерополисоединения формулы (I) успешно могут быть проанализированы в твердой форме или в растворе. Анализы гетерополисоединений формулы (I) методами 31P-ЯМР (ядерный магнитный резонанс P), 29Si-ЯМР (ядерный магнитный резонанс Si) и 11B-ЯМР (ядерный магнитный резонанс B) не выявили никаких переходов в диапазоне между 300 и 600 м.д. Переход при таком химическом сдвиге был бы признаком того, что парамагнитный никель находится в структуре как замещение атома вольфрама, что не так в случае гетерополисоединений согласно изобретению.

Применение водных растворов указанных гетерополисоединений для пропитки пористых кислых подложек, предпочтительно кислой пористой минеральной матрицы и предпочтительно матриц типа алюмосиликатов или цеолитного типа, разведенных в оксиде алюминия, благоприятно приводит к катализаторам гидрокрекинга, имеющим повышенную гидрирующую активность.

Таким образом, объектом настоящего изобретения является также катализатор, содержащий указанное гетерополисоединение и, возможно, по меньшей мере одну кислую пористую минеральную матрицу.

Одной из главнейших характеристик катализаторов, к которым относится настоящее изобретение, является наличие, по меньшей мере в части, указанных элементов никеля и вольфрама в виде гетерополисоединения согласно изобретению.

Согласно одному предпочтительному варианту осуществления, катализатор находится в объемной форме. В этом случае он благоприятно содержит, в сухом состоянии, в вес.% от полной массы катализатора, от 0,01 до 100%, предпочтительно от 0,05 до 100%, еще более предпочтительно от 0,1 до 100% по меньшей мере указанного гетерополисоединения согласно изобретению, включающего по меньшей мере никель и по меньшей мере вольфрам и имеющего описанную выше структуру (I).

Согласно второму предпочтительному варианту осуществления, указанный катализатор является нанесенным катализатором, причем подложка образована из по меньшей мере одной кислой пористой минеральной матрицы, предпочтительно аморфной или слабокристаллической, выбранной из смесей оксида кремния с оксидом алюминия, кристаллических или некристаллических алюмосиликатов, мезопористых или нет, легированных (B, F, P) оксидов алюминия, из группы, образованной семейством нецеолитных кристаллических молекулярных сит, таких, как мезопористые оксиды кремния, силикалит, алюмосиликофосфаты, алюмофосфаты, ферросиликаты, силикоалюминаты титана, боросиликаты, хромосиликаты и алюмофосфаты переходных металлов (в том числе кобальта).

Кислая пористая минеральная матрица благоприятно может также содержать, в дополнение к по меньшей мере одному из названных выше соединений, по меньшей мере одну простую синтетическую или натуральную глину типа диоктаэдрического филосиликата 2:1 или триоктаэдрического филосиликата 3:1, такую, как каолинит, антигорит, хризотил, монтмориллонит, бейделлит, вермикулит, тальк, гекторит, сапонит, лапонит. Эти глины при необходимости могут быть деламинированы. Благоприятно можно также применять смеси алюмосиликата и глины.

Матрица благоприятно может также включать, в дополнение к по меньшей мере одному из названных выше соединений, по меньшей мере одно соединение, выбранное из группы, образованной семейством молекулярных сит типа кристаллического алюмосиликата, синтетических и натуральных цеолитов, таких, как цеолит Y, фторированный цеолит Y, цеолит Y, содержащий редкие земли, цеолит 10X, цеолит L, мелкопористый морденит, крупнопористый морденит, цеолиты омега, NU-10, ZSM-5, ZSM-48, ZSM-22, ZSM-23, ZBM-30, EU-1, EU-2, EU-11, бета, цеолит A, NU-87, NU-88, NU-86, NU-85, IM-5, IM-12, IZM-2 и ферьерит.

Из цеолитов обычно предпочтительно используют цеолиты, у которых отношение атомов каркаса кремний/алюминий (Si/Al) выше примерно 3:1.

Благоприятно использовать цеолиты со структурой фожазита, в частности, стабилизованные и ультрастабилизованные (USY) цеолиты Y, в форме либо по меньшей мере частично прошедшей через обмен с катионами металлов, например, катионами щелочноземельных металлов и/или с катионами редкоземельных металлов с атомными номерами с 57 по 71 включительно, либо в водородной форме (Zeolite Molecular Sieves Structure, Chemistry and Uses, D.W. BRECK, J.WILLEY and sons, 1973).

Предпочтительно, нанесенный катализатор содержит, в расчете на полную массу катализатора, NiO: от 0,01% до 25 вес.%, предпочтительно от 0,1 до 10 вес.%, WO3: от 4,99 до 50 вес.%, от полной массы катализатора, предпочтительно от 9,99 до 40 вес.%, и от 25 до 95 вес.% по меньшей мере одной кислой пористой минеральной матрицы, предпочтительно от 50 до 90 вес.% указанной матрицы.

Указанные катализаторы предпочтительно могут быть проанализированы методами ИК-, ЯМР-спектроскопии и спектроскопии рентгеновского рассеяния и путем элементного анализа с помощью рентгеновской флуоресценции.

Методы определения характеристик

Основные характеристики гетерополисоединения со структурой формулы (I), а именно, положение атомов никеля как противоиона в указанном гетерополисоединении и степень конденсации, то есть содержание октаэдров W в указанном гетерополисоединении из октаэдров вольфрама в структуре может быть определено по ЯМР 31P, 29Si, 11B, по спектроскопии комбинационного рассеяния и по рентгеновской флуоресценции (РФ).

Ядерный магнитный резонанс (RMN) является спектроскопическим методом, предназначенным для анализа структуры молекул, содержащих ядра с ненулевым спином. На резонансную частоту облучаемого ядра будет напрямую влиять его химическое окружение, поэтому, исходя из спектра, можно дойти до структуры или при недостатке получить частичную информацию о структуре. Наиболее изученными ядрами являются 1H, 13C1 14N, но ЯМР-анализ может также применяться к ядрам 31P, 29Si, 11B или же 183W.

Спектроскопия комбинационного рассеяния является неразрушающим методом анализа, который позволяет определить молекулярные структуры, исследовать аморфные или кристаллические системы и который особенно чувствителен к мелким структурам и, следовательно, вполне подходит для характеризации гетерополианионов.

Распределение и локализация составных элементов гидрирующей фазы может быть определена такими методами, как микрозонд Кастаинга (профиль распределения различных элементов), просвечивающая электронная микроскопия в сочетании с рентгенографическим анализом компонентов катализаторов (EDX), или же также путем установления картографии распределения элементов, присутствующих в катализаторе, с помощью электронного микрозонда. Эти методы позволяют обнаружить присутствие этих экзогенных элементов, добавленных после синтеза аморфного материала с иерархической и организованной структурой пористости, содержащего кремниевый компонент в катализаторе согласно изобретению. Этими методами может быть определено распределение и локализация вольфрама, никеля и групп, образованных элементами P, B и Si.

Суммарный состав катализатора по изобретению может быть определен рентгеновской флуоресценцией (РФ) на катализаторе в порошкообразном состоянии или атомно-адсорбционным анализом (AA) после кислотного травления катализатора.

Другой объект изобретения относится к способу получения указанного гетерополисоединения, состоящего из никелевой соли лакунарных гетерополианионов типа Кеггина, содержащей в своей структуре вольфрам, по одному из п.п.1-5, включающему следующие этапы:

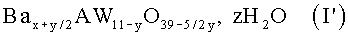

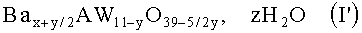

1) синтез гетерополианиона структуры Кеггина, содержащего вольфрам, формулы:

в которой Ba есть барий, A выбран из фосфора, кремния и бора, W означает вольфрам, O означает кислород, y=0 или 2, x=3,5, если A означает фосфор, 4, если A означает кремний, 4,5, если A означает бор, и в дальнейшем x=m/2+2, и z есть число от 0 до 30,

реакцией гетерополивольфрамовых кислот HmAW12O40, в которых A выбран из фосфора, кремния и бора, H означает водород, W означает вольфрам, O означает кислород, и m равно 3, если A означает фосфор, m равно 4, если A означает кремний, и m равно 5, если A означает бор, к которым добавляют x+y/2 эквивалентов гидроксида бария (Ba(OH)2), чтобы получить соединения формулы Bax+y/2AW11-yO39-5/2y,zH2O (I') согласно следующему уравнению:

HmAW12O40+((m/2+2)+y/2)Ba(OH)2 Ba(m/2+2+y/2)AW11-yO39-5/2y+(y+1)HWO4 -+(y+1)H++(m+1-y/2)H2O

2) образование никелевой соли гетерополианиона структуры Кеггина, содержащей вольфрам, формулы Nix+y/2AW11-yO39-5/2y,zH2O (I), исходя из гетерополианиона структуры Кеггина, содержащего вольфрам, полученного на этапе 1), путем замещения катионов Ba2+ катионами Ni2+ в результате ионного обмена на катионообменных смолах, причем указанные катионообменные смолы предварительно подвергают обмену с катионами Ni2+.

Согласно одному предпочтительному варианту осуществления способа получения, полученный на этапе 1) гетерополианион структуры Кеггина, содержащий вольфрам, является гетерополианионом формулы BaxAW11O39,zH2O, а никелевая соль гетерополианиона структуры Кеггина, содержащего вольфрам, есть соединение формулы NixAW11O39,zH2O.

Согласно одному предпочтительному варианту осуществления способа получения, полученный на этапе 1) гетерополианион структуры Кеггина, содержащий вольфрам, является гетерополианионом формулы Bax+1AW9O34,zH2O, а никелевая соль гетерополианиона структуры Кеггина, содержащего вольфрама, есть соединение формулы Nix+1AW9O34,zH2O.

Согласно этапу 1) способа получения указанного гетерополисоединения по изобретению, гетерополифольфрамовые кислоты HmAW12O40, определенные выше, предпочтительно мгновенно растворяются при контакте с водой.

Введение гидроксида бария - основного соединения, благоприятно делает раствор менее кислым, и октаэдры вольфрама в исходных гетерополифольфрамовых кислотах деконденсируются, образуя соединения AW11O39 2x- или AW9O34 2(x+1)-, в которых, соответственно, A означает фосфор, когда исходной гетерополифольфрамовой кислотой является H3PW12O40, A означает кремний, когда исходной гетерополифольфрамовой кислотой является H4SiW12O40, и в котором A означает бор, когда исходной гетерополифольфрамовой кислотой является H5BW12O40. Тогда гетерополианионные структуры благоприятно окружены ионами Ba2+, чтобы компенсировать отрицательный заряд. Соединения формулы (I') благоприятно выпадают в осадок мгновенно или сразу после концентрирования раствора. Затем раствор предпочтительно фильтруют, и соединения формулы (I') предпочтительно выделяют.

Согласно этапу 2) способа получения указанного гетерополисоединения по изобретению, речь идет о замене всех катионов Ba2+ на катионы Ni2+, чтобы получить соединение формулы (I) из соединения (I'). Соединения формулы (I') благоприятно снова переводят в раствор при желаемой концентрации.

Ионный обмен на втором этапе 2 является процессом, благодаря которому ионы Ba2+ в положении противоиона в соединениях формул (I') и (II') в растворе благоприятно удаляются из указанного раствора в результате адсорбции на ионообменной смоле, чтобы заменить их на эквивалентное количество других ионов с таким же зарядом, выделяемых указанной смолой, здесь: катионы Ni2+. Ионы с противоположными зарядами, здесь: анионы формулы AW11O39 2x- или AW9O34 2(x+1)- (где A есть фосфор, кремний или бор), не затрагиваются, и указанные лакунарные анионные структуры типа Кеггина полностью сохраняются.

Для ускорения обмена ионообменные смолы благоприятно являются тонкодисперсными, чтобы иметь максимальную поверхность контакта с раствором; таким образом, используются ионообменные смолы с очень мелкими зернами.

Предпочтительно, используемые катионообменные смолы представляют собой кислые катионообменные смолы, функциональными группами которых благоприятно являются анионы типа сульфоната -SO3 -, карбоксилата -CO2 -, аминодиацетата -N(CH2CO2)2 -, фосфоната -PO3 2- или фосфината >PO2 -, и т.д.

Предпочтительно используются сильно кислые сульфоновые ионообменные смолы. В таком случае смолы благоприятно находятся в виде сульфоната полистирола, сшитого дивинилбензолом. Эти смолы выбираются предпочтительно за их разницу сродства между разными катионами, причем сродства расположены в таком порядке: H+<Na+<Ni2+<Ba2+. Вообще говоря, отмечалось, что когда хотят увеличить разницу сродства между несколькими ионами для одного и того же типа смол, необходимо повысить степень сшивки смолы.

Согласно этапу 2) указанного способа получения, указанные катионообменные смолы сначала подвергают обмену с катионами Ni2+.

Действительно, на покупной смоле, обычно поставляемой в протонированной форме (H+) или в форме Na+, необходимо провести обмен на ионы Ni2+, вводимые с помощью концентрированного раствора соли. Обычно сродство к катиону естественно повышается с ростом его заряда, и, таким образом, смола имеет следующий порядок сродства: H+<Ni2+ и Na+<Ni2+. Таким образом, указанный выше обмен облегчается. Этап 2 (обмен ионов Ba2+ в соединениях формулы (I') и (II')) в действительности проводится только тогда, когда в смоле полностью прошел обмен на ионы Ni2+.

Первая реакция обмена, которая даст смолу для реакции на этапе 2, благоприятно описывается уравнением:

2R-Na++Ni2+<->(R-)2Ni2++2Na+,

в которой R- означает например, сульфонатный центр SO3 -.

Таким образом, реакция обмена, которая осуществляется в ходе второго этапа, благоприятно записывается в виде:

(R-)2Ni2++Ba2+<->(R-)2Ba2++Ni2+

где R- означает, например, сульфонатный центр SO3 -.

Раствор на выходе из ионообменной смолы затем можно с выгодой использовать для прямой пропитки по меньшей мере одной подложки, образованной из по меньшей мере одной кислой пористой минеральной матрицы, или, факультативно, может предпочтительно выпариваться, чтобы сгустить раствор.

Нанесенные катализаторы согласно изобретению могут затем быть приготовлены любыми способами, известными специалисту, так как основные характеристики относительно положения никеля и степени конденсации октаэдров вольфрама в катализаторе в сухом состоянии получены.

Согласно изобретению, нанесенные катализаторы по настоящему изобретению готовятся в два этапа. Первый этап состоит в получении соли, соответствующей гетерополианиону, отвечающему формуле (I), состоящему, согласно способу получения указанного, определенного выше, гетерополисоединения, состоящего из никелевой соли лакунарных гетерополианионов типа Кеггина, содержащей в своей структуре вольфрам, а второй этап состоит в пропитке подложки.

Введение гетерополианиона в подложку, чтобы получить нанесенный катализатор, благоприятно может производиться классическим способом любым методом, известным специалисту, до, во время или после формования подложки. Предпочтительно, гетерополианион вводят в формованную подложку хорошо известным методом сухой пропитки, в котором a) подложку, например, покупной алюмосиликат, благоприятно пропитывают водным раствором, содержащим необходимое количество гетерополианионов и, возможно, молибден и/или вольфрам, введенный в другой форме, и, возможно, другой элемент группы VIII, введенный в другой форме, b) влажное твердое вещество благоприятно оставляют выдерживаться во влажной атмосфере при температуре от 10 до 80°C, c) твердое вещество, полученное на этапе b), предпочтительно сушат при пониженном или не пониженном давлении и при температуре от 50 до 300°C, и d) твердое вещество, полученное на этапе c), обжигают при температуре от 300 до 1000°C, более точно от 300 до 550°C, в течение 1-24 часов, предпочтительно в течение 2-6 часов, в окислительной (например, воздух или кислород), нейтральной (например, азот или аргон) или восстановительной (например, водород) атмосфере.

Чтобы повысить содержание никеля и вольфрама в конечном катализаторе, можно провести несколько пропиток. В этом возможном варианте катализатор, предварительно пропитанный первый раз, затем предпочтительно сушат в таких же условиях, какие описаны выше и, дополнительно, обжигают в тех же условиях, как описано выше. Затем его преимущественно пропитывают второй раз водным раствором, содержащим гетерополианионы формулы (I). Пропитки можно повторить столько раз, сколько требуется.

Катализаторы согласно изобретению благоприятно могут быть произведены и применяться в виде порошка, уплотненного, измельченного просеянного порошка, лепешек, гранул, таблеток, колец, дроби, колес, сфер или экструдатов, предпочтительно в виде уплотненного, измельченного просеянного порошка, сфер или экструдатов. Однако, выгодно, чтобы катализатор находится в виде экструдатов с диаметром от 0,5 до 5 мм, в частности, от 0,7 до 2,5 мм. Формы являются цилиндрическими (которые могут быть полыми или нет), скрученными цилиндрическими, многодольчатыми (например 2, 3, 4 или 5 лепестков) кольцевыми. Предпочтительно применяется цилиндрическая форма, но могут использоваться и любые другие формы.

Объектом настоящего изобретения является также применение указанного катализатора, содержащего указанное гетерополисоединение в процессе гидрокрекинга, гидроконверсии и/или гидроочистки.

Катализаторы, применяющиеся в области гидрокрекинга, являются бифункциональными катализаторами, сочетающими кислотную функцию (вносимую подложкой) и гидрирующую-дегидрирующую функцию (обеспечиваемую сульфидами металлов). Кислотная функция участвует в реакциях изомеризации и крекинга, тогда как гидрирующая-дегидрирующая функция будет участвовать в реакциях собственно гидроочистки, то есть HDN, HDS и HDA (гидродеароматизация).

Любая реакция гидрокрекинга начинается с этапа, запускающего реакцию гидрирования или реакцию дегидрирования, в которой участвует металлический гидрирующей-дегидрирующей центр.

Так, первый этап крекинга парафина начинается с образования олефина из парафина через реакцию дегидрирования.

Первый этап крекинга ароматического ядра начинается с гидрирования ароматического цикла, так как бензольное ядро труднее крекировать, чем такое же гидрированное ядро.

Гидрокрекинг вакуумных дистиллятов (DSV) является ключевым способом, избирательно приводящим к средним дистиллятам (газойль и керосин) отличного качества. Селективность катализатора будет определяться выбором баланса между силой и числом кислотных центров и качеством гидрирующей функции. Так, слабая крекирующая функция с сильной гидрирующей функцией позволит избежать избыточного крекинга и позволит иметь более высокую селективность по средним дистиллятам. Для сравнения, сильная крекирующая функция со слабой гидрирующей функцией будет способствовать избыточному крекингу и образованию легких фракций и даже газов.

Наконец, качество фракции средних дистиллятов сильно зависит от гидрирующей-дегидрирующей функции и ее способности гидрировать ароматические циклы и повышать отношение H/C. Точка появления копоти у керосинов (PF>25 мм) обусловлена, в частности, ограниченным содержанием ароматики, не превышающим 20%. Цетановое число газойля (IC≥51) также обусловлено низким содержанием ароматики, иначе не достигается соответствие техническим требованиям.

Именно по всем этим причинам, относящимся к идее катализатора, эксперт будет стараться получить как можно более сильную гидрирующую-дегидрирующую функцию.

Способы обработки углеводородного сырья согласно изобретению

Катализаторы согласно изобретению с выгодой применяются для обработки углеводородных фракций, обычно в присутствии водорода, при температуре выше 200°C, под давлением выше 1 МПа, причем объемная скорость составляет от 0,1 до 20 ч-1, а количество вводимого водорода таково, чтобы объемное отношение литры водорода/литры углеводородов составляло от 80 до 5000 л/л.

Катализаторы согласно изобретению с выгодой применяются для гидрокрекинга и/или гидроконверсии углеводородных фракций.

Катализаторы согласно изобретению могут применяться для гидроочистки углеводородного сырья, самостоятельно или перед процессом гидрокрекинга/гидроконверсии.

Сульфирование катализаторов

До ввода сырья катализаторы согласно изобретению, либо в сухом состоянии, либо в обожженном состоянии предпочтительно подвергают сульфированию, чтобы получить катализаторы сульфидного типа, причем сульфирование позволяет преобразовать по меньшей мере часть металлических компонентов в сульфиды перед их приведением в контакт с обрабатываемым сырьем. Эта активирующая обработка сульфированием хорошо известна специалисту и может быть осуществлена любым способом, уже описанным в литературе, либо in-situ, то есть в реакторе, либо ex-situ. Источником серы благоприятно может быть элементарная сера, сульфид углерода, сероводород, серосодержащие углеводороды, такие, как диметилсульфид, диметилдисульфид, меркаптаны, соединения тиофена, тиолы, полисульфиды, такие, например, как дитрет-нонилполисульфид, или TPS-37 от компании ATOFINA, богатые серой нефтяные погоны, такие, как бензин, керосин, газойль, самостоятельно или в смеси с одним из указанных выше сернистых соединений. Предпочтительным источником серы является сероводород или серосодержащие углеводороды, такие, как диметилдисульфид. Один классический способ сульфирования, хорошо известный специалисту, состоит в нагреве в присутствии сероводорода (чистого или, например, в потоке смеси водород/сероводород) до температуры, составляющей от 150 до 800°C, предпочтительно от 250 до 600°C, обычно в реакционной зоне с проницаемым слоем.

Сырье

Описанными выше способами согласно изобретению могут быть с выгодой обработаны очень разные виды сырья, обычно сырье содержит по меньшей мере 20 об.%, часто по меньшей мере 80 об.% соединений, кипящих выше 340°C.

Сырье благоприятно может представлять собой LCO (Light Cycle Oil - легкие газойли, полученные на установке каталитического крекинга), атмосферные дистилляты, вакуумные дистилляты, например, газойли, полученные в результате прямой перегонки нефти или полученные на установках конверсии, таких, как FCC, установка для коксования или снижения вязкости, а также сырье, поступающее с установок экстракции ароматики из базовых смазочных масел, или полученное при депарафинизации в растворителе базовых смазочных масел, или же дистилляты, полученные в процессах десульфирования или гидроконверсии, в неподвижном слое или в кипящем слое, RAT (остатков с атмосферной перегонки), и/или RSV (остатков вакуумной перегонки), и/или деасфальтированных масел, или же сырье может представлять собой деасфальтированное масло, предпочтительно сырье может состоять из парафинов, образованных в процессе Фишера-Тропша, или же состоять из растительных масел, а также быть любой смесью названных выше видов сырья. Этот список не является ограничительным. Вообще говоря, сырье имеет точку кипения T5 выше 340°C, еще лучше выше 370°C, то есть 95% соединений, находящихся в сырье, имеет точку кипения выше 340°C, еще лучше выше 370°C.

Содержание азота в сырье, обработанном способами согласно изобретению, обычно выше 500 ч/млн, предпочтительно составляет от 500 до 10000 в.ч./млн, более предпочтительно от 700 до 4000 в.ч./млн и еще более предпочтительно от 1000 и 4000 в.ч./млн. Содержание серы в сырье, обработанном способами согласно изобретению, обычно составляет от 0,01 до 5 вес.%, предпочтительно от 0,2 до 4%, еще более предпочтительно от 0,5 до 3%.

Сырье в известных случаях может предпочтительно содержать металлы. Суммарное содержание никеля и ванадия в сырье, обработанном способами согласно изобретению, предпочтительно ниже 1 в.ч./млн.

Содержание асфальтенов обычно ниже 3000 ч/млн, предпочтительно ниже 1000 ч/млн, еще более предпочтительно ниже 200 ч/млн.

Защитные слои

В случае, когда сырье содержит соединения типа смол и/или асфальтенов, выгодно сначала пропустить сырье через слой катализатора или адсорбента, отличный от катализатора гидрокрекинга или гидроочистки.

Катализаторы или защитные слои, применяющиеся согласно изобретению, имеют форму сфер или экструдатов. Однако, выгодно, чтобы катализатор находится в виде экструдатов с диаметром от 0,5 до 5 мм, в частности, от 0,7 до 2,5 мм. Формы являются цилиндрическими (которые могут быть полыми или нет), скрученными цилиндрическими, многодольчатыми (например, 2, 3, 4 или 5 лепестков), кольцевыми. Предпочтительно применяется цилиндрическая форма, но могут использоваться и любые другие формы.

Чтобы предотвратить присутствие загрязняющих примесей или ядов в сырье, защитные катализаторы могут, в другом предпочтительном варианте осуществления, иметь особые геометрические формы, чтобы усилить их долю пустот. Доля пустот в этих катализаторах составляет от 0,2 до 0,75. Их наружный диаметр может варьироваться от 1 до 35 мм. Из возможных частных форм в этом списке, не являющемся ограничительным: полые цилиндры, полые кольца, кольца Рашига, зазубренные полые цилиндры, заершенные полые цилиндры, колесики с пятичленной насечкой, цилиндры с несколькими отверстиями и т.д.

Эти катализаторы могут быть пропитанными или не пропитанными активной фазой. Предпочтительно, катализаторы пропитаны гидрирующей-дегидрирующей фазой. Очень предпочтительно, используется фаза CoMo или NiMo.

Эти катализаторы могут обладать макропористостью. Защитные слои могут быть приобретены у фирмы Norton-Saint-Gobain, например, защитные слои MacroTrap®. Защитные слои могут быть приобретены у фирмы Axens среди семейства ACT: ACT077, ACT935, ACT961 или HMC841, HMC845, HMC941 или HMC945.

Может оказаться особенно выгодным укладывать эти катализаторы в по меньшей мере два разных слоя переменной высоты. Катализаторы, имеющие наиболее высокую долю пустот, предпочтительно используются в первом или первых слоях катализатора у входа каталитического реактора.

Может также оказаться выгодным использовать по меньшей мере два разных реактора для этих катализаторов.

Предпочтительными защитными слоями согласно изобретению являются HMC и ΑCT961.

Рабочие условия

Рабочие условия, такие, как температура, давление, степень рециркуляции водорода, объемная часовая скорость, могут меняться в зависимости от природы сырья, качества желаемых продуктов и установок, которыми располагают нефтепереработчики. Катализатор гидрокрекинга/гидроконверсия или гидроочистки благоприятно обычно приводят в контакт, в присутствии водорода, с описанным выше сырьем, при температуре выше 200°C, часто составляющей от 250 до 480°C, благоприятно от 320 до 450°C, предпочтительно от 330 до 435°C, под давлением выше 1 МПа, часто составляющим от 2 до 25 МПа, предпочтительно от 3 до 20 МПа, причем объемная скорость составляет от 0,1 до 20 ч-1, предпочтительно от 0,1 до 6 ч-1, предпочтительно 0,2-3 ч-1, и количество вводимого водорода таково, чтобы объемное отношение литры водорода/литры углеводорода составляло от 80 до 5000 л/л, чаще всего от 100 до 2000 л/л.

Эти рабочие условия, используемые в способах согласно изобретению, обычно позволяют достичь за один проход конверсии в продукты с точками кипения ниже 340°C, лучше, ниже 370°C, выше 15%, еще более предпочтительно составляющей от 20 до 95%.

Варианты осуществления

Процессы гидрокрекинга и/или гидроконверсии, в которых применяются катализаторы согласно изобретению, охватывают диапазоны давления и конверсии, варьирующиеся от условий мягкого гидрокрекинга до гидрокрекинга высокого давления. Под мягким гидрокрекингом понимается гидрокрекинг, приводящий к умеренным конверсиям, обычно ниже 40%, и работающий при низком давлении, обычно от 2 МПа до 6 МПа.

Катализатор по настоящему изобретению благоприятно может применяться самостоятельно, в одном или нескольких каталитических слоях с неподвижным слоем, в одном или нескольких реакторах, в схеме гидрокрекинга, называемой одностадийной, с или без рециркуляции жидкой неконвертированной фракции, возможно в сочетании с катализатором гидроочистки, находящимся по схеме до катализатора по настоящему изобретению.

Катализатор по настоящему изобретению успешно может применяться самостоятельно, в одном или нескольких реакторах с кипящим слоем, в схеме гидрокрекинга, называемой одностадийной, с или без рециркуляции жидкой непрореагировавшей фракции, и возможно в сочетании с катализатором гидроочистки, находящимся в реакторе с неподвижным слоем или с кипящим слоем до катализатора по настоящему изобретению.

Кипящий слой работает с извлечением отработанного катализатора и ежедневным добавлением нового катализатора, чтобы сохранить стабильной активность катализатора.

В схеме гидрокрекинга, называемой двухстадийной, с промежуточным разделением между двумя реакционными зонами на заданном этапе, катализатор по настоящему изобретению может применяться в одном или в двух реакторах в сочетании или нет с катализатором гидроочистки, расположенным до катализатора по настоящему изобретению.

Одностадийный способ

Гидрокрекинг, называемой одностадийным, обычно включает в первую очередь глубокую гидроочистку, целью которой является осуществить глубокое гидродеазотирование и десульфирование сырья перед тем, как провести его на катализатор собственно гидрокрекинга, в частности, в случае, когда он содержит цеолит. Эта глубокая гидроочистка сырья вызывает лишь ограниченную конверсию сырья в более легкие фракции, которая остается недостаточной и поэтому должна быть завершена на более активном катализаторе гидрокрекинга. Однако, следует отметить, что между этими двумя типами катализатора не проводится никакого разделения. Весь поток, выходящий из реактора, вводится на катализатор собственно гидрокрекинга, и только после этого осуществляется разделение образованных продуктов. Эта версия гидрокрекинга, называемая также "Once Through" (за одно прохождение), имеет вариант, который предполагает возврат непрореагировавшей фракции в реактор для более глубокой конверсии сырья.

Одностадийный способ с неподвижным слоем

Для катализаторов с низким содержанием оксида кремния, весовые содержания оксида кремния в подложке, входящей в состав катализатора, составляют от 5 до 30%, предпочтительно от 5 до 20%.

Для катализаторов с высоким содержанием оксида кремния весовые содержания оксида кремния в подложке, входящей в состав катализатора, составляют от 20 до 80%, предпочтительно от 30 до 60%.

В случае, когда катализатор по настоящему изобретению используется до цеолитного катализатора гидрокрекинга, например, на основе цеолита Y, благоприятно использовать катализатор, имеющий низкое весовое содержание оксида кремния, какое определено выше. Может быть также благоприятным использовать его в сочетании с катализатором гидроочистки, причем последний расположен до катализатора по настоящему изобретению.

Когда катализатор по настоящему изобретению благоприятно используется до катализатора гидрокрекинга на основе алюмосиликата или на основе цеолита, в том же реакторе в разных каталитических слоях или в разных реакторах, конверсия обычно (или предпочтительно) ниже 50 вес.%, предпочтительно ниже 40%.

Катализатор согласно изобретению благоприятно может применяться до или после цеолитного катализатора. После цеолитного катализатора он позволяет крекировать полиароматические углеводороды, какие описаны, в частности, в работе "Hydrocracking, Science and Technology" автор J.Scherzer, Editions M.Dekker Incorporated, 1996.

Одностадийный способ с кипящим слоем

Катализатор согласно изобретению благоприятно может использоваться один в одном или нескольких реакторах.

В рамках такого способа можно с выгодой использовать несколько последовательных реакторов, причем реактор или реакторы с кипящим слоем, содержащие катализатор согласно изобретению, предшествуют одному или нескольким реакторам, содержащим по меньшей мере один катализатор гидроочистки в неподвижном слое или в кипящем слое.

Когда катализатор по настоящему изобретению используется после катализатора гидроочистки, конверсия фракции сырья, полученная на этом катализаторе гидроочистки, обычно (или предпочтительно) ниже 30 вес.%, предпочтительно ниже 25%.

Одностадийный способ с неподвижным слоем и с промежуточным разделением

Катализатор по настоящему изобретению может также применяться в процессе гидрокрекинга, называемом одностадийным, содержащим зону гидроочистки, зону, позволяющую частично удалить аммиак, например, путем мгновенного нагрева, и зону, содержащую катализатор гидрокрекинга. Этот способ гидрокрекинга углеводородного сырья в один этап для получения средних дистиллятов и в известных случаях базовых масел, содержит по меньшей мере одну первую реакционную зону, включающую гидроочистку, и по меньшей мере одну вторую реакционную зону, в которой происходит гидрокрекинг по меньшей мере части потока, выходящего из первой реакционной зоны. Этот способ содержит также неполное выделение аммиака из потока, выходящего с первой зоны. Это разделение благоприятно проводится посредством промежуточного мгновенного нагрева. Гидрокрекинг, проводимый во второй реакционной зоне, осуществляется в присутствии аммиака в количестве ниже количества, имеющегося в сырье, предпочтительно ниже 1500 в.ч./млн, более предпочтительно ниже 1000 в.ч./млн и еще более предпочтительно ниже 800 в.ч./млн азота. Катализатор по настоящему изобретению предпочтительно используется в реакционной зоне гидрокрекинга в сочетании или нет с катализатором гидроочистки, находящимся до катализатора по настоящему изобретению. Катализатор согласно изобретению может использоваться до или после цеолитного катализатора. После цеолитного катализатора он позволяет, в частности, провести конверсию полиароматических углеводородов или предшественников полиароматических углеводородов.

Катализатор согласно изобретению благоприятно может использоваться в первой реакционной зоне предварительной конвертирующей обработки, один или в сочетании с классическим катализатором гидроочистки, находящимся до катализатора согласно изобретению, в одном или нескольких каталитических слоях, в одном или нескольких реакторах.

Одностадийный способ с предварительной гидроочисткой на катализаторе со слабой кислотностью

Катализатор согласно изобретению благоприятно может использоваться в процессе гидрокрекинга, содержащем:

- первую реакционную зону гидроочистки, в которой сырье приводится в контакт с по меньшей мере одним катализатором гидроочистки, имеющим в стандартном испытании активности степень конверсии циклогексана ниже 10 мас.%,

- вторую реакционную зону гидрокрекинга, в которой по меньшей мере часть потока, выходящего с этапа гидроочистки, приводится в контакт с по меньшей мере одним цеолитным катализатором гидрокрекинга, имеющим в стандартном испытании на активность степень конверсии циклогексана выше 10 мас.%,

причем катализатор согласно изобретению присутствует в по меньшей мере одной из двух реакционных зон.

Доля каталитического объема в катализаторе гидроочистки составляет обычно от 20 до 45% от полного объема катализатора.

Поток, выходящий из первой реакционной зоны, по меньшей мере частично, а предпочтительно полностью вводится во вторую реакционную зону указанного процесса. Промежуточное отделение газов может быть проведено, как описано ранее.

Поток, выходящий из второй реакционной зоны, подвергается разделению, называемому финальным (например, перегонкой при атмосферном давлении, за которой (факультативно) идет вакуумная дистилляция), чтобы отделить газы. Получают по меньшей мере одну остаточную жидкую фракцию, содержащую в основном продукты, точка кипения которых обычно выше 340°C, которую по меньшей мере частично возвращают в процесс согласно изобретению выше второй реакционной зоны, предпочтительно до катализатора гидрокрекинга с низким содержанием алюмосиликата, в целях получения средних дистиллятов.

Конверсия в продукты с точками кипения ниже 340°C или же ниже 370°C составляет по меньшей мере 50 вес.%.

Двухстадийный способ

Двухстадийный гидрокрекинг содержит первый этап, целью которого, как и в одностадийном способе, является осуществить гидроочистку сырья, а также достичь конверсии последнего обычно порядка 40-60%. Поток, выходящий с первого этапа, подвергается затем разделению (перегонка), называемой чаще всего промежуточной перегонкой, цель которой состоит в отделении продуктов конверсии от неконвертированной фракции. На втором этапе двухстадийного процесса гидрокрекинга обрабатывается только фракция сырья, не преобразованного на первом этапе. Это разделение позволяет двухстадийному способу гидрокрекинга быть более селективным по средним дистиллятам (керосин + дизель), чем одностадийный способ. Действительно, промежуточное разделение продуктов конверсии предотвращает их "сверхкрекирование" в нафту и газы на втором этапе на катализаторе гидрокрекинга. Кроме того, следует отметить, что непрореагировавшая фракция сырья, обработанного на втором этапе, имеет обычно очень низкие содержания NH3, а также органических азотсодержащих соединений, обычно менее 20 в.ч./млн, даже менее 10 в.ч./млн.

Эта же конфигурация с неподвижным слоем или с кипящим слоем катализатора может применяться на первом этапе двухстадийной схемы, используется ли катализатор один или в сочетании с классическим катализатором гидроочистки. Катализатор согласно изобретению может применяться до или после цеолитного катализатора. После цеолитного катализатора он позволяет, в частности, осуществить конверсию полиароматических углеводородов или предшественников полиароматических углеводородов.

Примеры

Следующие примеры иллюстрируют изобретение, не ограничивая его объем.

Пример 1: Нанесенный катализатор NiSiW с атомным отношением Ni/W примерно 0,36 и Si/W=0,09 (сравнительный)

Подложку типа промышленного алюмосиликата, синтезированного способом совместного гелеобразования (380 м2/г), совместно пропитывают молибденом и кобальтом сухим способом в водной среде. Солью-предшественником вольфрама является метавольфрамат аммония (NH4)6H2W12O40,4H2O, солью-предшественником никеля является нитрат никеля Ni(NO3)2,6H2O. Предшественник кремния вносится в виде родорсила. Количество никеля подбирается так, чтобы удовлетворялось мольное отношение Ni/W=0,36 атомы/атомы, а количество кремния подбирается так, чтобы удовлетворялось мольное отношение Si/W=0,09 атомы/атомы, причем при этом расчете кремний с подложки, разумеется, не учитывается. После созревания в течение 12 часов экструдаты сушат при 120°C в течение ночи, затем обжигают 2 часа на воздухе при 450°C. В этом несульфированном катализаторе NiW/SiAl содержание оксида вольфрама равно 16,8%, а содержание оксида никеля равно 2,1%, что соответствует фактическому атомному отношению Ni/W=0,39. Этот катализатор А не соответствует изобретению.

Пример 2: Нанесенный катализатор NiWP с атомным отношением Ni/W около 0,32 и атомным отношением P/W=0,09 (сравнительный).

Подложку типа промышленного алюмосиликата, синтезированного способом совместного гелеобразования (380 м2/г), совместно пропитывают молибденом и кобальтом сухим способом в водной среде. Солью-предшественником вольфрама является метавольфрамат аммония (NH4)6H2W12O40,4H2O, солью-предшественником никеля является нитрат никеля Ni(NO3)2,6H2O, предшественником P является H3PO4. Количество никеля подбирается так, чтобы удовлетворялось мольное отношение Ni/W=0,32 атомы/атомы, а количество H3PO4 подбирается так, чтобы удовлетворялось мольное отношение P/W=0,09 атомы/атомы. После созревания в течение 12 часов экструдаты сушат при 120°C в течение ночи, затем обжигают 2 часа на воздухе при 450°C. В этом несульфированном катализаторе NiW/SiAl содержание оксида вольфрама составляет 16,7%, содержание оксида никеля 1,7%, и содержание P2O5 равно 0,5%, что соответствует фактическому отношению Ni/W 0,32 атомы/атомы, и отношению P/W 0,1. Этот катализатор B является характерным для промышленного катализатора и не соответствует изобретению.

Пример 3: Нанесенный катализатор NiSiW с атомным отношением Ni/W примерно 0,36 и Si/W=0,09 (по изобретению)

К раствору 0,1 моль/л кремневольфрамовой кислоты (58,76 г H4SiW12O40 (введено в форме 63,86 г H4SiW12O40,13H2O) в 200 мл воды, pH=0,6), добавляют 4 эквивалента гидроксида бария (13,98 г Ba(OH)2 (введен в виде 25,75 г Ba(OH)2,8H2O), pH=6,25). Осаждается бариевая соль гетерополианиона. Ее собирают и сушат на фритте в потоке воздуха. Масса полученного продукта Ba4SiW11O39 составляет 55,92 г, то есть выход равен 85%. 55,92 г продукта Ba4SiW11O39 снова растворяют в 170 мл деионизированной воды. Раствор слегка нагревают до 45°C, чтобы растворить бариевую соль гетерополианиона. Концентрация растворенной соли равна в таком случае 0,1 моль/л.

Полученный раствор проводят затем через катионообменную смолу. Раствор добавляют по каплям. Эта смола является сильно кислой коммерческой смолой с однородным гранулометрическим составом около 585 мкм, производства Dowex Marathon C. Скелет образован из стирольного геля, сшитого дивинилбензолом. Функциональными группами являются сульфонатные группы SO3 -. Она продается в форме Na+. До обмена Ba2+ на Ni2+ смолу переводят в форму Ni2+ с помощью насыщенного раствора NiSO4. После того, как смолу привели в форму Ni2+, 92 мл смолы помещают в колонку из нержавеющей стали внутренним диаметром 10 мм. Высота слоя в таком случае равна 450 мм. Эту колонку ставят в сушильный шкаф, нагретый до 45°C, чтобы позволить растворение солей на этапе обмена. 170 мл раствора, нагретого до 45°C, проводится через колонку. После того, как прошли первые 49 миллилитра раствора, соответствующие мертвому объему, собирают 160 мл раствора, содержащего Ni4SiW11O39 в концентрации 0,1 моль/л. Продукт Ba4SiW11O39 присутствует только в следовых количествах. Затем раствор частично выпаривают и концентрируют. Конечная концентрация Ni4SiW11O39 в растворе равна 0,16 моль/л. Этими 100 мл полученного таким образом раствора пропитывают покупную подложку типа алюмосиликата, синтезированную способом совместного гелеобразования (380 м2/г). После созревания в течение 12 часов экструдаты сушат при 120°C в течение ночи, затем обжигают 2 часа на воздухе при 450°C.

В этом несульфированном катализаторе NiW/SiAl содержание оксида вольфрама равно 17,1%, а содержание оксида никеля равно 1,9%, что соответствует фактическому атомному отношению Ni/W=0,36. Этот катализатор T1 соответствует изобретению.

Пример 4: Нанесенный катализатор NiPW с атомным отношением Ni/W около 0,32 и атомным отношением P/W=0,09 (по изобретению)

К раствору 0,1 моль/л фосфоровольфрамовой кислоты (52,7 г H3PW12O40, введено в форме 56,9 г H3PW12O40,13H2O, в 180 мл воды, pH=0,5), добавляют 3,5 эквивалента гидроксида бария (12,52 г Ba(OH)2, введен в виде 23,06 г Ba(OH)2,8H2O, pH=4,96). Осаждается бариевая соль гетерополианиона. Ее собирают и сушат на фритте в потоке воздуха. Масса полученного продукта Ba4SiW11O39 составляет 50,4 г, то есть выход равен 88%. 50,4 г продукта Ba4SiW11O39 снова растворяют в 160 мл деионизированной воды и немного нагревают до 45°C, чтобы растворить бариевую соль гетерополианиона. Концентрация растворенной соли равна тогда 0,1 моль/л.

Полученный раствор пропускают затем через катионообменную смолу. Раствор добавляют по каплям. Эта смола является сильно кислой коммерческой смолой с однородным гранулометрическим распределением около 585 мкм, производства Dowex Marathon C. Скелет образован из стирольного геля, сшитого дивинилбензолом. Функциональными группами являются сульфонатные группы SO3 -. Она продается в форме Na+. До обмена Ba2+ на Ni2+ смолу переводят в форму Ni2+ с помощью насыщенного раствора NiSO4. После того, как смолу привели в форму Ni2+, помещают 75 мл смолы в колонку из нержавеющей стали внутренним диаметром 10 мм. Высота слоя в таком случае равна 369 мм. Эту колонку ставят в сушильный шкаф, нагретый до 45°C, чтобы позволить растворение солей на этапе обмена. 160 мл раствора, нагретого до 45°C, проводится через колонку. После того, как прошли первые 41 миллилитров раствора, соответствующие мертвому объему, собирают 150 мл раствора, содержащего Ni7/2SiW11O39 в концентрации 0,1 моль/л. Продукт Ba7/2PW11O39 присутствует только в следовых количествах. Затем раствор частично выпаривают и концентрируют. Конечная концентрация раствора равна 0,16 моль/л. Этими 100 мл полученного так раствора пропитывают покупную подложку типа алюмосиликата, синтезированную способом совместного гелеобразования (380 м2/г). После созревания в течение 12 часов экструдаты сушат при 120°C в течение ночи, затем обжигают 2 часа на воздухе при 450°C.

В этом несульфированном катализаторе NiW/SiAl содержание оксида вольфрама составляет 16,9%, содержание оксида никеля 1,8% и содержание P2O5 равно 0,5%, что соответствует фактическому отношению Ni/W 0,32 атом/атом и отношению P/W 0,1. Этот катализатор T2 соответствует изобретению.

Пример 5: Анализ пропиточных растворов и катализаторов в сухом состоянии для примеров, соответствующих изобретению

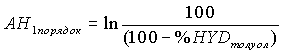

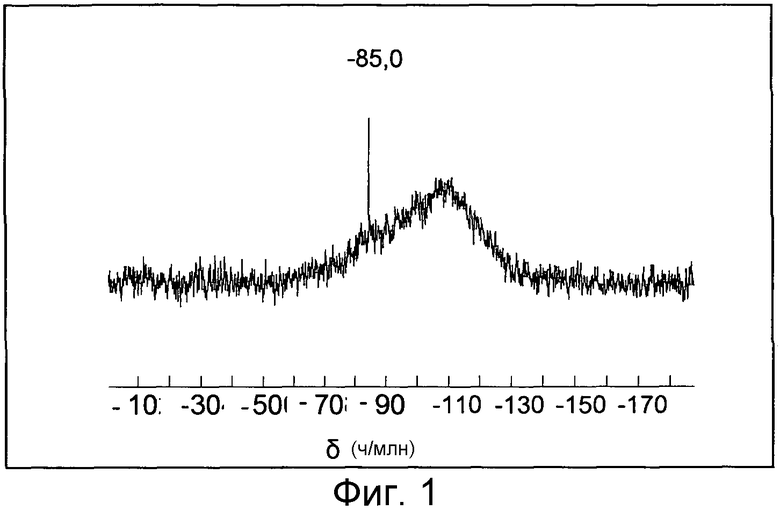

Пропиточные растворы, содержащие соответственно Ni4SiW11O39 и Ni7/2PW11O39, полученные в примерах 3 и 4, были проанализированы методом 29Si-ЯМР для примера 3 и методом 31P-ЯМР в случае примера 4. Спектры представлены соответственно на фигурах 1 и 2.

Фигура 1 показывает спектр 29Si-ЯМР раствора, содержащего Ni4SiW11O39.

Фигура 2 показывает спектр 31P-ЯМР раствора, содержащего Ni7/2PW11O39.

В обоих случаях было установлено отсутствие какого-либо сигнала в диапазоне между 300 и 600 м.д., который был бы признаком того, что получены вещества, для которых Ni находится в положении замещения атома W. С другой стороны, если бы Ni находился в структуре, сигналов, обнаруженных на -85,0 м.д. в спектре 29Si-ЯМР и на -11,48 м.д. в спектре 31P-ЯМР, не существовало бы.

Наконец, катализаторы, полученные в примерах 3 и 4, были охарактеризованы в сухом состоянии методом спектроскопии комбинационного рассеяния. В таблице 1 приведены основные полосы и характеристики концевых связей W-O гетерополианионов. Эти полосы с волновым числом ниже 1000 см-1 характерны для лакунарных гетерополисоединений. Волновые числа кремневольфрамовой кислоты (H4SiW12O40, HPC структуры Кеггина) и фосфорновольфрамовой кислоты (H3PW12O40, HPC структуры Кеггина), лежащих в основе никелевых солей лакунарного HPA структуры Кеггина на основе W из примеров 3 и 4, равны соответственно 1011 см-1 и 1000 см-1.

Основные полосы, идентифицированные спектроскопией комбинационного рассеяния, у катализаторов, полученных в примерах 3 и 4, в сухом состоянии

(по изобретению)

(по изобретению)

Пример 6: Испытание на гидрирование толуола (модельная ароматическая молекула) в присутствии анилина

Испытание на гидрирование толуола в присутствии анилина имеет целью оценку гидрирующей активности сульфированных катализаторов, нанесенных или объемных, в присутствии H2S и под давлением водорода. Изомеризация, которая характеризует кислотную функцию катализатора, ингибирована присутствием анилина при низкой температуре и/или присутствием NH3 (образованного в результате разложения анилина) при более высокой температуре. Анилин и/или NH3 будут взаимодействовать по реакции кислота-основание с кислотными центрами подложки. Реакции изомеризации, характеризующие кислотность подложки, в таком случае отсутствуют.

Авторы позаботились о том, чтобы провести сравнение 4 катализаторов на одной и той же установке каталитического испытания, чтобы не искажать сравнений из-за использования других инструментов каталитического испытания, которые могли привести к смещению результатов.

Каталитическое испытание протекает в газовой фазе, в реакторе с проницаемым неподвижным слоем. Испытание разделяется на две разные стадии: сульфирование и каталитическое испытание. Испытание проводится при давлении 60 бар.

Сульфирование:

Катализаторы сульфируются в динамическом режиме in situ в трубчатом реакторе с неподвижным проницаемым слоем в пилотной установке типа Catatest (изготовитель Vinci Technologies), причем среды циркулируют сверху вниз. Измерения гидрирующей активности проводится сразу после сульфирования под давлением без возврата к воздуху, с углеводородным сырьем, которое служило для сульфирования катализаторов. Сырье, подаваемое на сульфирование, является тем же самым, что и в испытании.

Каталитическое испытание:

Испытываемое сырье представляет собой комбинацию диметилдисульфида (DMDS), толуола, циклогексана и анилина. Измеряются стабилизированные каталитические активности равных объемов катализаторов (4 см3) при температуре 350°C.

Рабочие условия в испытании следующие (принимая полное испарение и закон идеального газа):

для полного давления Ptot=60 бар и T=350°C:

PpH2=36,62 бар

PpNH3=0,09 бар

PpH2S=2,16 бар

Ppтолуол=3,75 бар

Ppциклогексан=15,22 бар

VVH=1 л/л/ч

H2/сырье=450

Пробы потока продуктов анализировали методом газовой хроматографии. Конверсию толуола, которая в данных условиях является реакцией первого порядка, выражена через гидрирующую активность (AH). Эта конверсия толуола характеризует гидрирующую функцию катализатора.

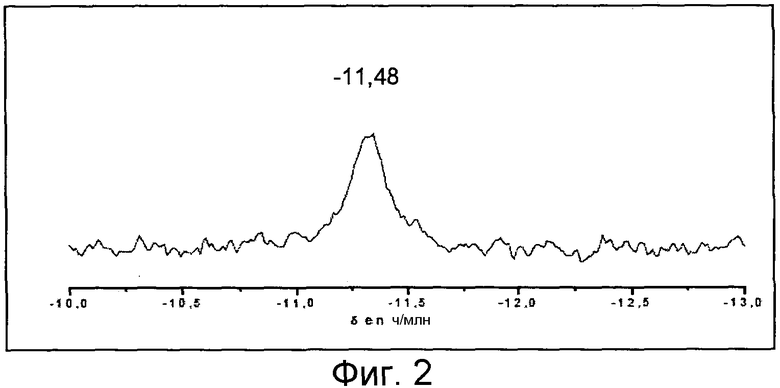

где %HYDтолуол соответствует прореагировавшей фракции толуола.

Каталитические свойства приведены в таблице 2. Они выражены в относительной активности, принимая, что активность катализатора B равна 100.

Относительная гидрирующая активность катализаторов по изобретению. Она выражена в относительно активности, принимая, что активность катализатора B равна 100

в сравнении с В

Таблица 2 показывает существенный выигрыш гидрирующей способности, достигнутый на катализаторах, полученных из гетерополисоединений Ni4SiW11O39 и Ni7/2PW11O39 согласно изобретению (катализаторы T1 и T2, соответственно), по сравнению с катализаторами, которые являются их гомологами по составу, но которые получены классическими путями, не используя никелевые соли лакунарного гетерополианиона структуры Кеггина, содержащего W.

Пример 7: Оценка катализаторов C1, C2, C3, C4 в гидрокрекинге вакуумного дистиллята, предварительно гидроочищенного при высоком давлении

Катализаторы A, B, T1 и T2, получение которых описано в примерах 1, 2, 3, 4, используются в условиях гидрокрекинга вакуумных дистиллятов при повышенных давлениях (14 МПа). Используемое сырье является гидроочищенным сырьем. Моделируется схема, где катализатор гидроочистки находится в ряду с катализаторами A, B, T1 и T2.

Основные характеристики предварительно гидроочищенного сырья приведены в таблице 3.

Характеристики гидроочищенных вакуумных дистиллятов

Установка для каталитического испытания содержит реактор с неподвижным слоем, с восходящим движением сырья ("up-flow"). В реактор вводится 40 мл катализатора согласно изобретению (A, B, T1, T2). Катализатор перед реакцией подвергается in-situ этапу сульфирования. Катализатор сульфируют при 14 МПа, 350°C посредством газойля прямой перегонки, в который добавлено 2 вес.% DMDS. После проведения сульфирования описанное выше сырье может быть конвертировано.

Каталитические испытания проводились в следующих условиях:

полное давление: 14 МПа,

расход водорода: 1000 литров газообразного водорода на литр вводимого сырья,

объемная скорость (VVH) равна 0,75 ч-1,

температура: температура, требуемая для достижения на выходе реактора нетто-конверсии 60%. Нетто-конверсия в продукты с точкой кипения ниже 370°C, обозначенная CN-370°C, принята равной:

CN-370°C=[(% 370°C- продукты)-(% 370°C- сырье)]/[100-(% 370°C- сырье)]

где

% 370°C-=содержание по массе соединений, имеющих точки кипения ниже 370°C.

Брутто-селективность по средним дистиллятам (фракция 150-370°C), обозначенная SB DM, принята равной:

SB DM=[(фракция 150-370)продукты)]/[(% 370°C- продукты)].

Каталитические показатели выражаются температурой, необходимой, чтобы достичь 60%-ной чистой конверсии в продукты, имеющие точку кипения ниже 370°C, и брутто-селективностью по средним дистиллятам (фракция 150-370°C). Конверсия и селективность выражены, исходя их результатов имитированной дистилляции.

В следующей таблице 4 приведены температура реакции, необходимая, чтобы получить 60% нетто-конверсию в 370°C-, и брутто-селективность для катализаторов согласно изобретению.

Каталитические результаты по гидрокрекингу при высоком давлении

Таким образом, предыдущие примеры показывают всю выгоду от применения катализатора согласно изобретению (T1, T2) для осуществления гидрокрекинга углеводородного сырья. Действительно, катализаторы согласно изобретению позволяют получить более высокие конверсии сырья без потери селективности по средним дистиллятам. Гидрирующая способность активной фазы, улучшенная благодаря использованию новых структур никелевой соли лакунарного гетерополианиона типа Кеггина, содержащего W, позволяет гидрировать больше ароматических циклов и, таким образом, создать больше крекированных и способных к крекингу молекул, то есть получить более высокую конверсию. Кроме того, при заданной конверсии, так как гидрирующая функция более сильная, образуются меньше сверхкрекированных молекул, меньше бензина и газов, что повышает селективность по средним дистиллятам.

Изобретение предназначено для химической промышленности и может быть использовано в катализаторах процессов гидрокрекинга, гидроконверсии, гидроочистки. Для получения гетерополисоединения, состоящего из никелевой соли лакунарных гетерополианионов типа Кеггина, содержащей вольфрам, к гетерополивольфрамовым кислотам добавляют x+y/2 эквивалентов гидроксида бария. Затем катионы Ba2+ замещают катионами Ni2+ в результате ионного обмена на катионообменных смолах, предварительно подвергнутых обмену с катионами Ni2+. Полученное гетерополисоединение имеет формулу Nix+y/2AW11-yO39-5/2y,zH2O, а в одном из вариантов имеет формулу Nix+1AW9O34,zH2O, где А выбрано из фосфора, кремния и бора, y=0 или 2, x=3,5, если А означает фосфор, x=4, если А означает кремний, x=4,5, и z есть число от 0 до 36. Атомы никеля не замещают атомы вольфрама, а находятся в положении противоиона в структуре указанного соединения. Изобретения обеспечивают высокое отношение Ni/W и выход более 80%. 5 н. и 6 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

1. Гетерополисоединение, состоящее из никелевой соли лакунарного гетерополианиона типа Кеггина, содержащее в своей структуре вольфрам, формулы:

Nix+y/2AW11-yO39-5/2y, zH2O, в которой Ni означает никель, А выбран из фосфора, кремния и бора, W означает вольфрам, О означает кислород, y=0 или 2, x=3,5, если А означает фосфор, x=4, если А означает кремний, x=4,5, если А означает бор, и в дальнейшем x=m/2+2, и z есть число от 0 до 36, и m равно 3, если А означает фосфор, m равно 4, если А означает кремний, и m равно 5, если А означает бор,

причем указанное гетерополисоединение не содержит в своей структуре атом никеля как замещение атома вольфрама, а указанные атомы никеля находятся в положении противоиона в структуре указанного соединения.

2. Гетерополисоединение по п.1, причем указанное гетерополисоединение имеет следующую формулу:

в которой Ni означает никель, А означает группу, выбранную из фосфора, кремния и бора, W означает вольфрам, О означает кислород, х есть число, равное 3,5, если группа А означает фосфор, равное 4, если группа А означает кремний, или равное 4,5, если группа А означает бор, и z есть число от 0 до 36.

3. Гетерополисоединение по п.2, причем указанное гетерополисоединение есть соединение формулы Ni4SiW11O39.

4. Гетерополисоединение, причем указанное гетерополисоединение имеет следующую формулу

в которой Ni означает никель, А означает группу, выбранную из фосфора, кремния и бора, W означает вольфрам, О означает кислород, х есть число, равное 3,5, если группа А означает фосфор, равное 4, если группа А означает кремний, или равное 4,5, если группа А означает бор, и z есть число от 0 до 36.

5. Гетерополисоединение по п.4, причем указанное гетерополисоединение представляет собой соединение формулы Ni5SiW9O34.

6. Катализатор, содержащий указанное гетерополисоединение по одному из пп.1-5, и, возможно, по меньшей мере одну кислую пористую минеральную матрицу.

7. Катализатор по п.6, причем указанный катализатор находится в форме объемного катализатора.

8. Катализатор по п.6, причем указанный катализатор является нанесенным катализатором, причем подложка образована из по меньшей мере одной кислой пористой минеральной матрицы, выбранной из смесей оксидов кремния с оксидами алюминия, кристаллических или некристаллических алюмосиликатов, мезопористых или нет, легированных оксидов алюминия, из группы, состоящей из семейства кристаллических нецеолитных молекулярных сит.

9. Способ получения указанного гетерополисоединения, состоящего из никелевой соли лакунарных гетерополианионов типа Кеггина, содержащей в своей структуре вольфрам, по одному из пп.1-5, включающий следующие этапы:

1) синтез гетерополианиона структуры Кеггина, содержащего вольфрам, формулы:

в которой Ва есть барий, А выбран из фосфора, кремния и бора, W означает вольфрам, О означает кислород, y=0 или 2, х=3,5, если А означает фосфор, 4, если А означает кремний, 4,5, если А означает бор, и в дальнейшем х=m/2+2, и z есть число от 0 до 30,

реакцией гетерополивольфрамовых кислот HmAW12O40, в которых А выбран из фосфора, кремния и бора, Н означает водород, W означает вольфрам, О означает кислород, и m равно 3, если А означает фосфор, m равно 4, если А означает кремний, и m равно 5, если А означает бор, к которым добавляют х+y/2 эквивалентов гидроксида бария (Ва(ОН)2), чтобы образовать соединения формулы:

HmAW12O40+((m/2+2)+y/2)Ba(ОН)2→Ba(m/2+2+y/2)AW11-yO39-5/2y+(y+1)HWO4 -+(y+1)Н++(m+1-y/2)H2O;

2) образование никелевой соли гетерополианиона структуры Кеггина, содержащей вольфрам, формулы

10. Способ по п.9, в котором гетерополианион структуры Кеггина, содержащий вольфрам, полученный согласно этапу 1), представляет собой гетерополианион формулы BaxAW11O39, zH2O, и никелевая соль гетерополианиона структуры Кеггина, содержащая вольфрам, является соединением формулы NixAW11O39, zH2O.

11. Применение катализатора по одному из пп.6-8, содержащего указанное гетерополисоединение, в процессе гидрокрекинга, гидроконверсии и/или гидроочистки.

| ISABEL C.M.S | |||

| SANTOS et al | |||

| Association of Keggin-type anions with cationic meso-substituted porphyrins: synthesis, characterization and oxidative catalytic studies, J | |||

| of Molecular Catalysis, A, 2005, v.231, no.1-2, p.p.35-45 | |||

| ОЛЕОФИЛЬНЫЕ ПРОИЗВОДНЫЕ МОЛИБДЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2049788C1 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ, СОВЕРШАЮЩИЕ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ | 2011 |

|

RU2547380C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Электролит для получения рениевых пленок | 2019 |

|

RU2749778C1 |

| Дополнительное разъемное устройство герметизации верхнего налива нефтепродуктов | 2021 |

|

RU2764211C1 |

Авторы

Даты

2014-03-20—Публикация

2009-07-29—Подача