Изобретение относится к обработке металлов давлением волокнистых композиционных материалов (ВКМ) и служит для производства крупногабаритных одноосно армированных листов.

Известен способ получения крупногабаритных листов из ВКМ ступенчатых прессованием [1], заключающийся в том, что компактирование сборной заготовки осуществляется на гидравлическом прессе между плоскопараллельными плитами. Заготовку нагревают и компактируют по частям за несколько переходов, причем на каждом шаге нагружения компактируют новый участок заготовки. Недостатками способа является низкая производительность и снижение механических и эксплуатационных свойств изделия в зонах перехлеста, которые располагаются между соседними компактируемыми участками и дважды подвергаются силовому воздействию.

Наиболее близким является способ прокатки [2], при котором крупногабаритные армированные листы получают за счет компактирования заготовки между валками. Нагретую заготовку задают в зазор между вращающимися валками и компактируют за один проход с жестко лимитированной величиной абсолютного обжатия. Недостатком способа является нестабильность получения изделий высокого качества, так как при реальной прокатке имеют место отклонения технологических параметров от расчетных значений. В связи с этим при прокатке возможно либо недостаточное, либо избыточное компактирование заготовки. В обоих случаях качество изделий получается низким.

Задачей предлагаемого способа является увеличение выхода годного за счет повышения стабильности процесса.

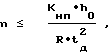

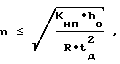

Задача - получение крупногабаритных листов из волокнистых композиционных материалов достигается за счет того, что заготовку собирают, нагревают и компактируют между рабочими валками за один проход. Согласно изобретению, концевой участок заготовки первоначально сжимают рабочими валками, нагретыми до температуры заготовки, с давлением, равным напряжению компактирования волокнистого композиционного материала, после чего валки приводят в движение с угловой скоростью n, равной: ,

,

где

Kнп - коэффициент неплотности заготовки; h0 - начальная толщина заготовки; R - радиус валков прокатного стана; tд - требуемое время деформации.

Компактирование заготовки проводят в изотермических условиях при постоянном давлении валков на заготовку, равном напряжению компактирования ВКМ.

Компактирование заготовки проводят в изотермических условиях за один проход при постоянном давлении валков на заготовку, равном напряжению компактирования ВКМ. Напряжение компактирования ВКМ - это напряжение, необходимое для полного уплотнения сборной заготовки. В теории деформирования ВКМ напряжение, необходимое для компактирования сборной заготовки, характеризуется средним напряжением течения матричной составляющей σ

Изотермические условия деформации предопределяют такой температурно-скоростной режим обработки заготовки, при котором ее температура в процессе компактирования не изменяется и соответствует температуре наибольшей пластичности матричной составляющей ВКМ. В рассматриваемом способе изотермические условия поддерживаются, во-первых, благодаря предварительному нагреву заготовки до оптимальной температуры, во-вторых, за счет нагрева валков до температуры заготовки, что обеспечивает отсутствие захолаживания заготовки в зоне очага деформации, и, в-третьих, за счет малых скоростей деформирования, определяемого временем деформации tд, что позволяет полностью проходить процессу рекристаллизации матричной составляющей. Заготовку компактируют со степенью деформации, равной коэффициенту неплотности заготовки. Коэффициент неплотности заготовки kнп - это величина, равная отношению суммарного объема неплотностей заготовки к самому объему заготовки [3-5]. На верхний валок прикладывают усилие прижима, обеспечивающее деформацию заготовки под давлением, равным напряжению компактирования ВКМ. Угловая скорость вращения валков рассчитывается таким образом, чтобы обеспечить образование прочного соединения компонентов за один проход. Сохранение целостности волокон обеспечивают изотермическими условиями компактирования и ограничением степени деформации ВКМ величиной, равной коэффициенту неплотности заготовки.

Пример. На лабораторной установке с радиусом валков 300 мм в изотермических условиях деформации получена партия листов из боралюминия толщиной 1,0 мм. Сборную заготовку предварительно нагревали в печи до температуры 480-500oC и размещали в зеве валков, нагретых до такой же температуры. Концевой участок заготовки сжимали невращающимися валками таким образом, что давление инструмента на заготовку в месте минимального расстояния между валками составляло величину, равную 140 МПа (что соответствует напряжению компактирования бороалюминия). После этого валки приводились в движение. Скорость их вращения составляла 0,05 рад/с, давление валков на заготовку было равно 140 МПа. Процесс компактирования обеспечил получение листов с прочным соединением компонентов материала с сохранением сплошности волокон. Механические свойства ВКМ соответствовали расчетным значениям. Проведены дополнительные исследования влияния величины давления валков на заготовку и скорости вращения валков на качество получаемых листов. Компактирование заготовки при давлении валков на заготовку, равном 100 МПа, при прочих равных условиях не обеспечило получение компактного материала. Увеличение давления валков на заготовку до 180 МПа позволило получить материал компактного строения, но привело к повышению дробления волокон. Компактирование заготовок при скорости n=0,1 рад/с при прочих равных условиях не обеспечило получение прочного соединения компонентов.

Предложенный способ обеспечивает получение армированных листов компактного строения с прочным соединением компонентов и сохранением целостности и исходной прочности волокон.

Источники:

1. Структура и свойства композиционных материалов, К.И.Портной, С.Е.Салибеков, И.Л.Светлов, В.М.Чубаров. М.: Машиностроение, 1979, с. 128-129.

2. Авт. св. СССР 718245. Способ получения листового материала, армированного непрерывными высокопрочными волокнами. Б.А.Арефьев, В.И.Попов, В.Ф.Мануйлов и др. Открытия и изобретения, N 8, 1980.

3. Композиционные материалы: Справочник/ Под общ. ред. В.В.Васильева, Ю. М.Тарнопольского. М.: Машиностроение, 1990, 512 с.

4. А.И.Колпашников, Б.А.Арефьев, В.Ф.Мануйлов. Деформирование композиционных материалов. М.: Металлургия, 1982, 248 с.

5. В. Ф.Мануйлов, В.И.Смирнов, В.И.Галкин. Расчеты процессов деформации композиционных материалов. М.:, Металлургия, 1992, 208 с.

Изобретение относится к обработке давлением волокнистых композиционных материалов (ВКМ), может применяться в аэрокосмической промышленности и других отраслях машиностроения. Заготовку собирают, нагревают. Е концевой участок первоначально сжимают неподвижными рабочими валками, нагретыми до температуры заготовки. Давление валков равно напряжению компактирования ВКМ. Валки приводят в движение с угловой скоростью n, определяемой в зависимости от коэффициента неплотности заготовки, начальной толщины заготовки, радиуса валков прокатного стана, требуемого времени деформации. Компактирование заготовки проводят в изотермических условиях за один проход при постоянном давлении валков на заготовку, равном напряжению компактирования ВКМ. Заготовку деформируют со степенью деформации, равной коэффициенту неплотности заготовки.

Способ получения крупногабаритных листов из волокнистых композиционных материалов, заключающийся в том, что заготовку собирают, нагревают и компактируют между рабочими валками за один проход, отличающийся тем, что концевой участок заготовки первоначально сжимают рабочими валками, нагретыми до температуры заготовки, с давлением, равным напряжению компактирования волокнистого композиционного материала, после чего валки приводят в движение с угловой скоростью n, равной

где Кн п - коэффициент неплотности заготовки;

h0 - начальная толщина заготовки;

R - радиус валков прокатного стана;

tд - требуемое время деформации,

а компактирование заготовки проводят в изотермических условиях при постоянном давлении валков на заготовку, равном напряжению компактирования волокнистого композиционного материала.

| Портной К.И | |||

| и др | |||

| Структура и свойства композиционных материалов | |||

| - М.: Машиностроение, 1979, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| SU, авторское свидетельство, 718245, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-27—Публикация

1996-12-27—Подача