Изобретение относится к области энергомашиностроения и авиадвигателестроения, где может найти применение при контроле теплового состояния теплонапряженных тонкостенных деталей с пленочным и конвективно-пленочным охлаждением.

Известен способ определения эффективности пленочного охлаждения путем ее оценки по величине адиабатической температуры пленки Tпл, которая может быть найдена на базе экспериментального определения температуры на теплоизолированной поверхности контролируемой детали [1].

Однако при таких экспериментах искажаются параметры потока вдуваемого газа, что значительно снижает достоверность получаемых результатов. Кроме того, замеры проводятся в отдельных точках поверхности детали и не дают достаточно полной информации об эффекте пленочного охлаждения детали. Увеличение числа измеряемых точек связано со значительным ростом трудоемкости испытаний и снижением их достоверности.

Наиболее близким к предлагаемому является способ определения полей температур пленки по авторскому свидетельству [2], заключающийся в следующем: охлаждаемая стенка с отверстиями, помещенная в расплав кристаллизующегося металла, обдувается газом; одновременно происходит подача охлаждающего воздуха через отверстия; стенка извлекается из расплава, толщина корки образовавшегося на ее поверхности металла измеряется; при этом обдув стенки газом осуществляют с температурой, меньшей температуры кристаллизации расплава, а подачу воздуха, сначала с температурой равной, а затем - с температурой меньшей температуры газа; об эффективности охлаждения судят по относительной температуре стенки.

Недостатками этого технического решения являются невысокая точность и значительная трудоемкость контроля. Низкая точность определения в эксперименте температурных полей пленки обусловлена прежде всего отсутствием достаточного подобия тепловых процессов, происходящих при работе детали и при ее испытаниях по указанному авторскому свидетельству.

При работе детали к вдуваемому потоку газа тепло подводится только со стороны горячего газа. При модельных испытаниях тепло к вдуваемому потоку подводится как со стороны расплава металла, так и со стороны горячего газа. В результате такого несоответствия процессов теплообмена в опыте определяется не адиабатическая температура пленки и не средняя ее температура, а лишь некий температурный параметр, который можно использовать для оценки эффективности пленочного охлаждения лишь при сопоставительном контроле деталей по сравнению с эталоном.

Кроме того, для получения этого параметра необходимо трижды испытывать деталь в жидкометаллическом термостате с разными режимами продувок, что значительно увеличивает трудоемкость контроля и делает ее практически сопоставимой с трудоемкостью замера Tпл термопарами.

Также имеет место большой расход жидкометаллического теплоносителя, особенно при контроле крупногабаритных деталей, так как требуется их полное погружение в расплав металла.

Задачей изобретения является повышение точности и снижение трудоемкости контроля.

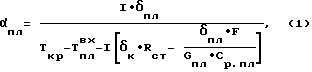

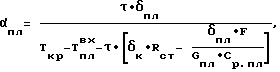

Указанная цель достигается тем, что в предлагаемом способе контроля охлаждаемой стенки с отверстиями происходит обдув газом охлаждаемой стенки с отверстиями, контактирующей с расплавом кристаллизующегося металла, с температурой, меньшей температуры кристаллизации расплава, и одновременном вдуве воздуха в поток газа и измерении местных толщин корки образовавшегося на ее поверхности металла, контакт с расплавом кристаллизующегося металла осуществляют с наружной стороны стенки, температуру вдуваемого воздуха поддерживают выше температуры основного потока газа, но ниже или равной температуре кристаллизации расплава и об эффективности охлаждения судят по коэффициенту теплоотдачи, определяемому по формуле

где  - интенсивность выделения скрытой теплоты кристаллизации металла,

- интенсивность выделения скрытой теплоты кристаллизации металла,  ;

;

L' - объемная теплота кристаллизации металла, Дж/м3;

τ - время затвердения корки металла на поверхности детали, с;

Tкр - температура кристаллизации, K;

T

Gпл - расход вдуваемого газа, кг/с;

Cpпл - удельная теплоемкость вдуваемого газа,  ;

;

F - площадь участка поверхности детали, где определяется αпл , м2;

δк - толщина корки, затвердевшей на поверхности детали, м;

δпл= δк.осн-δк; δк.осн - толщина корки, затвердевшей на поверхности детали без теплового взаимодействия с вдуваемым потоком газа, м;

Rст - термическое сопротивление детали,  .

.

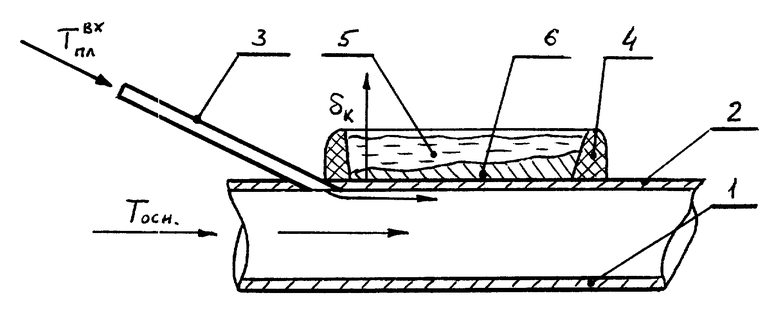

На чертеже изображена схема устройства для реализации предлагаемого способа контроля.

Устройство включает контролируемую стенку с отверстиями 2 детали, которая снабжена патрубком 3 для подвода вдуваемого газа датчиком его температуры (термопарой), фиксирующей параметр T

При проведении испытаний в щелевой канал, продуваемый основным потоком газа с температурой Tосн < Tкр и заданным расходом Gосн, вдувается вспомогательный поток с фиксированной температурой T

Толщина корки замеряется щупом непосредственно в ванне 4 при наличии жидкой фазы расплава или после удаления жидкой фазы путем ее слива из ванны, корка снимается с поверхности детали и измеряется в расчетных сечениях.

Для повышения точности определения αпл проводится дополнительная продувка при одинаковых с первым этапом расходах Gосн и Gпл, при которой T

Для реализации данного способа не предполагается помещать всю деталь в расплав металла, вследствие чего отпадает необходимость (по сравнению со способом по [2]) в дополнительном изготовлении герметичных жаропрочных магистралей подвода и отвода газа, которые как правило являются неразъемными и изготавливаются с применением сварки и высокотемпературной пайки. В данном способе устройство для его осуществления может быть укомплектовано универсальными магистралями подвода и отвода газа многократного использования.

За счет минимализации количества расплава металла, повышения точности и достоверности эксперимента и снятия экспериментальных данных значительно сокращены стоимость и длительность контроля охлаждаемой стенки с отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1987 |

|

SU1492815A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061582C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2117556C1 |

| ЗАГОТОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСРАКЦИЕЙ ВИСЯЩЕЙ КАПЛИ РАСПЛАВА | 1996 |

|

RU2087261C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2125923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

Изобретение может быть использовано в энергомашиностроении и авиадвигателестроении. Способ контроля охлаждаемой стенки с отверстиями заключается в обдуве газом стенки, контактирующей с расплавом кристаллизующегося металла, с температурой, меньшей температуры кристаллизации расплава. Одновременно вдувают воздух в поток газа и измеряют местные толщины корки образовавшегося на ее поверхности металла. Контакт с расплавом кристаллизующегося металла осуществляют с наружной стороны стенки, температуру вдуваемого воздуха поддерживают выше температуры основного потока газа, но ниже или равной температуре кристаллизации расплава и об эффективности охлаждения судят по коэффициенту теплоотдачи, определяемому по формуле, приведенной в тексте описания. Изобретение позволяет повысить точность и снизить трудоемкость контроля. 1 ил.

Способ контроля охлаждаемой стенки с отверстиями, заключающийся в обдуве газом стенки, контатирующей с расплавом кристаллизующегося металла, с температурой меньшей температуры кристаллизации расплава и одновременном вдуве воздуха в поток газа и измерении местных толщин корки образовавшегося на ее поверхности металла, отличающийся тем, что контакт с расплавом кристаллизующегося металла осуществляют с наружной стороны стенки, температуру вдуваемого воздуха поддерживают выше температуры основного потока газа, но ниже или равной температуре кристаллизации расплава и об эффективности охлаждения судят по коэффициенту теплоотдачи, определяемому по формуле

где  - интенсивность выделения скрытой теплоты кристаллизации металла,

- интенсивность выделения скрытой теплоты кристаллизации металла,  ;

;

L' - объемная теплота кристаллизации металла Дж/м3 ;

τ - время затвердевания корки металла на поверхности детали, с;

Ткр - температура кристаллизации металла, K;

Тпл вх - температура вдуваемого газа в месте вдува, K;

Gпл - расход вдуваемого газа, кг/с;

Cр.пл - удельная теплоемкость вдуваемого газа,  ;

;

F - площадь участка поверхности детали, где определяется αпл, м2;

δк - толщина корки, затвердевшей на поверхности детали, м;

δпл= δк.осн-δк ;

δк.осн - толщина корки, затвердевшей на поверхности детали без теплового взаимодействия с вдуваемым потоком газа, м;

Rст - термическое сопротивление детали,  .

.

| Локай В.И | |||

| и др | |||

| Теплоотдача в охлаждаемых деталях газотурбинных двигателей летательных аппаратов | |||

| - М.: Машиностроение, 1985, с.38 - 40 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1492815, F 01 D 5/18, 1995. | |||

Авторы

Даты

1998-08-10—Публикация

1996-11-01—Подача