Изобретение относится к области производства гранулированных материалов и служит для получения гранул различных металлов и сплавов.

Наиболее близким к предлагаемому является способ получения металлических гранул центробежным распылением, реализованный в устройстве по авторскому свидетельству [1], заключающийся в том, что расплав заливают во вращающуюся разливочную емкость-разбрызгиватель с делительными отверстиями в боковой стенке, разделяют расплав на мерные капли, осуществляют охлаждение капель жидкостью, в которой и происходит процесс кристаллизации гранул.

Основным недостатком указанного способа является ограниченность скоростей кристаллизации капель расплава, недостаточные механические свойства гранул, что в конечном итоге приводит к заниженным механическим свойствам получаемого материала.

Известно, что при кристаллизации капель расплава в охлаждающей жидкости, в частности в воде, вокруг этой частицы образуется так называемая "паровая рубашка", которая возникает за счет испарения близлежащих слоев жидкости, нагреваемых в процессе теплоотдачи до температуры парообразования. Образующаяся "паровая рубашка" значительно снижает интенсивность отвода тепла от охлаждаемой частицы. Во всех ранее предложенных способах наблюдалось образование "паровой рубашки" вокруг кристаллизуемых частиц.

Задачей данного изобретения является улучшение структуры и свойств гранул и, как следствие, улучшение механических свойств полуфабрикатов и изделий, получаемых из гранулированных материалов, которое достигается за счет увеличения скорости кристаллизации капель расплава путем сбива "паровой рубашки" и постоянного охлаждения капель в среде охлаждающей жидкости.

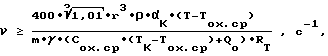

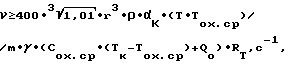

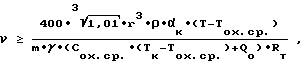

Решение указанной задачи достигается за счет того, что способ получения металлических гранул осуществляют центрифугированием расплава, для чего расплав заливают в разливочную емкость, придают ему вращательное движение с последующим разделением на мерные капли и охлаждением, а вращательное движение согласно изобретению осуществляют с частотой вращения определяемой по формуле

где

r - радиус капли, м;

αK - коэффициент теплоотдачи капли охлаждающей среде, Вт/м2•K;

ρ - плотность расплава металла, кг/м3;

Tох.ср - температура охлаждающей среды, К;

T - температура кристаллизуемой капли, К;

m - масса капли металла, кг;

γ - объемная масса паровой среды, кг/м3;

Cох.ср - удельная теплоемкость охлаждающей среды, Дж/кг•К;

TК - температура парообразования охлаждающей среды, К;

Qо - удельная теплота парообразования охлаждающей среды, Дж/кг;

RТ - радиус внешней стенки разливочной емкости, м.

Сущность способа заключается в следующем. Металл или компоненты сплава расплавляют, заливают во вращающуюся разливочную емкость - разбрызгиватель, которая имеет делительные отверстия в боковой стенке, при помощи которых происходит разделение расплава на капли, осуществляют кристаллизацию капель в охлаждающей среде, залитой в металлоприемник. Капли расплава, двигаясь в охлаждающей среде, интенсивно отдают тепло и кристаллизуются в гранулы.

В связи с тем, что предусматривается вращательное движение разливочной емкости - разбрызгивателя и расплава с частотой вращения не ниже, определяемой по вышеуказанной формуле, то происходит сбив, возникающей в процессе движения капли в охлаждающей среде, паровой оболочки.

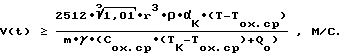

При этом скорость движения гранул в охлаждающей среде определяется по формуле

Данный способ получения металлических гранул позволяет значительно увеличить интенсивность охлаждения кристаллизуемой капли за счет сбива "паровой рубашки", возникающей вследствие испарения близлежащих к грануле слоев охлаждающей жидкости, что достигается значительным увеличением скорости движения частицы и смещением его мгновенного положения за время, меньшее, чем требуется для образования "паровой рубашки" объемом, равным 1% от объема гранулы и пока еще не оказывающим влияние на интенсивность теплоотвода.

Получается, что гранула вместо движения в прослойке пара двигается в постоянно обновляемых слоях охлаждающей жидкости.

В конечном итоге увеличивается скорость кристаллизации гранулы за счет увеличения интенсивности теплоотвода, ведущая к получению более измельченного внутреннего строения зерна материала и улучшению механических свойств получаемых гранул, что определяет механические свойства конечного полуфабриката или изделия из гранулированного материала. Кроме того, увеличение скорости кристаллизации позволяет получать пересыщенные твердые растворы.

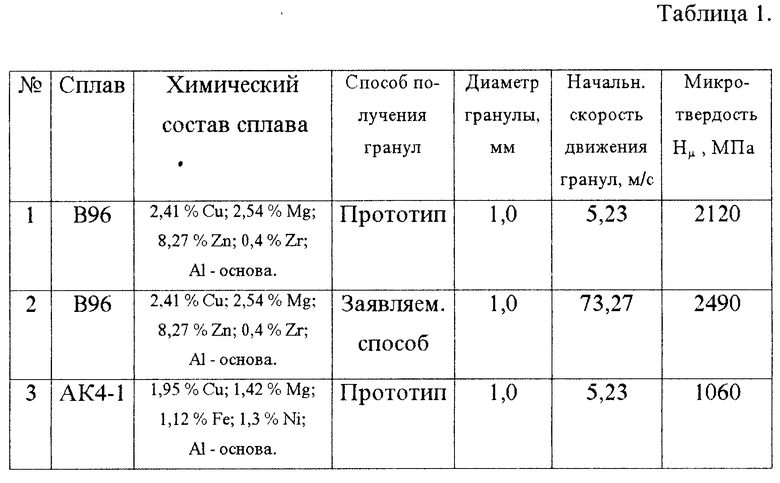

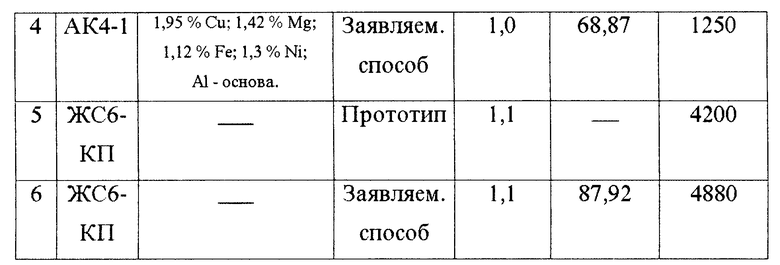

Пример: На специально изготовленной лабораторной установке были получены партии гранул из сплава системы Al-Zn-Mg-Cu, сплава АК4-1, никелевого жаропрочного сплава ЖС6-КП. Частота вращения разливочной емкости - разбрызгивателя рассчитывалась по вышеприведенной формуле. Начальная скорость капли, двигающейся в охлаждающей среде, варьировалась в зависимости от внешнего диаметра используемой разделительной емкости - разбрызгивателя. Охлаждение гранул проводили в воде. Гранулы имели диаметр около 1 мм и однородный гранулометрический состав. Были проведены эксперименты по получению гранул тех же сплавов по способу-прототипу при прочих равных условиях.

Исследования показали более сильное измельчение структуры и значительное увеличение микротвердости гранул, полученных по заявляемому способу, по сравнению с гранулами, полученными по способу-прототипу. В табл.1 приведены значения микротвердости гранул, полученных по заявляемому способу и способу-прототипу.

Таким образом, гранулы, полученные в соответствии с предлагаемым способом, обладают более высокими механическими свойствами по сравнению с гранулами, получаемыми по способу-прототипу. Кроме того, механические свойства полученного последующим прессованием полуфабриката из гранул, изготовленных по заявляемому способу, превышали значения механических свойств прессованных полуфабрикатов, полученных из гранул, изготовленных по способу-прототипу.

Источники, принимаемые во внимание при составлении заявки:

1. Литвинцев А.Н., Орлов В.К., Родионов В.Ф. и др. Авт. свид. N 1052342, Опуб. 7.11.1983, Бюллетень N 41.

Металл или компоненты сплава расплавляют, заливают во вращающуюся разливочную емкость-разбрызгиватель, которая имеет делительные отверстия в боковой стенке, при помощи которых происходит разделение расплава на капли, осуществляют кристаллизацию капель в охлаждающей среде, залитой в металлоприемник. Капли расплава, двигаясь в охлаждающей среде, интенсивно отдают тепло и кристаллизуются в гранулы. Вращательное движение разливочной емкости согласно изобретению осуществляют с частотой вращения, определяемой по формуле

где r - радиус капли, м; αк - коэффициент теплоотдачи капли охлаждающей среде, Вт/м2 • К; ρ -плотность расплава металла, кг/м3; Tох.ср - температура охлаждающей среды, K; T - температура кристаллизуемой капли, K; m - масса капли металла, кг; γ - объемная масса паровой среды, кг/м3; Cох.ср - удельная теплоемкость охлаждающей среды, Дж/кг • K; Tк - температура парообразования охлаждающей среды, K; Qо - удельная теплота парообразования охлаждающей среды, Дж/кг; Rт - радиус внешней стенки разливочной емкости, м. Полученные гранулы обладают высокими механическими свойствами. 1 табл.

Способ получения металлических гранул центрифугированием расплава, заключающийся в том, что расплав заливают в разливочную емкость, придают ему вращательное движение с последующим разделением на мерные капли и охлаждением, отличающийся тем, что вращательное движение осуществляют с частотой вращения, определяемой по формуле, c-1,

где r - радиус капли, м;

αк - коэффициент теплоотдачи капли охлаждающей среде, Вт/м2•К;

ρ - плотность расплава металла, кг/м3;

Tох.ср. - температура охлаждающей среды, К;

T - температура кристаллизуемой капли, К;

m - масса капли металла, кг;

γ - объемная масса паровой среды, кг/м3;

Cох.ср. - удельная теплоемкость охлаждающей среды, Дж/кг•К;

Tк - температура парообразования охлаждающей среды, К;

Qc - удельная теплота парообразования охлаждающей среды, Дж/кг;

RT - радиус внешней стенки разливочной емкости, м.

| SU, авторское свидетельство, N 1052342, B 22 F 9/08, 1983. |

Авторы

Даты

1998-08-20—Публикация

1997-09-24—Подача