Изобретение относится к оборудованию для переработки пластмасс методом намотки композиционного материала.

Известна оправка для изготовления изделий из композиционного материала, содержащая корпус, состоящий из цилиндрической обечайки и составных торцевых элементов, и центральный вал, образованный полуосями, на которых жестко закреплены торцевые элементы, несущие цилиндрическую обечайку [1].

Известная оправка не позволяет изготавливать сложные слоистые изделия, имеющие закладные элементы типа шпангоута или другой формы, что сокращает ее технологические возможности.

Известна оправка для изготовления изделий из композиционного материала, содержащая центральный вал, корпус в виде оболочки, образованной продольными секторами, и составные запирающие элементы [2].

Эта конструкция оправки позволяет изготавливать намоткой полые изделия с использованием закладных деталей. Однако при использовании оправки для изготовления изделий сложной формы затруднена ее сборка и извлечение секторов из готового изделия.

Техническим результатом изобретения является упрощение сборки оправки и обеспечение беспрепятственной разборки оправки внутри готового изделия сложной формы.

Для достижения указанного технического результата в оправке для изготовления изделий из композиционного материала, содержащей центральный вал, корпус в виде оболочки, образованной продольными секторами, и составные запирающие элементы, согласно изобретению вал выполнен ступенчатым по нисходящей переменного диаметра, а секторы установлены на валу посредством шпонок в форме ласточника хвоста, установленных на опорных башмаках в форме призм, при этом башмаки закреплены на каждой ступени вала по восходящей диаметров башмаков до упора в последующую ступень. Вал выполнен полым.

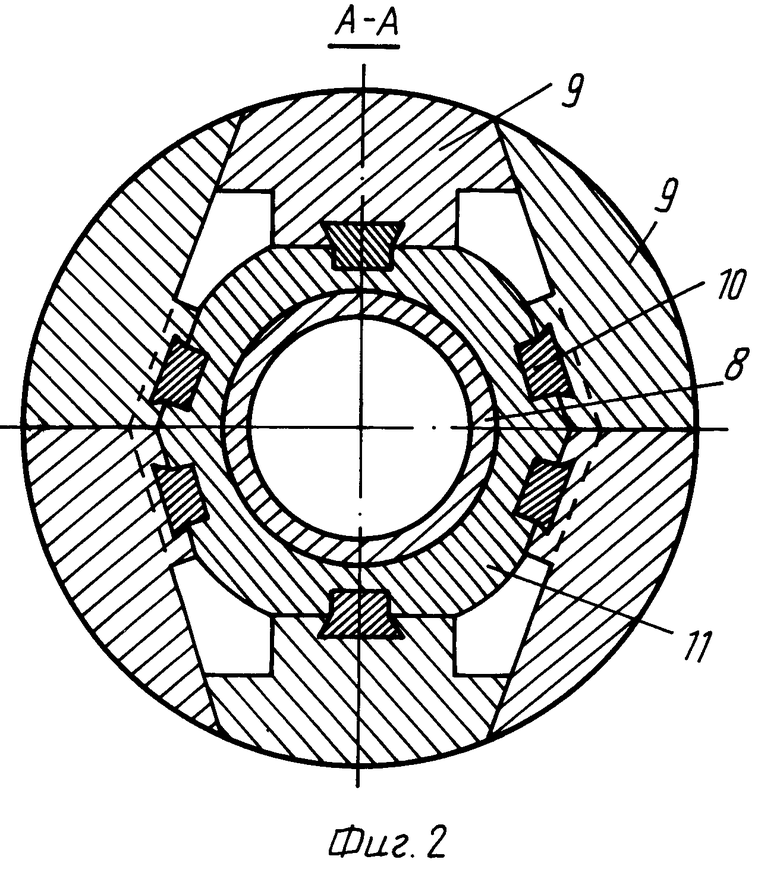

На фиг. 1 изображена оправка в разрезе; на фиг. 2 - сечение А-А на фиг. 1.

Оправка включает корпус в виде толстостенной оболочки 1, запирающие составные элементы - торцевые 2 и клиновые 3, коническо-сферический запирающий элемент 7 и центральный вал 8 с клиньями 13. Оболочка 1 образована продольными секторами 9. Для облегчения веса оправки вал 8 выполнен полым.

Вал 12 выполнен ступенчатым по нисходящей переменного диаметра.

Секторы 9 установлены на валу 8 посредством шпонок 10 в форме ласточкина хвоста. Шпонки 10 установлены на опорных башмаках 11 в форме призм. Башмаки 11 закреплены на каждый ступени 12 вала 8 по восходящей диаметров башмаков до упора в последующую ступень.

Опорные башмаки 11 выполнены в виде призм с опорными гранями под установку шпонок по количеству продольных секторов 9 оболочки 1. Продольные секторы 9 оболочки выполнены толстостенными для исключения их прогиба при намотке изделия, а также для обеспечения равномерного прогрева корпуса при термообработке. Шпонки выполнены с поперечным сечением ласточкин хвост для обеспечения надежного закрепления продольных секторов, в случае использования шпонок другого сечения продольные секторы могут отходить при намотке и выпадать, что не допустимо.

Описание работы оправки дается применительно к изготовлению корпуса коническо-оживальной формы с теплозащитным покрытием совместно с сопловым блоком.

Перед началом работы осуществляется сборка оправки на специальном сборочном стенде в следующей последовательности.

Сначала собирается полый ступенчатый вал 8 с установкой на него опорных башмаков 11, на которых уже установлены шпонки 10 в форме ласточника хвоста с ориентацией в одной плоскости. Башмаки закрепляются на ступенях 12 вала 8. Далее приступают к сборке толстостенной оболочки 1 в следующей технической последовательности: на шпонки 10, надвигая, устанавливают продольные секторы 9 оболочки, чтобы крайние торцы оболочки не расходились их центрируют и закрепляют с помощью клиновых запирающих элементов 3, надетыми на вал; затем со стороны узкой части оправки на вал устанавливают и центрируют закладную деталь изделия - переднюю втулку 4, прижимая ее до упора и расклинивая клином 13; с противоположной стороны оправки устанавливают закладные детали соплового блока 5 изделия и раструба 6 изделия, прижимая их коническо-сферическим запирающим элементом 7 и расклинивая клином 13. После этого оправка считается собранной и подготовленной к работе. На собранную оправку укладывается теплозащитное герметизирующее покрытие и производится изготовление намоткой силовой оболочки корпуса изделия, после чего оправка передается на термообработку.

Разборка оправки с готовым корпусом производится следующим образом. Выбиваются плоские клинья 13, готовый корпус отделяется (обрезается) по месту разъема В на сферической части коническо-сферического запирающего элемента 7 и снимается коническо-сферический запирающий элемент. После этого оправка с изделием закрепляется на специальном разборочном стенде, на котором из оправки извлекается ступенчатый вал 8 с опорными башмаками 11 и задним клиновым запирающим элементом 3.

Под собственным весом один из продольных секторов 9 оболочки 1, проседая вниз, выпадает и удаляется через большее отверстие. После чего в заданной технической последовательности производят разборку и удаление оставшихся продольных секторов 9 и переднего запирающего клинового элемента 3.

Готовый корпус изделия передается на механическую обработку и контрольные операции. Детали и элементы оправки очищаются от остатков смолы, смазываются антиадгезионной смазкой, собираются по вышеприведенной схеме и оправки направляется на намоточный станок для повторного использования.

Поскольку каждый опорный башмак 11 установлен с превышением один над другим и выполнен меньшим диаметром аксиального отверстия изделия, то обеспечивается беспрепятственная разборка оправки внутри готового изделия при вытягивании центрального вала 8 в сторону большего аксиального отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 2005 |

|

RU2299125C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| РЕАКТИВНЫЙ СНАРЯД С ОТДЕЛЯЕМЫМ ДВИГАТЕЛЕМ | 1998 |

|

RU2133444C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2053401C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2191947C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2153092C1 |

Изобретение относится к изготовлению изделий из композиционного полимерного материала методом намотки. Оболочка 1 оправки образована продольными секторами, а центральный вал 8 оправки выполнен полым и ступенчатым. Сектора установлены на валу посредством шпонок 10 в форме ласточкина хвоста. Шпонки 10 установлены на опорных башмаках 11 в форме призм. Количество граней призм соответствует количеству секторов оболочки 1. Ступени 12 вала 8 выполнены по нисходящей переменного диаметра, а башмаки 11 закреплены на каждой ступени 12 по восходящей диаметров башмаков до упора в последующую ступень. Поскольку каждый башмак 11 установлен с превышением один над другим и выполнен меньшим диаметра аксиального отверстия изделия, то обеспечивается беспрепятственная разборка оправки внутри готового изделия при вытягивании вала 8 в сторону большего аксиального отверстия. 1 з.п.ф-лы, 2 ил.

| SU, авторское свидетельство, 1016188, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| GB, патент, 1007283, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-27—Публикация

1995-04-14—Подача