Изобретение относится к технологии обработки материалов в пластическом состоянии и может быть многократно использовано для формирования полостей, преимущественно, в длинномерных деталях, например в лонжеронах лопастей несущего винта вертолета, изготовляемых из пластмасс.

Известна оправка для изготовления полых изделий из пластмасс, содержащая центральный полый вал, ступенчатый снаружи по нисходящей переменного диаметра, и корпус в виде оболочки, образованной продольными секторами. Последние закреплены на валу посредством шпонок с трапециевидным профилем, установленных поперек продольных секторов на опорных башмаках, выполненных в форме призмы и расположенных на каждой ступени вала по восходящей переменного диаметра с упором в последующую ступень. (Патент RU №2107623 С1, Оправка для изготовления изделий из композиционного материала. - МПК7: В29С 53/82, 33/48. - Бюл. №9, 27.03.98). Данное изобретение принято за прототип.

Недостатком известного технического решения, принятого за прототип, является недостаточная продольная жесткость оправки при сложности ее конструкции, связанная с локальным соединением секторов с центральным валом посредством башмаков и трапециевидных шпонок, допускающим значительный продольный изгиб оправки и коробление секторов на длине между башмаками.

Основной задачей, на решение которой направлено заявляемое изобретение, является повышение продольной жесткости оправки и прочности соединения формообразующих секторов между собой и с центральным стержнем.

Техническим результатом, достигаемым при осуществлении заявляемого технического решения, является повышение продольной жесткости оправки и прочности соединения формообразующих секторов между собой и с центральным стержнем на всей длине оправки.

Указанный технический результат достигается тем, что в известной оправке для изготовления полых изделий из пластмасс, содержащей закладной стержень, изменяющийся по нисходящей переменного профиля, продольные сектора, образующие снаружи контур полости изделия, с элементами скрепления их с закладным стержнем, выполненными с трапециевидным профилем, запираемые клиньями на концах оправки, согласно предложенному техническому решению закладной стержень выполнен клиновидным, а элементы скрепления выполнены с обеих сторон закладного стержня в виде трапецеидальной призмы, объединяющей пару соседних секторов меньшим основанием трапециевидного профиля симметрично плоскости их разъема, и трапецеидального паза на закладном стержне, охватывающего трапецеидальную призму, сужающимися по восходящей переменной толщины закладного стержня с возможностью вклинивания закладного стержня между парами секторов и создания усилия скрепления их между собой взаимодействием наклонных сторон трапециевидного профиля призмы и паза, запираемых клиньями на концах оправки, при этом боковые стороны закладного стержня образуют совместно с продольными секторами контур полости изделия на всей длине их сопряжения;

поверхности секторов, взаимодействующие с закладным стержнем, выполнены в виде накладок из материала с малым коэффициентом трения скольжения, например из фторопласта;

между каждой парой соседних секторов совместно выполнен продольный паз, упомянутые сектора образуют с закладным стержнем центральные воздушные каналы;

в секторах вне трапецеидальной призмы выполнены продольные пазы, образующие с закладным стержнем периферийные воздушные каналы;

на закладном стержне в плоскости разъема пары соседних секторов выполнены продольные ребра жесткости, размещенные в центральных воздушных каналах оправки;

продольные ребра жесткости соединены с закладным стержнем посредством, например, заклепок;

на торцах секторов установлены коллекторы впуска и выпуска хладагента в воздушные каналы;

на концах оправки установлены раструбы схода и захода наматываемой пластмассы на формообразующие поверхности.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленной оправки для изготовления полых изделий из пластмасс, отсутствуют. Следовательно, заявленное техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

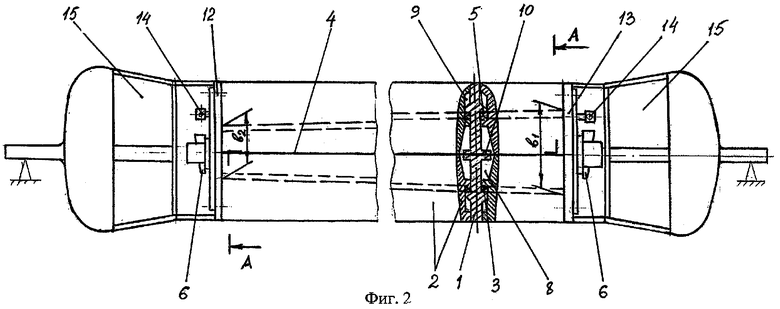

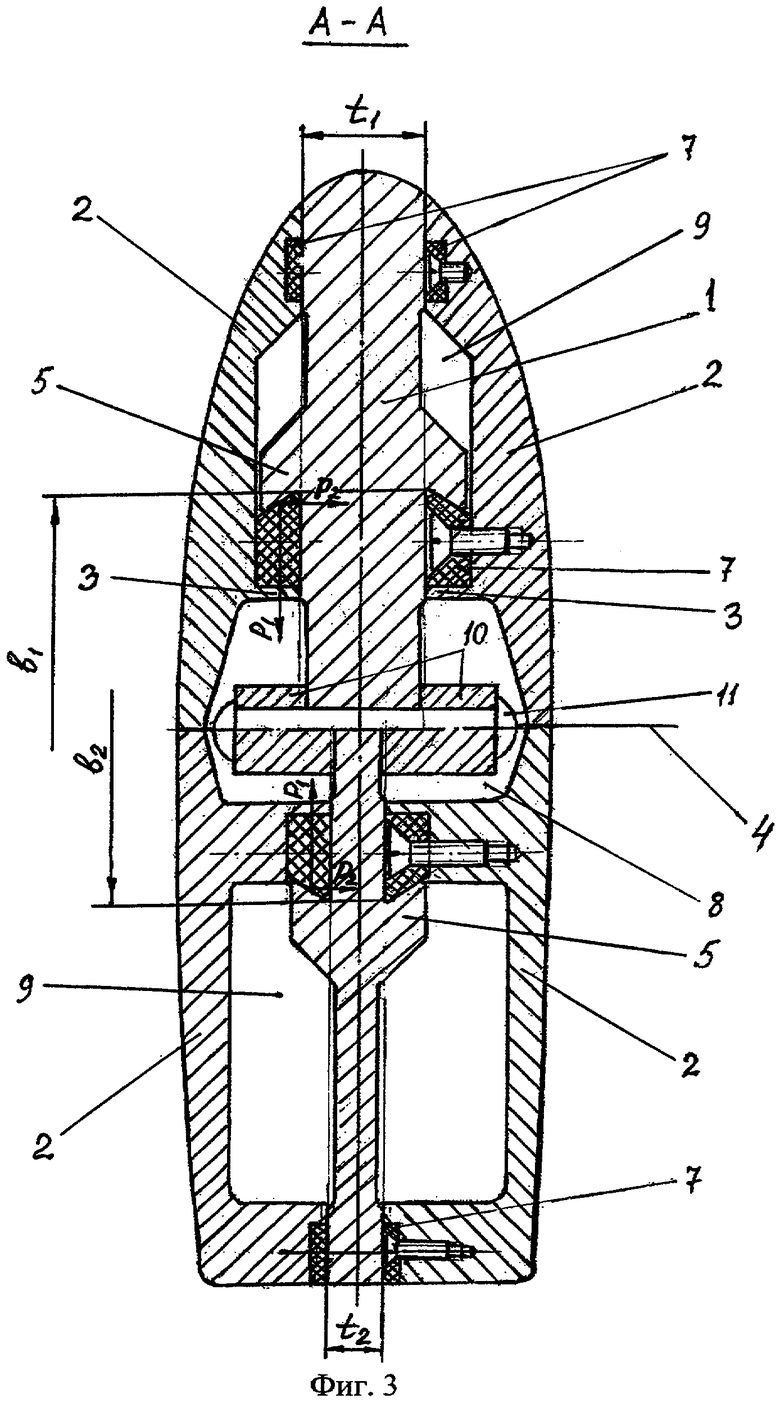

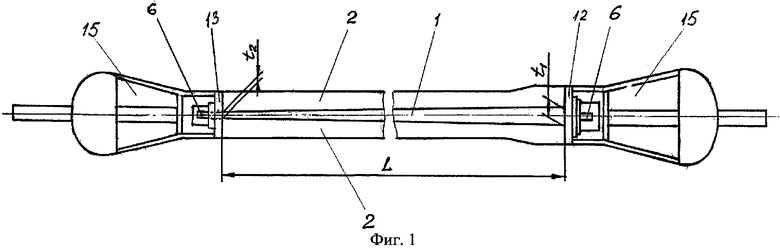

На фиг.1 показан вид сверху предложенной оправки для изготовления полых изделий из пластмасс; на фиг.2 - то же, вид сбоку; на фиг.3 - разрез А-А на фиг.2.

Оправка для изготовления полых изделий из пластмасс содержит закладной клиновидный стержень 1, изменяющийся по нисходящей толщины профиля от t1 до t2, и продольные сектора 2, образующие с закладным стержнем 1 снаружи контур полости изделия на всей длине L их сопряжения (фиг.1). Элементы скрепления между собой секторов 2 и с закладным стержнем 1 выполнены с обеих сторон закладного стержня 1 в виде трапецеидальной призмы 3, объединяющей пару соседних секторов 2 меньшим основанием трапециевидного профиля симметрично плоскости их разъема 4, и трапецеидального паза 5 на закладном стержне 1, охватывающего боковыми сторонами трапецеидальную призму 3 (фиг.2). Трапецеидальные элементы скрепления выполнены сужающимися от b1 до b2 по восходящей переменной толщины от t2 до t1 закладного стержня 1 с возможностью вклинивания его между парами секторов 2 и создания усилия P1 скрепления секторов 2 между собой и Р2 - секторов 2 попарно с закладным клиновидным стержнем 1 посредством взаимодействия наклонных сторон трапециевидного профиля призмы 3 и паза 5, запираемых клиньями 6 на концах оправки (фиг.3). Поверхности секторов 2, взаимодействующие с закладным стержнем 1, выполнены в виде накладок 7 из материала с малым коэффициентом трения скольжения, например из фторопласта. Между каждой парой соседних секторов 2 совместно выполнен продольный паз, сектора образуют с закладным стержнем 1 центральные воздушные каналы 8. В секторах 2 вне трапецеидальной призмы 3 выполнены продольные пазы, образующие с закладным стержнем 1 периферийные воздушные каналы 9. На закладном стержне 1 в плоскости разъема 4 соседних секторов 2 выполнены продольные ребра жесткости 10, размещенные в центральных воздушных каналах 8 оправки. Ребра 10 соединены с закладным стержнем 1 посредством, например, заклепок 11. На торцах секторов 2 установлены коллекторы впуска 12 и выпуска 13 хладагента в воздушные каналы 8 и 9 через штуцеры 14. На концах оправки установлены раструбы 15 схода и захода наматываемой пластмассы на формообразующие поверхности оправки.

Оправка для изготовления полых изделий из пластмасс работает следующим образом. На эстакаду укладывают сектора 2 попарно один на другой, между которыми со стороны наибольшего просвета устанавливают закладной клиновидный стержень 1 тонким его концом так, чтобы трапецеидальные призмы 3 обеих пар секторов 2 расположились в трапецеидальных пазах 5 на обеих сторонах закладного стержня 1, а ребра 10 продольной жесткости закладного стержня 1 - в центральных воздушных каналах 9. Затем с упором в противоположные торцы секторов 2 закладной стержень 1 с усилием вклинивают между парами секторов 2 до полного их сопряжения, при котором закладной стержень 1 контактирует с поверхностями секторов 2, расширяя их по мере вклинивания стержня 1 между парами секторов 2, а трапецеидальные призмы 3 пары секторов 2 при этом входят наклонными сторонами трапециевидного профиля в охватывающие их трапециевидные пазы 5, которые действуя друг на друга с усилием скрепляют между собой одновременно пары соседних секторов 2 с клиновидным стержнем 1, после чего закладной стержень запирают в секторах 2 клиньями 6 на концах оправки. При необходимости принудительного охлаждения оправки для удаления ее из изделия, на торцах секторов 2 устанавливают коллекторы впуска 12 и выпуска 13 хладагента в воздушные каналы 8 и 9. На концах оправки установлены раструбы 15 схода и захода наматываемой пластмассы на формообразующие поверхности оправки. После этого оправку устанавливают в намоточный станок и наматывают на нее сначала тонкую пленку, исключающую прилипание пластмассы к поверхности секторов 2, затем наматывают пластмассу до полного формирования изделия. После соответствующего процесса формообразования изделия и отвердения пластмассы оправку с изделием устанавливают на разборочный стенд, на котором, при необходимости, через штуцеры 14 в оправку с одного конца впускают хладагент, а из другого конца через другой штуцер выпускают атмосферный воздух под избыточным давлением, с помощью которого сокращаются габариты оправки и, соответственно, уменьшается усилие, необходимое для удаления закладного клиновидного стержня 1 из секторов 2. Затем выбивают плоские клинья 6, готовое изделие обрезают по линии присоединения к секторам 2 коллекторов 12 и 13, последние снимают вместе с раструбами 15, после чего из изделия извлекают оправку. Для этого закладной стержень 1 захватывают за толстый его конец и с упором в торцы секторов 2 вытягивают закладной стержень 1 из секторов вдоль последних. Накладки 7 из фторопласта снижают усилие, необходимое для вытягивания закладного стержня 1 из секторов 2. После удаления закладного стержня 1, один или два из выше расположенных секторов 2 под собственным весом проседают в полости изделия вниз на толщину t боковой части удаленного закладного стержня 1 и один за другим сектора 2 последовательно удаляются наружу и укладываются вместе с закладным стержнем 1 на эстакаду. При необходимости, процесс многократно повторяется.

По данному изобретению изготовлен опытный образец оправки длиной L=25 м для изготовления стеклопластиковых лонжеронов лопастей несущего винта вертолета.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2107623C1 |

| РАЗБОРНАЯ ОПРАВКА ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2015 |

|

RU2593447C1 |

| МАЛОЭТАЖНОЕ ИНДИВИДУАЛЬНОЕ ЖИЛОЕ ЗДАНИЕ В ФОРМЕ МНОГОГРАННИКА | 2014 |

|

RU2552251C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НА НЕЙ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2067949C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| КОРОБКА | 1992 |

|

RU2024139C1 |

| ПУАНСОН ДЛЯ ФОРМОВКИ ОБОЛОЧЕК | 2006 |

|

RU2339480C2 |

| МНОГОСЛОЙНЫЙ КОРПУС ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2507469C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКПЛОПЛАСТИКОВЫХ ТРУБ | 2010 |

|

RU2431567C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2365504C1 |

Изобретение относится к технологии обработки материалов в пластическом состоянии и может быть использовано при формировании полостей, преимущественно, в длинномерных деталях, например в лонжеронах лопастей несущего винта вертолета. Оправка для изготовления полых изделий из пластмасс содержит закладной стержень, изменяющийся по нисходящей переменного профиля и продольные сектора, образующие снаружи контур полости изделия, с элементами скрепления их с закладным стержнем, выполненными с трапециевидным профилем, запираемые клиньями на концах оправки. Закладной стержень выполнен клиновидным. Элементы скрепления выполнены с обеих сторон закладного стержня в виде трапецеидальной призмы, объединяющей пару соседних секторов меньшим основанием трапециевидного профиля симметрично плоскости их разъема, и трапецеидального паза на закладном стержне, охватывающего трапецеидальную призму, сужающиеся по восходящей переменной толщины закладного стержня с возможностью вклинивания закладного стержня между парами секторов и создания усилия скрепления их между собой взаимодействием наклонных сторон трапециевидного профиля призмы и паза, запираемые клиньями на концах оправки. Боковые стороны закладного стержня образуют совместно с продольными секторами контур полости изделия на всей длине их сопряжения. Изобретение обеспечивает продольную жесткость оправки при изготовлении длинномерных изделий и прочность соединения формообразующих секторов между собой и с центральным стержнем по всей длине оправки. 7 з.п. ф-лы, 3 ил.

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2107623C1 |

| SU 1614328 A1, 30.12.1988 | |||

| Разжимное устройство для изготовления полых стеклопластиковых лопастей осевых вентиляторов | 1974 |

|

SU543526A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПРИФОРМОВКОЙ АРМИРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186684C1 |

Авторы

Даты

2007-05-20—Публикация

2005-09-20—Подача