Изобретение относится к производству строительных материалов и может быть использовано при производстве искусственных пористых заполнителей на основе зол ТЭС.

Известен способ производства легкого заполнителя, включающий приготовление шихты из измельченных после предварительной термообработке гранул золы, повторное гранулирование и обжиг [1].

Недостатком способа является многостадийность и высокая энергоемкость. Наиболее близким является способ производства искусственного пористого заполнителя, включающий приготовление шихты с добавкой газообразующего компонента в виде прокаленных гранул в окислительной среде до содержания углерода не более 5 мас.% и измельченных до крупности не более 0,07 мм отсевов засыпки печей обжига или возвратной шихты графитации в количестве 0,3 - 2,0 мас. %, формирование гранул, их сушку, термообработку при 900oC и обжиг, принятый за прототип [2].

Недостатком способа является многостадийность и высокая энергоемкость, связанная с прокаливанием отсевов.

Задачами, на решение которой направлено изобретение, являются упрощение процесса и снижение энергоемкости на изготовление.

Задача достигается за счет того, что предлагаемый способ включает приготовление шихты на основе зол ТЭС с добавкой в качестве газообразующего компонента измельченных отсевов засыпки печей обжига или возвратной шихты графитации, формирование гранул, их прокаливание и обжиг.

Отличительной особенностью предлагаемого способа является то, что в состав шихты вводят 3,0 - 5,0 мас.% непрокаленных отсевов засыпки печей обжига или возвратной шихты графитации и прокаливание гранул перед обжигом производят до содержания в них свободного углерода 2 oC 3 мас.%.

Введение в состав шихты прокаленных отсевов целесообразно при производстве пористого заполнителя, сырцовые гранулы которого не подвергаются термообработке перед обжигом, например, при производстве керамзита. При производстве заполнителя из зол ТЭС прокаливание отсевов нецелесообразно по следующим причинам.

Золы ТЭС содержат частицы несгоревшего угля, которые при обжиге гранул выгорают, создают крупнопористую структуру зерен и являются причиной низкой прочности заполнителя. Поскольку обжиг производится при быстром подъеме температуры, то образующиеся при выгорании частиц угля газы сохраняются в грануле до температуры вспучивания. Как показывают расчеты, объема газов, образующихся при выгорании микрочастицы угля, достаточно для образования макропоры. Для исключения отрицательного влияния несгоревшего угля, сырцовые гранулы перед обжигом необходимо прокаливать с целью выжигания свободного углерода. В этом случае процессы прокаливания отсевов засыпки печей обжига или возвратной шихты гравитации и золы ТЭС целесообразно совместить и производить их на гранулах, отформованных из смеси компонентов, отформованных из смеси компонентов, без предварительного прокаливания.

Данная отличительная особенность позволяет упростить процесс и снизить энергозатраты на изготовление заполнителя.

Способ осуществляют следующим образом.

Отсевы засыпки печей обжига или возвратной шихты графитации содержат 64 - 86 мас. % свободного углерода и 6 - 13 мас.% карбида кремния. В процессе подготовки производятся измельчение отсевов до крупности 0,07 мм, дозирование компонентов и тщательное перемешивание. После формования сырцовые гранулы по необходимости направляются на сушку, подвергаются прокаливанию в кольцевой или тоннельной печах при 700 - 1000oC до содержания в них свободного углерода 2 - 3 мас.% и затем проходят обжиг. Обжиг гранул на основе золы от сжигания бурых Челябинских углей производится во вращающейся печи при 1240 - 1290oC.

При обжиге происходит разложение карбида кремния силикатной частью расплава с образованием газов, вспучивающих гранулы. В связи с тем, что газообразование происходит на молекулярном уровне, зерна заполнителя имеют однородную мелкопористую структуру и соответствено высокие показатели качества.

Оптимальный состав шихты содержит 3,0 - 5,0 мас.% отсевов засыпки печей обжига или возвратной шихты графитации. При меньшем содержании отсевов повышается объемная масса зерен заполнителя, при содержании отсевов больше 5% увеличивается температура обжига.

Оптимальной содержание остаточного свободного углерода в гранулах после прокаливания находится на уровне 2 - 3 мас.%. Прокаливание до меньшего содержания углерода увеличивает энергозатраты, при большем содержании снижается прочность зерен заполнителя.

Пример. В качестве газообразующего компонента используют отсевы возвратной шихты графитации Челябинского электродного завода, имеющие состав, мас. %:

Свободный углерод - 72

Зола - 16

Карбид кремния - 12

Отсевы разламывают до крупности 0,07 мм.

В качестве основного компонента шихты используют золу уноса ТЭЦ Челябинского меткомбината, в качестве связующего используют бурую глину Малышевского месторождения.

Компоненты шихты дозируют в следующем соотношении, мас.%:

Зола уноса - 86

Глина - 10

Газообразователь - 4

После перемешивания компонентов шихту увлажняют до влажности 20% и подвергают гранулированию. Сырцовые гранулы подвергают сушке и прокаливают при 900oC до содержания свободного углерода 3 мас.%. Обжиг производят при 1280oC в течение 10 мин.

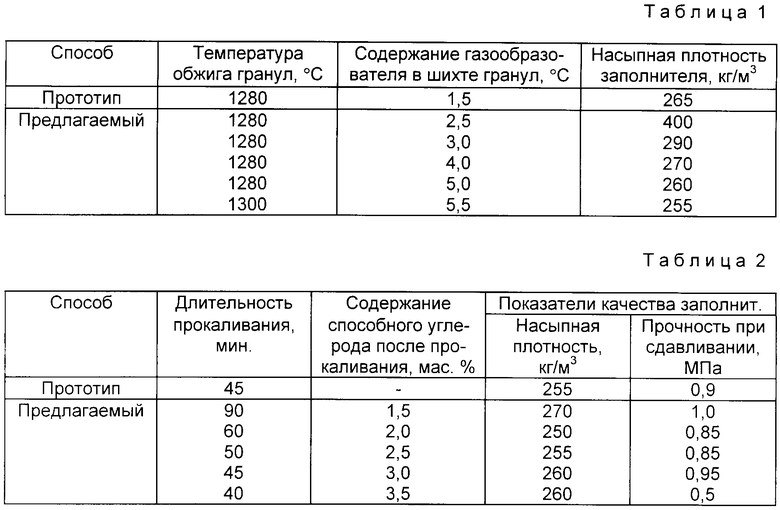

Показатели качества полученного заполнителя приведены в табл. 1.

Для определения влияния остаточного, после прокаливания гранул, свободного углерода в гранулах проведены дополнительные опыты, результаты которых приведены в табл. 2.

Как следует из полученных результатов, при содержании в шихте 3,0 - 5,0 мас. % непрокаленных отсевов засыпки печей обжига или возвратной шихты графитации и прокаливания гранул до содержания в них свободного углерода 2,0 - 3,0 мас.% полученный материал по своим материалам показателям качества превосходит требования, предъявляемого ГОСТ 9757-90 к керамзиту.

Таким образом, получение пористых заполнителей по предлагаемому способу по сравнению с прототипом позволяет упростить процесс и существенно снизить энергозатраты на его изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1991 |

|

RU2023703C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ ЛЕГКИХ БЕТОНОВ | 2004 |

|

RU2277516C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ЗАПОЛНИТЕЛЕЙ БЕТОНА И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2412125C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

Изобретение относится к промышленности строительных материалов, может быть использовано при производстве искусственных пористых заполнителей на основе зол ТЭС и позволяет упростить процесс и снизить энергозатраты на изготовление. Способ включает формование сырцовых гранул из шихты с добавкой в качестве газообразующего компонента 3,0-5,0 мас. % непрокаленных отсевов засыпки печей обжига или возвратной шихты графитации электродного производства их сушку и прокаливание до содержания свободного углерода 2,0-3,0 мас. % с последующим обжигом. 2 табл.

Способ производства искусственного пористого заполнителя на основе зол ТЭС, включающий приготовление шихты с добавкой в качестве газообразующего компонента измельченных отсевов засыпки печей обжига или возвратной шихты графитации электродного производства, формование гранул, прокаливание и обжиг, отличающийся тем, что в состав шихты вводят 3,0 - 5,0 мас.% непрокаленных отсевов засыпки печей обжига или возвратной шихты графитации, а прокаливание гранул производят до содержания в них свободного углерода 2,0 - 3,0 мас.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 734162, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2023703, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-03-27—Публикация

1995-12-07—Подача