Предложение относится к промышленности строительных материалов и может быть использовано при изготовлении заполнителей для легких бетонов.

Искусственный заполнитель используют для следующих видов легких бетонов: теплоизоляционных, плотностью 500 кг/м3 и менее; конструкционно-теплоизоляционных - плотностью до 1400 кг/м3 и конструктивных, плотностью 1400-1800 кг/м3. Соответственно, нужны заполнители разной плотности. Установлены их марки по прочности на сжатие - от М25 до М400 [1]. Такой широкий диапазон марок по плотности и прочности обусловлен большой номенклатурой изделий, выполняемых из легких бетонов.

Известен способ изготовления заполнителя для легких бетонов, при котором смешивают золу ТЭС, содержащую кремнеземистый компонент и порообразователь в виде несгоревшего угля, со связующим - глиной или сульфитно-спиртовой бардой, формуют из полученной смеси гранулы, которые затем сушат и обжигают [2].

В процессе обжига гранул выгорает содержащийся в золе углерод, образующиеся газы поризуют гранулу, а процесс спекания фиксирует полученную пористую структуру. Эксплуатационные характеристики изготовляемого таким путем заполнителя зависят от большого числа факторов: химического и минералогического состава золы, температуры и длительности сушки, температуры и длительности обжига, а главным образом - от процентного содержания в золе несгоревшего угля и это затрудняет получение заданных параметров заполнителя. В этом недостаток приведенного аналога.

Золы различаются по многим параметрам: по виду сжигаемого угля, по способу золоудаления, по крупности и пр., величина потерь при прокаливании (ППП) колеблется от 3 до 25% [3, 4], а от этого зависит степень поризации материала и, соответственно, все эксплуатационные показатели бетона, включая плотность, прочность, теплопроводность и т.д. Следовательно, при заданных режимных параметрах изготовления гранул не все золы годятся для получения заполнителя с заданными показателями.

Известен также способ изготовления заполнителя, при котором в смесь кремнеземистого компонента и связующего дополнительно вводят порции порообразователя в виде отсевов засыпки печей обжига и графитации электродного производства, отформованные гранулы сушат при температуре 900°С и обжигают при 1240°С в течение 10 мин [5]. Это расширяет технологические возможности способа, однако и он не лишен недостатков: требуется лишний ингредиент, повышается трудоемкость процесса за счет необходимости корректировки состава смеси, транспортировки, складирования, дозирования ингредиента и гомогенизации смеси; кроме того, из готовой смеси невозожно получить несколько видов заполнителя с заданными, но разными свойствами, например, порцию заполнителя с плотностью 500 кг/м3 и порцию - с плотностью 700 кг/м3.

Известен способ, при котором формуют сырцовые гранулы, сушат их и прокаливают при температуре 700-1000°С до содержания в них свободного углерода 2-3 мас.%, затем обжигают гранулы при температуре 1240-1290°С до спекания [6]. Этот способ более технологичен, чем предыдущий, поскольку: а) введена дополнительная операция прокаливания гранул, позволяющая изменять в смеси содержание свободного углерода, что дает возможность регулировать плотность заполнителя, изготовляемого из одной и той же сырьевой смеси; б) расширен температурный диапазон сушки, а это, в отличие от предыдущего аналога, позволяет использовать не одну конкретную золу, для которой указанная температура оптимальна, а несколько разных зол, что расширяет сырьевую базу производства заполнителей с заданными свойствами; в) расширен диапазон температур обжига - 1240-1290°С, что уменьшает опасность недожога и пережога при использовании разных зол, т.е. способствует повышению качества заполнителей; г) нет жесткого ограничения длительности обжига - 10 минут, что также обеспечивает возможность повышения качества гранул, формуемых из разных зол. Этот способ принят в качестве наиболее близкого аналога - прототипа.

Недостатки прототипа в следующем. Он не содержит совокупности операций и приемов, обеспечивающих: а) гарантированное изготовление заполнителей с заданной плотностью из разных зол; б) гарантированное изготовление из одной и той же сырьевой смеси нескольких видов заполнителя, имеющих разную задаваемую плотность. Введенная операция прокаливания, в принципе, позволяет добиться получения из разных зол гранул с одинаковой плотностью или наоборот, получать из одной и той же золы заполнитель с различной задаваемой плотностью, причем делать это без введения лишних ингредиентов; однако достичь этого можно только тяжелым путем перебора вариантов, т.е. трудо-, энерго- и материалоемким методом проб и ошибок, поскольку прототип не содержит соответствующих операций, приемов и режимных параметров. Можно сказать, что прототип имеет ограниченные технологические возможности, а преодоление этого недостатка связано с необходимостью увеличения расходов материальных, трудовых и энергетических ресурсов.

Задачей данного изобретения является устранение недостатков прототипа, т.е. расширение его технологических возможностей и снижение удельного расхода ресурсов.

Решение поставленной задачи обеспечивается за счет введения в известную совокупность операций и приемов, новых для этой совокупности операций, приемов и режимных параметров, обеспечивающих возможность гарантированного изготовления заполнителя с заданной плотностью из различных зол или изготовления из одной и той же зольной сырьевой смеси нескольких видов заполнителей с разными заданными значениями плотности.

Сущность предложенного способа: готовят сырьевую смесь из дисперсного кремнеземистого компонента - золы ТЭС и связующего, формуют гранулы, которые сушат, прокаливают и обжигают; особенность способа в том, что определяют температуру спекания смеси, отформованные и высушенные гранулы делят на три порции, прокаливают их при одинаковой температуре ниже температуры спекания, но в течение разных отрезков времени: τ1=1 мин, τ3 - время, необходимое для снижения содержания свободного углерода до величины 0,5-1,0 мас.%, а τ2 - средняя арифметическая величина между τ1 и τ3 затем все три порции гранул обжигают по одинаковому режиму при температуре спекания смеси, охлаждают, готовят из них три серии контрольных образцов, определяют среднюю плотность бетона в каждой серии - γ1, γ2 и γ3, а по полученным данным на основании зависимости γ=1130·τ0,13, назначают нужное время прокаливания гранул для получения бетона требуемой плотности.

Способ характеризуется рядом факультативных признаков: а) прокаливание гранул осуществляют при значениях температуры, которые на 5-20% более низкие, чем температура спекания смеси; б) составы бетонов на каждой из трех порций заполнителя подбирают по единой известной методике, выдерживают их до испытания в одинаковых условиях, после чего определяют плотность, прочность, теплопроводность и другие показатели бетонов всех трех полученных серий, различающихся длительностью прокаливания заполнителя; в) в сырьевую смесь, предназначенную для изготовления заполнителя, добавляют порообразователь, например, в виде дисперсного угля; г) зависимость плотности бетона от длительности прокаливания заполнителя идентифицируют графически; д) зависимость плотности бетона от длительности прокаливания заполнителя идентифицируют аналитически.

Технический результат: расширение технологических возможностей способа, снижение удельного расхода материальных, трудовых и энергетических ресурсов.

Пример выполнения способа. Взята зола ТЭС (золошлаковая смесь), химический состав которой (мас.%) представлен ниже.

Фазовоминералогический состав золы: стеклофаза, преимущественно ферроалюмосиликатная, в которой основные компоненты SiO2, Al2O3, Fe2O3 составляют 80-90%, имеются также кварц, магнетит.

В качестве связующего взята глина (5% по массе) в виде водного шликера. Температура спекания сырьевой смеси 1200°С. Гранулы формовали на тарельчатом грануляторе, высушивали их до постоянного веса и разделили на три порции; все гранулы прокаливали при одинаковой температуре, равной 970°С. Первую порцию гранул прокаливали в течение 1 минуты, вторую - 18 минут, а третью в течение 36 минут (τ1=1 мин, τ2=18 мин, τ3=36 мин); после прокаливания гранулы обжигали при температуре 1250°С, охлаждали и отправляли на изготовление из них бетонных образцов.

В качестве вяжущего в бетоне использован цемент М400, а в качестве мелкого заполнителя - та же зола ТЭС. Все компоненты дозировали по объему: гранулы:зола:цемент=1:0,6:0,3. Из каждой порции гранул формовали по три образца бетона 15×15×15 см, пропаривали их в одной камере, высушивали и испытывали.

Заявленный технический результат достигается даже тогда, когда полученные экспериментальные данные используют в представленной табличной форме, без какой-либо математической обработки; действительно, из таблицы видно, что при использованных технологических параметрах для получения бетона с плотностью 1300 кг/м3 необходимо прокаливать гранулы в течение 1 минуты, а для бетона плотностью 1800 кг/м3 необходимо 36 минут.

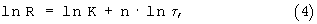

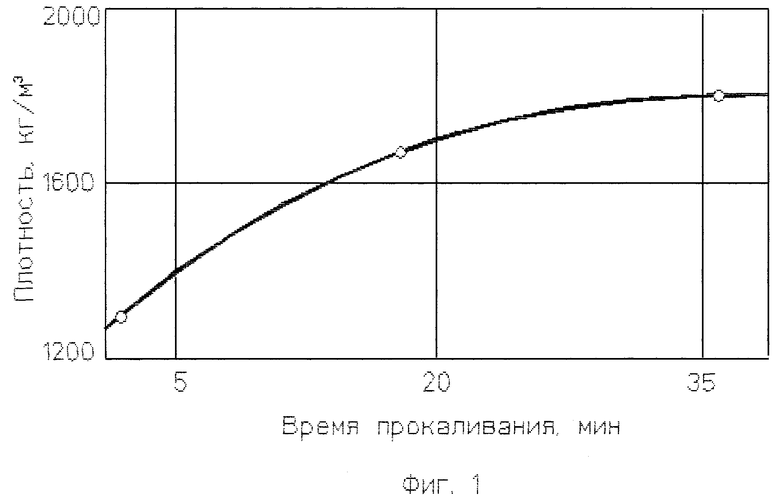

Более высокая точность достигается в случае графического представления экспериментальных данных; на фиг.1 представлена кривая, которая позволяет назначать длительность прокаливания с точностью ±2 мин; особенно интересен линеаризованный график в двойном логарифмическом масштабе, который допускает не только нелинейную интерполяцию, но также и экстраполяцию (фиг.2).

В настоящее время получили широкое распространение компьютерные программы, выдающие эмпирическую формулу по экспериментальным данным. В этом отношении особый интерес представляет степенная функция у=К·хn, график которой может быть и линейным, и нелинейным, как с положительной, так и с отрицательной кривизной. Для построения такого графика и вывода эмпирической формулы достаточно трех экспериментальных точек. С использованием полученных экспериментальных результатов выведена следующая формула:

которая дает погрешность 1,5% при τ=18 мин и 0% при τ=36 мин.

Аналогичным образом можно получить формулу зависимости не только плотности, но и прочности бетона R от длительности прокаливания

Графики формул (1) и (2) являются параболами, но они легко линеаризуются:

Из формулы (4) видно, что прочность бетона является линейной функцией параметра К, изменение которого равносильно переносу графика функции по оси ординат, а величина К связана с количеством связующего в сырьевой смеси гранул. Следовательно, можно повышать (или понижать) прочность легкого бетона, не меняя его плотности.

Линеаризованный график, показанный на фиг.2, позволяет использовать не только интерполяцию, но и экстраполяцию, что существенно расширяет технологические возможности предложенного способа.

С использованием изложенного способа была изготовлена промышленная партия заполнителя для легкого бетона. Сырьевые компоненты те же, что и в вышеописанных экспериментах (в том числе данные таблиц 1 и 2); проектная плотность бетона 1700 кг/м3, назначенное время прокаливания 20 минут; фактически полученная плотность 1670 кг/м3, погрешность менее 2%.

Источники информации

1. Строительные материалы. Под ред. Г.И.Горчакова. М., "Высшая школа", 1982, с.154-155.

2. Волженский А.В. и др. Применение зол и топливных шлаков в производстве строительных материалов. М., Стройиздат,1984.

3. ГОСТ 25592 "Смеси золошлаковые тепловых электростанций для бетонов".

4. ГОСТ 25818 "Золы-уноса тепловых электростанций для бетонов".

5. Патент РФ 2023703, кл. С 04 В 18/04, 1994.

6. Патент РФ 2107668, кл. С 04 В 18/04, 1998, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| Сырьевая смесь для изготовления высокотемпературных теплоизоляционных изделий (варианты) и способ их изготовления | 2022 |

|

RU2783462C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении заполнителей для легких бетонов. В способе изготовления искусственного пористого заполнителя готовят сырьевую смесь из дисперсного кремнеземистого компонента - золы ТЭС и связующего, формуют смесь в виде гранул, которые сушат, прокаливают и обжигают. Определяют температуру спекания полученной сырьевой смеси, отформованные и высушенные гранулы делят на три порции, прокаливают все три порции гранул при одинаковой температуре, но в течение разных отрезков времени - τ1, τ2 и τ3, затем все три порции гранул обжигают по одинаковому режиму при температуре ниже температуры спекания смеси, охлаждают, готовят из них три серии контрольных бетонных образцов и определяют плотность бетона в каждой серии: γ1, γ2 и γ3, а по полученным данным судят о длительности прокаливания, необходимой для получения бетона требуемой плотности. Технический результат: расширение технологических возможностей способа, снижение удельного расхода материальных, трудовых и энергетических ресурсов. 5 з.п. ф-лы, 2 ил., 3 табл.

| СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2107668C1 |

| и др | |||

| Технология заполнителей бетона | |||

| - М.: Высшая школа, 1991, с.26-71.РУДНАИ Д | |||

| Легкий бетон | |||

| - М.: изд-во литературы по строительству, 1964, с.149-167. | |||

Авторы

Даты

2006-06-10—Публикация

2004-10-08—Подача