Изобретение относится к рельсам высокой прочности из высокоуглеродистых перлитных сталей, имеющих высокую прочность и износостойкость, предназначенных для железнодорожных рельсов и промышленных агрегатов и способам их производства.

Используемые в различных строительных и конструкционных применениях высокопрочные износостойкие высокоуглеродистые стали с перлитными структурами в случае использования их для железнодорожных рельсов должны выдерживать большие осевые нагрузки, благодаря чем увеличивается вес железнодорожных вагонов, причем эти рельсы предназначены для более быстрой транспортировки.

Известно множество технологий производства рельсов с высокими эксплуатационными характеристиками. В японской заявке N 55-2768 (1980) описан способ производства твердых рельсов путем охлаждения нагретой стали, имеющей специальный состав, который обеспечивает создание или образование перлитной структуры от приблизительно точки Ac3 до температур от 450oC до 600oC, и вследствие этого в результате изотермического превращения образуется тонкая перлитная структура. В японской заявке N 58-221229 (1983) описывается способ термообработки для изготовления рельсов с улучшенной износостойкостью, который обеспечивает создание тонкой перлитной структуры путем охлаждения нагретого рельса, содержащего от 0,65 до 0,85% углерода и от 0,5 до 2,5% марганца, в результате которого образуются мелкие перлиты в рельсе или его головке. В японской заявке N 59-133322 (1984) описывается способ термообработки для изготовления рельсов с тонкой перлитной структурой, имеющую твердость по Виккерсу Hv >350 и проходящую на глубину приблизительно 10 мм от поверхности головки рельса путем погружения в ванну расплава соли с заданной температурой и нагревания до температуры выше точки Ar3 прокатанного рельса, имеющего специальный состав, образующий стабильную перлитную структуру.

Хотя рельсы из перлитной стали с желаемыми прочностью и износостойкостью можно легко изготавливать путем добавления соответствующих легирующих элементов, их ударная вязкость намного ниже, чем у сталей, имеющих по существу ферритную структуру. В опытах, проведенных на опытных образцах Charpy с V-надрезом N 3 согласно JIS, при нормальных температурах, например, рельсы из эвтектоидных углеродистых сталей с перлитной структурой имели ударную вязкость приблизительно от 10 до 20 Дж/см2, а из сталей, содержащих углерод выше точки эвтектоидной температуры, показали ударную вязкость приблизительно 10 Дж/см2. Образцы испытаний на растяжение N 4 согласно JIS показали удлинение менее чем 10%. Когда стали, имеющие такую низкую ударную вязкость, используются в конструкционных применениях, подвергающихся повторяющимся нагрузкам и вибрации, тонкие первоначальные дефекты и усталостные трещины могут привести к хрупкому разрушению при низких напряжениях.

Обычно ударную вязкость стали улучшают путем измельчения зерна структуры металла или, более конкретно, путем измельчения аустенитных зерен или внутризеренного излома. Измельчение аустенитных зерен осуществляется путем применения низкотемпературного нагрева в процессе или после прокатки или путем регулируемой прокатки и термообработки, как описано в японской заявке N 63-277721 (1988). При производстве рельсов низкотемпературный нагрев в процессе прокатки, регулируемая прокатка при низких температурах и прокатка с большим обжатием, однако, не применяются из-за ограничений фасонирования и формуемости. Поэтому даже сегодня ударную вязкость улучшают путем обычной известной термообработки при низких температурах. До сих пор этот процесс включает несколько проблем, как, например, дороговизна и низкая производительность, которые необходимо попытаться решить, чтобы сделать их настолько эффективными, насколько эффективны более поздние технологии, обеспечивающие большую экономию энергии и труда и более высокую продуктивность.

Задачей изобретения является повышение вышеупомянутых проблем. В частности, задачей изобретения является создание рельсов с улучшенной износостойкостью, ковкостью и ударной вязкостью и способов изготовления таких рельсов путем устранения проблем известных способов регулируемой прокатки, зависящих от низких температур и сильного обжатия, и использования нового способа регулируемой прокатки для регулирования размера зрена перлита в эвтектоидных сталях или углеродистых сталях выше точки эвтектоидной температуры.

В результате множества экспериментов на составах и способах изготовления тонкозернистых перлитных сталей с улучшенной ударной вязкостью было установлено следующее. Обычно рельсы должны иметь высокую износостойкость в головке и высокое сопротивление усталости при изгибе в подошве. Рельсы с хорошей износостойкостью, ковкостью или пластичностью и ударной вязкостью могут быть получены путем обеспечения эвтектоидного или заэвтектоидного содержания углерода в головке и подошве рельса и регулирования размера тонкозернистых перлитных блоков. При прокатке в аустенитном состоянии высокоуглеродистые стали рекристаллизуются сразу же или немедленно, даже после прокатки при относительно низких температурах и малых обжатиях. Одинакового размера тонкозернистые аустенитные зерна, которые образуют тонкозернистую перлитную структуру, могут быть получены путем применения непрерывной прокатки с малым обжатием и более близко расположенными проходами прокатки, чем для ранее описанных сталей.

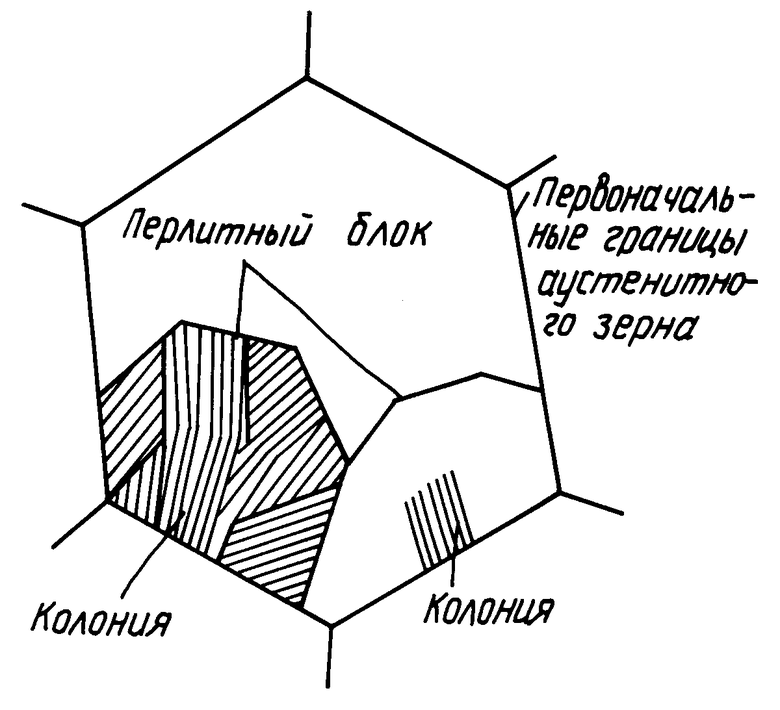

Здесь перлитные блоки составляют совокупность перлитных колоний с одинаковой ориентацией кристаллов и пластинок, как показано на чертеже. Пластинки являются слоистой структурой, содержащей слои феррита и цементита. При разрушении каждое перлитное зерно разрывается в перлитные блоки.

Из вышеупомянутых изысканий изобретение предусматривает рельсы из углеродистой стали или низколегированных сталей, имеющих высокую ударную вязкость, высокую износостойкость и перлитные структуры, содержащие от 0,60 до 1,20% углерода, от 0,10 до 1,20% кремния, от 0,40 до 1,50% марганца и, если необходимо, один или более из следующих элементов, от 0,05 до 2,00% хрома, от 0,01 до 0,30% молибдена, от 0,02 до 0,10% ванадия, от 0,002 до 0,01% ниобия и от 0,1 до 2,0% кобальта по весу, остальное железо и незначительные примеси, при этом диаметр зерна перлитных блоков составляет в среднем от 20 до 50 мкм, в части, до по крайней мере 20 мм от верхней поверхности подошвы рельса, и в части до не менее 15 мм от поверхности подошвы рельса, и от 35 до 100 мкм и в других частях, удлинение составляет не менее 10% и значение ударной вязкости (по Чарпи - V notch Charpy impact value) не менее 15 Дж/см2 в той части, где средний диаметр зерна перлитных блоков составляет от 20 до 50 мкм.

Способ изготовления рельсов с высокой ударной вязкостью с перлитными структурами путем улучшения механических свойств, в частности, пластичности и ударной вязкости, посредством регулирования размера перлитных блоков, которое достигается за счет проведения трех или более проходов непрерывной чистовой прокатки с интервалом между проходами не более 10 с для получистых рельсов с черновым обжатием заготовок из углеродистых и низколегированных сталей вышеупомянутого состава, когда температура их поверхности поддерживается от 850 до 1000oC, при редуцировании площади от 5 до 30% за проход, с последующим обеспечением охлаждения прокатанных начисто рельсов самопроизвольно или от температуры выше 700oC до температуры от 700 до 500oC со скоростью от 2 до 15oC в 1 с.

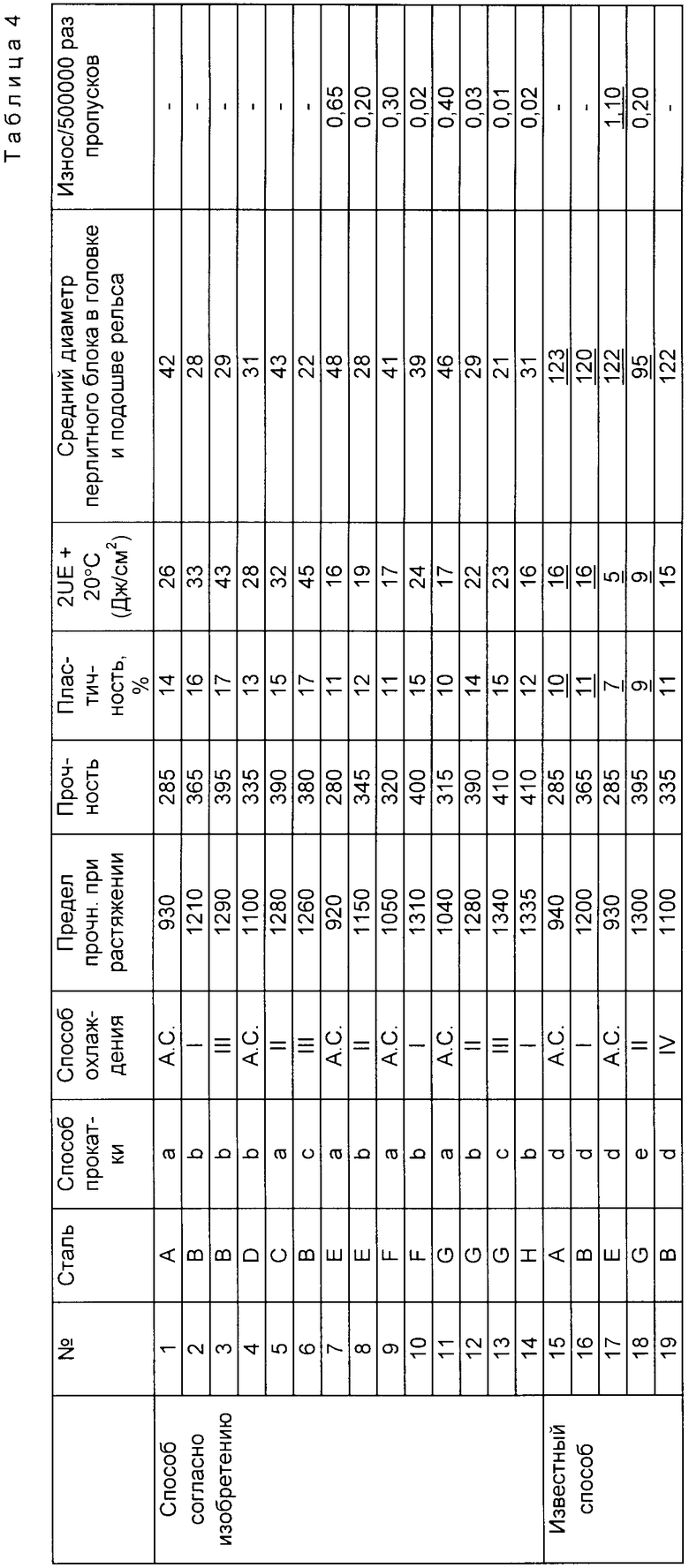

В частности, углеродистые и низколегированные стали, содержащие от 0,60 до 0,85 мас.% углерода, показали более высокую ударную вязкость при удлинении 12% и более и значение ударной вязкости по Charpy (Vnotch Charpy impact value) 25 Дж/см2 в той части, где диаметр зерна перлитных блоков составлял в среднем от 20 до 50 мкм, тогда как углеродистые и низколегированные стали, содержащие от 0,85 до 1,20 мас.% углерода, показали более высокую износостойкость.

На чертеже схематически изображено кристаллическое зерно перлита.

Описание предпочтительных вариантов

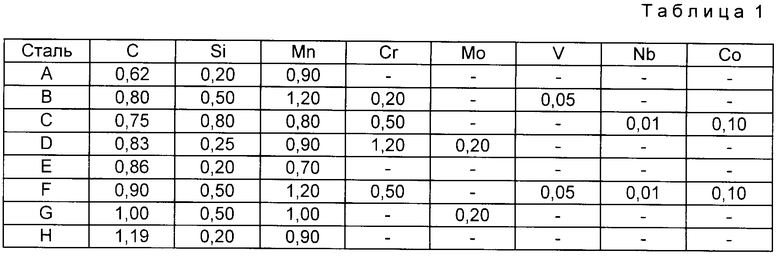

Сначала рассматриваются причины ограничения вышеописанного состава стали.

Углерод. Углерод придает стали износостойкость за счет создания перлитных структур. Обычно рельсовые стали содержат от 0,60 до 0,85% углерода для того, чтобы обеспечить высокую ударную вязкость. Иногда у границ аустенитного зерна образуется заэвтектоидный феррит. Для улучшения износостойкости и замедления инициирования усталостного разрушения в рельсах предпочтительнее, чтобы рельсовые стали содержали 0,85% и более углерода. Количество заэвтектоидного цементита у границ аустенитного зерна увеличивается с увеличением содержания углерода. Когда содержание углерода превышает 1,2%, ухудшение (снижение) пластичности и ударной вязкости становится нерегулируемым даже посредством измельчения зерна перлитных структур, которое будет описано ниже. Следовательно, содержание углерода ограничивается диапазоном от 0,60 до 1,20%.

Кремний. Содержание кремния, который упрочняет феррит в перлитных структурах, составляет 0,1% и выше. Однако содержание кремния, превышающее 1,20%, придает стали хрупкость за счет образования мартенситных структур. Следовательно, содержание кремния ограничивается диапазоном от 0,10 до 1,20%.

Марганец. Марганец не только упрочняет перлитные структуры, но также подавляет образование заэвтектоидного цементита за счет снижения температуры перлитного превращения. Содержание марганца ниже 0,40% не дает желаемого эффекта. С другой стороны, содержание марганца, превышающее 1,50%, придает стали хрупкость за счет образования мартенситных структур. Поэтому содержание марганца ограничивается диапазоном от 0,40 до 1,50%.

Хром. Хром увеличивает температуру перлитного превращения и как следствие уменьшает размер зерна перлитных структур и подавляет образование заэвтектоидного цементита. Поэтому хром добавляют избирательно при необходимости. Хотя содержание хрома менее 0,05% не дает удовлетворительных результатов, хром, когда его содержание превышает 2,0%, придает стали хрупкость за счет образования мартенситных структур. Таким образом, содержание хрома ограничивается диапазоном от 0,05 до 2,00%.

Молибден и ниобий. Молибден и ниобий, которые упрочняют перлит, добавляются селективно, когда это необходимо. Содержание молибдена ниже 0,01% и ниобия ниже 0,002% не дает желаемого эффекта. С другой стороны, содержание молибдена выше 0,30% и ниобия выше 0,01% подавляет рекристаллизацию аустенитных зерен в процессе прокатки, которая является предпочтительной для измельчения зерна металлических структур, образуя удлиненные крупные аустенитные зерна и придавая хрупкость перлитным сталям. Поэтому содержание молибдена и ниобия ограничивается интервалами от 0,01 до 0,3% и от 0,002 до 0,01% соответственно.

Ванадий и кобальт. Ванадий и кобальт упрочняют перлитные структуры и поэтому добавляются селективно в интервалах от 0,02% до 0,01% и от 0,10% до 2,0%. Добавка ниже нижних пределов не создает достаточно упрочняющих эффектов, тогда как добавка, превышающая верхние пределы, создает чрезмерный упрочняющий эффект.

Изобретение основано на эвтектоидных и заэвтектоидных сталях, в которых аустенит проявляет свойства рекристаллизации, характерные для высокоуглеродистых сталей. Любые описанные выше легирующие элементы могут при необходимости добавляться до тех пор, пока металлическая структура остается перлитной.

Область, в которой размер зерна перлитных блоков в среднем составляет от 20 до 50 мкм, ограничена 20 мм от поверхности головки рельса и 15 мм от поверхности подошвы рельса по следующей причине. Повреждения, вызванные контактом головки рельса с колесами идущих поездов, ограничены 20 мм от поверхности головки рельса, тогда как повреждения, вызванные растягивающим напряжением, возникающими у подошвы рельса, ограничены 15 мм от ее поверхности.

Средний размер зерна перлитных блоков в головке рельса и в подошве находиться в пределах от 20 до 50 мкм, поскольку зерна мельче, чем 20 мкм, не обеспечивают достаточно высокой прочности для получения необходимой для рельсов износостойкости, тогда как размер зерна крупнее, чем 50 мкм, приводит к ухудшению пластичности и ударной вязкости.

Средний размер зерна перлитных блоков в других частях рельса, не в головке и не в подошве, находится в пределах от 35 до 100 мкм, поскольку зерна мельче, чем 35 мкм, не обеспечивают необходимую для рельсов прочность, тогда как размер зерен крупнее, чем 100 мкм, ухудшает пластичность и ударную вязкость рельса.

Причиной, по которой удлинение и значение ударной вязкости по Charpy (V notch Charpy impact value) участков рельса, в которых размер зерна перлитных блоков составляет в среднем от 20 до 50 мкм, ограничены не менее чем 10% и не ниже чем 15 Дж/см2, является следующее: рельсы с удлинением более 10% и ударной вязкостью по Charpy (V notch Charpy impact value) менее 15 Дж/см2 не могут перекрыть продольные деформации и удары и толчки, оказываемые поездами, проходящими по ним, при этом через достаточно продолжительные периоды времени могут образовываться трещины. Для рельсовых сталей, содержащих от 0,60 до 0,85 мас. %, углерода, удлинение и ударная вязкость по Charpy (V notch Charpy impact value) могут быть увеличены до 12% или выше и 25 Дж/см2 или выше, в результате чего обеспечивается более высокая ударная вязкость, чем для известных рельсов.

Ниже описывается способ изготовления рельсов, имеющих вышеуказанные составы и характеристики.

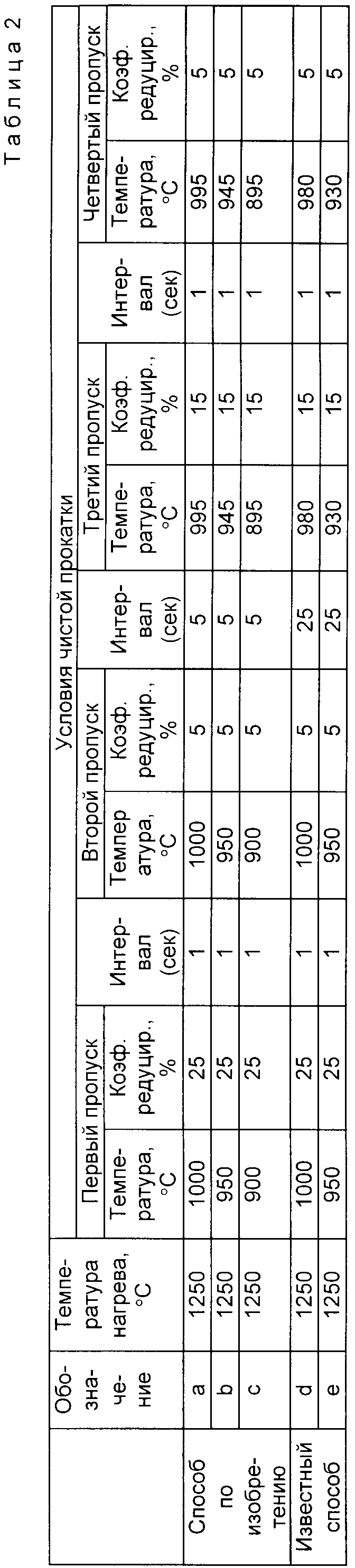

Заготовки углеродистых сталей, отлитые из жидкой стали, полученной в обычной плавильной печи, разлитые посредством непрерывной разливки или путем разливки в слитки или заготовки из низколегированных сталей, содержащие небольшие количества хрома, молибдена, ванадия, ниобия, кобальта и других увеличивающих прочность и вязкость элементов, нагревают до 1050oC или выше, осуществляют черновое обжатие в рельсообразные получистые изделия и затем осуществляют непрерывную чистовую прокатку в рельсы. Хотя это специально не ограничивается, предпочтительнее, чтобы температура, при которой заканчивается обжимная прокатка, была не ниже, чем 1000oC, для обеспечения хорошей формуемости. Непрерывная чистовая прокатка, которая заканчивается обжатием в рельс конечной формы и размера, начинается при температуре, при которой заканчивается обжимная прокатка, с редуцированием поперечного сечения на 5 - 30% за проход причем температура поверхности рельса поддерживается от 850 до 1000oC.

Непрерывная чистовая прокатка при вышеупомянутых условиях необходима для создания аустенитных структур с мелкими тонкими зернами одинакового размера, что является существенным для создания тонкозернистых перлитных структур. Вследствие более высокого содержания углерода (1) тонкозернистые аустенитные структуры могут легко рекристаллизоваться при более низких температурах и более низком редуцировании, (2) рекристаллизация будет быстро происходить после прокатки и (3) рекристаллизация повторяется каждый раз, когда проводят прокатку, даже если величина редуцирования или обжатия мала, подавляя таким образом рост зерна в аустенитных структурах.

Так как рост перлита начинается от границ аустенитного зерна, аустенитные зерна должны быть измельчены для того, чтобы уменьшить размер перлитных блоков. Аустенитные зерна уменьшают путем горячей обработки сталей в области аустенитной температуры. Так как аустенитныне зерна рекристаллизуются каждый раз, когда повторяют горячую обработку (прокатку в горячем состоянии), измельчение зерна обеспечивается посредством повторения горячей обработки или увеличением скорости обжатия. С другой стороны, время прокатки должно быть уменьшено, так как рост аустенитных зерен начинается вскоре после прокатывания.

Температура рельсов, полученных в результате этой непрерывной чистовой прокатки согласно изобретению, находится в диапазоне от 850 до 1000oC. Если конечная температура ниже, чем 850oC, аустенитные металлические структуры остаются нерекристаллизовавшимися, при этом предотвращается образование тонкозернистых перлитных металлических структур. Чистовая прокатка при температуре выше 1000oC вызывает рост аустенитных зерен, а затем образование крупнозернистых аустенитных металлических структур во время последующего перлитного превращения, в результате чего образование тонких одинакового размера перлитных зерен также исключается.

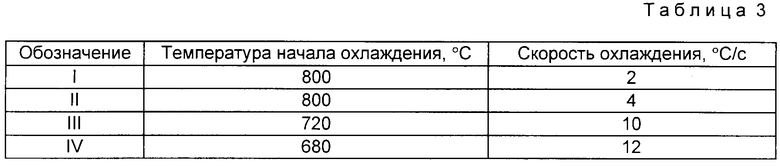

Обжатие или редуцирование от 5 до 30% за проход обеспечивает создание тонкозернистых аустенитных металлических структур. Обжатие или редуцирование менее 5% не обеспечивает достаточно большого механического упрочнения для того, чтобы вызвать рекристаллизацию аустенитных металлических структур. Обжатие или редуцирование более 30%, наоборот, создает трудности при обработке фасонного профиля рельса. Для способствования созданию тонкозернистых аустенитных металлических структур с обжатием или редуцированием не более 30% прокатка должна осуществляться в три или более прохода или пропуска для того, чтобы подавить рекристаллизацию и рост зерен аустенитных металлических структур. Между отдельными пропусками в операции прокатки аустенитные металлические структуры растут с образованием более крупных зерен, что ухудшает прочность, ударную вязкость и другие свойства, необходимые для рельсов, поскольку в них сохраняется тепло. Соответственно в изобретении уменьшен промежуток времени или интервал между отдельными пропусками до не более чем 10 с. Непрерывная чистовая прокатка, включающая пропуски через короткие интервалы, проводится для получения тонкозернистых аустенитных металлических структур, которые в конечном счете приводят к образованию тонкозернистых перлитных металлических структур. Интервал между пропусками обычной прокатки в реверсивном прокатном стане составляет приблизительно от 20 до 25 с. Этот интервал достаточно продолжителен для того, чтобы размер зерна аустенитных металлических структур мог вырасти до такой величины что становятся возможными уменьшение деформаций, рекристаллизация и рост зерна. При этом воздействие вызванной прокаткой рекристаллизации на измельчение зерна будет настолько значительным, что получение рельсовой стали, имеющей тонкозернистые перлитные блоки, становится невозможным. Это является той причиной, по которой интервалы между пропусками должны быть сведены к минимуму. Вследствие этого рельсам, обработанным начисто до необходимой формы и размера при вышеописанных условиях прокатки и остающимся все еще горячими, дают возможность охладиться естественным путем в воздухе до более низких температур. Когда требуется большая прочность, рельсы после непрерывной чистовой прокатки охлаждают до температуры выше 700oC, при котором происходит вызванное превращением упрочнение, до температуры в интервале от 700 до 500oC, в котором скорость охлаждения стали оказывает влияние на превращение в ней, со скоростью 2 - 15oC/с. Скорость охлаждения менее 2oC/с не обеспечивает необходимого упрочнения, поскольку полученное упрочнение, вызванное превращением, является аналогичным тому упрочнению, которое получают в результате охлаждения естественным путем на воздухе. Скорость охлаждения, большая чем 2oC/с, с другой стороны, обеспечивает образование бейнита, мартенсита и других структур, которые ухудшают в значительной степени ударную вязкость и вследствие этого приводит к изготовлению хрупких рельсов.

Из вышеописанного очевидно, что способ изготовления согласно изобретению позволяет придать более высокую ударную вязкость рельсам посредством образования или создания тонкозернистых перлитных металлических структур.

В табл.1 показаны химические составы испытательных образцов с перлитной металлической структурой. В табл. 2 представлены условия нагрева и чистовой прокатки, проводимой для сталей, составы которых приведены в табл.1, согласно способу по изобретению и известному способу, испытания которого приведены для сравнения. В табл.3 представлены условия охлаждения после прокатки.

В табл.4, где А.С. - воздушное охлаждение, указаны механические свойства рельсов, изготовленных согласно способу по изобретению и известному способу, испытания которых проведены для сравнения путем сочетания составов сталей и условий прокатки и охлаждения, приведенных в табл.1 - 3.

Рельсы, изготовленные согласно способу по изобретению, показали значительные более высокие пластичность и ударную вязкость (2UE + 20oC), чем изготовление известным способом, при этом прочность изменялась с изменением составов и условий охлаждения.

Как становится очевидным из вышеописанного, рельсы, изготовленные посредством способа согласно изобретению при особых условиях чистовой прокатки и охлаждения, имеют тонкозернистую перлитную структуру, которая придает высокую износостойкость и превосходные пластичность и ударную вязкость. Рельсы, изготовленные таким образом согласно изобретению, достаточно прочны для того, чтобы выдержать увеличенную нагрузку и скорость современной железнодорожной службы.

Изобретение относится к рельсам высокой прочности из высокоуглеродистых перлитных сталей, имеющих высокую прочность и износостойкость, предназначенных для железнодорожных рельсов и промышленных агрегатов и способам их производства. Рельсы из перлитной стали, имеющие высокую прочность, износостойкость, пластичность и ударную вязкость, изготовляют путем осуществления специальной прокатки для образования тонкозернистых перлитных блоков в стали, содержащей от 0,60 до 1,20% углерода, от 0,10 до 1 - 20% кремния, от 0,40 до 1,50% марганца и один или более элементов, выбранных из группы, включающей хром, молибден, ванадий, ниобий и кобальт, посредством чего придаются высокая износостойкость и удлинение не менее 12% и ударная вязкость не ниже 25 Дж/см2. Высокоуглеродистые рельсы, имеющие высокую износостойкость, пластичность и ударную вязкость, гарантируют безопасность железнодорожной службы в холодных районах. 4 с. и 4 з. п. ф-лы, 4 табл., 1 ил.

Углерод - 0,60 - 1,20

Кремний - 0,10 - 1,20

Марганец - 0,40 - 1,50

Железо и незначительные примеси - Остальное

структура состоит из перлитных блоков с диаметром зерна, составляющим в среднем от 20 до 50 мкм в части рельса, находящейся на расстоянии в пределах по крайней мере 20 мм от верхней поверхности головки рельса и в части рельса, находящейся на расстоянии в пределах по крайней мере 15 мм от поверхности подошвы и с диаметром зерна от 35 до 100 мкм в остальных частях рельса, при этом часть рельса с диаметром зерна перлитных блоков, составляющим в среднем от 20 до 50 мкм, имеет удлинение не менее 10% и ударную вязкость по Charpy не менее 15 Дж/см2.

Углерод - 0,60 - 1,20

Кремний - 0,10 - 1,20

Марганец - 0,40 - 1,50

Один или более элементов, выбранных из группы:

Хром - 0,05 - 2,00

Молибден - 0,01 - 0,30

Ванадий - 0,02 - 0,10

Ниобий - 0,002 - 0,01

Кобальт - 0,1 - 2,0

Железо и незначительные примеси - Остальное

структура состоит из перлитных блоков с диаметром зерна, составляющим в среднем от 20 до 50 мкм, в части рельса, находящейся на расстоянии в пределах по крайней мере 20 мм от верхней поверхности головки рельса, и в части рельса, находящейся на расстоянии по крайней мере 15 мм от поверхности подошвы рельса, и с диаметром зерна от 35 до 100 мкм в остальных частях рельса, при этом часть рельса с диаметром зерна перлитных блоков, составляющим в среднем от 20 до 50 мкм, имеет удлинение 10 % и ударную вязкость по Charpy не менее 15 Дж/см2.

Углерод - 0,60 - 1,20

Кремний - 0,10 - 1,20

Марганец - 0,40 - 1,50

один или более элементов, выбранных из группы:

Хром - 0,05 - 2,00

Молибден - 0,01 - 0,30

Ванадий - 0,02 - 0,10

Ниобий - 0,002 - 0,01

Кобальт - 0,1 - 2,0

Железо и незначительные примеси - Остальное

чистовую прокатку ведут при поддержании температуры поверхности заготовки в интервале от 850 до 1000oС путем трех или более пропусков с коэффициентом обжатия от 5 до 30% за пропуск и интервалом времени между пропусками не более 10 с, и охлаждение на воздухе с регулированием размера зерна перлитных блоков структуры и механических свойств рельса.

Углерод - 0,60 - 1,20

Кремний - 0,10 - 1,20

Марганец - 0,40 - 1,50

один или более элементов, выбранных из группы:

Хром - 0,05 - 2,00

Молибден - 0,01 - 0,30

Ванадий - 0,02 - 0,10

Ниобий - 0,002 - 0,1

Кобальт - 0,1 - 2,0

Железо и незначительные примеси - Остальное

чистовую прокатку ведут при поддержании температуры поверхности заготовки в интервале от 850 до 1000oС путем трех или более пропусков с коэффициентом обжатия от 5 до 30% за пропуск и интервалом времени между пропусками не более 10 с, а охлаждение рельса от температуры 700oС и выше до температуры в интервале от 700 до 500oС ведут со скоростью от 2 до 15oС в 1 с с регулированием размера зерна перлитных блоков и механических свойств рельса.

Приоритет по пунктам:

20.12.93 - по пп.5 - 8;

07.10.94 - по пп.1 - 3;

07.10.94 - по пп.1, 2 и 4.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-27—Публикация

1994-12-19—Подача