Изобретение относится к стальному рельсу, имеющему повышенные износостойкость и внутреннее сопротивление усталостному разрушению, необходимые при тяжелогрузных железнодорожных перевозках, и к способу его изготовления.

В прошлом в качестве средства повышения эффективности железнодорожных перевозок проводили усовершенствования в отношении скорости поездов и нагрузок. Такая высокая эффективность железнодорожных перевозок означает суровое обращение с железнодорожными рельсами, и при этом необходимы дополнительные усовершенствования материалов, используемых для изготовления рельсов. Более конкретно, увеличение износа рельсов, уложенных на изогнутых участках тяжелогрузных железнодорожных путей, является очень большим, и падение срока службы рельса стало заметным. Однако срок службы рельсов в последние годы сильно возрос вследствие усовершенствования технологий термообработки, применяемых для дополнительного упрочнения рельсов, и с применением эвтектоидной углеродистой стали были созданы высокопрочные рельсы, имеющие мелкозернистую перлитную (трооститную) структуру.

Были созданы, например, термообработанные рельсы для тяжелогрузных перевозок, имеющие в головной части сорбитную структуру или мелкозернистую перлитную (трооститную) структуру [1], рельсы из термообработанного легированного сплава, у которых повышена не только износостойкость, но также и твердость в области сварного шва путем добавления сплавов, таких, как Cr, Nb сплавы и т.д. [2].

Отличительными особенностями таких рельсов являются то, что они представляют высокопрочные рельсы, показывающие мелкозернистую перлитную (трооститную) структуру эвтектоидной углеродсодержащей стали, и их используют с целью повышения износостойкости.

Для дальнейшего совершенствования повышенной эффективности железнодорожных перевозок на современных тяжелогрузных железнодорожных путях распространена, однако, осевая нагрузка грузов на рельсы, и даже когда используют рельсы, описанные выше, не может быть легко обеспечена износостойкость, в особенности на крутоизогнутых рельсовых путях, и, кроме того, внутри головной части рельсов может появиться усталостное разрушение. Таким образом, с учетом вышеприведенных предпосылок возникла необходимость в рельсах, имеющих более высокую износостойкость и более высокое внутреннее сопротивление усталостному разрушению, чем у существующих рельсов, изготовленных из эвтектоидной высокопрочной углеродистой стали.

Для повышения износостойкости перлитной структуры, которую имеет эвтектоидный углеродный компонент, и для дальнейшего повышения внутреннего сопротивления головной части рельса усталостному разрушению возможным средством может быть обычно способ, в котором улучшают твердость перлитной структуры и сохраняют эту твердость внутри головной части рельса.

Однако существующая твердость достигла в высокопрочных рельсах, показывающих перлитную структуру эвтектоидного углеродного компонента, высшего предела. Когда для повышения твердости и сохранения твердости внутри головной части рельса увеличивают скорость охлаждения при термообработке и количество добавленных сплавов, в перлитной структуре образуется аномальная отвержденная фаза, такая, как мартенситная структура, и пластичность и сопротивление усталостному разрушению уменьшаются.

Другим средством решения проблемы может быть применение металлической структуры, имеющей более высокую износостойкость, чем перлитная структура, но при этом не найден материал, которых являлся бы более экономичным и который имел бы более высокую износостойкость, чем мелкозернистая перлитная (трооститная) структура. Поэтому проблемами, которые надо решить, являются изобретение рельсовой стали, которая не содержит аномальную отвержденную структуру, такую, как мартенсит, с помощью которой можно повысить износостойкость и внутреннее сопротивление головки рельса усталостному разрушению, и способа производства такой рельсовой стали.

При таких обстоятельствах был рассмотрен механизм износа перлитной структуры и сделаны следующие наблюдения:

кроме увеличения твердости вследствие механического упрочнения при контакте прокатки с колесом феррит между слоистым ферритом и цементитом, составляющим перлит, который имеет пониженную твердость, выдавливается и поэтому тотчас же затем ниже поверхности контакта прокатки осаждается лишь цементит, имеющий повышенную твердость, который обеспечивает износостойкость;

износостойкость может быть значительно повышена путем увеличения углерода, необходимого для образования цементита, и увеличения степени содержания цементита в перлите.

В результате дальнейших наблюдений за механизмом превращения стали при непрерывном охлаждении, имеющей высокое содержание углерода, было обнаружено, что когда по крайней мере один из элементов, которые способствуют образованию цементита в стали с высоким содержанием углерода, добавляют совокупно, превращение перлита может быть устойчиво сохранено при более высоких скоростях непрерывного охлаждения, чем для обычной эвтектоидной углеродсодержащей стали, или, иными словами, перлитная структура, не содержащая различные структуры, такие, как промежуточная фаза и мартенсит, может быть единообразно получена в более широком диапазоне скорости охлаждения. Когда используют такой эффект, ожидается, что в положении, расположенном непосредственно ниже лицевой стороны головной части рельса до внутренней части рельса, может быть предотвращена высокая твердость.

Основываясь на таких сведениях, изобретение направлено на обеспечение стального рельса, имеющего высокую износостойкость и высокое внутреннее сопротивление разрушению, необходимые для рельсов, предназначенных для тяжелогрузных железнодорожных перевозок.

Изобретение совершенствует описанный выше объект, и сущность изобретения свойственна стальному рельсу, имеющему высокую износостойкость и высокое внутреннее сопротивление разрушению, содержащему, мас.%: С - от более чем 0,85 до 1,20; Si - от 0,10 до 1,00; Mn - от 0,40 до 1,50; B - от 0,0005 до 0,0040, и когда необходимо, по крайней мере один из следующих химических составов: Cr - от 0,05 до 1,00, Mo - от 0,01 до 0,50, V - от 0,02 до 0,30, Nb - от 0,002 до 0,05, Co - от 0,10 до 2,00 и остальное - железо и неизбежные примеси, в котором головную часть стального рельса, удерживающую теплоту высокой температуры горячей прокатки или нагретую до высокой температуры с целью термообработки, ускоренно охлаждают со скоростью охлаждения от 5 до 15oC/с от температуры аустенитной зоны до температуры, при которой прекращают охлаждение, равной от 650 до 500oC, для того, чтобы стальной рельс показывал перлитную структуру, имеющую твердость по крайней мере 370 Hv (твердость по Виккерсу) в диапазоне от поверхности головной части стального рельса до положения, имеющего глубину по крайней мере 20 мм, и разницу твердости внутри диапазона не более чем 30 Hv. Сущность изобретения свойственна также способу получения такого стального рельса.

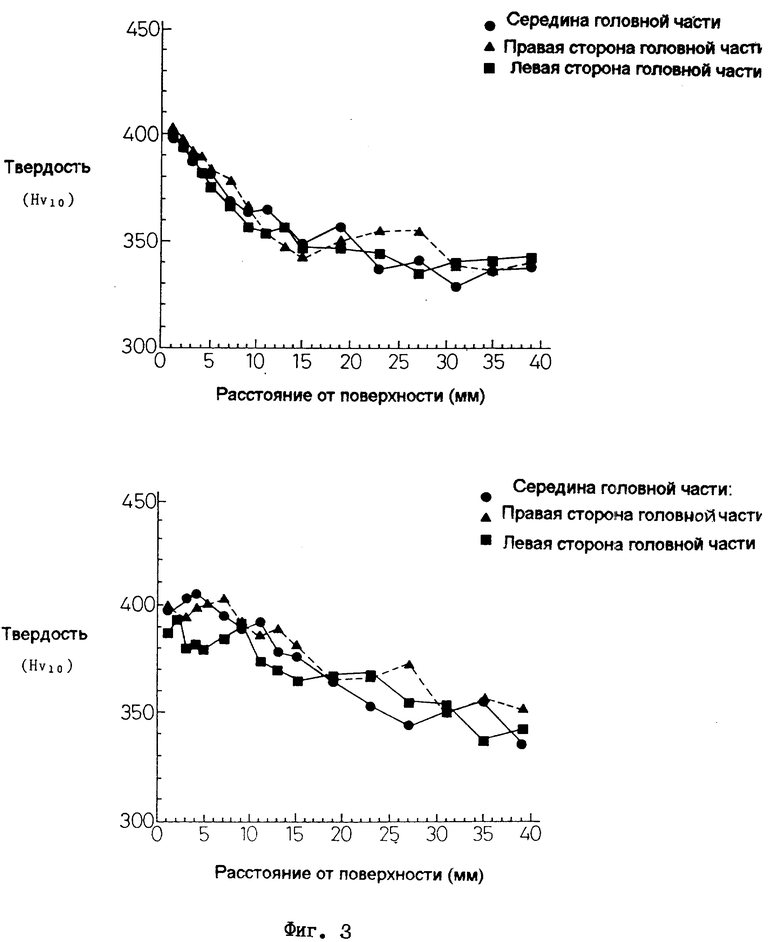

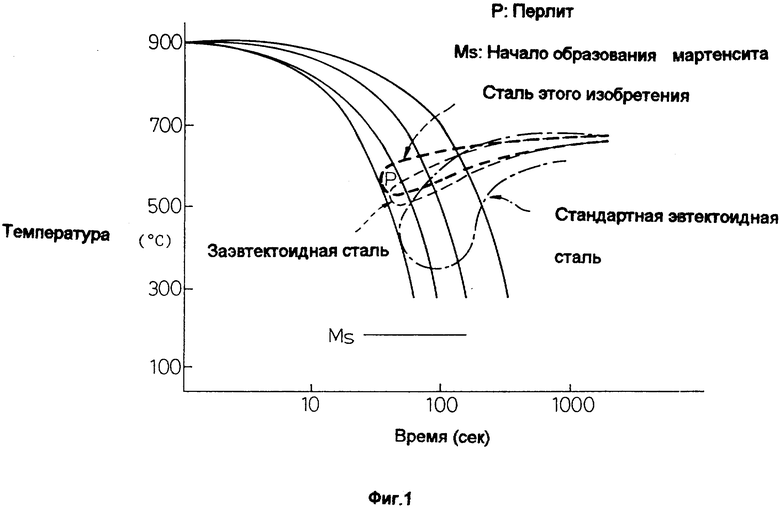

На фиг. 1 представлена кривая непрерывного охлаждения, показывающая влияние добавления B на превращение в стальном рельсе в соответствии с изобретением; на фиг. 2 - графит, показывающий изменение твердости от поверхности после того, как головную часть рельса подвергли термообработке в соответствии с изобретением; на фиг. 3 - изменение твердости от поверхности головной части стальных рельсов после термообработки в соответствии со способами предшествующей области, где а - рельс из эвтектоидной стали, b - рельс из заэвтектоидной стали.

Наилучший вариант осуществления изобретения.

В дальнейшем изобретение будет объяснено более подробно. Прежде всего будут объяснены причины ограничения химических составов рельсовой стали в изобретении, которые описаны выше.

C является эффективным элементом для создания перлитной структуры и для обеспечения износостойкости, и обычно для рельсовой стали используют углерод в количестве от 0,60 до 0,85%. Когда содержание углерода составляет не более чем 0,85%, плотность цементита в перлитной структуре, обеспечивающей износостойкость, не может быть гарантирована, и значительное увеличение износостойкости становится затруднительным. Когда содержание C превосходит 1,20%, количество проэвтектического цементита, встречающегося на границе аустенитного зерна, возрастает, и пластичность и ударная вязкость понижаются. Поэтому содержание C ограничено пределом между от более чем 0,85 и 1,20%.

Si улучшает прочность путем закалки феррита в перлитной структуре на твердый раствор. Однако, когда содержание Si составляет менее чем 0,10%, ожидается, что его влияние будет недостаточным, и если его количество превосходит 1,00%, происходит падение пластичности/ударной вязкости рельса, а также свариваемости. Поэтому содержание Si находится в пределах от 0,10 до 1,00%.

Mn представляет элемент, который является эффективным для увеличения прочности путем улучшения прокаливаемости перлита, и ограничивает образование проэвтектического цементита. Если его содержание составляет менее чем 0,40%, влияние Mn является незначительным, и если его содержание превосходит 1,5%, происходит образование мартенсита. В частности, химизм мартенсита способствует образованию внутри рельса области сегрегации. Поэтому содержание Mn находится в пределах от 0,40 до 1,50%.

B образует карбиды бора в цементите, способствует превращению перлита и оказывает воздействие во время превращения при непрерывном охлаждении на сохранение превращения перлита в диапазоне более высокой скорости охлаждения, чем эвтектоидная сталь или заэвтектоидная сталь.

Фиг. 1 представляет график, показывающий влияние B на превращение при непрерывном охлаждении, где стандартная сталь является эвтектоидной сталью (C - 0,79%, B - ноль). Сравнительная сталь является заэвтектоидной сталью (C - 0,87%, B - ноль) и сталь по изобретению представляет заэвтектоидную сталь с добавкой в (C - 0,87%, B - 0,0029). На фиг. 1 превращение перлита при скорости охлаждения от приблизительно 1 до 10oC/с последовательно смещается в сторону более высокой температуры для стандартной стали, сравнительной стали и стали по изобретению, при этом разница температуры начала превращения в диапазоне одной и той же скорости охлаждения является незначительной. Поэтому начиная от поверхности и до внутренней части рельса, имеющего распределение скорости охлаждения, может быть получено более однородное распределение твердости.

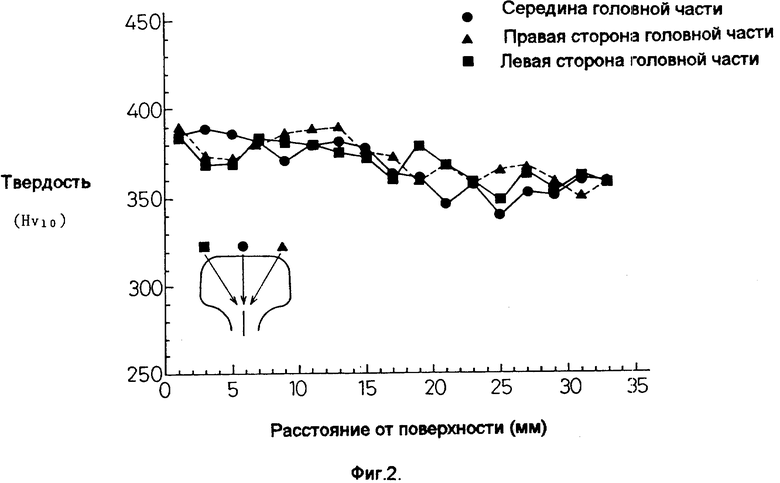

Фиг. 2 показывает результат измерения твердости стали этого изобретения, и фиг. 3 (a, b) показывает соответственно распределение твердости у стандартной стали и сравнительной стали. Из этих графиков можно видеть, что разница твердости в положении, имеющем, например, глубину 16 мм от поверхности, в стали по изобретению равна 20, в стандартной стали равна 60 и в сравнительной стали равна 40. Иными словами, для стали изобретения разница твердости усовершенствована. Когда содержание B составляет менее чем 0,0005%, его воздействие является слабым, и когда содержание B превосходит 0,0040%, карбиды бора в цементите становятся крупными, вследствие чего происходит падение пластичности/ударной вязкости. Поэтому содержание B находится в диапазоне от 0,005 до 0,0040%.

Кроме того, когда необходимо, к рельсу, полученному с использованием описанного выше химического состава, для совершенствования прочности, пластичности и ударной вязкости добавляют по крайней мере один из следующих элементов: Cr - от 0,05 до 1,00%, Mo - от 0,01 до 0,50%, V - от 0,02 до 0,3%, Nb от 0,002 до 0,050%, Co от 0,10 до 2,00%.

Далее будут объяснены причины того, почему эти химические составы имеют вышеуказанные пределы.

Cr повышает точку равновесия превращения перлита и в конечном счете делает перлитную структуру мелкозернистой, увеличивает прочность, укрепляет цементит в перлитной структуре и улучшает износостойкость. Если его содержание составляет менее чем 0,05%, его воздействие является незначительным, а чрезмерное добавление, превышающее 1,00%, приводит к образованию мартенситной структуры и способствует падению пластичности и ударной вязкости. Поэтому количество добавки Cr должно находиться в пределах от 0,05 до 1,00%.

Mo улучшает прокаливаемость стали и оказывает воздействие на увеличение прочности перлитной структуры. Если его содержание составляет менее чем 0,01%, его воздействие является незначительным, а чрезмерное добавление, превосходящее 0,50%, приводит к образованию мартенситной структуры и падению пластичности и ударной вязкости. Количество добавки Mo находится в пределах от 0,01 до 0,50%.

Как V, так и Nb образуют карбиды/нитриды, улучшают прочность вследствие дисперсионного твердения или ограничивают рост аустенитного кристаллического зерна при термообработке повторным нагревом и являются эффективными для улучшения пластичности и ударной вязкости вследствие мелкокристалличности перлитной структуры. Воздействие становится заметным, когда количество добавки находится в диапазоне от 0,2 до 0,3% для V и от 0,002 до 0,5% для Nb. Поэтому их количество находятся в вышеописанных пределах.

Co представляет элемент, который является эффективным для повышения прочности перлита. Если его содержание составляет менее чем 0,01%, его воздействие является незначительным, а если его добавляют в количестве, превосходящем 2%, его воздействие является слишком глубоким. Поэтому количество Co находится в пределах от 0,10 до 2,00%.

Рельсовую сталь, имеющую описанный выше химический состав, расплавляют в обычно применяемой плавильной печи, такой, как конвертер, электрическая печь и т.д., и расплавленную сталь подвергают изготовлению слитков и методу непрерывной разливки. Кроме того, стальные слитки или стальное литье подвергают горячей прокатке и формируют в рельс. Затем головную часть рельса, удерживающую высокотемпературную теплоту горячей прокатки, или рельс, нагретый до высокой температуры с целью термообработки, ускоренно охлаждают для улучшения твердости и распределения перлитной структуры в головной части рельса.

Далее будут объяснены причины того, почему твердость перлитной структуры ограничена по крайней мере 370 Hv в диапазоне на глубину, составляющую по крайней мере 20 мм от поверхности головной части рельса в качестве начальной точки, и почему разность твердости в таком диапазоне ограничена значением, составляющим не более 30 Hv.

Изобретение направлено на усовершенствование износостойкости тяжелогрузных железнодорожных путей, и, с точки зрения обеспечения таких свойств, эта цель может быть достигнута, когда твердость составляет по крайней мере 320 Hv. С точки зрения получения диапазона, который обеспечивает износостойкость, требуемую для головной части рельса, необходимой является глубина по крайней мере 20 мм. С другой стороны, мелкозернистые ферритные структуры, существующие внутри рельса, служат, вероятно, в качестве начальных точек усталостного разрушения, и существование таких структур становится более заметным, когда твердость перлита становится меньше.

В стандартной рельсовой стали, показывающей перлитную структуру, уменьшение твердости от поверхности охлаждения во внутрь становится значительным, когда скорость охлаждения находится в диапазоне, который не создает аномальную закаленную структуру, такую, как мартенсит, и внутри рельса, вероятно, кроме того, совместно сосуществуют мелкозернистые ферритные структуры. Когда была предпринята попытка обеспечения внутренней твердости, в поверхностном участке образовалась аномальная закаленная структура, такая как мартенсит. Во избежание появления таких проблем с целью повышения внутреннего сопротивления усталостному разрушению уменьшение твердости от поверхности охлаждения рельса во внутрь в положении, имеющем глубину по крайней мере 20 мм от поверхности головной части в качестве начальной точки, ограничено по крайней мере значением 370 Hv. Иными словами, для сохранения твердости внутри должна быть обеспечена поверхностная твердость. Поэтому изобретение ограничивает твердость перлитной структуры до значения твердости по крайней мере 370 Hv в пределах глубины по крайней мере 20 мм от головной поверхности рельсов, при этом головная поверхность является начальной точкой, и, кроме того, ограничивает разницу твердости внутри этого диапазона, которая должна составлять не более 30 Hv.

Далее будут объяснены причины того, почему температура, при которой прекращают охлаждение от температуры аустенитной зоны, ограничена диапазоном от 650 до 500oC. Если ускоренное охлаждение прекращают при температуре выше, чем 650oC в диапазоне позднее появившейся скорости охлаждения стали по изобретению, превращение происходит сразу же после ускоренного охлаждения, вследствие чего может быть получена перлитная структура, имеющая желательную твердость. С другой стороны, если охлаждение осуществляют до температуры менее чем 500oC, с внутренней стороны рельса не может быть получено достаточное количество рекуперативного тепла, и в области сегрегации появляется аномальная структура, такая, как мартенсит. По этим причинам изобретение ограничивает температуру, при которой прекращают охлаждение, диапазоном от 650 до 500oC.

Далее будет объяснена причина того, почему скорость охлаждения (скорость ускоренного охлаждения головной части) ограничена диапазоном от 5 до 15oC/с.

Когда к стали, показывающей перлитную структуру, добавляют B, превращение может быть сохранено в диапазоне высокой скорости охлаждения, и это изобретение основано на этом обнаружении. Для применения этого воздействия и получения высокой твердости внутри рельса при сохранении перлитной структуры, является по существу необходимым охлаждение с высокой скоростью. Поэтому является необходимой скорость охлаждения, составляющая по меньшей мере 5oC/с. Если скорость охлаждения имеет меньшее значение, действительно, может быть обеспечена твердость поверхности рельса, но при этом внутри стали образуется перлит, имеющий низкую твердость и, вероятно, мелкозернистый феррит, который служит в качестве начальной точки внутреннего усталостного разрушения. Если, с другой стороны, скорость охлаждения превосходит 15oC/с, начинает появляться мартенсит, и пластичность рельса заметно ухудшается. По этим причинам изобретение ограничивает скорость охлаждения диапазоном от 5 до 15oC/с.

В дальнейшем будут подробно объяснены примеры изобретения.

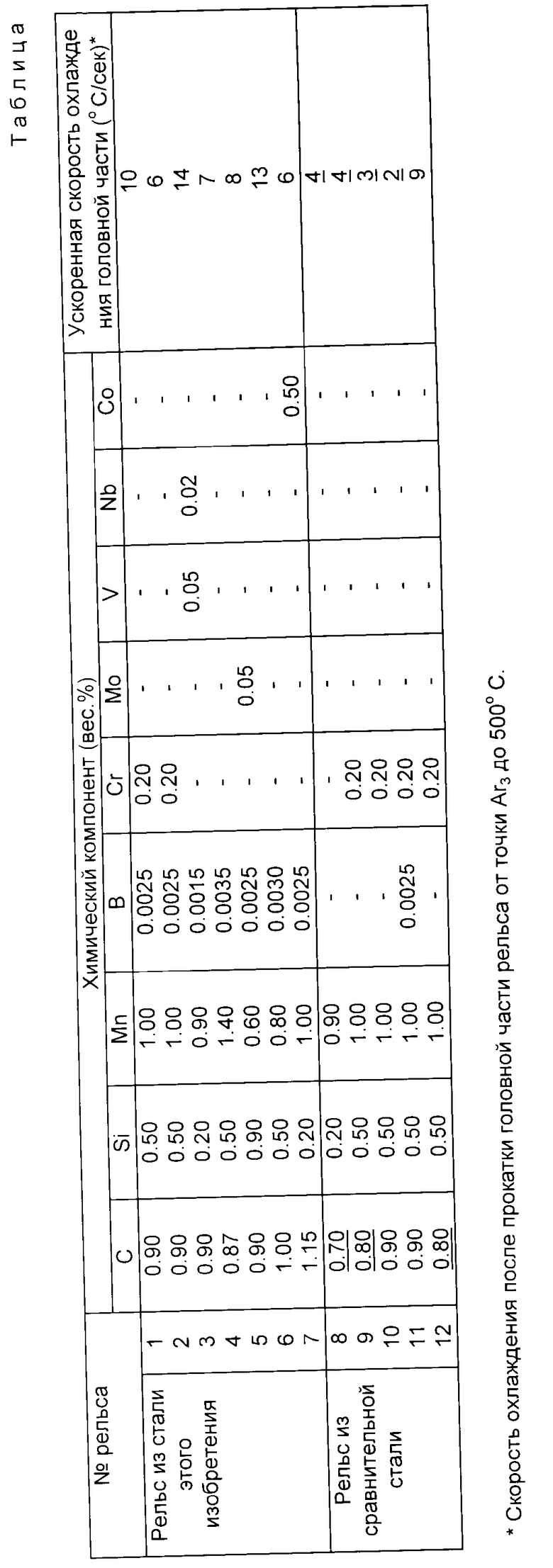

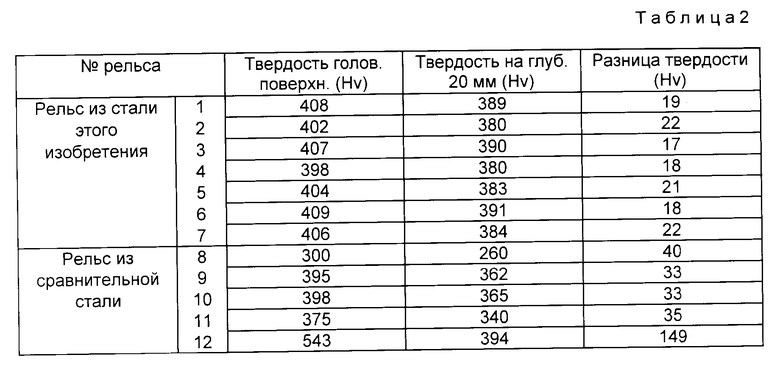

В табл. 1 представлены химические составы стали по изобретению и химические составы стали из сравнительных примеров и условия ускоренного охлаждения (охлаждение от аустенитной зоны до температуры от 650 до 500oC), и в табл. 2 приведены значения твердости по Виккерсу в области поверхности и в положении, имеющем глубину 20 мм на участке головной части рельса.

Из табл. 1 и 2 можно видеть, что стальные рельсы в соответствии с изобретением имеет достаточную твердость в головной части и распределение достаточной твердости, обеспечивающее износостойкость и внутреннее сопротивление усталостному разрушению.

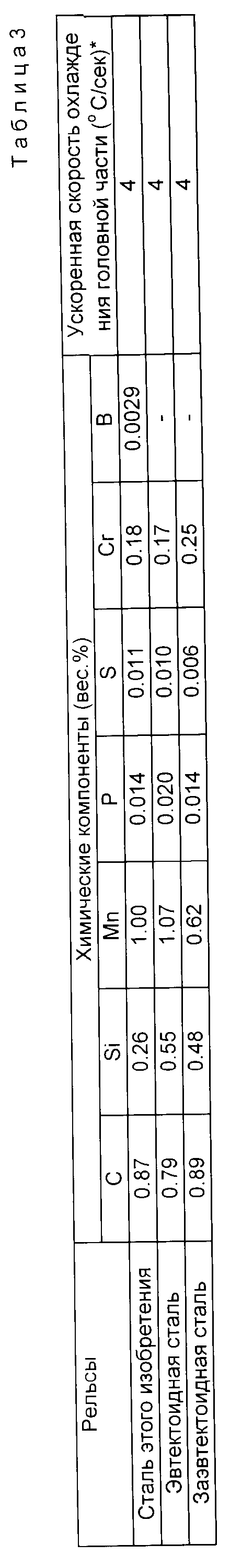

Кроме того, измеряли распределение разницы твердости для эвтектоидной стали, предназначенной для стандартных стальных рельсов, заэвтектоидной стали без добавки B и заэвтектоидной стали по изобретению с добавкой B.

В табл. 3 соответственно показаны их химические составы и скорости ускоренного охлаждения головной части.

На фиг. 2 показаны результаты, иными словами, распределение в середине головной части рельса, в правой стороне головной части и левой стороне головной части от поверхности во внутрь, и фиг. 3 (a, b) показывает соответственно распределение твердости у рельсов из стандартной эвтектоидной стали и из заэвтектоидной стали. Когда поверхностную твердость и максимальную твердость в положении, имеющем глубину 16 мм от поверхности, определяют из этих графиков, поверхностная твердость Hv в рельсе из стали по изобретению равна 390 и внутренняя твердость (в положении, имеющем глубину 16 мм от поверхности) равна 370; поверхностная твердость Hv в рельсе из стандартной эвтектоидной стали равна 400 и внутренняя твердость (в положении, имеющем глубину 16 мм от поверхности) равна 340; и поверхностная твердость Hv в рельсе из заэвтектоидной стали равна 405 и внутренняя твердость ( в положении, имеющем глубину 16 мм) равна 365. Из этих результатов следует, что разница твердости в стальном рельсе по изобретению равна 20, в рельсе из стандартной эвтектоидной стали она равна 60 и в рельсе из заэвтектоидной стали она равна 40. Иными словами, можно понять, что вследствие добавления B можно улучшить распределение твердости в диапазоне от поверхности до положения, имеющего глубину 20 мм.

Вследствие добавления B стальной рельс в соответствии с изобретением оказывает воздействие на смещение превращения в сторону более высокой скорости охлаждения, чем рельс из стандартной стали, и смягчает влияние изменения скорости охлаждения. Поэтому изобретение может уменьшить распределение твердости, вызванное термообработкой, на поверхности и распределение твердости в диапазоне на глубину 20 мм от поверхности, может обеспечить постоянные характеристики твердости и повысить износостойкость и внутреннее сопротивление усталостному разрушению.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И СПОСОБ ПРОИЗВОДСТВА РЕЛЬСА | 1995 |

|

RU2112051C1 |

| ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ ИЗНОСОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ РЕЛЬСЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕРМООБРАБОТАННОЙ ПЕРЛИТНОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИХ ПРОИЗВОДСТВА | 1996 |

|

RU2139946C1 |

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2107740C1 |

| ПЕРЛИТНЫЕ РЕЛЬСЫ | 2010 |

|

RU2476617C1 |

| РЕЛЬСЫ ИЗ ПЕРЛИТНОЙ СТАЛИ С ПРЕВОСХОДНОЙ ИЗНОСОСТОЙКОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ | 2010 |

|

RU2485201C2 |

| СТАЛЬНОЙ РЕЛЬС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2519180C1 |

| РЕЛЬСЫ ИЗ БЕЙНИТНОЙ СТАЛИ С ВЫСОКИМИ СОПРОТИВЛЕНИЕМ УСТАЛОСТНОМУ РАЗРУШЕНИЮ ПОВЕРХНОСТИ И ИЗНОСОСТОЙКОСТЬЮ | 1999 |

|

RU2194776C2 |

| РЕЛЬС С ПЕРЛИТНОЙ СТРУКТУРОЙ, ОБЛАДАЮЩИЙ ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ АБРАЗИВНОМУ ИЗНОСУ И ОТЛИЧНОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2009 |

|

RU2461639C1 |

| РЕЛЬС И СПОСОБ ПРОИЗВОДСТВА РЕЛЬСА | 2019 |

|

RU2764892C1 |

| РЕЛЬС | 2020 |

|

RU2780617C1 |

Изобретение относится к стальному рельсу, имеющему повышенные износостойкость и внутреннее сопротивление усталостному разрушению, необходимые для тяжелогрузных железнодорожных путей, и способу его изготовления. Получают рельс из стали, содержащей (в мас.%) от более чем 0,85 до 1,20 С, 0,10 - 1,00 Si, 0,40 - 1,50 Mn, 0,0005 - 0,0040 B, когда необходимо, по крайней мере один элемент, выбранный из группы: Cr 0,05 - 1,00, Mo 0,01 - 0,50, V 0,02 - 0,30, Nb 0,002 - 0,05 и Co 0,10 - 2,00, который ускоренно охлаждают со скоростью охлаждения 5 - 15oС/с от температуры аустенитной зоны до температуры 650 - 500oC, показывающий перлитную структуру, имеющую по крайней мере твердость 370 Hv в диапазоне от поверхности головной части рельса до положения, имеющего глубину 20 мм от головной поверхности, являющейся начальной точкой, при этом разница твердости в этом диапазоне составляет не более 30 Hv. 2 с. и 2 з.п. ф-лы, 3 табл., 3 ил.

Углерод - От более 0,85 до 1,20

Кремний - 0,10 - 1,00

Марганец - 0,40 - 1,50

Бор - 0,0005 - 0,0040

Железо и неизбежные примеси - Остальное

структура перлита на глубине по крайней мере 20 мм от поверхности головки рельса имеет твердость по крайней мере 370 HV с разницей твердости внутри данного диапазона глубины, составляющей не более 30 HV.

Углерод - От более 0,85 до 1,20

Кремний - 0,10 - 1,00

Марганец - 0,40 - 1,50

Бор - 0,0005 - 0,0040

по крайней мере один элемент, выбранный из группы:

Хром - 0,05 - 1,00

Молибден - 0,001 - 0,50

Ванадий - 0,02 - 0,30

Ниобий - 0,002 - 0,05

Кобальт - 0,10 - 2,00

Железо и неизбежные примеси - Остальное

структура перлита на глубине по крайней мере 20 мм от поверхности головки рельса имеет твердость по крайней мере 370 HV с разницей твердости внутри данного диапазона глубины, составляющей не более 30 HV.

Углерод - От более 0,85 до 1,20

Кремний - 0,10 - 1,00

Марганец - 0,40 - 1,50

Бор - 0,0005 - 0,004

Железо и неизбежные примеси - Остальное,

охлаждение ведут со скоростью 5 - 15oC/с от температуры аустенитизации до температуры 650 - 500oC с получением твердости в диапазоне на глубину 20 мм от поверхности головки рельса по крайней мере 370 HV с разницей твердости внутри данного диапазона глубины, составляющей не более 30 HV.

Углерод - От более 0,85 до 1,20

Кремний - 0,10 - 1,00

Марганец - 0,40 - 1,50

Бор - 0,0005 - 0,004

по крайней мере один элемент, выбранный из группы:

Хром - 0,05 - 1,00

Молибден - 0,01 - 0,50

Ванадий - 0,02 - 0,30

Ниобий - 0,002 - 0,05

Кобальт - 0,10 - 2,00

Железо и неизбежные примеси - Остальное

охлаждение ведут со скоростью 5 - 15oC/с от температуры аустенитизации до температуры 650 - 500oC с получением твердости в диапазоне на глубину 20 мм от поверхности головки рельса по крайней мере 340 HV с разницей твердости внутри данного диапазона глубины, составляющей не более 30 HV.

| JP, патент N 54-25490, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| JP, патент N 59-19173б кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-20—Публикация

1996-03-11—Подача