Изобретение относится к рельсам из высокопрочной бейнитной стали, имеющим высокие сопротивление усталостному разрушению поверхности, износостойкость и сопротивление ползучести металла, которыми должны обладать головки рельсов, используемых для укладки железных дорог, работающих в условиях высоких нагрузок.

За границей на тяжело загруженных железных дорогах для повышения эффективности грузопассажирских перевозок повышают скорость движения пассажирских и товарных поездов. Такое повышение эффективности сопровождается ужесточением внешних условий обслуживания, которые, в свою очередь, вызывают необходимость в улучшении качества рельсов. Конкретней, при таких внешних условиях рельсы, используемые на криволинейных участках железных дорог, быстро изнашиваются в области их калиброванных ребер и боковой стороне их головки, и такой износ существенно снижает срок службы рельсов. Однако при использовании недавно разработанных технологических процессов упрочняющей термической обработки, описанных ниже, можно получить высокопрочные (или с высокой твердостью) рельсы из эвтектоидных углеродистых сталей, содержащих мелкодисперсный перлит. Такие рельсы, используемые на криволинейных участках, имеют существенно повышенный срок службы.

(1) Способ получения рельсов из высокопрочных углеродистых сталей, имеющих прочность минимум 130 кгс/мм2 благодаря использованию ускоренного охлаждения головок рельсов при прокатке или при повторном нагреве из аустенитной области при температуре от 850 до 500oС со скоростью от 1 до 4oС в секунду. (Публикация патента Японии 23244 от 1988 г.)

(2) Способ получения рельсов из термообработанных низколегированных сталей, имеющих повышенную износостойкость и улучшенную свариваемость (обеспечивающую легкую сварку и образование сварочных швов, имеющих высокие свойства) благодаря добавкам хрома, ниобия и других легирующих элементов. (Публикация патента Японии 19173 от 1984 г.)

Эти рельсы отличаются высокой прочностью благодаря наличию мелкодисперсных перлитных структур, получаемых в сталях, содержащих эвтектоидный углерод (при содержании углерода от 0,7 до 0,8%). Сущность этих рельсов состоит в увеличении износостойкости за счет очень тонких пластинчатых прослоек перлита, и, в то же самое время, в улучшении свойств сварных швов за счет легирующих добавок.

На прямолинейных и умеренно криволинейных участках железных дорог, где не возникает серьезных проблем, используют катаные рельсы обычного типа из термообработанных сталей с перлитной структурой и некоторых высокопрочных термообработанных сталей. Однако, поскольку в последнее время условия эксплуатации стали более жесткими, многократный контакт рельсов с колесами поездов часто вызывает усталостное разрушение их поверхностей качения. Трещины на поверхности головок рельсов, называемые "скалыванием поверхности головок" или "темной пятнистостью", считают особенно важными. Трещины этого типа, возникающие на поверхности головок рельсов, распространяясь внутрь головки и разветвляясь до ее основания, иногда вызывают поперечные разрывы рельсов в процессе тяжелых условий их службы.

Известно, что такое разрушение типа "темной пятнистости" происходит не только у рельсов, работающих в условиях тяжелых нагрузок, но также в условиях высокоскоростных пассажирских перевозок. Предполагают, что разрушение типа "темной пятнистости" является результатом накопления слоев с усталостными разрушениями (где разрушен пластинчатый перлит) на поверхности головок рельсов из-за многократного контакта рельсов с колесами поездов и возникновения скольжения в ферритной фазе перлитной структуры, вызываемого развитием текстуры (когда кристаллические плоскости граней кристаллов ориентируются в одном направлении).

Эта проблема может быть решена посредством удаления усталостных слоев (слоев с усталостным разрушением и текстурой) с помощью шлифования поверхности головки рельса. Однако шлифование, которое следует выполнять регулярно, является дорогостоящим и трудоемким.

Другим решением проблемы является уменьшение твердости поверхности головки рельсов, с тем чтобы поверхность изнашивалась до того, как образуется усталостный слой. Однако, если просто снизить твердость поверхности головки рельсов, то появляется тенденция к некоторой пластической ползучести на поверхности головок рельсов непосредственно под движущимися колесами поезда. Ползучесть металла ориентирована в направлении, противоположном движущемуся сверху поезда. Кроме того, трещины имеют тенденцию к возникновению вдоль направления ползучести металла.

Заявители настоящего изобретения экспериментально подтвердили взаимосвязь между образованием усталостных слоев (слоев с усталостным разрушением и текстурой), являющихся результатом многократного контакта рельсов с колесами поездов, и структурой металла. Экспериментальной проверкой обнаружено, что усталостные слои имеют тенденцию к накоплению, а текстуры - к развитию в перлитных структурах, в которых фазы феррита и цементита расположены слоями. В бейнитных структурах, в которых в мягкой матрице ферритной структуры распределены твердые частицы карбидов, наоборот, область распространения накопления слоев с усталостным разрушением и развитием текстуры, вызывающей поверхностные усталостные разрушения на металлической поверхности, является незначительной, результатом чего является менее обширная область распространения "темных пятен".

За границей, у железных дорог, работающих в условиях тяжелых нагрузок, давление и тяговые усилия, действующие на контактной поверхности между рельсами и колесами, являются высокими. У рельсов, изготовленных из сталей, имеющих бейнитную структуру, можно предотвратить образование "темных пятен" и других усталостных разрушений на их поверхности.

Однако повышенный износ сокращает срок службы рельсов и увеличивает область распространения ползучести металла на поверхности головок рельсов непосредственно под колесами поездов. Область распространения других типов усталостных разрушений на поверхности, таких как трещины на головке, трещины и отслоения на калиброванных ребрах, возрастает, особенно на умеренно криволинейных участках, где возникают большие тяговые усилия.

Для решения этой проблемы заявители настоящего изобретения составили план разработки способа увеличения прочности бейнитных структур. Прочность бейнитных сталей регулируют посредством твердости ферритной матрицы и карбидов, а также размеров карбидов в бейнитных структурах. Как правило, прочность бейнитных сталей увеличивается благодаря (1) увеличению твердости ферритной матрицы и карбидов за счет большого количества легирующих добавок и (2) уменьшению размера карбидов за счет регулирования температуры бейнитного превращения.

Однако введение большого количества легирующих добавок, необходимое для увеличения твердости ферритной матрицы и карбидов, является дорогостоящим. В то же самое время, повышенная способность к закаливанию приводит к образованию мартенситной и других структур, вредно влияющих на ударную вязкость рельсов после их сварки. С другой стороны, хотя уменьшение размера карбидов и увеличивает прочность, трудно обеспечить требуемую износостойкость, если размер и количество карбидов является несоответствующим.

Сосредоточив внимание на бейнитных структурах, в которых образование усталостных слоев (усталостных повреждений поверхности и текстур) затруднено, заявители настоящего изобретения предложили способ улучшения износостойкости и ползучести металла без потребности во введении большого количества добавок. Конкретней, был экспериментально определен оптимальный размер карбидов, которого достигают регулированием размера.

Было обнаружено, что, если карбиды в бейнитных структурах являются больше определенного размера, то износостойкость уменьшается, а ползучесть металла вызывает появление трещин и другие повреждения. С другой стороны, если карбиды в бейнитных структурах являются меньше определенного размера, то затруднительно достичь того, чтобы твердые карбиды способствовали повышению износостойкости бейнитных сталей, будучи сосредоточены под поверхностями качения. Таким образом, трудно достичь достаточного повышения износостойкости.

Помимо этих исследований заявители также установили количество карбидов оптимального размера, необходимое для увеличения износостойкости и сопротивления ползучести металла. При этих исследованиях было обнаружено, что, когда площадь, занимаемая твердыми карбидами оптимального размера в данном поперечном сечении, становится меньше определенного предела, то твердые карбиды не в состоянии способствовать увеличению износостойкости бейнитных сталей под поверхностями качения, что приводит к снижению износостойкости. С другой стороны, когда количество твердых карбидов оптимального размера превышает определенный предел, то снижается пластичность бейнитных структур, а область распространения скалывания и других разрушений отслоением увеличивается.

На основе этих исследований заявители эмпирически установили, что бейнитные структуры, имеющие высокое сопротивление усталостному разрушению поверхности и износостойкость, можно получить путем регулирования в определенных диапазонах размера карбидов в бейнитных структурах и площади, занимаемой такими карбидами в данном поперечном сечении.

Таким образом, цель настоящего изобретения заключается в получении высокопрочных рельсов, имеющих высокое сопротивление усталостному разрушению поверхности, высокую износостойкость и сопротивление ползучести металла, необходимые для железных дорог, работающих в условиях высоких нагрузок, при низких затратах, с использованием сведений, полученных при описанных выше исследованиях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже описано, как реализуется вышеописанная цель настоящего изобретения.

Рельсы в соответствии с настоящим изобретением делают из сталей, содержащих, по меньшей мере частично, бейнитные структуры, имеющих высокое сопротивление усталостному разрушению поверхности и износостойкость и отличающихся тем, что полная площадь, занимаемая карбидами, продольная ось которых составляет от 100 до 1000 нм, в данном поперечном сечении бейнитной структуры составляет от 10 до 50%.

Бейнитные стали для рельсов по настоящему изобретению содержат, по весу: от 0,15 до 0,45% углерода, от 0,10 до 2,00% кремния, от 0,20 до 3,00% марганца и от 0,20 до 3,00% хрома, остальное железо и неизбежные примеси.

Бейнитные стали для рельсов по настоящему изобретению могут содержать также один или несколько из следующих элементов: от 0,01 до 1,00% молибдена, от 0,05 до 0,50% меди, от 0,05 до 4,00% никеля, от 0,01 до 0,05% титана, от 0,01 до 0,30% ванадия, от 0,005 до 0,05% ниобия, от 0,0001 до 0,0050% бора, от 0,0010 до 0,0100% магния и от 0,0010 до 0,0150% кальция.

Кроме того, предпочтительно, чтобы рельсы по настоящему изобретению имели бейнитные структуры на участках глубиной, по меньшей мере, 20 мм от ребер и верхней поверхности головки рельса.

КРАТКОЕ ОПИСАНИЕ ФИГУР

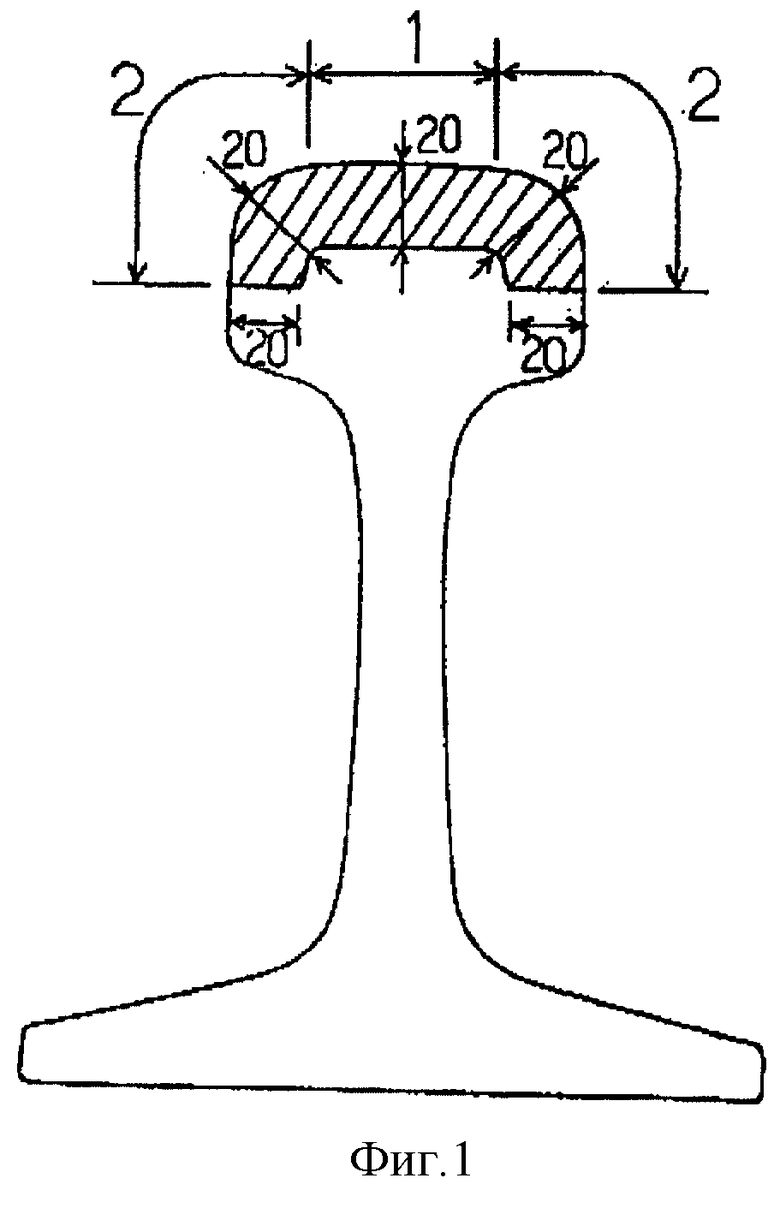

На фиг.1 показана рабочая часть поперечного сечения головки рельса.

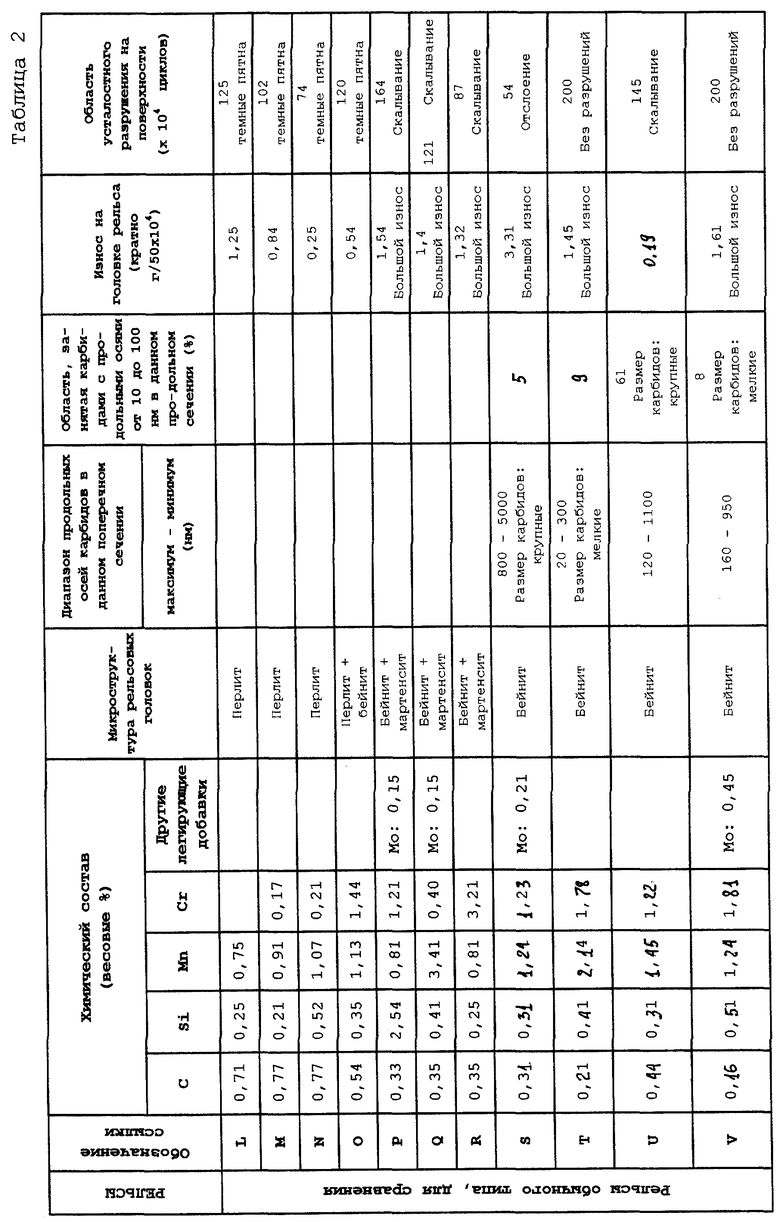

На фиг. 2 приведена схема установки Nishihara для испытаний на износ.

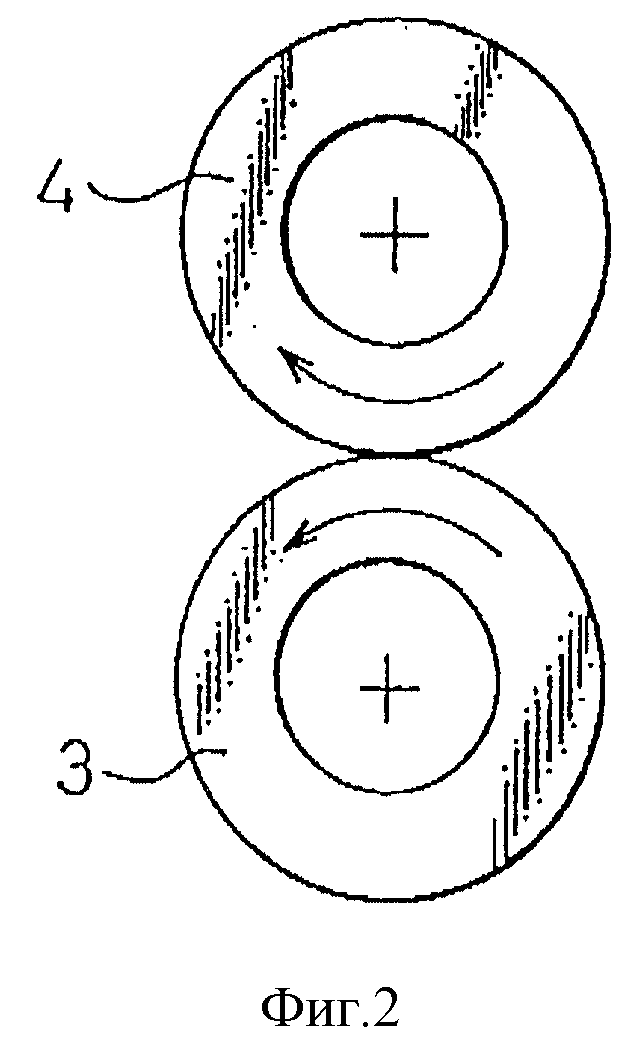

На фиг.3 приведена схема установки для испытания качением на усталостное разрушение.

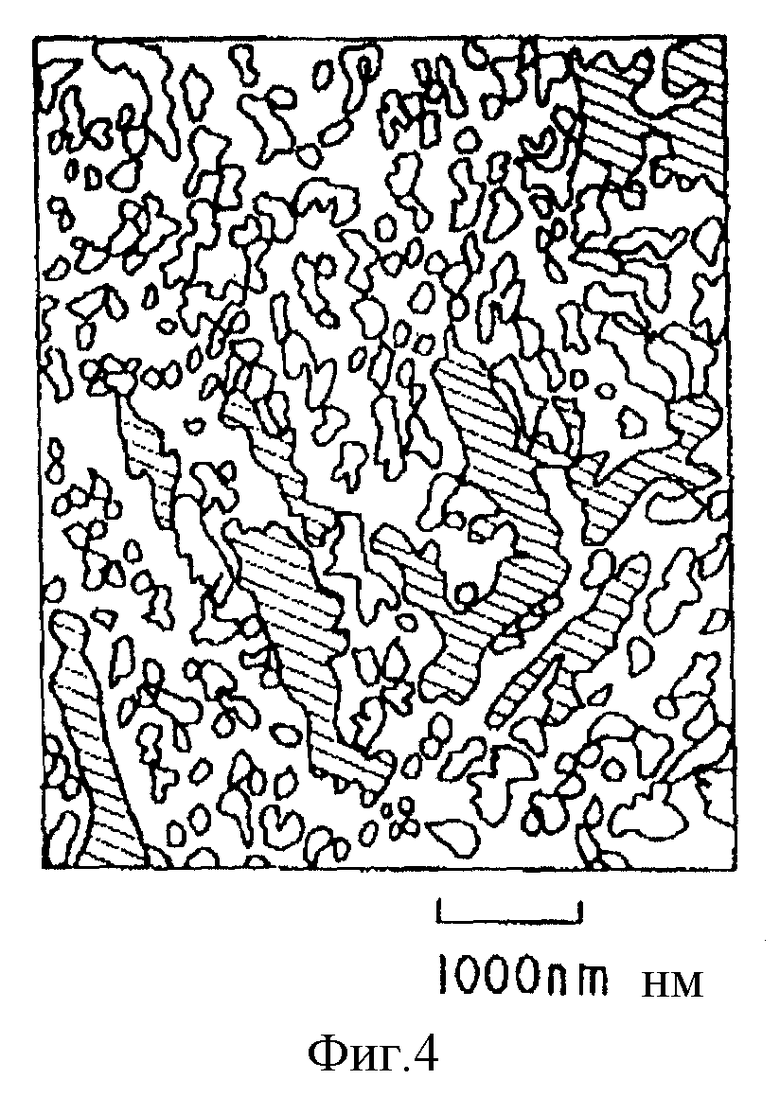

На фиг.4 показана характерная бейнитная структура рельсовой стали в соответствии с настоящим изобретением.

На фиг.5 показана характерная бейнитная структура другой рельсовой стали в соответствии с настоящим изобретением.

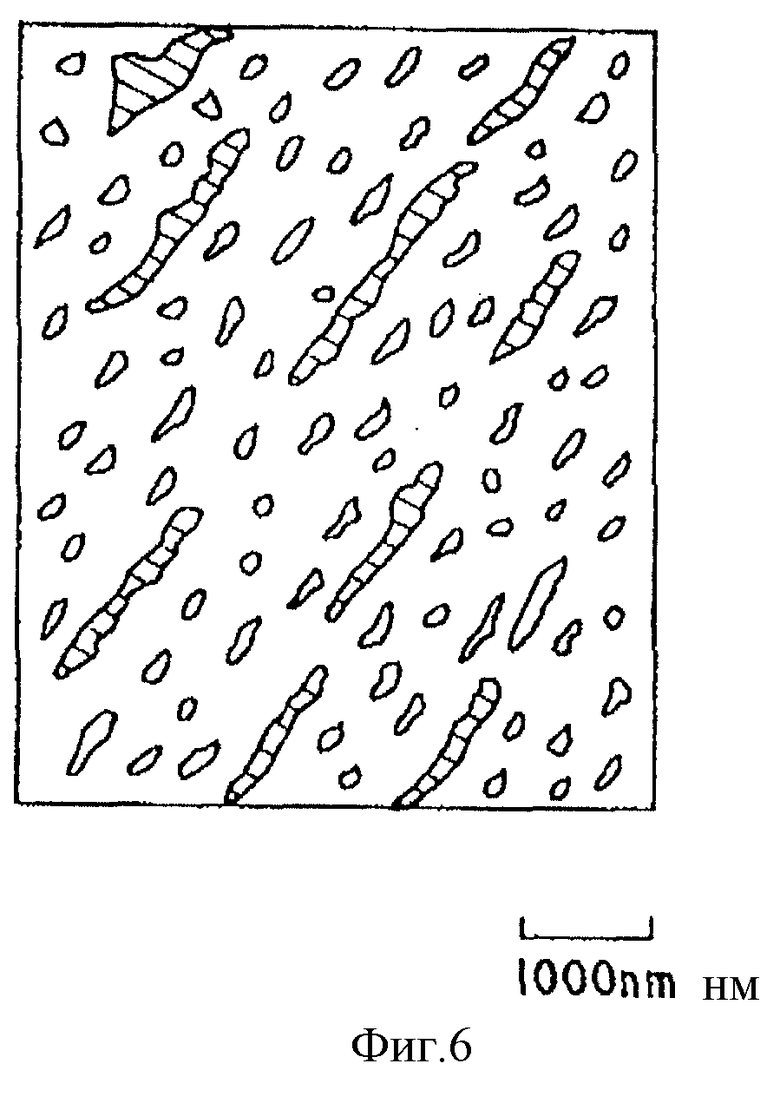

На фиг.6 показан пример бейнитной структуры.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ИЗОБРЕТЕНИЯ

Ниже приведено подробное описание изобретения.

Сначала приведено пояснение причин, почему ограничены размеры карбидов в бейнитных структурах и площади, занимаемой карбидами в данном поперечном сечении.

На фиг. 6 схематично показано поперечное сечение бейнитной структуры. Полости (более короткие с продольными осями от 100 до 1000 нм) и заштрихованные островки (более длинные с продольными осями около 1000 нм) на фиг.6 представляют собой карбиды. Карбиды с продольными осями короче 100 нм не показаны. Продольная ось карбидов, как отмечается здесь, означает расстояние между обоими концами их продольной оси.

Размер карбидов в бейнитной структуре является важным фактором, определяющим ее износостойкость и прочность. Продольные оси карбидов ограничивают до 1000 нм, поскольку бейнитные структуры подвергаются тяжелому износу, вызывающему значительное сокращение срока службы рельсов. Область распространения ползучести металла увеличивается на поверхности головки рельса непосредственно под колесами проходящих поездов. К тому же, на умеренно криволинейных участках [железных дорог], где имеют место высокие тяговые усилия, будут возникать трещины в головке, трещины и скалывание и другие виды отслоений в калиброванных ребрах. Когда продольные оси карбидов в бейнитных структура являются короче 100 нм, то трудно достичь того, чтобы твердые карбиды обеспечивали повышение износостойкости бейнитных сталей, будучи сосредоточены непосредственно под поверхностью качения. Кроме того, карбиды перестают взаимодействовать с ферритной матрицей и, как следствие, необходимая износостойкость становится недостижимой. Это является причиной того, почему продольные оси карбидов ограничивают минимум до 100 нм.

Площадь, занимаемая мелкодисперсными карбидами (с продольными осями от 100 до 1000 нм) в бейнитных структурах, является важным фактором, определяющим их пластичность и износостойкость. Если площадь, занимаемая мелкодисперсными карбидами, превышает 50%, то пластичность бейнитных структур падает, увеличивая тем самым область распространения скалывания и других видов разрушения отслоением. Таким образом, площадь, занимаемую мелкодисперсными карбидами, ограничивают максимально до 50%. Если площадь, занимаемая мелкодисперсными карбидами в бейнитных структурах, составляет менее 10%, то твердых карбидов, влияющих на износостойкость бейнитных сталей, оказывается недостаточно непосредственно под поверхностью качения. Это является причиной, почему площадь, занимаемую карбидами, ограничивают минимумом до 10%. Для получения достаточной износостойкости и пластичности бейнитных структур площадь, занимаемую мелкодисперсными карбидами, предпочтительно ограничить диапазоном от 20 до 40%.

Размер карбидов в бейнитных структурах и площадь, занимаемую ими, определяют посредством наблюдения поверхности стали, протравленной ниталом, пикралом или другими травителями, на сканирующем электронном микроскопе. Или, иначе, получают тонкие пленки стали для наблюдения на просвечивающем электронном микроскопе, посредством чего в поле наблюдения измеряют продольную ось каждого карбида. Затем учитывают карбиды, у которых продольная ось составляет от 100 до 1000 нм, а площадь, занятую ими, определяют путем эллиптической аппроксимации.

Поскольку форма и плотность карбидов существенно изменяется в поле наблюдения, то желательно просмотреть по меньшей мере десять полей наблюдения и определить продольную ось карбидов и площадь, занимаемую ими, посредством усреднения данных, полученных при рассмотрении этих нескольких полей наблюдения.

Далее будут описаны причины ограничения желательных диапазонов в химической композиции рельсовых сталей.

Углерод является элементом, существенным для получения бейнитных структур с соответствующей прочностью и износостойкостью. Если содержание углерода составляет менее 0,15%, то трудно получить нужную прочность бейнитных структур. При полученном в результате уменьшении количества карбидов, содержащихся в бейнитных структурах, затруднительно достичь того, чтобы твердые карбиды обеспечивали повышение износостойкости бейнитных сталей, будучи сосредоточены под поверхностью качения. С другой стороны, если содержание углерода превышает 0,45%, то область распространения перлитных структур имеет тенденцию к возникновению повреждений поверхности в бейнитных структурах и к увеличению количества карбидов, снижающих пластичность бейнитных структур. Все это увеличивает область распространения скалывания и других видов разрушений отслоением на поверхности качения. Таким образом, содержание углерода ограничивают диапазоном от 0,15 до 0,45%.

Кремний повышает прочность бейнитных структур за счет упрочнения твердого раствора ферритной матрицы. Однако этот эффект не достигается, если содержание кремния составляет менее 0,10%. Если содержание кремния превышает 2,0%, то возрастает область распространения поверхностных дефектов в процессе горячей прокатки рельсов. К тому же мартенситные структуры, образованные в бейнитных структурах, оказывают вредное влияние на ударную вязкость, износостойкость и сопротивление ползучести металла рельсов. Таким образом, содержание кремния ограничивают диапазоном от 0,10 до 2,00%.

Марганец способствует снижению температуры бейнитного превращения, увеличению твердости карбидов и упрочнению стали. Однако этот эффект не достигается, если содержание марганца составляет менее 0,20%. При содержании марганца ниже 0,20% трудно достичь прочности, требуемой для рельсов из бейнитных сталей. С другой стороны, если содержание марганца превышает 3,00%, то карбиды в бейнитных структурах становятся слишком твердыми, пластичность и скорость превращения бейнитных структур падает, область распространения мартенситных структур, оказывающая вредное влияние на износостойкость, ударную вязкость и сопротивление ползучести металла рельсов, возрастает. Таким образом, содержание марганца ограничивают диапазоном от 0,20 до 3,00%.

Хром, который способствует равномерному распределению карбидов и повышению твердости феррита и карбида в бейнитных структурах, является важным элементом для получения нужной прочности. Однако этот эффект не достигается, если содержание хрома составляет менее 0,20%. При содержании хрома ниже 0,20% трудно достичь требуемой прочности рельсов из бейнитных сталей. С другой стороны, если содержание хрома превышает 3,00%, то карбиды в бейнитных структурах становятся слишком твердыми, пластичность и скорость превращения бейнитных структур падает, область распространения мартенситных структур, оказывающая вредное влияние на износостойкость, ударную вязкость и сопротивление ползучести металла рельсов, возрастает, как в случае марганца. Таким образом, содержание хрома ограничивают диапазоном от 0,20 до 3,00%.

Чтобы улучшить прочность, пластичность и ударную вязкость и предотвратить их ухудшение при сварке, могут быть добавлены один или несколько из приведенных ниже элементов. Молибден, медь и бор повышают прочность, ванадий и ниобий повышают прочность и ударную вязкость, никель, титан, магний и кальций повышают пластичность и ударную вязкость, а молибден предотвращает их снижение при сварке. Выбор может быть сделан в зависимости от потребностей. Ниже приведены диапазоны в процентах для отдельных элементов.

Молибден - 0,01-1,00%

Медь - 0,05-0,50%

Никель - 0,05-4,00%

Титан - 0,01-0,05%

Ванадий - 0,01-0,30%

Ниобий - 0,005-0,05%

Бор - 0,000-0,0050%

Магний - 0,0010-0,010%

Кальций - 0,0010-0,0150%

Причины ограничения диапазонов содержания перечисленных элементов приведены ниже.

Молибден, подобно марганцу и хрому, снижает температуру бейнитного превращения, способствует стабилизации бейнитного превращения и упрочнению бейнитных структур и упрочняет карбиды в бейнитных структурах. Однако этот эффект не достигается, если содержание молибдена составляет менее 0,01%. С другой стороны, если содержание молибдена превышает 1,00%, то скорость превращения бейнитных структур существенно падает, а область распространения мартенситных структур, оказывающая вредное влияние на ударную вязкость и износостойкость и сопротивление ползучести металла, возрастает, как в случае марганца и хрома. Таким образом, содержание молибдена ограничивают диапазоном от 0,01 до 1,00%.

Медь повышает прочность стали без ухудшения ударной вязкости. В то время как этот эффект достигает максимума, когда содержание меди находится в диапазоне от 0,05 до 0,50%, то когда содержание меди превышает 0,050%, возникает красноломкость стали. Таким образом, содержание меди ограничивают диапазоном от 0,05 до 0,50%.

Никель стабилизирует аустенит, снижает температуру превращения бейнита, измельчает бейнитные структуры и улучшает пластичность и ударную вязкость. В то время как этот эффект очень мал, когда содержание никеля ниже 0,05%, введение никеля, превышающее 4,00%, не усиливает эффекта. Таким образом, содержание никеля ограничивают диапазоном от 0,05 до 4,00%.

Титан позволяет измельчать аустенитные зерна при прокатке и нагреве и увеличить пластичность и ударную вязкость бейнитных структур благодаря тому, что карбонитриды титана, выпадающие при плавлении и затвердевании стали, остаются нерасплавленными, когда рельсы подогревают перед прокаткой. Однако эффект является незначительным, когда содержание титана является ниже 0,01%. С другой стороны, при введении титана свыше 0,05% образуются крупнокристаллические карбонитриды титана, которые служат центрами начала усталостного разрушения в процессе службы, что, в свою очередь, приводит к разрушению. Таким образом, содержание титана ограничивают диапазоном от 0,01 до 0,05%.

Ванадий увеличивает прочность благодаря выпадению упрочняющих карбонитридов ванадия, образованных в процессе охлаждения после горячей прокатки, измельчает аустенитные зерна за счет замедления роста кристаллических зерен, когда сталь нагревают до высоких температур, и улучшает прочность и ударную вязкость бейнитных структур. Однако этот эффект не достигается, если содержание ванадия составляет менее 0,01%. С другой стороны, введение ванадия в количестве свыше 0,30% не усиливает эффекта. Поэтому содержание ванадия ограничивают диапазоном от 0,01 до 0,30%.

Ниобий, подобно ванадию, измельчает аустенитные зерна за счет образования карбонитридов ниобия. Влияния ниобия на замедление роста аустенитных зерен достигается в области более высоких температур (вблизи 1200oС), чем у ванадия. Ниобий также улучшает ударную вязкость бейнитных структур. Однако этот эффект не достигается, если содержание ниобия составляет менее 0,005%, тогда как введение свыше 0,05% ниобия снижает ударную вязкость из-за образования интерметаллидных соединений ванадия и выпадения крупнокристаллических частиц. Поэтому содержание ниобия ограничивают диапазоном от 0,005% до 0,50%. Предпочтительный нижний предел содержания ниобия составляет 0,01%.

Бор обеспечивает стабильное образование бейнитных структур посредством замедления образования заэвтектоидного феррита из границ зерен первичного аустенита. Однако этот эффект незначителен, если содержание бора составляет менее 0,0001%, тогда как введение свыше 0,0050% бора оказывает вредное влияние на рельсы в связи с образованием крупнокристаллических соединений бора. Поэтому содержание бора ограничивают диапазоном от 0,0001% до 0,0050%. Предпочтительный нижний предел содержания бора составляет 0,0005%.

Образование мелкодисперсных оксидов за счет соединения с кислородом, серой и/или алюминием и магнием замедляет рост кристаллических зерен, когда сталь подогревают перед прокаткой рельсов, измельчает аустенитные зерна и улучшает пластичность перлитных структур. Оксид магния и сульфид магния способствуют мелкодисперсному распределению сульфида марганца, образованию обедненных марганцем слоев вокруг сульфидов марганца и ускорению превращения феррита, составляющего матрицу бейнитных структур, улучшая тем самым пластичность и ударную вязкость бейнитных структур за счет их измельчения. Однако этот эффект незначителен, если содержание магния составляет менее 0,0010%, тогда как при введении свыше 0,0100% магния происходит образование крупнокристаллических оксидов магния, что оказывает вредное влияние на пластичность и ударную вязкость рельсовой стали. Таким образом, содержание магния ограничивают диапазоном от 0,0010 до 0,0100%.

Кальций прочно соединяется с серой и образует сульфид кальция. Сульфид кальция способствует мелкодисперсному распределению сульфида марганца, образованию обедненных марганцем зон вокруг сульфидов марганца и способствует образованию феррита, составляющего матрицу бейнитных структур, улучшая тем самым пластичность и ударную вязкость бейнитных структур за счет их измельчения. Однако этот эффект незначителен, если содержание кальция составляет менее 0,0010%, тогда как при введении свыше 0,0150% кальция происходит образование крупно кристаллических оксидов кальция, что оказывает вредное влияние на пластичность и ударную вязкость рельсовой стали. Поэтому содержание кальция ограничивают диапазоном от 0,0010 до 0,0150%.

Рельсовые стали приведенных выше композиций получают выплавкой в печах с кислородным дутьем, электрических и других печах обычного типа для производства стали. Полученные плавлением стали производят в виде стального передела путем комбинирования отливки слитков и блюминг-процесса или посредством непрерывной отливки, а стальной передел затем подвергают горячей прокатке с получением рельсов. Путем применения термической обработки головок рельсов, при горячей прокатке или при повторном нагреве, в головках рельсов стабильно получают твердую бейнитную структуру.

Ниже приведена причина, почему области, имеющие предпочтительную бейнитную структуру, ограничивают глубиной по меньшей мере 20 мм от ребер и верхней поверхности головок рельсов. Глубина менее 20 мм слишком мала, чтобы обеспечить износостойкость и сопротивление усталостному разрушению поверхности, требуемые у головок рельсов. Если глубина области, имеющей упомянутую бейнитную структуру, составляет более 30 мм от ребер и верха головки рельса, то срок службы рельса продлевается.

Итак, рабочая часть головки рельса из бейнитной стали, имеющая высокую износостойкость и сопротивление усталостному разрушению поверхности, показана на фиг.1, наряду с участками, где требуется высокая износостойкость и сопротивление усталостному разрушению поверхности. У рельсовой головки, показанной на фиг.1, ссылочной позицией 1 обозначен верх головки рельса, а позицией 2 обозначены ее ребра. Одно из ребер 2 является калиброванным ребром, которое- контактирует с колесами поезда. Срок службы рельсов может быть увеличен, если упомянутые бейнитные структуры присутствуют по меньшей мере в заштрихованных участках чертежа (глубина которых составляет 20 мм от поверхности).

Предпочтительно, чтобы рельсы в соответствии с настоящим изобретением были изготовлены из сталей с бейнитной структурой. Однако в зависимости от способов производства к бейнитной структуре может быть подмешано небольшое количество мартенситной структуры. При этом небольшое количество мартенситной структуры, подмешанное к бейнитной структуре, не оказывает никакого существенного влияния на ударную вязкость, износостойкость и сопротивление усталостному разрушению рельсов поверхности. Таким образом, рельсы из бейнитных сталей в соответствии с настоящим изобретением могут содержать некоторое количество мартенситной структуры.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описаны некоторые варианты осуществления настоящего изобретения.

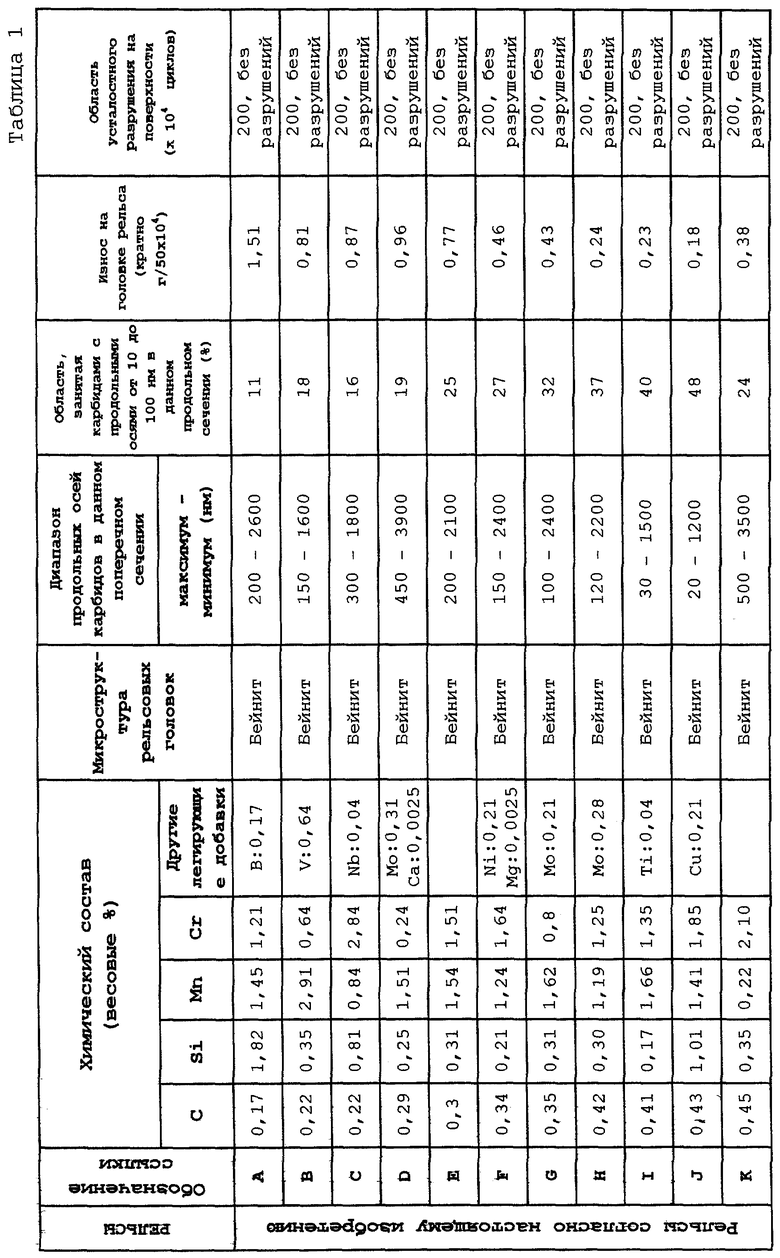

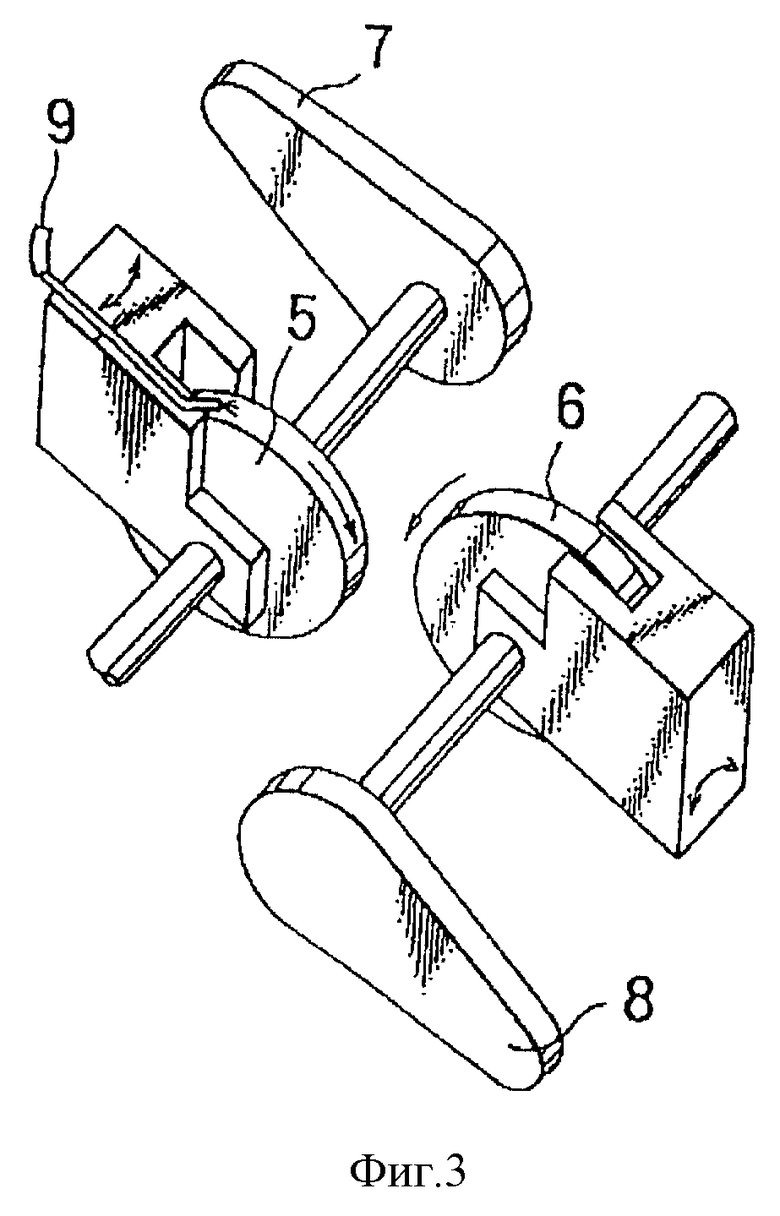

В табл. 1 и 2 приведены химические композиции, микроструктуры, диапазон размеров продольной оси карбидов в данном поперечном сечении бейнитной структуры и площадь, занимаемая карбидами с осями длиной от 100 до 1000 нм, для рельсовых сталей в соответствии с настоящим изобретением и для обычного типа рельсовых сталей, сравниваемых с ними. В добавление к составляющим, приведенным в табл.1 и 2, все рельсовые стали содержат железо и неизбежные примеси. В табл. 1 и 2 приведены также результаты испытаний на износ, проведенных на головках рельсов с использованием установки Nishihara для испытаний на износ, и определения области распространения усталостного разрушения поверхности при испытании качением со смазкой водой на усталостное повреждение, выполненном на образцах в форме дисков, изготовленных при уменьшении размера рельса и колеса до одной четвертой их величины, показанных на фиг.3.

На фиг. 4 и 5 показаны микроструктуры бейнитных структур в поперечных сечениях рельсовых сталей по настоящему изобретению, обозначенных буквами G и Н, при увеличении 5000 крат. Поперечные сечения, показанные на фиг.5 и 6, получили после травления рельсовых сталей в 5-процентном растворе нитала при наблюдении на сканирующем электронном микроскопе. Белые зерна (с продольными осями от 100 до 1000 нм) и заштрихованные крупные образования (с продольными осями свыше 1000 нм) представляют собой карбиды в бейнитной структуре. Карбиды с продольными осями менее 100 нм не показаны.

Рельсовые стали в табл.1 и 2 имеют следующие композиции.

- Рельсовые стали в соответствии с настоящим изобретением ( в количестве 11 и обозначенные ссылочными позициями от А до К) : Рельсовые стали, имеющие композиции с диапазонами в соответствии с настоящим изобретением, и с бейнитными структурами. Полная площадь, занимаемая карбидами с продольными осями от 100 до 1000 нм, на данном поперечном сечении упомянутых бейнитных структур составляет от 10 до 50% упомянутого поперечного сечения.

- Рельсовые стали обычного типа, сравниваемые со сталями в соответствии с настоящим изобретением (в количестве 11 и обозначенные ссылочными позициями от L до V) : Обычного типа стали с перлитными структурами, содержащие эвтектоидный углерод (обозначенные ссылочными позициями от L до N), и рельсовые стали, состав которых выходит за пределы диапазона, соответствующего настоящему изобретению (обозначенные ссылочными позициями от О до R). Рельсовые стали, имеющие композиции в пределах диапазона по настоящему изобретению и бейнитные структуры. Полная площадь, занимаемая карбидами с продольными осями от 100 до 1000 нм в данном поперечном сечении упомянутых бейнитных структур, составляет свыше 50% или менее 10% упомянутого поперечного сечения (обозначенные ссылочными позициями от S до V).

Испытания на износ и на усталостное разрушение качением проводили при следующих условиях.

Испытания на износ

Испытательная установка: - Установка Nisahara для испытаний на износ

Испытуемый образец: - Образец в виде диска (с наружным диаметром 30 нм и толщиной 8 мм)

Нагрузка при испытании: - 490 Н

Коэффициент проскальзывания: - 9%

Абразивная пара: - Закаленная и искусственно состаренная мартенситная сталь (твердость по Виккерсу НВ 350)

Атмосфера: - Окружающий воздух

Охлаждение: - Без охлаждения

Число повторений: - 500000 крат

Испытание качением на усталостное повреждение

Испытательная установка: - Установка для испытания качением на усталостное разрушение

Образец для испытаний: - Образец в виде диска (с наружным диаметром 200 мм, рельсовым профилем поперечного сечения: модель в масштабе 1/4 рельса 60 К)

Нагрузка при испытании: - 2,0 тонны (радиальная нагрузка)

Атмосфера: - Сухая + смазка водой (60 см3/мин)

Число оборотов - Всухую (от 0 до 5000 раз) при 100 об/мин - Всухую + смазка водой (5000 раз и более) при 300 об/мин

Число повторений - От 0 до 5000 карт в сухом состоянии, а затем вплоть до 1 миллиона раз или пока не произойдет разрушение в состоянии со смазкой водой.

Рельсовые стали в соответствии с настоящим изобретением (с обозначением от А до К), в которых размер карбидов в бейнитных структурах и площадь, занимаемую ими, регулируют так, чтобы не возникали "темные пятна", которые образуются у сталей обычного типа, имеющих перлитную структуру (обозначенные от L до N), которые демонстрируют износостойкость, по существу равную износостойкости обычного типа сталей.

Использование композиций рельсовых сталей в соответствии с настоящим изобретением в данных диапазонах предотвращает образование перлитных и мартенситных структур, вредно влияющих на сопротивление усталостному разрушению поверхности и износостойкость, которые были обнаружены в использованных для сравнения рельсовых сталях (обозначенных от О до R). Регулирование размера карбидов в бейнитных структурах и площади, занимаемой ими, значительно улучшает износостойкость и сопротивление усталостному разрушению поверхности по сравнению с рельсовыми сталями, приведенными для сравнения (обозначенными от S до V).

Промышленное применение

Как описано выше, в настоящем изобретении предложены высокопрочные рельсы для работающих в условиях тяжелых нагрузок железных дорог, имеющие улучшенные сопротивление усталостному разрушению и износостойкость.

Изобретение относится к металлургии и может быть использовано при изготовлении рельсов. Предложены рельсы, выполненные из высокопрочной бейнитной стали, имеющие высокие сопротивление усталостному разрушению поверхности и износостойкость головок рельсов для железных дорог, работающих в условиях тяжелых нагрузок. Высокопрочные бейнитные стали, имеющие высокие сопротивление усталостному разрушению и износостойкость, состоят по меньшей мере частично из бейнитной структуры. При этом полная площадь, занимаемая карбидами, продольные оси которых составляют от 100 до 1000 нм в данном поперечном сечении упомянутой бейнитной структуры, составляет от 10 до 50%. Техническим результатом изобретения является повышение износостойкости рельсов за счет получения стали с карбидными включениями указанного размера. 3 с. и 1 з.п. ф-лы, 6 ил., 2 табл.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО РЕЛЬСА (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЙ РЕЛЬС | 1994 |

|

RU2086671C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

Авторы

Даты

2002-12-20—Публикация

1999-01-14—Подача