Изобретение касается стального перлитного рельса и относится к повышению степени износостойкости и сопротивления к разрушению, свойств, предъявляемых к рельсам на изгибах пути железных дорог тяжелого назначения, значительному увеличению срока службы рельсов и способу их изготовления.

Предпринимались попытки повышения скорости и грузоподъемности поезда, как одного из средств достижения повышенной эффективности железнодорожных перевозок. Подобное повышение эффективности железнодорожных перевозок подразумевает тяжелые условия использования рельсов, поэтому стало необходимым дальнейшее повышение качества материалов рельсов. Более конкретно, значительно повышается износ рельсов, уложенных на изогнутых участках тяжелогрузных железных дорог, в связи с чем возникает проблема с точки зрения более длительного срока службы рельсов.

Тем не менее, был достигнут высокий предел прочности рельсов, изготовленных с использованием эвтектоидных углеродистых сталей, представляющих трооститную структуру, благодаря последним усовершенствованиям в технологии термообработки высокопрочных рельсов, как указано ниже, и срок службы рельсов на изогнутых участках тяжелогрузных железных дорог был заметно увеличен.

1. Термообработанные рельсы для сверхтяжелых нагрузок, имеющие сорбит в трооститной структуре головки рельса [1]. 2. Способ производства низколегированных термообработанных рельсов, повышающий не только износостойкость, но также уменьшающий снижение твердости в зоне сварки путем добавки сплава, например, Cr Nb и т.д. [2].

3. Способ производства высокопрочных рельсов, обладающих прочностью не менее 130 кгс/мм2, достигаемой в результате ускоренного охлаждения в пределах температуры от 850 до 500oC со скоростью от 1 до 4oC/с после завершения прокатки или от аустенитной температуры повторного нагрева.

Отличительная особенность этих рельсов состоит в том, что они являются высокопрочными рельсами, представляющими мелкопластинчатую перлитную структуру эвтектоидной углеродсодержащей стали, и они предназначены для повышения износостойкости.

На современных железнодорожных путях тяжелого назначения повышение осевой нагрузки (увеличение загрузки поезда) значительно обеспечивает дальнейшее повышение эффективности железнодорожных перевозок. В случае сильного изгиба рельсов износостойкость не может быть обеспечена даже тогда, когда используются рельсы, изготовленные вышеуказанным способом, и уменьшение срока службы рельсов вследствие износа стало серьезной проблемой.

Имея ввиду эти предпосылки к изобретению, стало необходимым усовершенствование конструкции рельсов, обладающих повышенной износостойкостью по сравнению с существующей, характерной для эвтектоидных углеродистых сталей.

Контактное состояние между колесом и рельсом сложное. В частности, контактное состояние колес очень отличается на внутреннем рельсе от контактного состояния на наружном рельсе на участке крутого изгиба пути. На наружном рельсе круто изогнутого участка железнодорожного пути тяжелой нагрузки к примеру гребень колеса сильно подталкивается вследствие центробежной силы к угловой части и образует скользящий контакт. С другой стороны, рельс в головной части внутреннего рельса на изгибе пути получает сильный проскальзывающий контакт, поскольку испытывает большое поверхностное давление от колеса. В результате, в случае высокопрочных износостойких рельсов, изготовленных по известному способу, при котором прочность поверхности головки рельса является одинаковой внутри сечения головной части рельса, износу подвергается больше угловая часть, которая получает скользящий контакт наружного рельса, чем головная часть, получающая проскальзывающий контакт внутреннего рельса. С другой стороны, прогресс износа обычно идет медленнее на головной части внутреннего рельса, чем на угловой части, и контактное поверхностное давление от колеса является всегда максимальным. Следовательно, усталостное разрушение образуется на поверхности головки еще до износа.

Контактное состояние с колесами имеет тенденцию к вышеописанному состоянию в высокопрочных износостойких рельсах, имеющих одинаковые характеристики по изностойкости на головной части рельсов в соответствии с известной техникой изготовления, особенно на внутреннем рельсе в зоне изгиба железнодорожного пути. Следовательно, если притирка рельса к колесу не происходит быстро на начальной стадии износа сразу после укладки рельса, то локальное чрезмерное контактное поверхностное давление поэтому действует на рельс и, наверняка, будет иметь место поверхностное разрушение в результате усталости. В дополнении, даже после происшедшей притирки рельса и колеса сильное поверхностное контактное давление обычно действует на головную часть и, следовательно, поверхностное давление, подобное так называемому "головному контролю", обычно имеющему место на угловой части, развивается с пластической деформацией, поскольку износ меньше.

Чтобы справиться с этой проблемой, существует способ, когда поверхностный слой головной части рельса срезается до того, как образован слой прокатной усталости. Поскольку процесс срезания слоя требует длительного времени и затрат, был разработан следующий способ изготовления рельса.

4. Высокопрочный и стойкий к разрушению рельс с трооститной структурой эвтектоидной углеродсодержащей стали, в котором разница твердости обеспечивается таким образом, что твердость угловой части меньше, чем твердость головной части при распределении твердости в сечении рельса, что гарантирует износостойкость рельса, равную износостойкости высокопрочного углового рельса, имеющего одинаковую твердость поверхности головки и угловой части, что содействует снижению максимального поверхностного давления (увеличению контактной поверхности) вследствие уменьшения твердости на головной части и улучшения сопротивления поверхностному разрушению, происходящего по причине износа [3].

Однако повышенная осевая нагрузка (увеличение железнодорожной загрузки) за последние годы сильно возросла, так как с целью получения более высокой эффективности железнодорожных перевозок даже тогда, когда используются рельсы, производимые вышеуказанным способом, достаточная износостойкость не может быть обеспечена на угловых частях наружного рельса, даже если можно препятствовать поверхностному разрушению путем периодической шлифовки головной части внутреннего рельса на круто изогнутых участках пути, поэтому снижение срока службы рельса по причине износа стало серьезной проблемой.

Перлитная структура эвтектоидного углеродистого компонента, используемого в прошлом в виде рельсовой стали, имеет тонкопластинчатую структуру, включающую слой феррита, имеющего низкую твердость, и твердый пластинчатый цементитный слой.

В результате наблюдений за механизмом износа перлитной структуры авторы изобретения подтвердили, что мягкая ферритная структура первая выжимается вследствие повторяющего прохода колес и затем образуется и упрочняется единственно твердый слой цементита непосредственно под поверхностью проката, обеспечивая таким образом износостойкость.

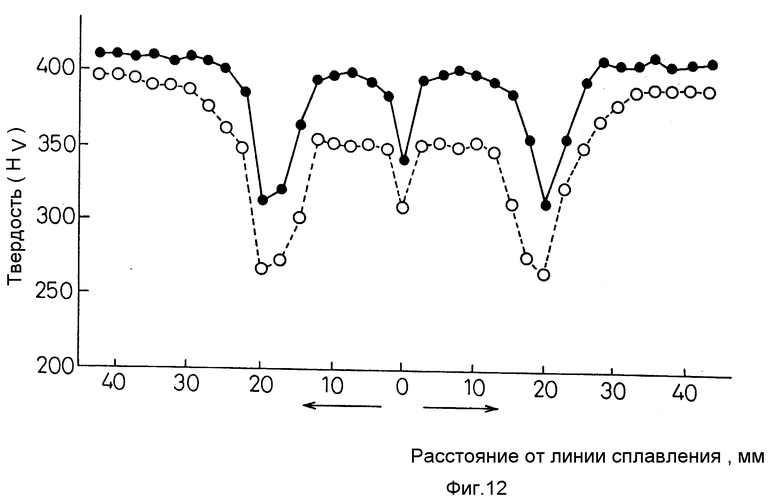

Итак, авторы настоящего изобретения открыли через серию экспериментов, что износостойкость может быть решительно увеличена путем увеличения твердости перлитной структуры с целью получения более высокой износостойкости, одновременно увеличивая содержание углерода с целью увеличения пропорции твердого пластинчатого слоя цементита и увеличивая таким образом плотность цементита непосредственно под поверхностью проката. Авторы изобретения особое внимание обратили на увеличение содержания углерода в химическом составе, непосредственно влияющего на совершенствование свойства износостойкости, и разработали способ термообработки с целью стабильного получения перлитной структуры в гиперэвтектоидной стали. На фиг. 1 дана диаграмма результатов сравнения износостойкости эвтектоидной и гиперэвтектоидной стали на базе экспериментов. Авторы изобретения открыли, что износостойкость может быть резко улучшена в гиперэвтектоидной стали путем повышения содержания углерода при той же прочности. Заслуживающим внимания является тот факт, что данному способу термообработки свойственно то, что при увеличении содержания углерода время перлитного преобразования сокращается гораздо больше, чем в случае с элементами эвтектоидной стали, и больше вероятности осуществиться перлитному преобразованию, как указано на фиг. 2, где изображена диаграмма непрерывного охлаждающего преобразования эвтектоидной стали и гиперэвтектоидной стали.

Другими словами, авторы изобретения открыли, что с целью получения высокого предела прочности при термообработке гиперэвтектоидных стальных рельсов быстрая скорость охлаждения должна быть еще выше, чем с элементами обычной эвтектоидной стали. Чтобы помешать образованию проэвтектоидного цемента, который вызывает хрупкость, являющую другой проблемой гиперэвтектоидной стали, эффективным является увеличение быстрой скорости охлаждения.

В результате автора изобретения нашли, что увеличение износостойкости благодаря повышенному содержанию углерода можно ожидать, препятствуя образованию проэвтектоидного цементита границы аустенитного зерна. Далее авторы изобретения экспериментальным путем подтвердили, что износостойкость угловой части, которая представляет проблему в обычном рельсе из эвтектоидной углеродистой стали с разницей по твердости в профиле головной части, может быть еще больше улучшена путем образования разницы твердости в головной части рельса, имеющей перлитную структуру с увеличенным содержанием углерода согласно вышеуказанному описанию, таким образом, что твердость угловой части становится выше, чем твердость головной части, в то же время можно содействовать притирке между колесами и рельсами при начальном состоянии износа и путем уменьшения давления контактной поверхности и износа головной части, вследствие чего образование слоя, вызванного устройством при прокатке, может быть предотвращено. Эффект, достигнутый путем установления твердости головной части на более низком уровне, чем твердость угловой части, заключается в том, что процесс срезания становится легче, когда шлифовка профиля головки рельса выполняется так, чтобы препятствовать локальному износу угловой части наружного рельса и внутриусталостному разрушению благодаря концентрации напряжения внутри угловой части, что периодически проводилось на железных дорогах тяжелого назначения. Этот эффект можно достигнуть подобным образом при срезании головной части внутреннего рельса.

Настоящее изобретение направлено на повышение износостойкости и сопротивления к разрушению, свойств, предъявляемых к рельсам на круто изогнутых участках тяжелогрузных железных дорог, резкое повышение срока службы рельсов и обеспечение такими рельсами по сниженной цене.

В случае с сопротивлением к стыковой сварке оплавлением, которая завоевала широкое применение в рельсовой сварке, базовый металл, имеющий высокий предел прочности вследствие термообработки, вызывая локальный износ и ухудшение стыка, не только служит источником возникновения шума и вибрации, но и является причиной повреждения полотна дороги и разрушения рельсов.

Настоящее изобретение решает вышеописанные проблемы и суть его заключается в следующем.

1. Перлитный стальной рельс, имеющий хорошую износостойкость, содержащий от более чем 0,85 до 1,20% по массе углерода, в котором стальной рельс имеет перлитную структуру, зона перлитной пластины составляет не более чем 100 нм и отношение толщины цементита к толщине феррита составляет, по крайней мере, 0,15.

2) Перлитный стальной рельс, имеющий хорошую износостойкость, содержащий от более чем 0,85 до 1,20% по массе углерода, в котором: структура в диапазоне на глубину 20 мм от поверхности головной части стального рельса, начала отсчета, является перлитной, зона перлитной пластины в перлите составляет не более чем 100 нм и отношение толщины цементита к толщине феррита в перлите составляет, по крайней мере, 0,15.

3) Перлитный стальной рельс, имеющий хорошую износостойкость, содержащий, мас.%: углерод от более чем 0,85 до 1,20; кремний от 0,10 до 1,00; марганец от 0,40 до 1,50 и остальное, состоящее из железа и неизбежных примесей, в котором структура стального рельса - перлитная, зона перлитной пластины в перлите составит не более чем 100 нм, отношение толщины цементита к толщине феррита составляет, по крайней мере, 0,15.

4) Перлитный стальной рельс, имеющий хорошую износостойкость, содержащий, мас.%: углерод от более чем 0,85 до 1,20; кремний от 0,10 до 1,00; марганец от 0,04 до 1,50 и остальное, состоящее из железа и неизбежных примесей, в котором структура в диапазоне не глубину 20 мм от поверхности головной части стального рельса, начала отсчета, является перлитной, зона перлитной пластины в перлите составляет не более чем 100 нм, а отношение толщины цементита к толщине феррита в перлите составляет, по крайней мере, 0,15.

5) Перлитный стальной рельс, имеющий хорошую износостойкость, содержащий, мас.%: углерод от более чем 0,85 до 1,20; кремний от 0,10 до 1,00; марганец от 0,40 до 1,50 и по крайней мере, один из членов, выбранных из группы, состоящей из хрома от 0,05 до 0,50%; молибдена от 0,01 до 0,20%; ванадия от 0,02 до 0,30%; ниобия от 0,002 до 0,05%; кобальта от 0,10 до 2,00%; бора от 0005 до 0,005% и остальное состоящее из Fe и неизбежных примесей, где структура стального рельса - перлитная, зона перлитной пластины в перлите составляет не более чем 100 нм и отношение толщины цементита к толщине феррита в перлитной структуре составляет, по крайней мера, 1,15.

6) Перлитный стальной рельс, имеющий хорошую износостойкость, содержащий, мас. %: C от более чем 0,85 до 1,20; Si от 0,10 до 1,00; Mn от 0,40 до 1,50% и по крайней мере, один из членов, выбранных из группы, состоящей из Cr от 0,05 до 0,50%; Mo от 0,01 до 0,20%; V от 0,02 до 0,30%; Nb от 0,002 до 0,05%; Co от 0.10 до 2,00%; B от 0,0005 до 0,005% и остальное, состоящее из Fe и неизбежных примесей, в которых структура стального рельса в диапазоне на глубину 20 мм от поверхности головной части стального рельса, начала отсчета, является перлитной, зона перлитной пластины в перлите составляет не более чем 100 нм и отношение толщины цементита к толщине феррита в перлите составляет, по крайней мере, 0,15.

7) Перлитный стальной рельс, имеющий хорошую свариваемость и высокую износостойкость, по п. 1 или 2, где разница между твердостью части сварного стыка и твердостью базового материала составляет не более 30 Hv (твердость по Виккерсу).

8) Перлитный стальной рельс, имеющий хорошую свариваемость и высокую износостойкость по любому из пп. 3 - 6, где химические элементы к тому же соответствуют соотношению: Si + Cr + Mn = от 1,5 до 3,0 мас.%.

9) Способ производства перлитного стального рельса, обладающего высокой износостойкостью, содержащего химические элементы по любому из пп. 1-6, включающий стадии горячей прокатки расплавленной и литой стали, ускоренного охлаждения стального рельса, сохраняющего температуру прокатки сразу после горячей прокатки, или же стального рельса, нагретого для термообработки, со скоростью охлаждения от 1 до 10oC/с от температуры аустенита, прекращения ускоренного охлаждения, когда температура стального рельса достигнет температуры от 700 до 500oC, затем остывания стального рельса, в котором твердость в диапазоне на глубины 20 мм от поверхности головной части стального рельса составляет, по крайней мере, 320 Hv.

10) Способ производства стального рельса, обладающего хорошей износостойкостью, содержащего химические элементы по любому из пп. 1-6, включает стадии: горячей прокатки расплавленной и литой стали, ускоренного охлаждения стального рельса, сохраняющего температуру прокатки после горячей прокатки, или стального рельса, нагретого для термообработки, со скоростью охлаждения в пределах от более чем 10 до 30oC/с от температуры аустенита, прекращения ускоренного охлаждения, когда перлитная трансформация стального рельса произойдет, по крайней мере, на 70%, и затем остывания стального рельса, в котором твердость в диапазоне на глубину 20 мм от поверхности головной части стального рельса составляет, по крайней мере, 320 Hv.

11) Способ производства стального перлитного рельса, обладающего хорошей износостойкостью и хорошим сопротивлением к разрушению, содержащего химические элементы по любому из пп. 1-6, включающий стадии: горячей прокатки расплавленной и литой стали, ускоренного охлаждения стального рельса, сохраняющего температуру прокатки сразу после горячей прокатки, или угловой части стального рельса, нагретого для проведения термообработки, со скоростью охлаждения от 1 до 10oC/с от температуры аустенита, прекращения ускоренного охлаждения, когда температура угловой части стального рельса достигнет температуры от 700 до 500oC, затем остывания стального рельса, в котором твердость угловой части стального рельса составляет, по крайней мере, 360 Hv, а твердость верхней головной части от 250 до 320 Hv.

12) Способ производства перлитного стального рельса, обладающего хорошей износостойкостью и сопротивлением разрушению, содержащего химические элементы по любому из пп. 1-6, включающий стадии горячей прокатки расплавленной и литой стали, ускоренного охлаждения стального рельса, сохраняющего температуру прокатки сразу же после горячей прокатки или угловой части стального рельса, нагретого для термообработки, со скоростью охлаждения от более чем 10 до 30oC/с от температуры аустенита, прекращения ускоренного охлаждения, когда перлитное преобразование угловой части стального рельса произойдет, по крайней мере, на 70%, затем остывания стального рельса, в котором твердость угловой части стального рельса составляет, по крайней мере, 360 Hv, а твердость верхней головной части составляет от 250 до 320 Hv.

13) Способ производства перлитного стального рельса, обладающего хорошей свариваемостью и хорошей износостойкостью по п. 7 или 8, включающий стадии горячей прокатки расплавленной и литой стали, ускоренного охлаждения стального рельса, сохраняющего температуру прокатки сражу после горячей прокатки, или же стального рельса, нагретого для термообработки, со скоростью охлаждения от 1 до 10oC/c от температуры аустенита, прекращения ускоренного охлаждения, когда температура стального рельса достигнет температуры от 700 до 500oC, затем остывания стального рельса, в котором твердость в диапазоне на глубину 20 мм от поверхности головной части стального рельса составляет, по крайней мере, 320 Hv.

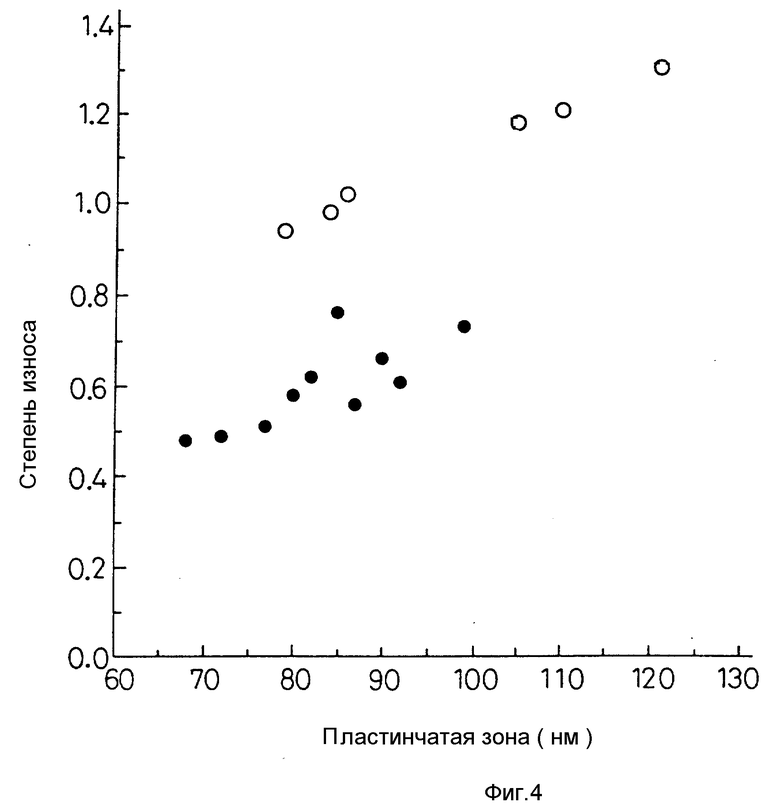

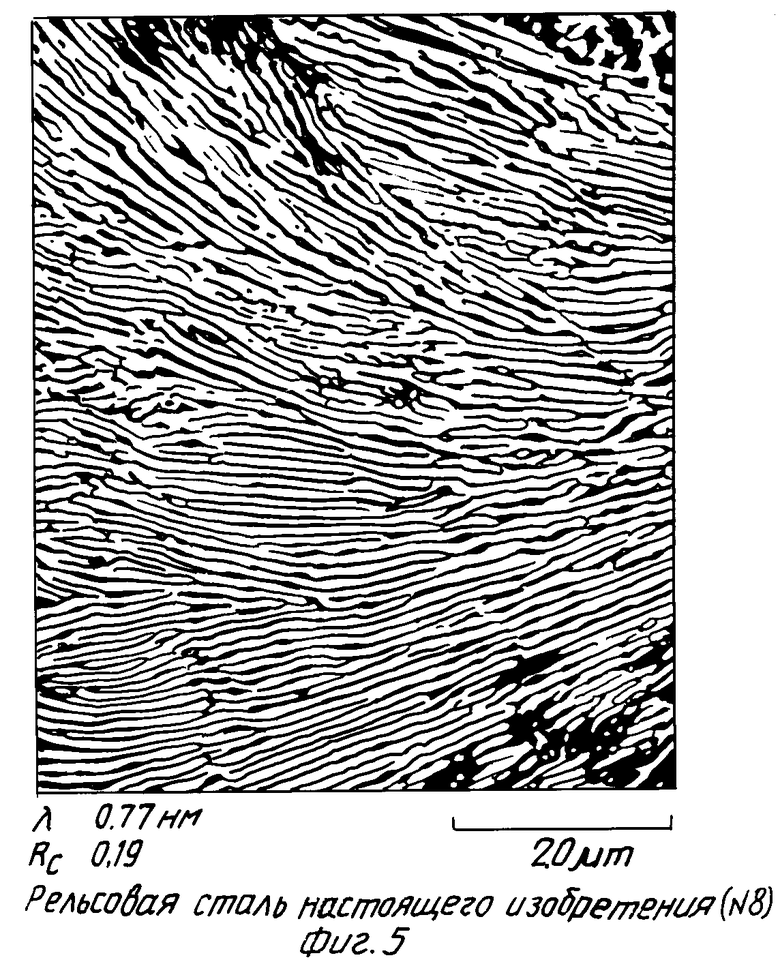

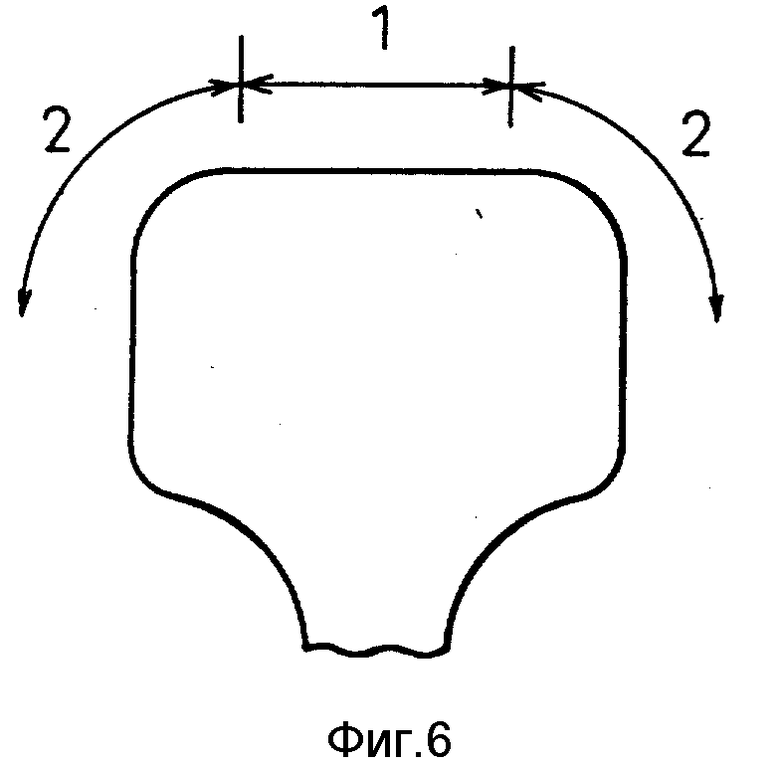

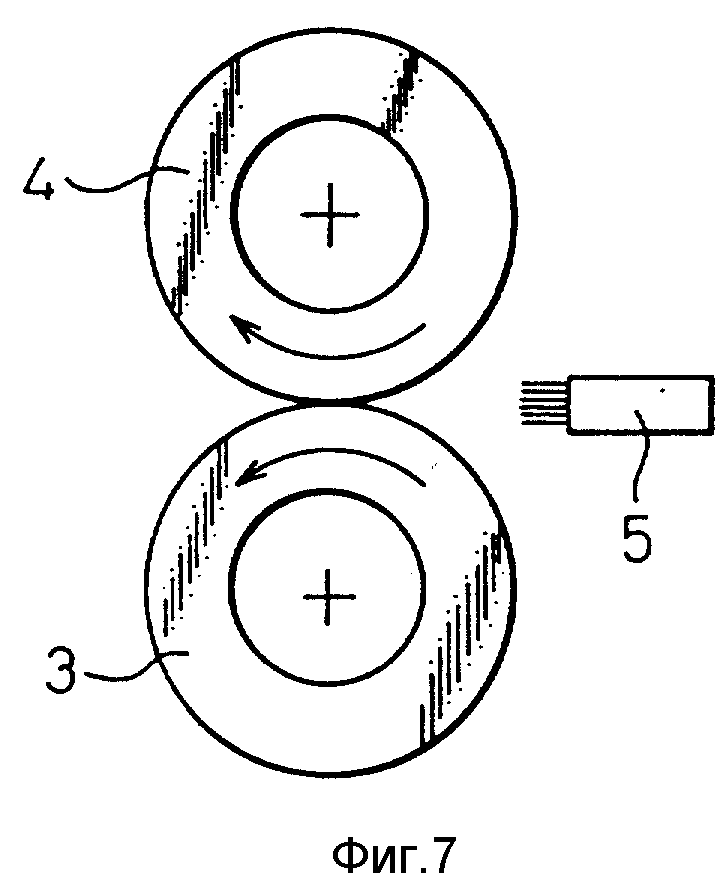

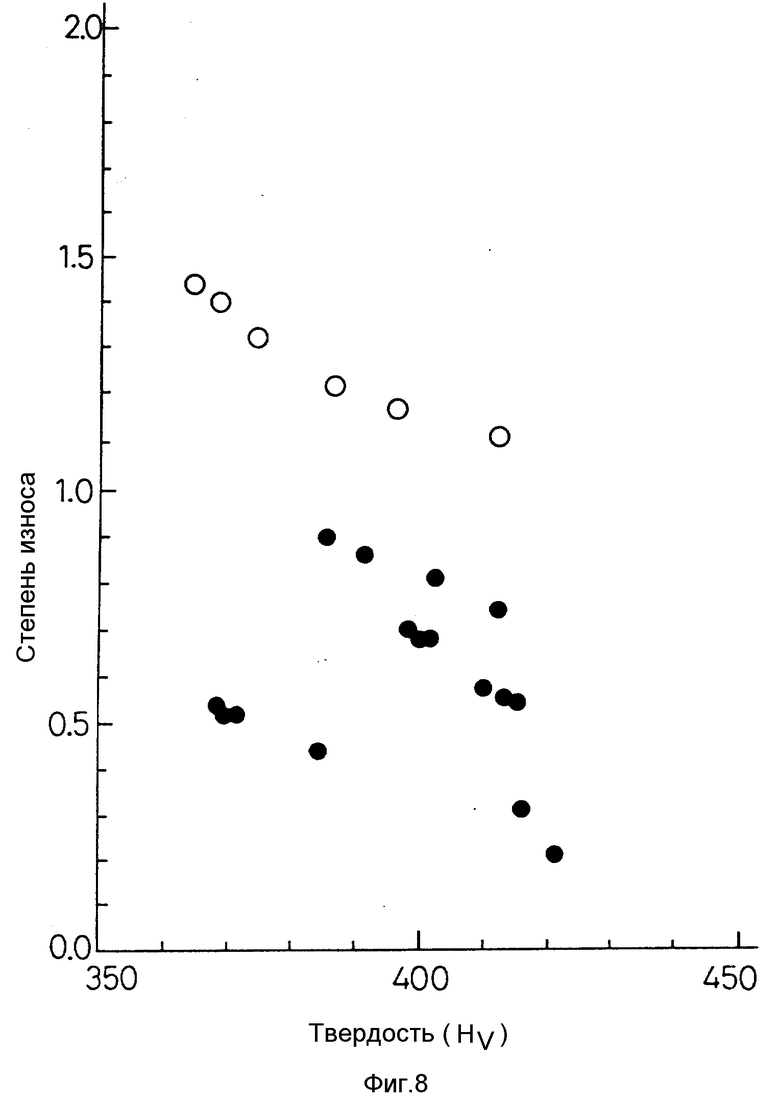

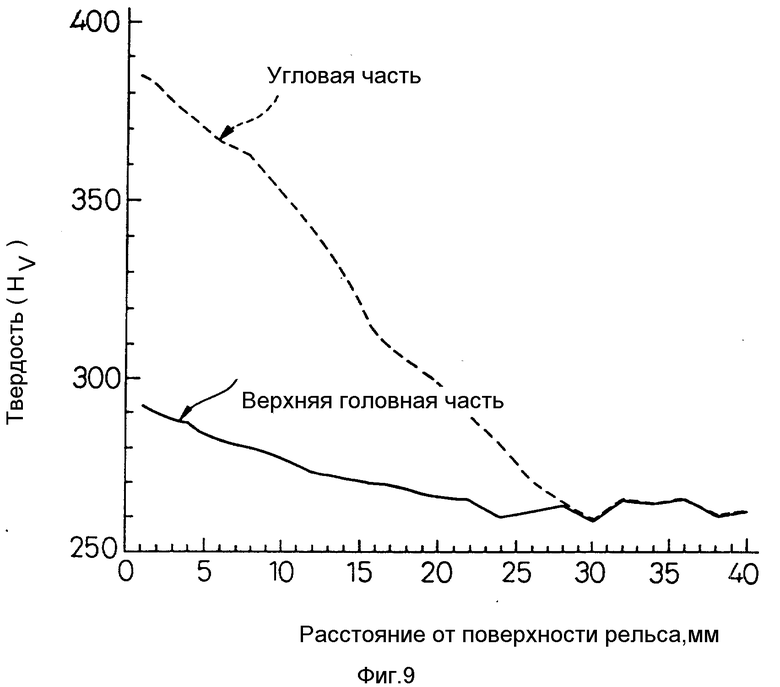

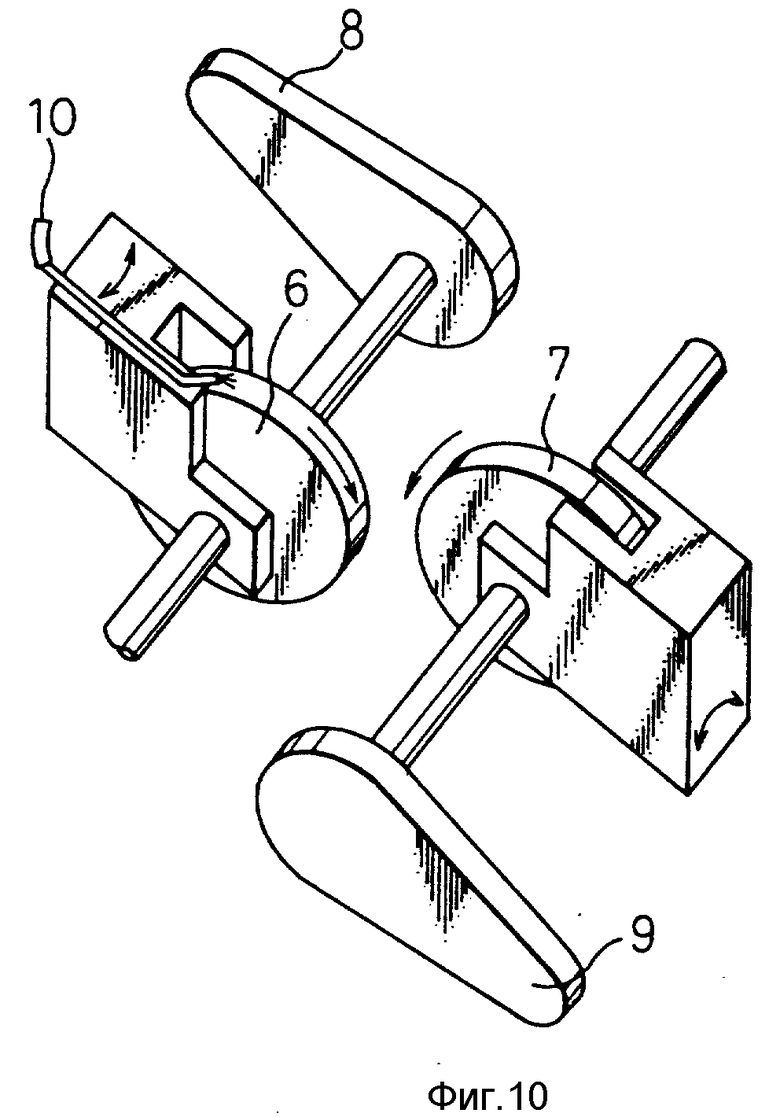

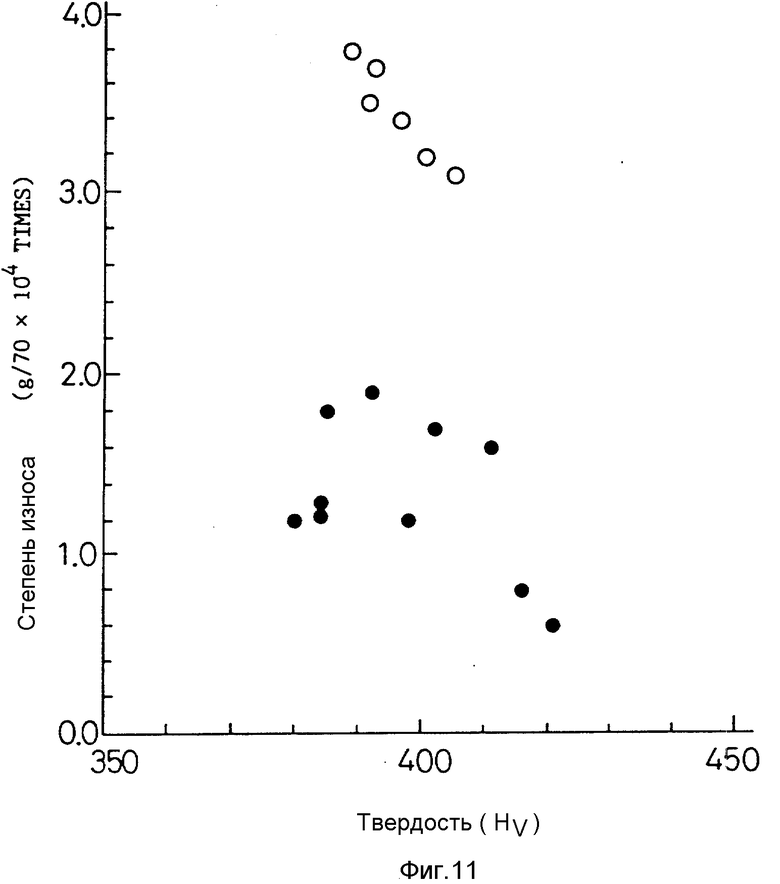

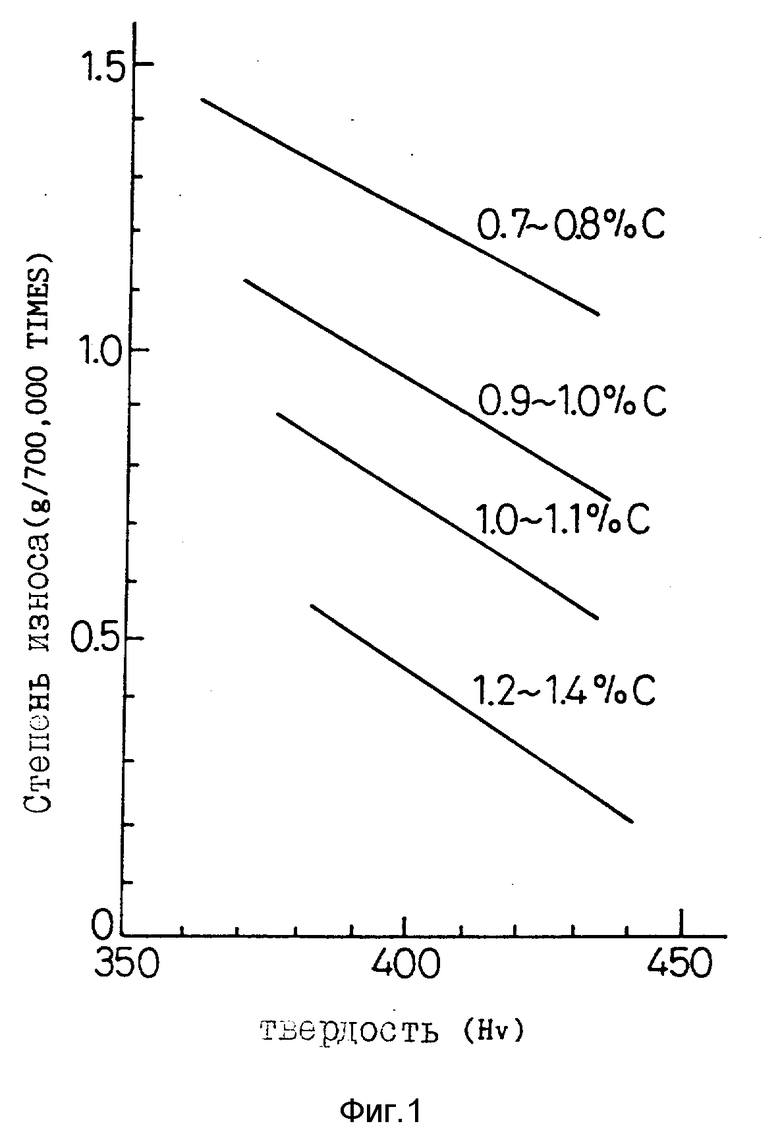

На фиг. 1 показана диаграмма проверки данных износа, определяемых с помощью измерителя износа, модели Нишихара, обычного эвтектоидного компонента перлитного рельса и гиперэвтектоидного компонента перлитной рельсовой стали, в соответствии с настоящим изобретением; на фиг. 2 - диаграмма, показывающая превращение при непрерывном охлаждении эвтектоидной рельсовой стали и гиперэвтектоидной рельсовой стали после нагрева на 100oC; на фиг. 3 - диаграмма соотношения между зоной пластины и толщиной цементита/толщиной феррита у сравнительной рельсовой стали и рельсовой стали в соответствии с настоящим изобретением; на фиг. 4 - диаграмма отношения между зоной пластины и количеством износа по мере получения результата проверки износа сравнительной рельсовой стали и рельсовой стали настоящего изобретения; на фиг. 5 - фотография, на которой изображен например расстояния между слоями цементита/феррита в рельсовой стали настоящего изобретения; на фиг. 6 - схематический вид названий положений поверхностей в профиле рельсовой головки; на фиг. 7 - схематический вид измерителя износа Нишихара; на фиг. 8 - диаграмма отношений между твердостью и степенью износа по мере получения результатов проверки износа рельсовой стали настоящего изобретения и сравнительной рельсовой стали; на фиг. 9 - диаграмма, дающая пример распределения твердости в профиле головной части рельса в соответствии с вариантом настоящего изобретения; на фиг. 10 - схематический вид очертаний измерителя усталости при прокатке; на фиг. 11 - диаграмма отношений между твердостью угловой части и степенью износа при испытании на усталость при прокатке; на фиг. 12 - диаграмма, показывающая отношение между положением вблизи сравниваемого участка и распределением твердости рельсовой стали настоящего изобретения и сравнительной рельсовой стали.

Наилучший вариант выполнения изобретения.

Перлитная структура эвтектоидного углеродистого элемента, используемого в качестве рельсовой стали в прошлом, имеет пластинчатую структуру, содержащую ферритный слой с низкой твердостью и пластинчатый твердый цементный слой. Способ повышения износостойкости перлитной структуры обычно заключаются в уменьшении зоны пластины: λ (λ = (толщина феррита: t1) + (толщина цементита: t2), что увеличивает твердость. Согласно фиг. 1 на стр. 1217 "Metal-lurgical Transactions", Vol. 7A (1976) твердость, например, может быть сильно повышена путем утоньшения зоны пластины в трооститной структуре.

В высокопрочных рельсах, представляющих трооститную структуру эвтектоидной углеродистой стали, твердость существующего перлита является верхним пределом. При попытке сделать еще более тонкой зону перлитной пластины путем увеличения скорости охлаждения при термообработке или путем добавления легирующих элементов, в перлитной структуре образуется твердая мартенситная структура, так что падают и ударная вязкость, и износостойкость рельса.

Другой предлагавшийся способ решения проблемы заключается в том, что используется материал, имеющий металлическую структуру, с лучшей износостойкостью по сравнению с износостойкостью перлитной структуры. Однако, касаясь прокатного износа рельса и колес, еще не был найден материал более экономный и имеющий лучшую износостойкость, чем трооститная структура.

Механизм износа перлитной структуры заключается в следующем. В поверхностном слое рельса, с которым вступает в контакт колесо, рабочий слой, получают повторяющийся контакт с колесом, первым подвергается пластической деформации в направлении, противоположном движению поезда, а мягкий ферритный слой между цементитными пластинами выжимается и в то же время цементитные пластины срезаются, получив нагрузку. Кроме того, срезанный цементит превращается в сферы вследствие получаемой повторяющейся нагрузке от колеса, и под поверхностью колеса аккумулируется только твердый цементит. Дополнительно к работе упрочнения, совершаемой колесом, плотность этого цементита играет важную роль в обеспечении износостойкости, и этот факт подтвержден экспериментом. Итак, авторы изобретения утоньшают зону пластины в перлите, чтобы получить предел прочности (твердость), и одновременно увеличивают пропорцию пластинчатой структуры твердого цементита, который обеспечивает износостойкость перлитной структуры вследствие увеличенного содержания углерода. Таким образом, цементит становится более твердым для срезания даже при получении нагрузки и превращения в сферы. Авторами изобретения подтвердили на эксперименте, что износостойкость может быть резко повышена, не ухудшая вязкость и пластичности, путем уплотнения цементита непосредственно под прокатной поверхностью.

Далее изобретение будет изложено более подробно.

Сначала объединяются причины ограничения содержания химических элементов рельсов, указанных выше, в настоящем изобретении.

Углерод - эффективный элемент для образования перлитной структуры и обеспечения износостойкости. Как правило, от 0,60 до 0,85 углерода используется для изготовления рельсовой стали. При содержании углерода не более 0,85% отношение Rc (Rc = t2/t1) толщины цементита t2 к толщине в перлитной структуре t1, обеспечивающее износостойкость, равную, по крайней мере, 0,15, не может быть достигнуто и, кроме того, зона пластины не может быть ниже 100 нм в перлитной структуре, чтобы не снизить способность к упрочнению. Если же содержание углерода C превышает 1,20%, то увеличивается количество проэвтектоидного цементита границы аустенитного зерна и значительно снижаются пластичность и вязкость. Следовательно, содержание углерода C ограничено в пределах от более чем 0,85 до 1,20%.

Далее будет объяснено содержание иных элементов, чем углерод.

Кремний - элемент, улучшающий предел прочности путем затвердевания твердого раствора в фазе феррита в перлитной структуре и, хотя ограничено, он повышает вязкость рельсовой стали. Если содержание кремния Si составляет менее 0,10%, его действие является недостаточным, а когда оно превышает 1,20%, он вызывает хрупкость и ухудшение свариваемости. Следовательно, содержание Si ограничено в пределах от 0,10 до 1,20%.

Марганец - элемент, который подобным же образом снижает температуру трансформации перлита, содействует увеличению предела прочности, повышая способность упрочняться, и ограничивает образование проэвтоктоидного цементита. Если содержание Mn менее 0,40%, его воздействие небольшое, если оно превышает 1,50%, то становится вполне вероятным образование мартенситной структуры при ликвации. Поэтому содержание Mn ограничено в пределах от 0,40 до 1,50%.

Кроме того, добавляется, по крайней мере, один из следующих элементов в случае необходимости к рельсовой стали, производимой на основе вышеуказанного состава элементов, чтобы повысить предел прочности, пластичность и вязкость: Cr от 0,05 до 0,50%; V от 0,02 до 0,30%; Co от 0,10 до 2,00%; Mo от 0,01 до 0,20%; Nb от 0,002 до 0,050%; B от 0,0005 до 0,005%.

Далее излагаются причины использования вышеуказанных элементов.

Хром повышает равновесие точки фазового перехода перлита и содействует повышению предела прочности, делая мелкой структуру перлита. В то же время хром усиливает цементитную фазу в перлитной структуре и улучшает износостойкость. Если содержание Cr менее 0,05%, его воздействие незначительно, но если оно превышает 0,50%, то излишнее количество вызывает образование мартенситной структуры и хрупкость стали. Следовательно, содержание хрома ограничено пределом от 0,05 до 0,50%.

Молибден повышает равновесие точки фазового перехода перлита таким же образом, как и хром, и содействует в конечном итоге повышению предела прочности за счет образования мелкой перлитной структуры. В то же время Mo повышает износостойкость. Если содержание Mo менее 0,01%, его влияние невелико, но если оно более 0,20%, то при излишнем количестве Mo наблюдается снижение скорости преобразования перлита и образование мартенситной структуры, вредной для вязкости. Следовательно, содержание молибдена ограничено пределом от 0,01 до 0,20%.

Ванадий улучшает способность к пластической деформации путем упрочнения дисперсными частицами благодаря карбидам и нитридам ванадия, образованным в процессе охлаждения во время горячей прокатки, ограничивает рост аустенитного зерна при термообработке при высокой температуре, тем самым делая мелкими аустенитные зерна, укрепляет перлитную структуру после охлаждения и улучшает предел прочности и вязкость, качества, необходимые для рельсов. При содержании V менее 0,03% его влияние не ожидается, при содержании V более 0,30% его влияние также не эффективно. Поэтому содержание V ограничено в пределах от 0,03 до 0,30%.

Ниобий образует карбиды и нитриды ниобия тем же путем, как и ванадий, он эффективен для образования мелкозернистого аустенита. Ограничительное влияние ниобия Nb на рост аустенитного зерна происходит при более высокой температуре (около 1200oC), чем влияние ванадия, и ниобий улучшает пластичность и вязкость рельса. Если содержание Nb менее 0,002%, его влияние не ожидается, при содержании Nb более 0,050%, его излишнее количество не увеличивает эффект влияния. Поэтому содержание Nb ограничено в пределе от 0,002 до 0,050%.

Кобальт увеличивает энергию преобразования перлита и повышает предел прочности за счет образования мелкоперлитной структуры. При содержании кобальта менее 0,10% его влияние не ожидается, при повышенном содержании, более 2,00%, его влияние нейтрализуется. Поэтому содержание кобальта ограничено пределом от 0,10 до 2,00%.

Бор обеспечивает эффект ограничения образования проэвтектоидного цементита из первоначальной границы аустенитного зерна и является эффективным элементом для стабильного образования перлитной структуры. Если содержание бора менее 0,0005%, его воздействие слабое, если содержание B превышает 0,005%, то образуются крупнозернистые химические соединения бора и ухудшаются свойства рельса. Следовательно, содержание бора ограничено в пределах от 0,0005 до 0,0050%.

Касаясь улучшения в области сварки, в настоящем изобретении уделяется особое внимание элементам Si, Cr, Mn как компонентам, препятствующим снижению твердости в стыковой части, что случается во время сварки обычной рельсовой стали при стыковой сварке оплавлением и т.п., при распределении твердости в области сварного стыка. Другими словами, снижение твердости в части стыка путем сварки оплавлением и т.п. делает твердость не более 30 Hv для базового металла, а если величина Si + Cr + Mn при этом менее 1,5%, то снижение твердости в области сварного стыка нельзя предотвратить. Если величина Si + Cr + Mn превышает 3,0, то, с другой стороны, мартенситная структура проникает в область сварного стыка и свойства стыковой зоны ухудшаются. Поэтому величина Si + Cr + Mn должна быть в пределе от 1,5 до 3,0 согласно настоящему изобретению.

Рельсовая сталь, имеющая вышеуказанный состав элементов, производится обычно в плавильных печах типа конвертера, электропечи и т.д. и рельс получается в результате изготовления слитков из этой выплавленной стали или методом раската, или методом непрерывной разливки и далее путем горячей прокатки. Затем головная часть рельса, сохраняющая высокую температуру горячей прокатки, или головная часть рельса, нагретая до высокой температуры для термообработки, ускоренно охлаждается и зона пластины перлитной структуры головной части рельса становится мелкой.

Далее диапазон, в котором обеспечивается перлитная структура, предпочтительно устанавливается на глубине не менее 20 мм, начиная от поверхности головной части рельса, по следующей причине. Если глубина менее 20 мм, то диапазон износостойкости головной части рельса небольшой, поэтому нельзя достигнуть достаточно долгого срока службы рельсов. Если диапазон, в котором обеспечена перлитная структура, составляет более 30 мм от поверхности головной части рельса, начала отсчета, то может быть достигнут желаемый, более длительный срок службы рельса.

Между прочим термин "поверхность головной части рельса" означает верхнюю головную часть рельса и боковую головную часть рельса, т.е. часть, где поверхность обода и гребня колеса поезда вступает в соприкосновение с рельсом.

Далее объясняется причина того, почему зона перлитной пластины λ (λ = толщина феррита t1 + толщина цементита t2)и отношение Rc (Rc = t2/t1) толщины цементита t2 к толщине феррита t1 в перлитной структуре ограничены как описано выше.

Сначала объясняется причина ограничения зоны перлитной пластины до величины не более 100 нм.

Когда зона пластины составляет более 100 нм, то становится трудным обеспечить твердость перлитной структуры и даже, когда отношение Rc (Rc = t2/t1) толщины цементита обеспечено в пределе не менее 0,15, невозможно обеспечить износостойкость, требуемую для рельса на крутом изгибе тяжелогрузных железных дорог, при весе колеса 15 т. Поскольку поверхностное разрушение, такое как скрипящая трещина в результате пластической деформации, воздействует на поверхность головной части рельса, поэтому область перлитной пластины ограничена размером не более 100 нм.

Далее причина того, почему отношение Rc (Rc = t2/t1) толщины цементита t2 к толщине феррита t1 в перлитной структуре ограничено величиной, равной, по крайней мере, 0,15, заключается в следующем. Если Rc не более 0,15, становится трудным обеспечить предел прочности цементита (сопротивление отрыву и образованию сфер) непосредственно под поверхностью прокатки, обеспечивающий износостойкость перлитной стали, и повысить плотность цементита, поэтому улучшение износостойкости не может быть признано при сравнении с обычным эвтектоидным рельсом. Следовательно, значение Rc ограничено, по крайней мере, величиной, равной 0,15.

Зона перлитной пластины λ, толщина феррита t1, толщина цементита t2 измеряются следующим образом. Образец сначала протравливается предварительно определенным травильным раствором, типа ниталь или пикраль, в некоторых случаях с поверхности протравленного образца собираются двухэтапные отпечатки. Образец рассматривают в 10 полях сканирующим электронным микроскопом, и в каждом видимом поле замеряются λ, t1, t2. Из полученных величин вычисляется среднее значение.

Хотя для металлической структуры рельса предпочтительна перлитная структура, но в перлитной структуре в зависимости от способа охлаждения рельса или от состояния ликвации сырьевого материала иногда прослеживаются следовые количества проэвтектоидного цементита. Даже когда следовое количество проэвтектоидного цементита образуется в перлитной структуре, это не оказывает большого влияния на износостойкость, предел прочности и вязкость рельса. По этой причине структура перлитного стального рельса, согласно настоящему изобретению, может содержать в своем составе значительное количество проэвтектоидного цементита.

Затем объясняется твердость всех частей рельса согласно настоящему изобретению.

На фиг. 6 указаны названия позиций поверхности в профиле головной части рельса в настоящем изобретении. Головная часть рельса включает верхнюю головную часть 1 и угловые головные участки 2. Частью одного из угловых головных участков является угловая часть (G.C), которая в основном вступает в контакт с гребнем колеса.

Предпочтительная величина твердости перлитной структуры согласно настоящему изобретению составляет, по крайней мере, 320 Hv. Если твердость перлитной структуры менее 320 Hv, становится затруднительным обеспечить износостойкость, требуемую для рельса тяжелогрузной железной дороги, в соответствии с настоящим составом элементов, тогда случается пластическая деформация металла из-за сильного контакта рельса и колеса на угловой части рельса на круто изогнутых участках пути, так что происходит поверхностное разрушение, такое как трещина головной части или сплющивание.

Чтобы еще больше усовершенствовать стойкость к разрушению вышеописанной угловой части, твердость угловой части рельса предпочтительно должна быть, по крайней мере, 380 Hv, при изучении проблемы разрушения угловой части в настоящем изобретении. Если твердость менее 380 Hv, то трудно обеспечить износостойкость, требуемую для угловой части рельса на круто изогнутых участках пути тяжелогрузных железных дорог в соответствии с составом элементов настоящего изобретения. Кроме того, металлическая пластическая деформация случается в результате сильного контакта рельса и колеса на угловой части и происходит поверхностное разрушение, такое как трещина головной части или сплющивание.

Повышение предела прочности угловой части также эффективно для предотвращения разрушения в результате внутренней усталости, которая происходит изнутри угловой части, и повышенная твердость, получаемая вследствие повышения содержания углерода, может препятствовать образованию проэвтектоидного феррита, одного из начальных признаков внутриусталостного разрушения. Исходя из этих двух признаков можно повышать не только износостойкость, но и сопротивление к внутриусталостному разрушению, а также достигнуть увеличения срока службы рельсов.

В этом случае твердость верхней головной части рельса составляет предпочтительно от 250 до 320 Hv. Если твердость ниже 250 Hv, то накопление слоя прокатной усталости, вследствие уменьшения контактного поверхностного давления и ускорения износа, может быть предотвращено, но предел прочности верхней головной части явно недостаточен. Следовательно, разрушение в результате пластической деформации, такое как трещина головной части, происходит явно до того, как удален слой прокатной усталости вследствие износа и, более того, коробоватости прокатки. Поэтому твердость верхней головной части ограничивается, по крайней мере, величиной 250 Hv. Если твердость выше 320 Hv, уменьшение контактного поверхностного давления верхней головной части рельса не содействует достаточно износу, поэтому слой прокатной усталости образуется в зоне верхней головной части.

В настоящем изобретении при рассмотрении проблемы срока службы в зависимости от износа предпочтительно, чтобы твердость угловой части и верхней головной части была заранее определена в пределе глубины не менее 20 мм от поверхности вышеназванных участков, начала отсчета.

Далее подробно излагается причина ограничения вышеуказанного диапазона конечной температуры охлаждения и скорости ускоренного охлаждения.

Во-первых, ускоренное охлаждение от температуры аустенитной зоны ограничено скоростью охлаждения в пределах от 1 до 10oC/с, а стоп-температура остывания ограничена пределом от 700 до 500oC по следующим причинам.

Когда ускоренное охлаждение прекращается при температуре выше 700oC, то немедленно начинается перлитное преобразование после ускоренного охлаждения и образуется грубая перлитная структура, имеющая низкую твердость, так что твердость головной части рельса становится ниже 320 Hv. Следовательно, температура охлаждения ограничена температурой не выше 700oC. Когда ускоренное охлаждение ведется при температуре ниже 500oC, нельзя ждать достаточной рекуперации изнутри рельса после ускоренного охлаждения и образуется мартенситная структура, ухудшающая вязкость и износостойкость рельса в зоне ликвации. Поэтому температура охлаждения ограничена температурой не ниже, чем 500oC. Технический смысл того, что стоп-температура охлаждения должна быть не ниже 500oC, заключается в том, что микроликвационная зона внутри рельса преобразуется в доброкачественную перлитную структуру и, по крайней мере, 90% головной части рельса в целом завершают перлитное преобразование.

При скорости ускоренного охлаждения менее 1oC/с перлитное преобразование начинается во время ускоренного охлаждения. В результате образуется грубая перлитная структура, имеющая низкую твердость и твердость головной части рельса будет менее 320 Hv. Кроме того, образуются большие количества проэвтектоидного цементита, ухудшающие вязкость и пластичность рельса. Поэтому скорость ускоренного охлаждения ограничена значением, по крайней мере, 1oC/с. Скорость охлаждения выше 10oC/с невозможно достичь при использовании воздуха в качестве наиболее экономичной и стабильной среды охлаждения в области термообработки. Поэтому скорость охлаждения ограничивается величиной 10oC/с.

Чтобы изготовить рельс с перлитной структурой, обладающей твердостью не менее 320 Hv и высокой износостойкостью, ускоренное охлаждение должно осуществляться со скоростью от 1 до 10oC/с от температуры аустенитной зоны до стоп-температуры охлаждения в пределах от 700 до 500oC, а перлитная структура, обладающая высокой твердостью, преимущественно образуется в зоне низкой температуры.

Далее, когда используется другая среда охлаждения, не вода, а такая, как туман, распыленная вода и т.п., ускоренное охлаждение задается при скорости от более чем 10 до 30oC/с от зоны аустенитной температуры и прекращается на точке, когда перлитное преобразование свершилось, по крайней мере, на 70% в силу следующих причин.

Прежде всего, из фиг. 2 можно понять, что химсостав, как правило, проходит через пик преобразования перлитной структуры при скорости охлаждения не выше 10oC/с, но только через тот, который имеет ограниченный процент содержания углерода, он проходит при скорости ниже 10oC. В последнем случае переохлаждение становится выше с увеличением скорости охлаждения и если охлаждение продолжается подобным образом, то большие количества мартенситной структуры проникает в перлитную структуру. Если переохлаждение велико, то, с другой стороны, перлитное преобразование головной части рельса может быть в целом завершено вследствие экзотермии перлитной трансформации даже тогда, когда охлаждение прекращено при определенной температуре при условии, что перлитное преобразование достигло заданной степени. Предельное количество состава, проходящее перлитное преобразование, составляет не менее 70% на основании тщательных экспериментов, а пример с 0,95% содержанием углерода на фиг. 2 показывает супер-позицию по диаграмме ССТ. Согласно диаграмме, когда преобразование достигнуто в размере 75%, то проход через зону перлитного преобразования может быть завершен путем рекуперации вследствие прекращения ускоренного охлаждения, вызывающего рекуперацию в самом рельсе, и доведения характеристики охлаждения как можно ближе к кривой охлаждения, показывающей скорость не выше 10oC/с.

Этот пункт будет более подробно изложен ниже.

Первое, причина почему скорость охлаждения ограничена значением от 10 до 30oC/с от температуры аустенитной зоны при использовании воды и т.п. в качестве охлаждающей среды, заключается в следующем. В данном случае продуктивность термообработки намного выше, чем при охлаждении со скоростью от 1 до 10oC/с, и, согласно диаграмме на фиг. 2 преобразования при непрерывном охлаждении, время достижения пика перлитного преобразования сокращается в гиперэвтектоидной рельсовой стали по сравнению с эвтектоидной. Пиковое положение соответствует скорости от более чем 10 до 30oC/с при составе компонентов настоящего изобретения. При непрерывном охлаждении температура перлитного преобразования ограничивается принудительным образом, когда охлаждение, как таковое, ведется при заданной скорости, мартенситная структура проникает, смешиваясь, в перлитную структуру. На практике при термообработке рельсов перлитному преобразованию оказывает достаточное содействие масса рельса как только пик перлитного преобразования достигнут по всему объему головной части рельса. Поскольку регулировка распределения воды при скорости ниже 10oC/с не может постоянно контролировать охлаждение при использовании воды в качестве охлаждающей среды, то нижний предел скорости ограничивается значением 10oC/с. При охлаждении со скоростью, превышающей 30oC/с, состав не достигает пика перлитного преобразования, но большая часть его преобразуется в мартенситную структуру. И даже если состав достигает пика, не происходит преобразования более 70% состава, перлитное преобразование становится недостаточным, и мартенситная структура проникает в состав рельсовой стали после охлаждения.

Причина, почему охлаждение прекращается при трансформации перлита почти на 70%, состоит в том, что если ускоренное охлаждение при скорости от более чем 10 до 30oC/с продолжается при пониженной температуре, то завершение перлитного преобразования рельсовой головной части в целом не может быть завершено даже, если принять во внимание экзотермичности перлитной трансформации вследствие прекращения охлаждения. В результате образуются большие количества мартенсита в головной части рельса, но внутренняя часть головной части рельса, в которой существует микроликвация, охлаждается, не подвергаясь трансформации, так что в составе имеются мартенситные структуры, подобные островам, ухудшающие качество рельса. Поэтому следует прекратить ускоренное охлаждение в момент завершения перлитного преобразования на 70% во время пика перлитного преобразования, чтобы в достаточной степени содействовать процессу перлитного преобразования посредством нагрева головной части рельса. Итак, не менее 70% перлитной трансформации протекает следующим образом, то есть, когда скорость охлаждения замеряется термопарой, прикрепленной к поверхности головной части рельса, происходит экзотермия перлитного преобразования, и точка прекращения преобразования непосредственно до точки повышения температуры соответствует почти 70% количеству перлитного преобразования. Диапазон скорости перлитного преобразования ограничен величиной от 10 до 30o/с, исходя из понятия скорости ускоренного охлаждения и прекращения отсчета ускоренного охлаждения как описано выше, и прекращение ускоренного охлаждения соответствует почти 70% перлитного преобразования. Кстати, средствами для получения более высокой скорости охлаждения от более чем 10 до 30oC/с являются охлаждение туманом, воздушно-водяное охлаждение разбрызгиванием или сочетание их, либо погружение головной части рельса в масло, горячую воду, полимер плюс вода, соляную ванну и т.п.

После прекращения ускоренного охлаждения осуществляется постепенное охлаждение, при этом рельс оставляют в стоячем положении. Скорость охлаждения в это время обычно не выше чем 1oC/с, и мартенситная трансформация практически не происходит даже при низкой температуре.

Кроме того, цель улучшения сварной части согласно настоящему изобретению может быть успешно достигнута путем установки скорости ускоренного охлаждения от 1 до 10oC/с и прекращения ускоренного охлаждения при температуре от 700 до 500oC. Затем улучшение сопротивления к разрушению угловой части может быть достигнуто путем создания условий вышеописанного ускоренного охлаждения.

Настоящее изобретение дополнительно будет подробно разъяснено на основании примеров.

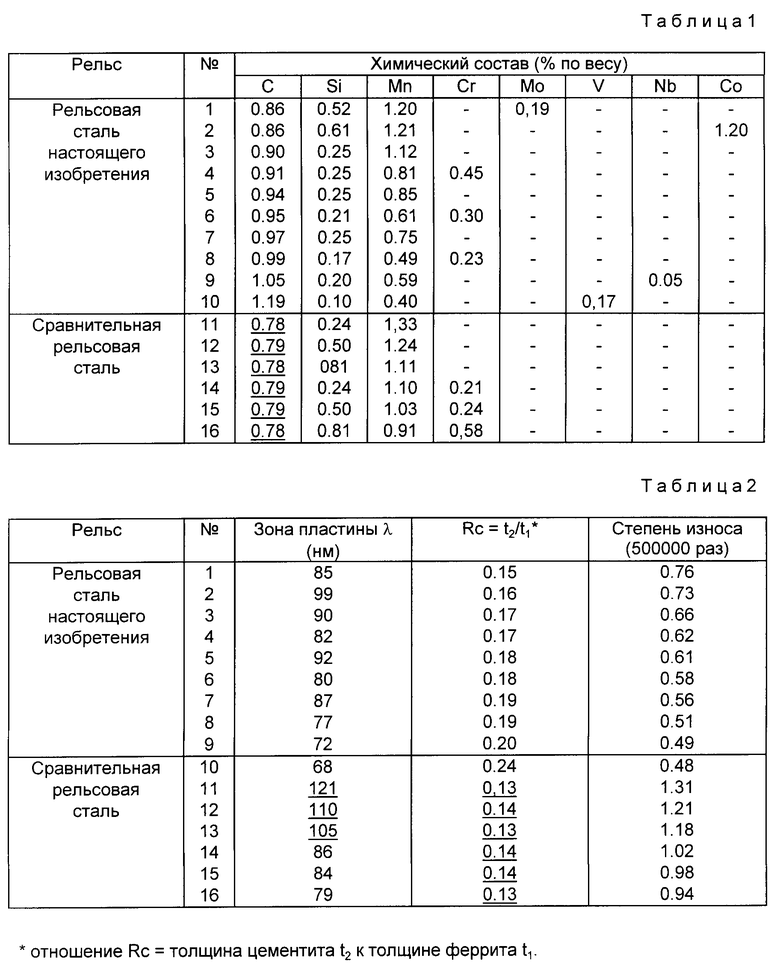

Пример 1. В таблице 1 представлены химические элементы рельсовой стали, имеющей перлитную структуру примера 1 настоящего изобретения, и химические элементы сравнительной рельсовой стали. В таблице 2 показаны зона пластины λ (λ = толщина феррита t1+ толщина цемента t2), отношение RC (RC =t2/t1) и результат измерения степени износа после 500000 - разового повторения в сухих условиях с помощью измерителя Нишихара каждой из указанных сталей.

Затем на фиг. 3 и 4 показано соотношение между зоной пластин ( λ ) и отношение толщины цемента к толщине феррита и отношение между зоной пластины ( λ ) и степенью износа сравнительной рельсовой стали и стали настоящего изобретения. Фиг. 5 показывает 10000 - кратный микроснимок стали настоящего изобретения. Фиг. 5 получена путем травления рельсовой стали изобретения 5%-ным раствором ниталя и рассмотрения ее через сканирующий электронный микроскоп. Белая часть рисунка представляет слой цементита, черная часть - слой феррита.

Структура рельсов такова:

x Рельсы настоящего изобретения (10 сталей от N 1 до N 10).

Термообработанные рельсы с применением ускоренного охлаждения в их головной части и имеющие в составе элементы в вышеописанном диапазоне, зону перлитной пластины λ ( λ = толщина феррита t1 + толщина цементита t2), не более 100 нм и отношение RC (RC = t2/t1) толщины цементита t2 к толщине феррита t1 в перлитной структуре, равное, по крайней мере, 0,15.

x Сравнительные рельсы (6 рельсов N 11 - 16).

Условия проверки износа следующие. На фиг. 7 показан измеритель износа Нишихара. На данном рисунке цифра 3 означает образец для испытания, 4 - соединительный материал, 5 - охлаждающую форсунку.

Прибор для испытаний: измеритель износа Нишихара

Форма образца для испытаний: дискообразный образец (внешний диаметр - 30 мм, толщина - 8 мм)

Нагрузка при испытании: 686N

Коэффициент скольжения: 9%

Материал колеса; мартенситная отпущенная сталь (350Hv)

Среда испытания: воздух

Принудительное охлаждение сжатым воздухом/скорость потока 100 Hv (мин)

Количество повторений: 700000 раз.

Согласно табл. 1 и 2, рельсовая сталь согласно изобретению делает мелкой зону пластины (λ) и в то же время увеличивает отношение RC (RC = t2/t1) толщины цементита t2 к толщине феррита t1, которое гораздо больше, чем в сравнительной стали. Следовательно, сталь согласно изобретению имеет меньшую степень износа при той же зоне пластины, чем сравнительная сталь и резко увеличенную износостойкость.

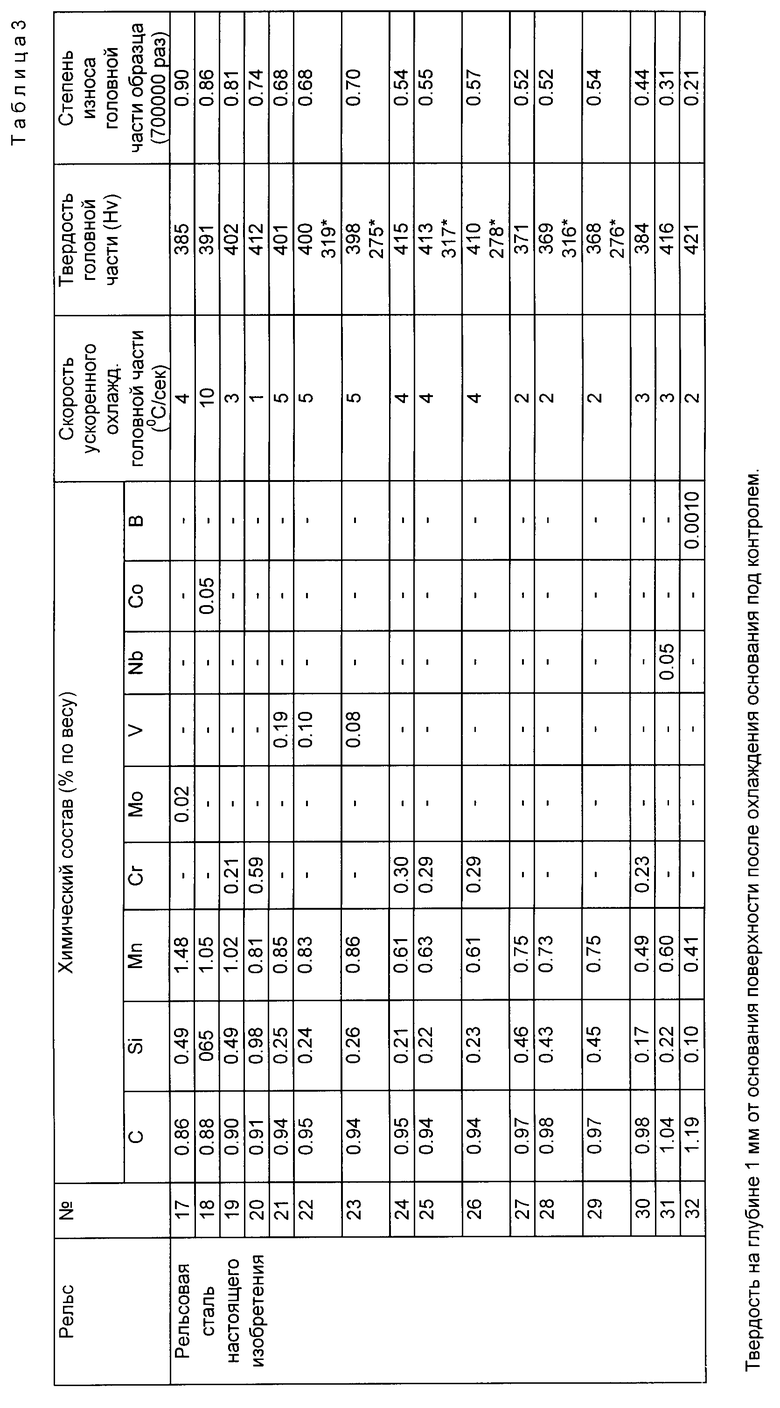

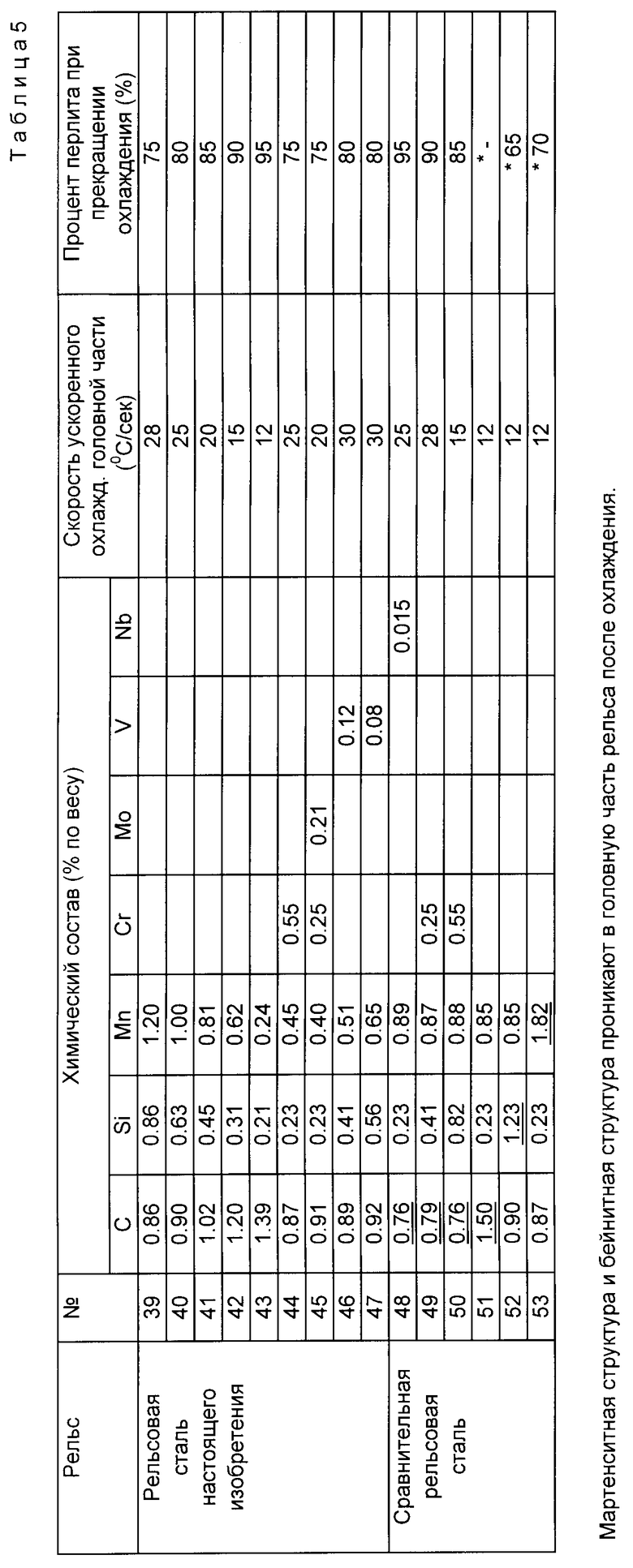

Пример 2. В таблице 3 приведены химические элементы рельсовой стали настоящего изобретения и условия ускоренного охлаждения, в таблице 4 приведены химические элементы сравнительной рельсовой стали и условия ускоренного охлаждения.

Таблицы 3 и 4 представляют твердость сразу после ускоренного охлаждения и результаты замера степени износа после 700000 разового повторения в условиях принудительного охлаждения сжатым воздухом измерительным прибором Нишихара, изображенным на фиг. 7.

На фиг. 8 представлен график сравнения результатов проверки износа рельсовой стали настоящего изобретения и сравнительной рельсовой стали, показанных на таблицах 1 и 4 в виде отношения твердости и степени износа.

Структура рельса такова.

x Рельсы настоящего изобретения (16 рельсов) N 17 - 32.

Термообработанные рельсы, имеющие в составе элементы согласно вышеуказанному диапазону, представляющие перлитную структуру в пределах глубины не менее 20 мм от поверхности головной части и угловой части, начала отсчета, с применением ускоренного охлаждения в головной части, обладающие твердостью не менее 320 Hv в перлитной структуре вышеуказанного диапазона.

x Сравнительные стали (6 рельсов) N 33 - 38.

Согласно фиг. 8 рельсовая сталь настоящего изобретения имеет увеличенное содержание углерода в сравнении с сравнительной рельсовой сталью и одновременно улучшенную твердость. Итак, рельсовая сталь изобретения имеет меньшую степень износа при той же твердости, но резко улучшенную износостойкость.

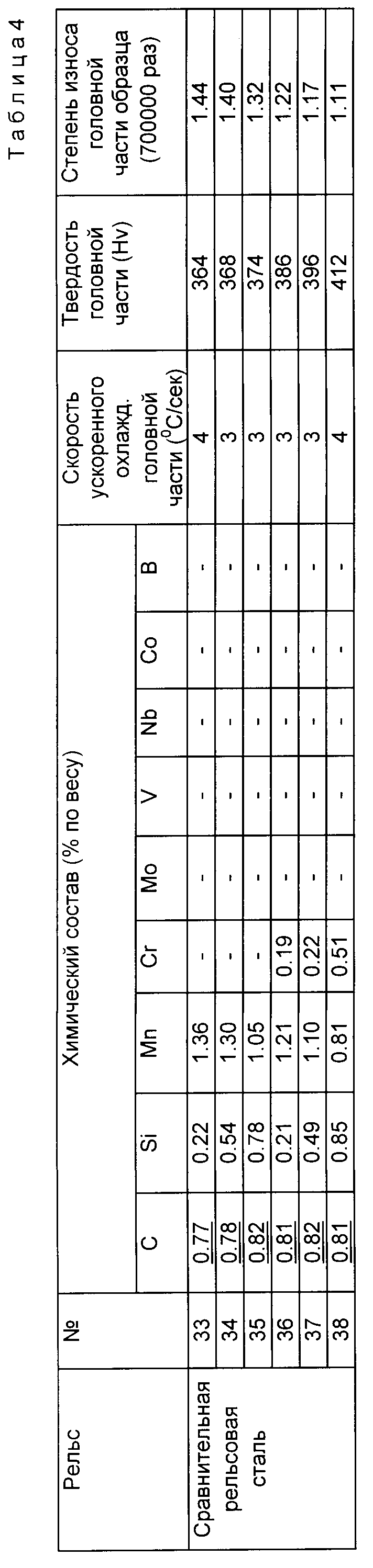

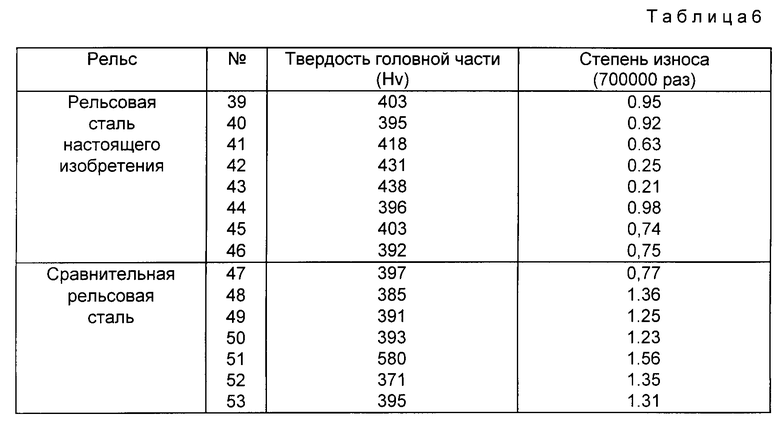

Пример 3. В таблице 5 представлены химические элементы, скорость ускоренного охлаждения во время термообработки рельсов и фракции перлитной структуры при прекращении ускоренного охлаждения каждого из рельсов из стали настоящего изобретения и из сравнительной стали. В таблице 6 представлены твердость (Hv) поверхности головной части рельса после термообработки рельса и степень износа по результатам проверки прибором Нишихара каждого рельса из вышеуказанных сталей. Результаты проверки износа материала головной части рельса прибором Нишихара показаны на фиг. 7.

Условия проверки износа следующие:

испытательный прибор: измеритель износа Нишихара;

форма образца: дискообразный образец (наружный диметр - 30 мм, толщина - 8 мм);

нагрузка при проверке: 686 N;

коэффициент скольжения: 20%;

материал колеса: перлитная сталь (390 Hv);

среда: воздух (принудительное охлаждение сжатым воздухом);

количество повторений: 700000 раз.

В сравнении в эвтектоидными перлитными сталями, известными из предшествующего уровня техники, гиперэвтектоидные перлитные рельсы настоящего изобретения имеют более высокую износостойкость при той же твердости, резко улучшенную износостойкость наружного рельса на изогнутом участке пути, имеют высокое сопротивление к внутриусталостному разрушению, поскольку не происходит образование проэвтектоидного феррита, начального признака образования внутриусталостных трещин внутри угловой части наружного рельса, уложенного на круто изогнутом участке пути, резко улучшенные свойства термообработки рельса посредством сочетания ускоренного охлаждения и прекращения охлаждения.

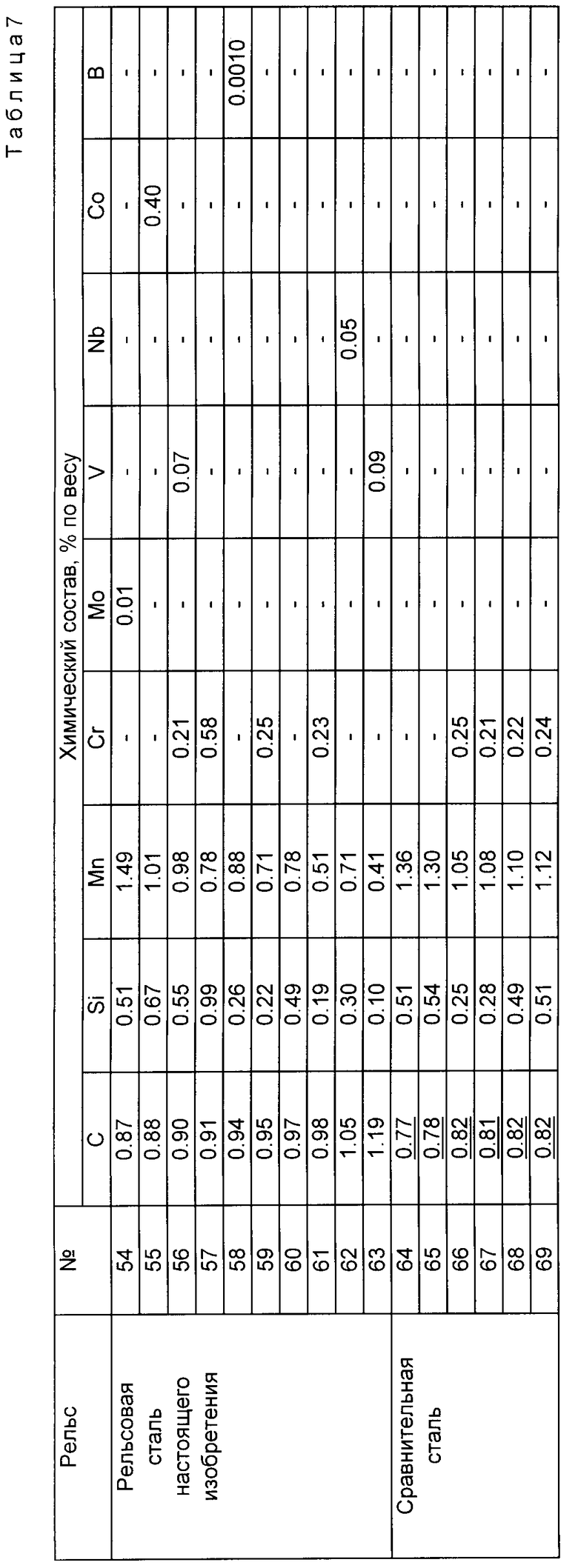

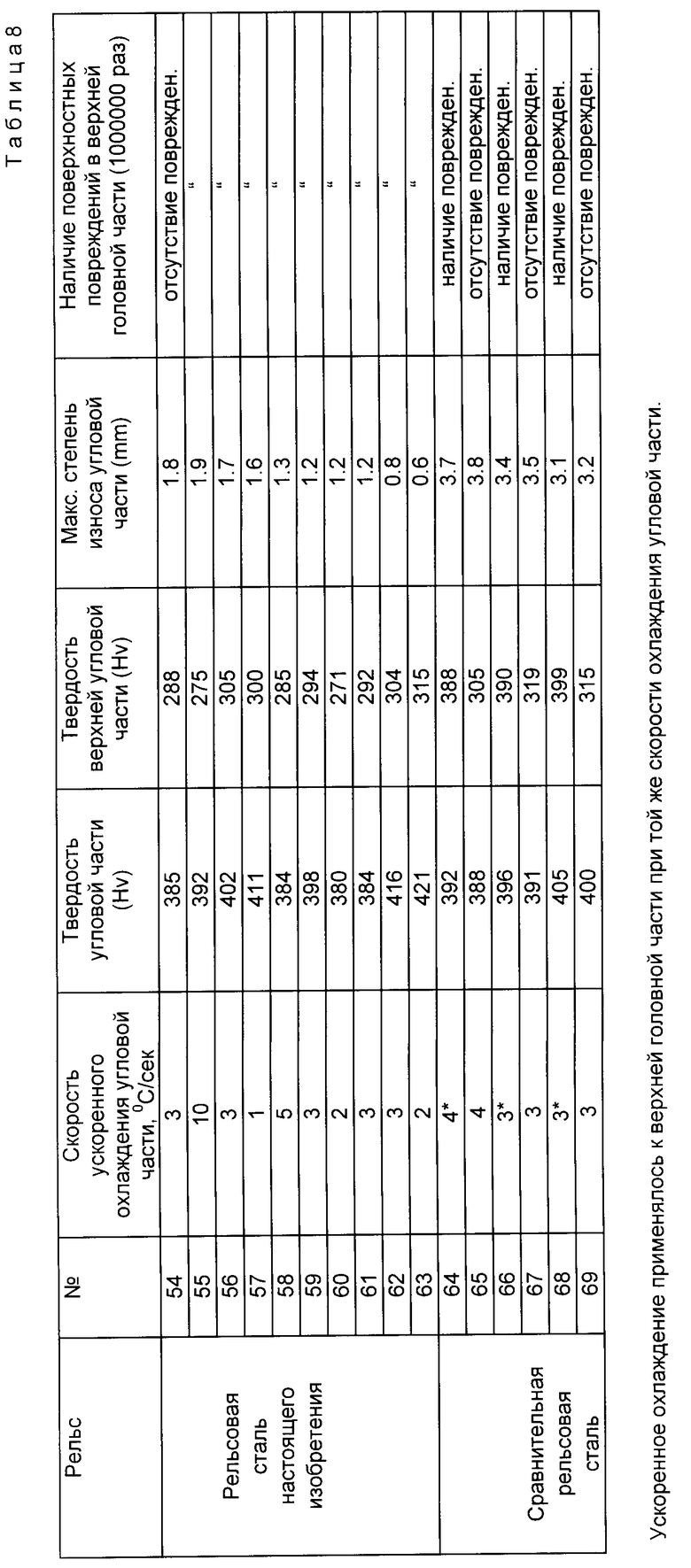

Пример 4. В таблице 7 представлены химические элементы каждой из сталей в соответствии с изобретением и сравнительных рельсовых сталей. В таблице 8 даются скорости ускоренного охлаждения угловой части рельсов и твердость угловой части и верхней головной части рельсов. На фиг. 9 дан пример распространения твердости в профиле головной части рельсов согласно настоящему изобретению (N 46).

В таблице 8 также представлена степень максимального износа угловой части образца рельса, измеренная с помощью прибора определения прокатной усталости посредством водной смазки с использованием дискообразных образцов 6 и 7, уменьшенных до 1/4 полного размера рельса и формы колеса, показанной на фиг. 10, и наличие поверхностных повреждений в верхней головной части. На фиг. 11 дано сравнение максимальной степени износа угловых частей рельсовой стали настоящего изобретения и сравнительных рельсовых сталей.

Структура рельсов следующая.

Рельсы настоящего изобретения (10 рельсов) N 54 - 63.

Термообработанные рельсы с твердостью не менее 360 Hv в верхней в угловной части и 250-320 Hv в верхней головной части, имеющие вышеописанный состав химических элементов, и подвергнутые ускоренному охлаждению в угловой части рельсов.

Сравнительные рельсы (6 рельсов) N 64 - 69.

Сравнительные рельсы из углеродосодержащей эвтектоидной стали.

Условия испытания прокатной усталости следующие.

Прибор для испытания: измеритель прокатной усталости (см. фиг. 10).

Форма образца для испытаний: дискообразный образец (наружный диаметр = 200 мм, профиль испытываемого рельсового материала, уменьшенный до 1/4 образец 136 - фунтового рельса).

Нагрузка при испытании:

радиальная нагрузка: 2,0 т

осевая нагрузка: 0,5 т

Угол закручивания: 0,5o (воспроизведение крутого изгиба пути)

Среда: сухая и водная смазка (60 см3/мин)

Число оборотов: в сухой среде: 100 об/мин, в водной смазке - 300 об/мин

Число повторений: 5000 раз в сухом состоянии, затем испытание повторялось 700000 раз с водной смазкой.

Как указано в таблице 7, рельсовая сталь согласно настоящему изобретению имеет увеличенное содержание углерода в сравнении со сравнительной сталью, она также обеспечивает разницу в твердости при распределении твердости в профиле благодаря термообработке таким образом, что твердость угловой части выше, чем твердость в верхней головной части, как показано на фиг. 9. Cоответственно максимальная степень износа угловой части меньше, чем таковая угловой части сравнительной стали, и сопротивление к поверхностному разрушению в верхней головной части такое же как в сравнительной стали, где твердость угловой части выше твердости верхней головной части.

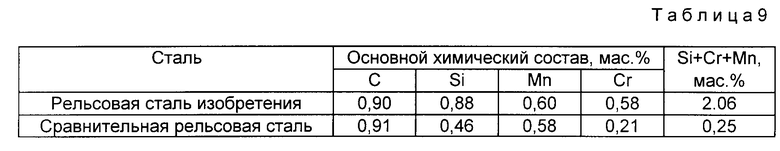

Пример 5. Этот пример касается улучшения части сварного стыка. В таблице 9 представлены основные химические элементы рельсовой стали настоящего изобретения и сравнительной стали.

Конструкция каждой рельсовой стали следующая:

хРельсовая сталь настоящего изобретения.

Термообработанная рельсовая сталь, имеющая в своем составе вышеуказанные элементы, зону перлитной пластины не более 100 нм. Ускоренному охлаждению подвержена головная часть, в которой отношение цементита к толщине феррита в перлитной структуре равно, по крайней мере, 0,15.

Сравнительная рельсовая сталь.

Сравнительная сталь, полученная из эвтектоидной углеродосодержащей стали.

Условие стыковой сварки оплавлением заключается в следующем:

сварочный агрегат: Модель К-355;

мощность: 150 кВ•А;

ток вторичной обмотки: 20000 амп., максимально;

зажимное усилие: 125 т, максимально;

степень осадки: 10 мм.

На фиг. 12 показаны величины твердости сталей данного примера после сварки в виде отношения между твердостью и расстоянием от линии сплавления. Из данной таблицы видно, что в рельсовой стали настоящего изобретения падение твердости на линии сплавления в результате декарбонизации можно уменьшить, а падение твердости в результате образования сфер в участках, образованных теплом, склонно к снижению. Разница твердости от твердости базового металла составляет не более 30, в выражении Hv, на сварных участках иная по сравнению с теми участками, где происходит чрезмерное снижение твердости.

Промышленное применение.

Рельсовые стали согласно изобретению имеют увеличенное содержание углерода, по сравнению с обычными рельсовыми сталями, в них сужена зона пластины в перлитной структуре, ограничена толщина цементита по отношению к толщине феррита с целью улучшения сопротивления разрушению вследствие механической обработки перлита, и они приобретают высокую износостойкость и высокое сопротивление разрушению путем снижения твердости свариваемого участка. Кроме того, изобретение делает возможным сокращение процесс термообработки и повышение способности к производству.

Изобретение направлено на улучшение износостойкости и сопротивления разрушению, свойств, предъявляемых к рельсам на резко изогнутых участках тяжелогрузных железных дорог, содержащим от более чем 0,85 до 1,20 % углерода С, от 0,10 до 1,00% кремния Si; от 0,40 до 1,50% марганца и, по необходимости, по крайней мере, один из элементов, выбранных из группы, состоящей из: Cr, Mo, V, Nb, Co, B, и сохранение высокой температуры горячей прокатки или стального рельса, нагретого до высокой температуры для проведения термообработки, настоящее изобретение обеспечивает получение перлитного стального рельса с хорошей износостойкостью и хорошим сопротивлением к разрушению, способ производства такого рельса, в котором головная часть быстро охлаждается со скоростью от 1 до 10oС/с от аустенитной зоны температур до стоп-температуры охлаждения от 700 до 500oС с тем, чтобы твердость головной части была равна, по крайней мере, 320 Hv в диапазоне на глубину 20 мм. 11 с. и 2 з.п.ф-лы, 9 табл., 12 ил.,

Углерод - От более - 0,85 до 1,20

Кремний - 0,1 - 1,00

Марганец - 0,4 - 1,50

Железо и неизбежные примеси - Остальное

структура пластинчатого перлита представляет собой зоны не более 100 нм, а отношение толщины пластины цементита к толщине феррита в перлите составляет по крайней мере 0,15.

Углерод - От более 0,85 до 1,20

Кремний - 0,1 - 1,00

Марганец - 0,4 - 1,50

Железо и неизбежные примеси - Остальное

структура пластинчатого перлита в диапазоне на глубину 20 мм от поверхности головки рельса представляет собой зоны размером не более 100 нм, а отношение толщины пластины цементита к толщине феррита в перлите составляет по крайней мере 0,15.

Углерод - От более 0,85 до 1,20

Кремний - 0,1 - 1,00

Марганец - 0,4 - 1,50

по крайней мере один элемент, выбранный из группы:

Хром - 0,5 - 0,50

Молибден - 0,01 - 0,20

Ванадий - 0,002 - 0,30

Ниобий - 0,002 - 0,05

Кобальт - 0,1 - 2,0

Бор - 0,0005 - 0,005

Железо и неизбежные примеси - Остальное

структура пластинчатого перлита представляет собой зоны размером не более 100 нм, а отношение толщины пластины цементита к толщине феррита в перлите составляет по крайней мере 0,15.

Углерод - От более 0,85 до 1,20

Кремний - 0,1 - 1,0

Марганец - 0,4 - 1,50

по крайней мере один элемент, выбранный из группы:

Хром - 0,05 - 0,50

Молибден - 0,01 - 0,20

Ванадий - 0,02 - 0,30

Ниобий - 0,002 - 0,05

Кобальт - 0,1 - 2,0

Бор - 0,0005 - 0,005

Железо и неизбежные примеси - Остальное

структура пластинчатого перлита в диапазоне на глубину 20 мм от поверхности головки рельса представляет собой зоны размером не более 100 нм, а отношение толщины пластины цементита к толщине феррита в перлите составляет по крайней мере 0,15.

9. Способ производства рельса из перлитной стали с высокой износостойкостью, включающий получение заготовки, горячую прокатку, аустенитизацию с использованием тепла прокатного нагрева или с дополнительного нагрева рельса после прокатки, ускоренное охлаждение до заданной температуры и окончательное охлаждение, отличающийся тем, что заготовку получают из стали с соотношением компонентов по любому из пп.1 - 6, охлаждение ведут со скоростью 1 - 10 град./с до 700 - 500oС и окончательно охлаждают с получением твердости в диапазоне на глубину 20 мм от поверхности головки рельса по крайней мере 320 HV.

Приоритет по пунктам:

15.11.94 по пп.1 - 8;

07.03.95 по пп.9 - 11;

18.10.95 по пп.10 и 12;

07.03.95 по п.13.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 54-25490, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 59-19173, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, патент, 6-17193, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-27—Публикация

1995-11-13—Подача