Изобретение относится к способам обработки полимерных дисперсий путем коагуляции, в частности к способу получения изделий из полимерных дисперсий. Изобретение может быть использовано в тех отраслях промышленности, где дисперсии полимеров применяются в качестве основного сырья, а именно: в резинотехнической промышленности, производстве пластмасс и строительных материалов, а также в отраслях, где дисперсии полимеров получаются как отход основного производства, например в деревообрабатывающей или кожевенной промышленности.

Известен способ получения микропористого полимерного кожеподобного влагопроницаемого листового материала [1], который включает нанесение водной полимерной дисперсии - латекса на пористый гибкий субстрат, коагуляцию полимерного латекса замораживанием при температуре от -100 до -10oC, высушивание полученного продукта. Перед нанесением на волокнистый субстрат в полимерный латекс вводят сшивающие агенты, ускорители и активаторы процесса сшивания, загустителя и волокнистые добавки.

Описанный способ не позволяет направленно регулировать структуру микропористого полимерного материала, поскольку замораживание в сочетании с использованием названных добавок оказывает лишь астабилизующее воздействие, и она, в основном, зависит от структуры волокнистого субстрата и условий высушивания. Неоднородность структуры материала по его толщине будет ухудшать физико-механические свойства изделий.

Известен также способ получения пористого полимерного материала, представляющего собой силиконовую эластомерную губку с преимущественно закрытыми порами, из водной полимерной дисперсии - эмульсии полиорганосилоксана с pH 9-11,5 и молекулярным весом более 10000 в присутствии коллоидного кремнезема и органического соединения олова [2]. Способ включает замораживание силиконовой эмульсии до формирования замороженного продукта, размораживание этого продукта с получением влажного эластичного губчатого изделия, высушивание влажного изделия до удаления воды.

Силиконовую эластичную губку получают из концентрированной эмульсии полиорганосилоксана (30-60 мас.%), которую замораживают при температуре -18oC в течение 24 ч, после чего замороженное изделие размораживают при комнатной температуре в течение 6 ч и высушивают при температуре 70oC. Обязательным условием получения губки является использование эмульсии, содержащей наполнитель - коллоидный кремнезем и органическое соединение олова.

Описанный способ прост, при его реализации отсутствуют токсичные выделения. Однако этот способ не позволяет регулировать структуру силиконовой губки. Качество этой структуры определяется устойчивостью эмульсии, молекулярным весом полимера, а также количеством наполнителя и органического соединения олова. Влияние этих параметров исключает возможность получения силиконовой губки с равномерной по ее объему структурой и высокими физико-механическими свойствами.

Технический результат, на решение которого направлено настоящее изобретение, заключается в получении разнотолщинных изделий равномерной структуры из полимерных дисперсий в широком диапазоне концентраций и регулировании этой структуры в зависимости от практического назначения изделия.

Поставленная задача, заключающаяся в способе получения изделий из полимерных дисперсий, включающем замораживание полимерной дисперсии с кристаллизующейся дисперсионной средой до формирования замороженного продукта с последующим его размораживанием до образования изделия из полимерного материала, достигается тем, что перед размораживанием осуществляют механическое разрушение замороженного продукта и формование из образовавшейся массы изделия, которое замораживают при температуре ниже температуры начала плавления кристаллов дисперсионной среды с последующим его размораживанием.

Способ по изобретению технологически не сложен, позволяет получать полимерные изделия различной толщины и формы, характеризующиеся в высокой степени равномерной структурой из полимерных дисперсий в широком диапазоне концентраций по полимеру от 0,1 до 65 мас.%. При реализации способа согласно изобретению регулирование структуры материалов и изменение их свойств в зависимости от практического назначения осуществляется как за счет изменения параметров физического и физико-механического воздействия на обрабатываемые системы, так и путем комбинирования диспергированных полимеров с различными характеристиками и функциональных добавок. При осуществлении способа согласно изобретению исключается выделение вредных испарений и токсичных веществ.

Структура полимерных изделий согласно изобретению определяется, в основном, совокупностью трех процессов: замораживания полимерной дисперсии до формирования замороженного продукта, механического его разрушения и замораживания сформованного из образовавшейся массы изделия при температуре ниже температуры начала плавления кристалла дисперсионной среды.

При механическом разрушении замороженного продукта изменяются и усредняются размеры образовавшихся на стадии замораживания кристаллов дисперсионной среды. Тем самым нарушается первоначально заданная формой и размерами кристаллов макроструктура образца, которая вследствие неравномерности охлаждения по объему образца неоднородна. Разрушение замороженного образца осуществляется путем обработки в специальных измельчающих аппаратах, а также при прессовании или экструзии преимущественно при температуре ниже температуры начала плавления образовавшихся на стадии замораживания кристаллов на 3-10oC с целью недопущения их плавления.

Формование полученной при механическом разрушении массы осуществляется в аналогичном температурном режиме.

В предложенном способе используют преимущественно полимерные дисперсии, в которых полимерная дисперсная фаза образована по меньшей мере одним полимером, выбранным из группы, состоящей из полиизопрена, сополимера бутадиена со стиролом, полиметилстирола, сополимера бутадиена с акрилонитрилом, полиакрилонитрила или коллагеном. Для получения материалов, согласно изобретению, используют преимущественно полимерные дисперсии, в которых концентрация дисперсной фазы составляет от 0,1 до 65 мас.%. При более низких концентрациях полимерной дисперсной фазы материал не образуется, так как не формируется единая структура. Верхний концентрационный предел определяется низкой подвижностью полимерной дисперсной фазы.

Изменяя состав дисперсной фазы путем смещения различных полимерных дисперсий и введения наполнителей, согласно изобретению, можно регулировать структуру и свойства получаемых материалов. В качестве наполнителей могут быть использованы неорганические порошки: карбонат кальция, каолин, диоксид титана и т. п. , а также органические - красящие пигменты, лигнин, волокна целлюлозы. Наполнители можно вводить как в виде сухих порошков, так и в виде суспензий.

В предлагаемом способе целесообразно замораживанию подвергать полимерную дисперсию, в которой дисперсионная среда содержит преимущественно воду и может содержать водорастворимые функциональные добавки или образована водным раствором органической жидкости, способным к кристаллизации, например водным раствором диметилформамида. Способность дисперсионной среды к кристаллизации при охлаждении принципиально важна, так как именно это обстоятельство позволяет сформироваться структуре при охлаждении жидких полимерных дисперсий, особенно низкоконцентрированных. Таким образом, изменение состава дисперсионной среды и концентрации дисперсной полимерной фазы также позволяют регулировать структурно-механические параметры получаемых материалов.

Пример 1. Для получения изделия полимерного материала используют полимерную дисперсию, в которой полимерной дисперсной фазой является сополимер бутадиена со стиролом с содержанием стирольных звеньев 30 мас.%. Концентрация полимерной дисперсной фазы составляет 20 мас.% (Сд.ф.). Дисперсионная среда представляет собой преимущественно воду с растворенным в ней небольшим количеством (до 0,05 мас.%) парафината калия, являющегося поверхностно-активным стабилизатором полибутадиенстирольной водной дисперсии. Температура начала плавления (Tн.пл.) кристаллов дисперсионной среды, определяемая по термограмме, составляет минус 0,28oC. 200 г полимерной дисперсии заливают в плоский открытый контейнер из стекла и помещают в холодильную камеру с температурой минус 60oC, где в течение 0,5 ч ее замораживают до формирования замороженного продукта. Полученный замороженный продукт подвергают механическому разрушению (измельчению) в охлаждаемом до минус 10oC лабораторном измельчителе в течение 6 мин. Полученную измельченную массу формуют в виде пластин размером 100х100х3 мм в охлаждаемом до минус 5oC лабораторном прессе, снабженном специальной металлической формой, при удельном давлении, равном 9,2 МПа. Сформованное в охлаждаемой металлической форме замороженное изделие выдерживают в холодильной камере при температуре минус 25oC в течение 3 ч. Для размораживания металлическую форму с замороженным изделием помещают в термошкаф с температурой 70oC до размораживания и затем высушивают при этой же температуре до полного удаления влаги. В результате получают эластичное изделие из полибутадиенстирольного материала в форме пластины размером 91х90х2,7, характеризующееся равномерной по всем направлениям структурой.

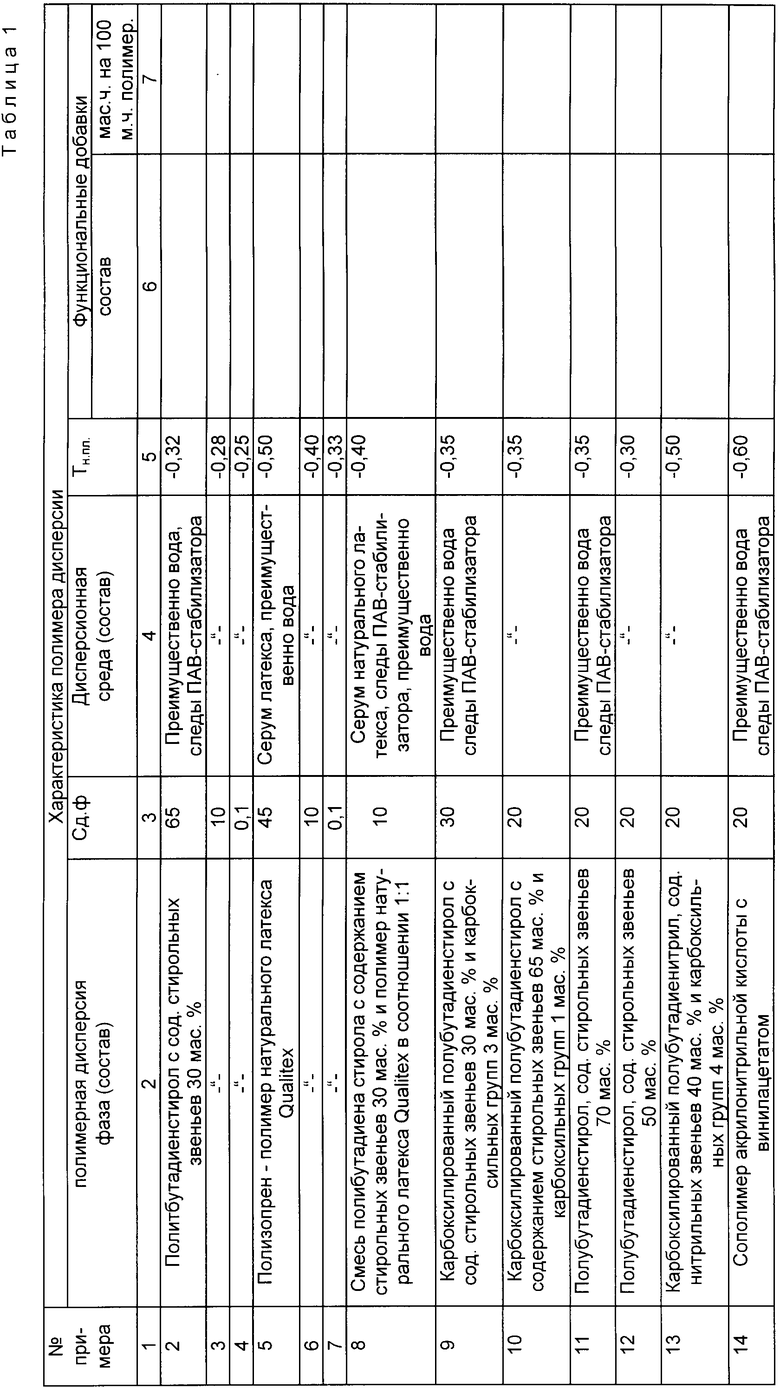

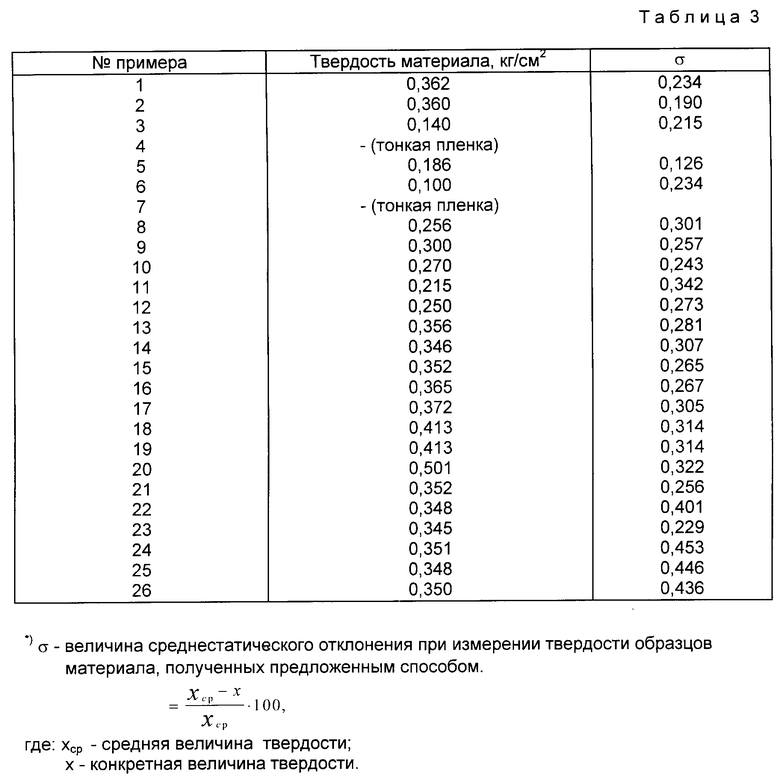

Ниже в табл. 1 приводятся другие примеры получения изделий из полимерных материалов согласно изобретению с указанием характеристики полимерной дисперсии, в табл. 2 - технологических параметров предлагаемого способа.

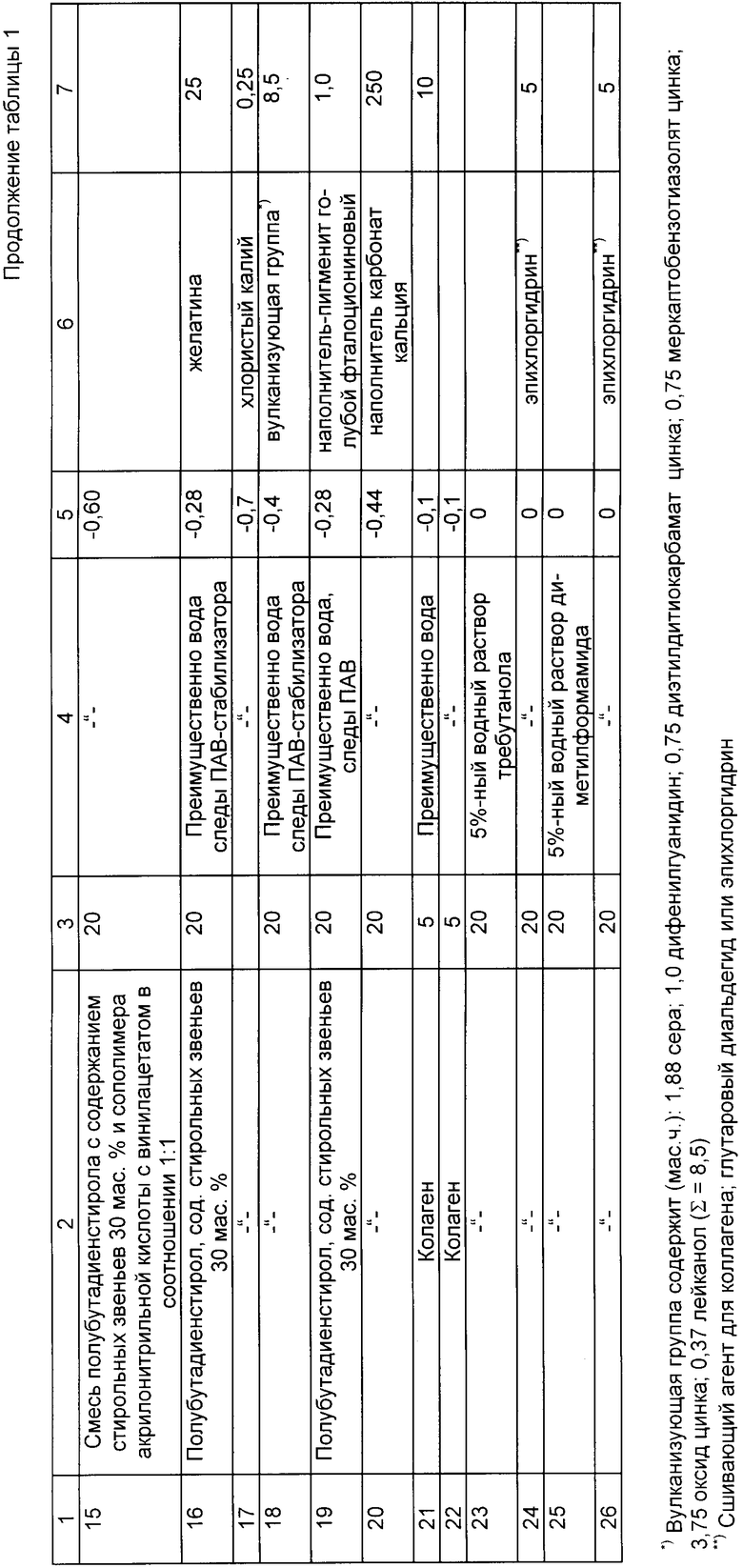

В табл. 3 приведена характеристика материала, получаемого по изобретению.

Из табл. 3 видно, что величина σ не превышает 1%, что свидетельствует о равномерности свойств, а следовательно, и структуры материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2109766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2115668C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТОГО ПОЛИМЕРНОГО МАТЕРИАЛА И ПОРИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2019549C1 |

| МАКРОПОРИСТАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2184150C1 |

| ПИЩЕВАЯ ЭМУЛЬСИЯ, СОДЕРЖАЩАЯ ПИНОЛЕНОВУЮ КИСЛОТУ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2552051C2 |

| КОЖЕПОДОБНЫЙ МАКРОПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2299909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КОЛЛАГЕНОВОГО МАТЕРИАЛА | 1993 |

|

RU2061051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЗБИТОГО ПИЩЕВОГО ПРОДУКТА | 1994 |

|

RU2077223C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 2001 |

|

RU2235107C2 |

| ЗЕРНИСТАЯ ИКРА ОСЕТРОВЫХ ПОРОД РЫБ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2043739C1 |

Использование: получение изделий из полимерных дисперсий, резино-техническая промышленность, производство пластмасс, строительных материалов, деревообрабатывающая или кожевенная промышленность. Сущность изобретения: замораживают полимерную дисперсию с кристаллизирующейся дисперсионной средой до формирования замороженного продукта. Перед размораживанием осуществляют механическое разрушение замороженного продукта. Формуют из образовавшейся массы изделие, которое замораживают при температуре ниже температуры начала плавления кристаллов дисперсионной среды. Затем изделие размораживают. Характеристика изделия из полимерной дисперсии, в которой дисперсионной средой является вода с парафинатом калия (до 0,05 мас.%), а дисперсной фазой - сополимер бутадиена со стиролом с содержанием 30 мас.% стирольных звеньев: твердость 0,140 - 0,362 кг/см2, среднестатическое отклонение 0,190 - 0,234. 12 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3376158, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фасонно-строгальный станок для обработки лыж | 1951 |

|

SU97914A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-04-10—Публикация

1992-09-17—Подача