Изобретение относится к способу производства пористого полимерного материала и пористому полимерному материалу на основе полимера синтетического латекса и коллагенсодержащего материала, главным образом отходов кожевенного производства.

Материал по изобретению может найти широкое применение в мебельной промышленности при производстве мягкой мебели, шорно-седельном производстве, на транспорте и других областях, где могут применяться пористые полимерные материалы различной толщины и формы с регулируемой микро- и макроструктурой и высокими физико-механическими свойствами.

Он может применяться также в промышленности, сельскохозяйственном и транспортном машиностроении вместо пенорезины по ГОСТ 25640-83.

Известен способ получения пористого полимерного материала в виде силиконовой эластомерной губки из водной полимерной дисперсии эмульсии и полиорганосилоксана с рН 9-11,5 и молекулярным весом более 10,000 в присутствии коллоидного кремнезема и органического соединения олова. Способ включает в себя замораживание силиконовой эмульсии до формирования связнодисперсной полимерной системы (до получения изделия), размораживание этого изделия до получения влажного пористого эластичного материала и последующее высушивание до удаления воды.

Известен также пористый полимерный материал, выполненный из криоструктурированной концентрированной эмульсии полиорганосилоксана. При этом изделие обладает равномерной структурой.

Материал согласно способу получают из концентрированной эмульсии полиорганосилоксана (30-60 мас.), которую замораживают при температуре (-18оС в течение 24 ч. После чего замороженное изделие размораживают при комнатной температуре в течение 6 ч и затем высушивают при температуре 70оС.

Обязательным условием получения материала описываемым способом является использование эмульсии, содержащей наполнитель коллоидный кремнезем и органическое соединение олова.

Наполнитель организует структуру эмульсии за счет сорбции полиорганосилоксана, который химически взаимодействует с органическим соединением олова, обеспечивая при этом на этапах замораживания размораживания формирование пористой полимерной структуры. Для более равномерного распределения в эмульсии наполнитель вводят в виде стабилизированной водной дисперсии кремнезема, что позволяет получить более равномерную структуру полимерного материала. Именно наполнитель и органическое соединение олова позволяют получить губчатую структуру изделия.

Описанный способ технологически прост. При его реализации отсутствуют токсичные выделения. Однако этот способ не позволяет изменять структуру полимерного материала в достаточно широких пределах в зависимости от его назначения. Это объясняется прежде всего тем, что замораживание является стабилизирующим фактором, способствующим коагуляции полимерной дисперсии, в то время как структура губки определяется устойчивостью эмульсии, молекулярным весом полимера, а также качеством и количеством наполнителя и органического соединения олова. Влияние этих параметров исключает возможность получения пористого полимерного материала с равномерной структурой по всему объему и высокими физико-механическими свойствами, в частности, высокой эластичностью и хорошими прочностными показателями, что исключает его применение, например, в мебельной промышленности при производстве мягкой мебели.

Наиболее близок способ получения пористого полимерного материала, предусматривающий получение полимерной дисперсии латекса, которая содержит жидкую дисперсионную среду, способную к кристаллизации, и дисперсную фазу, нанесение этой дисперсии на гибкий пористый волокнистый субстрат, коагуляцию полимерного латекса замораживанием и высушивание полученного продукта. Обработке известным способом подвергают латексы полимеров, способных к коалесценции при высушивании в интервале температур от 10 до 100оС, и характеризующихся секущим модулем, составляющим не менее 22 Па при растяжении на 5% Концентрация полимерной дисперсной фазы в системе составляет от 10 до 75 мас. Перед нанесением латекс загущают до 10-40 Пз с помощью казеина и альгината аммония и полиакрилата натрия. В дисперсию вводят загустители и волокнистые добавки. Все эти ингредиенты при наложении астабилизирующего фактора (в данном случае, замораживания) приводят к образованию упорядоченной структуры по коагуляции и ускоряют этот процесс, обеспечивая формирование пористой полимерной структуры.

Однако описанный способ не позволяет направленно регулировать пористую структуру и получить полимерный материал с требуемыми физико-механическими свойствами.

Наиболее близким является известный пористый полимерный материал на основе полимера синтетического латекса, который криоструктурирован в присутствии вулканизующих агентов.

Однако и в известном материале образуется дискретная полимерная структура и материал имеет неоднородную пористость по толщине.

Технический результат, на решение которого направлены настоящие изобретения заключается в возможности регулирования пористой структуры получаемого материала, в улучшении ее однородности по толщине, а также получении требуемых физико-механических свойств материала.

Поставленная задача, заключающаяся в способе производства пористого полимерного материала, включающем получение полимерной дисперсии, содержащей жидкую способную к кристаллизации дисперсионную среду, и дисперсную фазу, замораживание полученной полимерной дисперсии в присутствии вулканизующих агентов до формирования связнодисперсной полимерной системы и последующую обработку, достигается тем, что замораживание полимерной дисперсии осуществляют в две стадии: первая при (-2)-(-12)оС в течение 5-15 мин, затем проводят формование и вторая стадия при (-70)-(-8)оС в течение 0,5-6,0 ч, при этом дисперсная фаза указанной полимерной дисперсии образована композицией полимера синтетического латекса и коллагенсодержащего материала. При этом содержание коллагенсодержащего материала составляет 25-100 мас.ч. на 100 мас. ч. полимера латекса. Также содержание вулканизующих агентов в указанной дисперсии составляет 3-10 мас.ч. на 100 мас.ч. полимера латекса. В качестве вулканизующих агентов используют оксид цинка, серу, этилцимат, меркаптобензтиазолят цинка, дифенилгуанидин и фенил-β-нафтиламин. Содержание компонентов в указанной дисперсии может составлять, мас. Хромированная коллаге- новая стружка 3,5 Полимер синтетического латекса СКС-С 4,9 Оксид цинка 0,18 Сера 0,09 Этилцимат 0,04 Меркаптобензтиазолят цинка 0,04 Дифенилгуанидин 0,05 Фенил-β-нафтиламин 0,02 Вода Осталь-

ное

Целесообразно в дисперсионную среду указанной полимерной дисперсии дополнительно вводить карбоксиметилцеллюлозу в количестве 0,5-3,5 мас.ч. на 100 мас.ч. по- лимера латекса.

Поставленная задача, заключающаяся также в пористом полимерном материале на основе полимера синтетического латекса, криоструктурированного в присутствии вулканизующих агентов, достигается тем, что он выполнен из криоструктурированной дисперсии полимера бутадиен-стирольного латекса или карбоксилированного бутадиен-стирольного латекса и коллагенсодержащего материала, взятых в соотношении 25-100 мас.ч. коллагенсодержащего материала на 100 мас. ч. полимера латекса, и имеет кажущуюся плотность 0,12-0,21 г/см3. При этом пористый полимерный материал может быть выполнен из криоструктурированной дисперсии полимера бутадиен-стирольного латекса с содержанием 30 мас. звеньев стирола и коллагенсодержащего материала, взятых в соотношении 50 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса. Пористый полимерный материал может быть выполнен из криоструктурированной дисперсии полимера карбоксилированного бутадиен-стирольного латекса с содержанием 1 мас. карбоксильных звеньев и 50 мас. звеньев стирола и коллагенсодержащего материала, взятых в соотношении 65 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса. Пористый полимерный материал может быть выполнен из криоструктурированной дисперсии полимера бутадиен-стирольного латекса с содержанием 30 мас. звеньев стирола и коллагенсодержащего материала, взятых в соотношении 71 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса.

В качестве коллагенсодержащего материала способ по изобретению предусматривает использование дубленных и недубленных отходов кожи и нестандартного гольевого сырья кожевенного производства, в частности, хромированной коллагеновой стружки.

В качестве источника полимера могут использоваться полимерсодержащие стоки промышленных предприятий по производству и переработке бутадиен-стирольных латексов или стандартные бутадиен-стирольные латексы.

Целесообразно, чтобы соотношение полимера синтетического латекса и коллагенсодержащего материала в названной композиции составляло 25-100 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса.

При изменении указанного соотношения в сторону уменьшения содержания в композиции коллагенсодержащего материала получаемый пористый материал по своим физико-механическим свойствам приближается к полимерным материалам, получаемым из чистого латекса, т.е. характеризуется недостаточно равномерной структурой, а значит, и пористостью при хорошей эластичности и высоких прочностных показателях. При превышении содержания коллагенсодержащего материала верхнего предела соотношения получаемый пористый материал не обладает достаточной прочностью.

Целесообразно, чтобы содержание вулканизующих агентов в указанной дисперсии составляло 3-10 мас.ч. на 100 мас.ч. полимера латекса.

Нижний предел указанного соотношения лимитирован низкими физико-механическими свойствами получаемого пористого материала (предел прочности при разрыве составляет менее 0,3 кгс/см2). При превышении верхнего предела замораживание приводит к неуправляемой объемной коагуляции системы.

В качестве вулканизующих агентов используют оксид цинка, серу, этилцимат, меркаптобензтиазолят цинка, дифенилгуанидин и фенил-β-нафтиламин-неозон Д. Возможно введение карбоксиметилцеллюлозы в дисперсионную среду в количестве 0,5-3,5 мас.ч. на 100 мас.ч. полимера латекса.

Для получения пористого полимерного материала способом по изобретению используют полимерные дисперсии, дисперсионной средой в которых является вода или водные растворы, в том числе и органических жидкостей, например диметилфоpмамида. Основным критерием при выборе дисперсионной среды является ее способность к кристаллизации.

При изготовлении пористых материалов способом по изобретению могут применяться неорганические и органические наполнители, взятые в количестве от 1 до 250 мас. ч. на 100 мас.ч. полимерной дисперсной фазы, сшивающие агенты, модификаторы, пластификаторы и другие ингредиенты.

Дисперсная фаза исходной полимерной дисперсии образована композицией по- лимера латекса и коллагенсодержащего материала, взятых в соотношении 25-100 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса.

Концентрация полимерной дисперсной фазы может составлять от 5 до 16 мас. При использовании полимерной дисперсии с концентрацией дисперсной фазы менее 5 мас. невозможно получить изделие с требуемыми физико-механическими характеристиками.

Способ предусматривает две стадии замораживания исходной дисперсии. Первоначально полимерную дисперсию заливают в охлаждаемую емкость, снабженную мешалкой и рамой с ножами. Емкость охлаждают до температуры, достаточной для превращения части дисперсионной среды в твердую фазу. Процесс протекает при постоянном перемешивании и срезании намерзшего льда со стенок аппарата. При температуре смеси от (-2) до (-12)оС в лед превращается от 1/3 до 1/2 содержащейся в ней дисперсионной среды. Контроль осуществляют путем отбора проб для анализа концентрации полимерной дисперсии при выдавливании (Р 10 МПа) концентрата из слоя кристаллов льда. Концентрация незамерзшей полимерной дисперсии должна увеличиться в 2-3 раза, но не достигать значений, при которых происходит коагуляции в объеме. Образование зародышей кристаллизации происходит при интенсивном отводе тепла. В связи с чем для ускорения процесса охлаждения и кристаллизации дисперсионной среды в систему может быть введен предварительно приготовленный мелкодисперсный лед. Во избежание локального переохлаждения и быстрого роста кристаллов дисперсионной среды процесс осуществляют при интенсивном перемешивании. Перемешивание также способствует более равномерному перераспределению фаз системы друг относительно друга. Первая стадия считается завершенной, когда полученный полупродукт способен сохранять форму емкости, в которую помещен и при давлении до 1 МПа не происходит истечения из замороженной массы незамерзшей дисперсии. Первая стадия замораживания осуществляется во временном интервале от 5 до 15 мин. Полупродукт является вязко-пластичным, то есть может принимать желаемую форму. Первая стадия замораживания предполагает лишь частичное возникновение фазовых контактов между полимерными частицами.

Полученный на первой стадии замораживания пластичный полупродукт выгружают из аппарата и формуют с целью получения объемного изделия желаемой формы и размера. Форму с пластичным полупродуктом быстро помещают затем в холодильную камеру и осуществляют вторую стадию замораживания в диапазоне температур в течение 0,5-6,0 ч.

После второй стадии замораживания продукт подвергают размораживанию при комнатной температуре. Для интенсификации процесса удаления жидкости из порового пространства материала изделие при размораживании нагревают. Для уплотнения пористого материала размораживание можно осуществлять при комнатной температуре до превращения замороженного продукта в пористое изделие, после чего подвергнуть его прессованию при избыточном давлении от 4 до 100 МПа.

Для фиксации структуры материала размороженный продукт обрабатывают 1% -ным раствором формалина в течение 1-8 ч, после чего его промывают водой комнатной температуры в течение 15-30 мин. Полученный материал пластифицируют путем погружения в 10-30%-ный водный раствор глицерина на 10-30 мин при комнатной температуре, а затем сушат в термошкафу при температуре до 40оС до полного удаления влаги.

Основные стадии получения материала.

Приготовление композиции. Коллагеновый материал хромированную коллагеновую стружку заливают водой в соотношении 1:10, загружают в куттер и гомогенизируют в течение 6 ч. Синтетический латекс соединяют с дисперсией вулканизующих агентов, которую готовят в шаровой мельнице, при соотношении компонентов и обессоленной воды 1:1, и вращении в течение 24 ч. В смесителе при механическом перемешивании готовят смесь коллагеновой дисперсии, латекса с ингредиентами и воды.

Первая стадия замораживания. Первую стадию замораживания осуществляют во фризере. Предварительно охлажденную до 4оС композицию замораживают при перемешивании при температуре (-5)оС в течение 1-15 мин. Замороженную пластичную массу выгружают из фризера и формуют, после чего осуществляют вторую стадию замораживания.

Вторая стадия замораживания. Сформированную замороженную массу выдерживают в термостатированной морозильной камере при температуре (-60)оС в течение 4 ч.

Размораживание. Размораживание осуществляют при комнатной температуре в течение 10 ч.

Фиксация структуры материала. Размороженный материал обрабатывают 1%-ным раствором формалина в течение 8 ч, после чего промывают водой комнатной температуры в течение 30 мин.

Пластификация материала. Материал пластифицируют путем погружения в 30% -ный водный раствор глицерина на 10 мин при комнатной температуре.

Сушка. Сушку осуществляют в термошкафу с вентиляцией при температуре до 40оС в течение 32 ч.

Изобретение иллюстрируют следующие примеры.

П р и м е р 1. Для получения макропористого полимерного материала используют полимерную дисперсию, в которой полимерной дисперсной фазой является композиция полимера синтетического латекса и коллагенсодержащего материала в соотношении 50 мас.ч. на 100 мас.ч. полимера латекса. Используют полимер бутадиен-стирольного латекса с содержанием стирольных звеньев 30 мас. Концентрация полимерной дисперсной фазы в дисперсии составляет 10 мас. Дисперсионная среда представляет собой преимущественно воду. Температура начала плавления кристаллов дисперсионной среды, определяемая по термограмме, составляет 0,28оС. Полимерная дисперсия содержит вулканизующую группу: оксид цинка, серу, этилцимат, меркаптобензтиазолят цинка, дифенилгуанидин и неозон Д в количестве 8,5 мас.ч. на 100 мас.ч. полимера латекса.

8000 г полимерной дисперсии заливают во фризер и осуществляют первую стадию замораживания при температуре (-4)оС. Полученный полупродукт помещают в форму размером 400х200х50 и осуществляют вторую стадию замораживания выдерживают в холодильной камере при температуре (-60)оС в течение 4 ч. При этом происходит образование замороженного продукта. Размораживание замороженного продукта проводят в формах при комнатной температуре до образования пористого изделия. Для фиксации структуры влажный макропористый материал погружают в 1%-ный раствор формалина на 50 мин. После этого образец макропористого полимерного материала промывают в проточной воде в течение 15 мин и осуществляют стадию пластификации посредством погружения в 20%-ный раствор глицерина на 30 мин. Завершающим процессом получения макропористого материала является высушивание материала при 40оС в условиях принудительной вентиляции до полного удаления влаги.

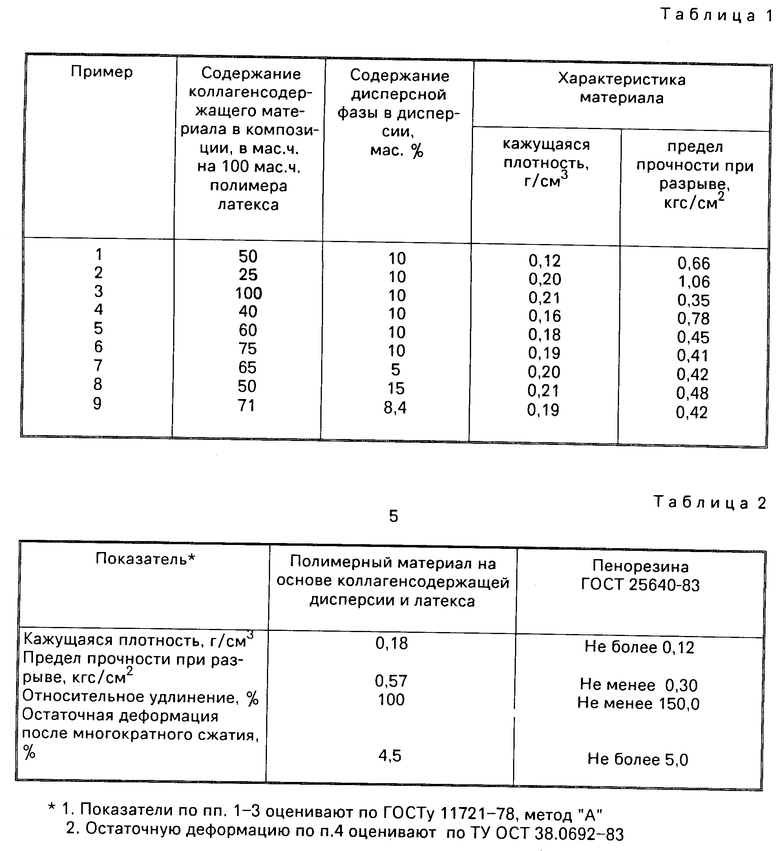

В табл.1 приводятся другие примеры (2-6) получения макропористого полимерного материала согласно изобретению с указанием характеристик полимерной дисперсии и получаемого материала.

П р и м е р 7. Для получения макропористого полимерного материала используют полимерную дисперсию, в которой полимерной дисперсной фазой является композиция полимера синтетического латекса и коллагенсодержащего материала в соотношении 65 мас.ч. на 100 мас.ч. полимера латекса. Используют бутадиенстирольный карбоксилсодержащий латекс с содержанием карбоксильных звеньев (1%) и стирольных звеньев (50%). Концентрация полимерной дисперсной фазы в дисперсии составляет 5 мас. Дисперсионная среда представляет собой преимущественно воду. Температура начала плавления кристаллов дисперсионной среды, определяемая по термограмме, составляет 0,28оС. Полимерная дисперсия содержит в качестве вулканизующего агента оксид цинка в количестве 7 мас.ч. на 100 мас.ч. полимера латекса.

8000 г полимерной дисперсии заливают во фризер и осуществляют первую стадию замораживания при температуре (-40)оС. Полученный пластичный полупродукт помещают в формы размером 400х200х50 и осуществляют вторую стадию замораживания в холодильной камере при температуре (-60)оС в течение 4 ч. При этом происходит образование замороженного продукта. Далее, как в примере 1.

Характеристики материала приведены в табл.1.

П р и м е р 8. Для получения макропористого полимерного материала используют полимерную дисперсию, в которой полимерной дисперсной фазой является композиция полимера синтетического латекса и коллагенсодержащего материала в соотношении 50 мас.ч. на 100 мас.ч. полимера латекса. Используют бутадиен-стирольный латекс с содержанием стирольных звеньев 30 мас. Концентрация полимерной дисперсной фазы в дисперсии составляет 15 мас. Дисперсионная среда представляет собой преимущественно воду. Температура начала плавления кристаллов дисперсионной среды, определяемая по термограмме, составляет (-0,28)оС. По- лимерная дисперсия содержит вулканизующую группу: оксид цинка, серу, этилцимат, меркаптобензтиазолят цинка, дифенилгуанидин и неозон Д в количестве 8,5 мас.ч. на 100 мас.ч. полимера латекса. В качестве загустителя системы полимерная дисперсия содержит карбоксиметилцеллюлозу в количестве 3,5 мас.ч. на 100 мас.ч. полимера латекса.

8000 г полимерной дисперсии заливают во фризер и осуществляют первую стадию замораживания при температуре (-4)оС. Полученный пластичный полупродукт помещают в формы размером 400х200х50 и осуществляют вторую стадию замораживания и выдерживают в холодильной камере при температуре (-60)оС в течение 4 ч. При этом происходит образование замороженного продукта. Далее, как в примере 1.

Характеристика материала приведена в табл.1.

П р и м е р 9. Для получения макропористого полимерного материала используют полимерную дисперсию, в которой по- лимерной дисперсной фазой является композиция полимера синтетического латекса и коллагенсодержащего материала в соотношении 71 мас.ч. на 100 мас.ч. полимера латекса. Используют бутадиенстирольный латекс с содержанием стирольных звеньев 30 мас. Концентрация полимерной дисперсной фазы в дисперсии составляет 8,4 мас. Дисперсионная среда представляет собой преимущественно воду. Температура начала плавления кристаллов дисперсионной среды, определяемая по термограмме, составляет 0,28оС. Полимерная дисперсия содержит вулканизующую группу, мас. оксид цинка 0,18, серу 0,09, этилцимат 0,04, меркаптобензтиазолят цинка 0,04, дифенилгуанидин 0,05 и неозон Д 0,02 м.ф. в количестве 8,7 мас.ч. на 100 мас.ч. полимера латекса.

8000 г полимерной дисперсии заливают во фризер и осуществляют первую стадию замораживания при температуре (-4)оС. Полученный полупродукт помещают в формы размером 400х200х50 и осуществляют вторую стадию замораживания выдерживают в холодильной камере при температуре (-60)оС в течение 4 ч. При этом происходит образование замороженного продукта. Далее как в примере 1.

Характеристики материала приведены в табл.1.

В табл.2 приведены усредненные значения основных физико-механических показателей (кажущаяся плотность, предел прочности при разрыве, относительное удлинение, остаточная деформация после многократного сжатия) образцов макропристого полимерного материала, полученного в соответствии с примерами 1-9, в сравнении с промышленной пенорезиной по ГОСТ 25640-83.

1. Способ производства пористого полимерного материала, включающий получение полимерной дисперсии, содержащей жидкую способную к кристаллизации дисперсионную среду, и дисперсную фазу, замораживание полученной полимерной дисперсии в присутствии вулканизующих агентов до формирования связнодисперсной полимерной системы и последующую обработку, отличающийся тем, что замораживание полимерной дисперсии осуществляют в две стадии: первая при (-2) (-12)oС в течение 5 15 мин, затем проводят формирование, и вторая стадия при (-70) (-8)oС в течение 0,5 6,0 ч, при этом дисперсная фаза указанной полимерной дисперсии образована композицией полимера синтетического латекса и коллагенсодержащего материала.

2. Способ по п.1, отличающийся тем, что содержание коллагенсодержащего материала составляет 25 100 мас.ч. на 100 мас.ч. полимера латекса.

3. Способ по пп.1 и 2, отличающийся тем, что содержание вулканизующих агентов в указанной дисперсии составляет 3 10 мас.ч. на 100 мас.ч. полимера латекса.

4. Способ по пп.1 или 3, отличающийся тем, что в качестве вулканизующих агентов используют оксид цинка, серу, этилцимат, маркаптобензтиазолят цинка, дифенилгуанидин и фенил β нафтиламин.

5. Способ по п.4, отличающийся тем, что содержание указанных компонентов в указанной дисперсии составляет, мас.

Хромированная коллагеновая стружка 3,5

Полимер синтетического бутадиен-стирольного латекса марки СКС-С 4,9

Оксид цинка 0,18

Сера 0,09

Этилцимат 0,04

Меркаптобензтиазолят цинка 0,04

Дифенилгуанидин 0,05

Фенил β нафтиламин 0,02

Вода Остальное

6. Способ по любому из пп.1 5, отличающийся тем, что в дисперсионную среду дополнительно вводят карбоксиметилцеллюлозу в количестве 0,5 3,5 мас. ч. на 100 мас.ч. полимера латекса.

7. Пористый полимерный материал на основе полимера синтетического латекса, криоструктурированного в присутствии вулканизующих агентов, отличающийся тем, что он выполнен из криоструктурированной дисперсии полимера бутадиенстирольного латекса или карбоксилированного бутадиенстирольного латекса и коллагенсодержащего материала, взятых в соотношении: 25 100 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса и имеет кажущуюся плотность 0,12 0,21 г/см3.

8. Материал по п.7, отличающийся тем, что он выполнен из криоструктурированной дисперсии полимера бутадиен-стирольного латекса с содержанием 30 мас. звеньев стирола и коллагенсодержащего материала, взятых в соотношении 50 мас.ч. коллагенсодержащего материала, на 100 мас.ч. полимера латекса.

9. Материал по п.7, отличающийся тем, что он выполнен из криоструктурированной дисперсии полимера карбоксилированного бутадиен-стирольного латекса с содержанием 1 мас. карбоксильных звеньев и 50 мас.звеньев стирола и коллагенсодержащего материала, взятых в соотношении 65 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса.

10. Материал по п.7, отличающийся тем, что он выполнен из криоструктурированной дисперсии полимера бутадиен-стирольного латекса с содержанием 30 мас. звеньев стирола и коллагенсодержащего материала, взятых в соотношении 71 мас.ч. коллагенсодержащего материала на 100 мас.ч. полимера латекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2115668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОРИСТОГО МАТЕРИАЛА | 2002 |

|

RU2198225C1 |

| ПОРИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2109766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ДИСПЕРСИЙ | 1992 |

|

RU2108350C1 |

| Полимерная композиция для пористого материала | 1981 |

|

SU1010078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ОТДЕЛОЧНОГО ПОКРЫТИЯ ДЛЯ ПОРИСТЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2268278C1 |

| БУМАГА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 1994 |

|

RU2027818C1 |

| Способ получения полимерного антиоксиданта | 1978 |

|

SU763365A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВОГО КРИОСТРУКТУРИРОВАННОГО КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2035472C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ НИЗА ОБУВИ | 2001 |

|

RU2189768C1 |

Использование: в мебельной промышленности, шорноседельном производстве, на транспорте и других областях. Техническая сущность: получают полимерную дисперсию. Она содержит жидкую способную к кристаллизации дисперсионную среду и дисперсную фазу. Замораживают дисперсию в присутствии вулканизующих агентов в 2 стадии. Первая- при (-2)-(12)°С в течении 5-15 мин, затем - формование, вторая - при (-70)-(-8)°С в течение 0,5-6,0 ч. Дисперсная фаза состоит из полимера синтетического латекса и коллагенсодержащего материала 25-100 мас.ч. на 100 мас.ч. полимера латекса. Содержание вулканизующих агентов 3-10 мас. ч. на 100 мас.ч. полимера латекса. Используют оксид цинка, серу, этилцимат, меркаптобензтиазолят цинка, дифенилгуанидин, фенил- β -нафтиламин. Возможно следующее содержание компонентов в дисперсии, мас.%: хромированная коллагеновая стружка 3,5, латекс СКС-С 4,9, оксид цинка 0,18, сера 0,09, этилцимат 0,04, меркаптобензтиазолят цинка 0,04, дифенилгуанидин 0,05, фенил- b -нафтиламин 0,02, вода - остальное. В дисперсионную среду возможно дополнительное введение 0,5-3,5 мас.ч.карбоксиметилцеллюлозы на 100 мас.ч. полимера. Пористый полимерный материал выполняют из криоструктурированной дисперсии полимера бутадиен-стирольного или карбоксилированного бутадиен-стирольного латекса и коллагенсодержащего материала. Соотношение: 25-100 мас. ч. на 100 мас.ч. полимера латекса. Материал имеет кажущуюся плотность 0,12-0,21 г/см3 . Возможно содержание в материале 50 мас.ч. коллагенового компонента на 100 мас. ч. бутадиен-стирольного латекса с 30 мас.% звеньев стирола. Возможно содержание в материале 65 мас.ч. коллагенового компонента на 100 мас.ч. полимера латекса, имеющего 1 мас.% карбоксильных звеньев и 50 мас. % звеньев стирола. Возможно содержание в материале 71 мас.ч. коллагенового компонента на 100 мас.ч. полимера латекса, имеющего 30 мас.% звеньев стирола. Характеристика материала: при использовании бутадиен-стирольного латекса с 30 мас.% звеньев стирола и соотношении: 60 мас.ч. коллагенсодержащего компонента на 100 мас. ч. полимера латекса кажущаяся плотность 0,18 г/cм3 , предел прочности при разрыве 0,45 кГс/см2 . 2 сз. и 8 з.п. ф-лы, 2 табл.

Хромированная коллагеновая стружка 3,5

Полимер синтетического бутадиен-стирольного латекса марки СКС-С 4,9

Оксид цинка 0,18

Сера 0,09

Этилцимат 0,04

Меркаптобензтиазолят цинка 0,04

Дифенилгуанидин 0,05

Фенил β нафтиламин 0,02

Вода Остальное

6. Способ по любому из пп.1 5, отличающийся тем, что в дисперсионную среду дополнительно вводят карбоксиметилцеллюлозу в количестве 0,5 3,5 мас. ч. на 100 мас.ч. полимера латекса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3376158, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1994-09-15—Публикация

1993-10-18—Подача