Изобретение относится к промышленному производству абразивных и огнеупорных материалов. Карборунд (карбид кремния SiC) - один из важнейших карбидов, применяемых в технике. Он отличается исключительно высокой твердостью (микротвердость 3,34 тс/мм2), уступая в этом отношении только алмазу и карбиду бора. Карборунд имеет очень высокую температуру плавления (2830oC) и устойчив в различных химических средах, в том числе при высоких температурах. Благодаря отмеченным качествам концентрированный карборунд с содержанием кремния не ниже 97,5 - 99% широко применяется в технике как абразивный материал (при шлифовании), а также для резания твердых материалов, точки инструментов, изготовления различных деталей, химической и металлургической аппаратуры, работающей в сложных условиях высокой температуры и т.п. Карборунд относится к дефицитным продуктам и пользуется значительным спросом на современном российском и мировом рынках.

Известен способ получения карбида кремния одновременно с процессом графитации угольных изделий, включающий загрузку в электропечь угольных изделий и теплоизоляционной кремнийсодержащей шихты и термообработку при температуре выше 2000oC.

Недостатками известного способа являются низкая производительность, высокая себестоимость получаемой продукции, использование громоздкого и дорогостоящего оборудования, невозможность использования отходов других производств.

Изобретение направлено на резкое снижение производственных затрат на получение карборунда путем гравитационного разделения (обогащения) карборундсодержащих промышленных отходов предприятий, относящихся к иной отрасли индустрии и выпускающих электродную продукцию, с использованием принципиально иной технологии.

Основную массу электродной продукции, широко применяемой в различных областях промышленности, составляют так называемые графитированные электроды, характеризующиеся высокой термостойкостью и электропроводностью и являющиеся благодаря этому незаменимыми при производстве стали, машиностроительного чугуна, цветных металлов, каустической сода, магния, бериллия и других веществ. Одной из главных операций при производстве графитированных электродов является графитация предварительно произведенных электродных заготовок. Назначение процесса графитизации - упорядочение атомов углерода, составляющего вещественную основу заготовок, в структуру искусственного графита под воздействием высокой (более 2200 - 2800oC) температуры.

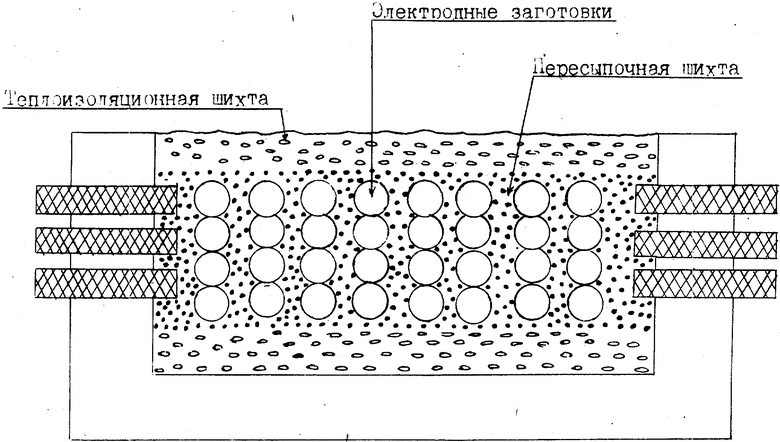

Процесс графитации электродных заготовок осуществляется в электрических печах сопротивления; схема загрузки печей показана на чертеже. Как видно из чертежа, загрузка печи представляет собой чередование заготовок и разделяющей их пересыпки, окруженных со всех сторон слоем теплоизоляционной шихты. В качестве пересыпки (пересыпочной шихты) в основном используются сырой и графитизированный металлургические коксы или их смесь с размерами частиц от 10 до 40 мм. Теплоизоляционная шихта приготавливается из смеси кварцсодержащего песка (10%), кокса или антрацитового штыба (20%), древесных опилок (10%) и оборотной шихты (60%).

На загруженную в печь массу подается электрический ток, при протекании которого происходит разогревание загрузки. Удельное электросопротивление (УЭС) употребляемой для процесса графитации пересыпки примерно в 50 - 100 раз выше, чем УЭС заготовок. Благодаря этому практически все тепло, образующееся в результате прохождения электрического тока, выделяется в слое пересыпки, а нагрев соприкасающихся с последней электродных заготовок осуществляется вследствие контактной теплопроводности и теплового излучения от кусочков пересыпки.

Часть тепловой энергии передается из слоя пересыпки под влиянием тех же факторов (контактной теплопроводности и теплового излучения) и в теплоизоляционную шихту, вызывая ее разогрев, тем более высокий, чем ближе к слою "теплопроизводящей" пересыпки располагается теплоизоляционный материал. Под действием разогрева до температуры 2000 - 2200oC и выше в теплоизоляционной шихте печей графитации происходит синтез последнего (карборунда) из углерода, содержащегося в коксе или антраците, и кремния, содержащегося в кварцевой составляющей песка. После использования на протяжении одного или нескольких производственных циклов "отработавшая" теплоизоляционная шихта, содержащая карборунд, складируется в качестве отходов производства. Количество шихтовых отходов, накопившихся в отвалах на территориях электродных заводов, достигает десятков тысяч тонн и постоянно увеличивается; отвалы отходов занимают значительные по размерам территории, за использование которых заводами производится специальная оплата; отвальные массы развеваются ветром, что негативно сказывается на приземном слое атмосферы, а соответственно, и на здоровье людей, дышащих загрязненным воздухом.

Специальными исследованиями, выполненными в институте ВНИГРИуголь, установлено, что содержание карборунда в промышленных отходах, представленных "отработавшей" шихтой, достигает 20 мас.% и более. Существует возможность по меньшей мере частичного управления выходом и качеством карборунда, образующегося в теплоизоляционной шихте, путем оптимизации ее первоначального состава. Наиболее существенные результаты в этом отношении может быть использование в рецептуре шихты наиболее чистого (с содержанием кремнекислоты 98% и более) кварцевого песка и хлорида натрия, а также увеличение доли песка, используемого в шихте, с максимально возможным приближением к оптимальному его содержанию (по критерию наиболее интенсивного образования карборунда) порядка 50 - 55%, при условии, что это существенно не скажется на результатах основного производственного процесса - графитации электродных заготовок.

Сущность предлагаемого способа заключается в получении концентрированного карборунда путем его извлечения в качестве уже "готового" побочного продукта из отходов процесса графитации заготовок на предприятиях электродной промышленности. Решение данной технологической задачи обеспечивается тем, что карборунд имеет удельный вес порядка 3,2 г/см3, что значительно превышает удельные веса других компонентов "отработавшей" теплоизоляционной шихты - органической массы непрореагировавшего кокса и антрацита (порядка 1,7 г/см3), графита (примерно 2,25 г/см3), частиц кварцевого песка и золы угля (порядка 2,65 - 2,7 г/см3). Благодаря этому карборунд легко поддается выделению в виде достаточно чистого мономинерального концентрата с применением существующих технологий гравитационного обогащения в отсадочных машинах, на концентрационных столах и т.п.

Предлагаемый способ заключается в последовательной реализации следующих основных технологических процессов:

1) составление теплоизоляционной шихты в соответствии с рецептурой, обеспечивающей получение максимально возможного выхода и качества карборунда;

2) извлечение "отработавшей" теплоизоляционной шихты непосредственно из печей графитации или из отвалов;

3) измельчение и классификация "отработавшей" шихты с получением фракции менее 1,5 мм, соответствующей оптимальным размерам частиц абразивного материала;

4) разделение измельченной и просеянной "отработавшей" шихты в отсадочных машинах или на концентрационных столах с получением карборундового концентрата;

5) доводка, сушка, рассев, упаковка карборундового концентрата;

6) транспортировка хвостов обогащения во вторичные отвалы - отстойники.

Гравитационный метод является наиболее экономичным из существующих способов разделения минерального вещества и получения кондиционных концентратов тяжелых минералов. Благодаря этому материало-, энерго- и трудоемкость получения концентрированного карборунда по предлагаемому способу намного ниже, чем при использовании описанной выше, существующей в настоящее время технологии. Одновременно следует заметить, что производственное оборудование, необходимое для подготовки и гравитационного разделения "отработавшей" теплоизоляционной шихты с получением карборундового концентрата, достаточно компактно и может быть размещено на производственной площади не более 500 - 600 м2. Процесс гравитационного обогащения с использованием принципа отсадки экологически безвреден.

Получаемый концентрированный карборунд может частично использоваться предприятиями электродной промышленности для собственных нужд, в рамках применяемой ими технологии, а частично - реализоваться в сфере абразивной и других отраслей индустрии.

Освобожденные от карборунда хвосты гравитационного обогащения могут в последующем использоваться в качестве топлива для тепловых электростанций или как источник тонкозернистого графита, выделяемого посредством флотации.

Кроме того, достоинство предлагаемого способа заключается в возможности значительного сокращения экологически грязных отвалов на территориях предприятий электродной промышленности и высвобождения занятых отвалами земель.

В качестве конкретных доводов в пользу возможности практической реализации предлагаемых способов можно привести следующие данные и примеры, относящиеся к получению концентрированного карбида кремния из оборотной теплоизоляционной шихты Новочеркасского электродного завода в Ростовской области.

Минералогическим анализом, выполненным в институте ВНИГРИуголь, установлено, что содержание карборунда в отходах графитации (оборотной теплоизоляционной шихты) на Новочеркасском электродном заводе составляет 10,0 мас. %. Поскольку данном случае карбид кремния в отходах синтезируется спонтанно, без дополнительных материальных затрат, особо высокий его выход не является обязательным условием, поскольку главное в предлагаемом способе - возможность получения концентрата даже из относительно бедного, но практически бесплатного техногенного сырья.

Принципиальная возможность обогащения отходов графитации Новочеркасского электродного завода исследовалась в АО "Механобринжиниринг" (г. Санкт-Петербург). Из пробы с содержанием карборунда 8,9% получены концентраты с содержанием карборунда от 60 - 70 до 90% с извлечением (соответственно) 40 - 10%. Сделан вывод, что степень извлечения в производственном цикле будет определяться качеством исходного сырья, необходимым качеством конечного продукта и уточнением отдельных узлов технологической схемы, намеченной в процессе предварительных исследований и включающей следующие операции:

1) грохочение по классу 1 мм с доизмельчением плюсового продукта;

2) классификацию по зерну ± 0,2 мм с последующей концентрацией на столе двух классов крупности;

3) фильтрацию и сушку концентрата стола;

4) электростатическую сепарацию на гравитационном продукте;

5) обжиг проводящей фракции (в случае необходимости получения высококачественных концентратов).

Поскольку предлагаемая схема обогащения не содержит особо дорогостоящих элементов (сушка концентрата может осуществляться с использованием теплоотвода в процессе остывания печей), следует ожидать, что себестоимость получения товарного продукта будет значительно ниже его цены.

Для проверки реальности способа обеспечения наиболее высокого выхода и качества карборунда были выполнены экспериментальные исследования по синтезу карбида кремния в печах графитации Новочеркасского электродного завода из оптимизированной по составу шихты, %: высококачественный кварцевый песок - 54, антрацит шихты "Обуховская" - 35, древесные опилки - 9, соль поваренная - 2.

Шихта, помещенная в термостойкую графитовую трубу, была введена в печь графитации (зону с температурой порядка 2000oC) и выдержана в ней на протяжении рабочего цикла (примерно 100 ч). Из полученного продукта в институте ВНИГРИуголь выделен концентрат карбида кремния. Химический состав концентрата карбида кремния, мас.%: SiC - 99,33 - 99,43, Cсвоб - 0,02 - 0,09, Cобщ - 0,05 - 0,08, Si + SiO2 - 0,26 - 0,39. Абразивная способность фракции +100 - -80 мкм составляет 0,0921 г.

Из представленных данных следует, что полученный карбид кремния характеризуется высокой степенью чистоты и может быть использован при получении абразивных материалов и инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2018 |

|

RU2673821C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2020 |

|

RU2747988C1 |

| Способ получения карбида кремния | 2023 |

|

RU2810161C1 |

| КЕРНОВАЯ ПЕРЕСЫПКА ДЛЯ ПЕЧЕЙ ГРАФИТАЦИИ ЭЛЕКТРОДОВ | 1993 |

|

RU2061303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО УГЛЕГРАФИТА | 1991 |

|

RU2031835C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Способ фьюмингования металлсодержащих шлаков | 1991 |

|

SU1809838A3 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

| СПОСОБ ГРАФИТАЦИИ УГОЛЬНЫХ ИЗДЕЛИЙ | 1937 |

|

SU52908A1 |

Использование: получение огнеупорных и абразивных материалов. Сущность: в печь графитации загружают угольные изделия и теплоизоляционную кремнийсодержащую шихту - смесь кокса или антрацита, высококремнеземнистого кварцевого песка, древесных опилок и хлористого натрия. Песок и NaCl берут в количестве, не приводящем к ухудшению теплоизоляционных свойств шихты. Термообработку ведут при 2000oС. Обработанную шихту подвергают гравитационному разделению. Карбид кремния имеет химический состав, мас.%: С - 99,33 - 99,43, Сс в о б - 0,02 - 0,09; Feо б щ - 0,05 - 0,09, Si + SiO2 - 0,26 - 0,39, абразивная способность фракции + 100 - 80 мкм 0,0921 г. 1 ил.

Способ получения концентрированного карборунда как побочного продукта процесса графитации угольных заготовок, включающий загрузку в электропечь угольных изделий и теплоизоляционной кремнийсодержащей шихты и термообработку при температуре выше 2000oС, отличающийся тем, что в качестве теплоизоляционной кремнийсодержащей шихты используют смесь кокса или антрацита, высококремнеземистого кварцевого песка, древесных опилок и хлористого натрия, причем песок и хлористый натрий берут в количестве, не приводящем к ухудшению теплоизоляционных свойств шихты, а отработанную шихту по окончании процесса подвергают гравитационному разделению.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 52908, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

1998-04-20—Публикация

1995-09-15—Подача