Область техники

Изобретение относится к неорганической химии и касается получения карбида кремния, который может быть использован для получения керамики, абразивного инструмента, высокотемпературных нагревательных элементов, в качестве восстановителей при производстве черных и цветных металлов и раскислителя стали.

Уровень техники

Карбид кремния получают карботермическим восстановлением диоксида кремния в электрических печах сопротивления.

Известен способ получения концентрированного карборунда как побочного продукта процесса графитации угольных заготовок (патент РФ №2108969, С01В 31/04, опубл. 10.04.98), включающий загрузку в электропечь угольных изделий и теплоизоляционной кремнийсодержащей шихты и термообработку при температуре выше 2000°C, в качестве теплоизоляционной кремнийсодержащей шихты используют смесь кокса или антрацита, высококремнеземистого кварцевого песка, древесных опилок и хлористого натрия, причем песок и хлористый натрий берут в количестве, не приводящем к ухудшению теплоизоляционных свойств шихты, а отработанную шихту по окончании процесса подвергают гравитационному разделению. Недостатком данного способа является то, что карбид кремния образуется с совершенной структурой, которая обладает низкой скоростью взаимодействия с оксидами металлов при применении карбида кремния в восстановительных процессах.

Известен способ получения карбида кремния (патент РФ №2627428, С01В 31/04, опубл. 08.08.2017), включающий в себя дозирование кремнеземсодержащих материалов и углеродистых восстановителей, загрузку их в электрическую печь сопротивления и ведение восстановительной плавки, при этом вокруг керна загружают слой шихты, содержащей кварцит фракцией 6-10 мм, затем следующим слоем загружают шихту, содержащую кварцевый песок и/или кварцит фракцией 0,3-6,0 мм, после чего в верхнюю часть печи и на периферию загружают слой шихты, содержащий кварцевый песок фракцией менее 0,3 мм и мелкодисперсный кремнезем фракцией менее 0,22 мм, при следующем соотношении компонентов кремнеземсодержащего сырья, мас. %: кварцит фракцией 6,0-10 мм; 20-30 кварцевый песок (кварцит) фракцией 0,3-6,0 мм; 50-70 кварцевый песок фракцией менее 0,3 мм 5-8; мелкодисперсный кремнезем фракцией менее 0,22 мм 5-15. Недостатком данного технического решения является низкая реакционная способность полученного карбида кремния.

Известна шихта для получения карбида кремния (патент РФ №2627428 С01В 31/04, опубл. 08.08.2017) карботермическим восстановлением кремнеземсодержащего материала, включающая кремнеземсодержащий материал, нефтяной кокс, поваренную соль и древесные опилки, а в качестве кремнеземсодержащего материала кремнисто-углеродистый сланец. Недостатком данного способа является применение в качестве компонента шихты кремнезем-углеродистого сланца, что приводит к увеличению примесей в конечной продукции.

Известна шихта для получения карбида кремния, где в качестве кремнеземсодержащего материала используется кварцевый песок, в качестве углеродистых восстановителей нефтяной кокс и антрацит (Парада А.Н., Гасик М.И. Электротермия нерудных материалов. М, Металлургия, 1990, 260 с.).

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога.

Недостатком, данного способа является низкая реакционная способность применяемых углеродистых восстановителей и высокий расход технологической электроэнергии.

В основу изобретения положена задача по вовлечению в производство карбида кремния техногенных отходов, направленная на повышение технологических свойств карбида кремния, снижение расхода нефтяного кокса.

При этом техническим результатом является снижение расхода технологической электроэнергии на производство карбида кремния.

Раскрытие изобретения

Поставленная цель достигается тем, что в качестве восстановителей для получения карбида кремния совместно с нефтяным коксом применяются мелкодисперсные восстановители, фракцией 0-5 мм, применяемые в восстановительных процессах технического кремния: древесного и малозольного каменного углей, являющиеся отходами при подготовке восстановителей для производства кремния. Данные углеродистые материалы обладают большей реакционной способностью, чем нефтяной кокс (Мизин В.Г., Серов Г.В. Углеродистые восстановители для ферросплавов. - М, Металлургия; 1976, - 272 с.), что увеличивает скорость взаимодействия кремнезема и углерода, повышает технико-экономические показатели получения карбида кремния и снижает расход электроэнергии на получение карбида кремния. Одновременно снижается расход нефтяного кокса на получение карбида кремния.

Осуществление изобретения

В лабораторной печи сопротивления проводили плавки получения карбида кремния с использованием отсевов древесного и каменного углей вместо нефтяного кокса. Во время проведения испытаний расчет замены нефтяного кокса проводился пропорционально углероду, вносимому каждым восстановителем (содержание углерода в нефтяном коксе 91%, в древесном угле 82,7%, в малозольном каменном угле 53,1%).

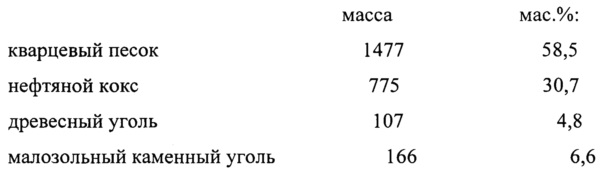

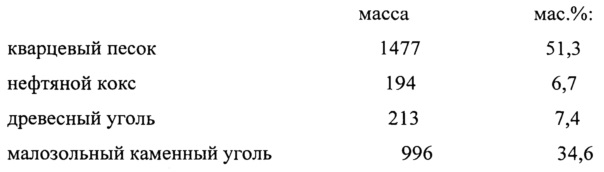

Пример 1. В печь сопротивления загружалась шихта, содержащая кварцевый песок и нефтяной кокс. Соотношение компонентов шихты для получения карбида кремния (типовая шихта) составило, мас. %:

Удельный расход электроэнергии составил 9,10 мВт-ч/т карбида кремния.

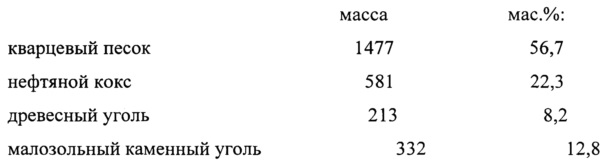

Пример 2. В последующем испытании в составе шихты часть нефтяного кокса, 20%, «была заменена на древесный уголь 10%, каменный уголь, 10%. Соотношение компонентов шихты составило:

Удельный расход электроэнергии составил 8,95 мВт-ч/т карбида кремния.

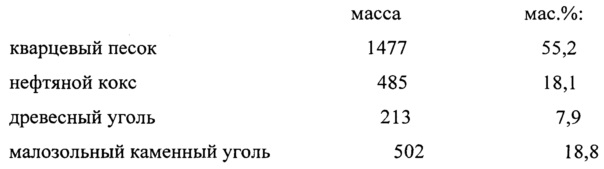

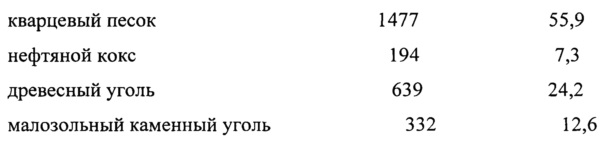

Пример 3. В составе шихты часть нефтяного кокса, 40%, была заменена на древесный уголь 20%, каменный уголь, 20%. Соотношение компонентов шихты составило:

Удельный расход электроэнергии составил 8,65 мВт-ч/т карбида кремния.

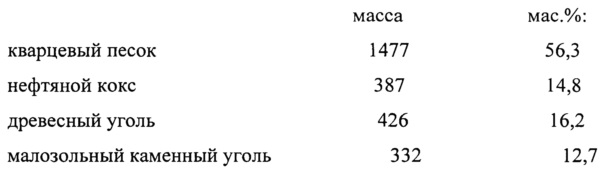

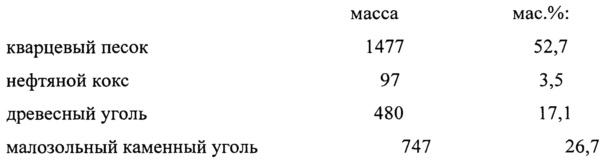

Пример 4. В следующем испытании в составе шихты нефтяной кокс, 50%, была заменена на древесный уголь 20%, каменный уголь, 30%. При данном соотношение углеродистых восстановителей состав шихты составил:

Удельный расход электроэнергии составил 8,55 мВт-ч/т карбида кремния.

Пример 5. В дальнейшем, в составе шихты было заменено 60% нефтяного кокса, на 40% древесного угля и 20% каменного угля. Соотношение компонентов в шихте составило:

Удельный расход электроэнергии составил 8,40 мВт-ч/т карбида кремния.

Пример 6. В «составе шихты 80% нефтяного кокса было заменено на древесный уголь 20%, каменный уголь, 60%. Соотношение составило:

Удельный расход электроэнергии составил 8,45 мВт-ч/т карбида кремния.

Пример 7. В следующем, в составе шихты доля нефтяного кокса составила 20%, древесного угля 60%, каменного угля 20%. Соотношение составило:

Удельный расход электроэнергии составил 8,25 мВт-ч/т карбида кремния.

Пример 8. В состав шихты 90% нефтяного кокса была заменена на древесный уголь 45% и каменный уголь 45%. Соотношение составило:

Удельный расход электроэнергии составил 8,30 мВт-ч/т карбида кремния.

С увеличением количества мелкодисперсных восстановителей, древесного и каменного углей в шихте, снижается количество нефтяного кокса и снижается расход электроэнергии на производство карбида кремния. Оптимальным составом шихты (примеры 3-8), при котором значительно снижается расход электроэнергии, считается состав, мас. %:

Шихта для производства карбида кремния с использованием в шихте в качестве восстановителя мелкодисперсных восстановителей древесного и малозольного каменного углей, является новизной технического решения и отвечает критерию существенное отличие.

Источники информации

1. Патент РФ №2108969, С01В 31/04, опубл. 10.04.98.

2. Патент РФ №2627428, С01В 31/04, опубл. 08.08.2017.

3. Патент РФ №2627428 С01В 31/04, опубл. 08.08.2017.

4. Парада А.Н., Гасик М.И. Электротермия нерудных материалов. М., Металлургия, 1990, 260 с.

5. Мизин В.Г., Серов Г.В. Углеродистые восстановители для ферросплавов. - М., Металлургия, 1976, - 272 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2019 |

|

RU2715828C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2020 |

|

RU2747988C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2018 |

|

RU2689586C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2627428C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2651032C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ВЫПЛАВКИ КРЕМНИЯ | 1992 |

|

RU2042721C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ | 2013 |

|

RU2544694C1 |

Изобретение относится к неорганической химии и касается получения карбида кремния. Предложена шихта для получения карбида кремния, включающая кроме кварцевого песка и нефтяного кокса дополнительные углеродистые восстановители: древесный и малозольный каменный уголь фракцией 0-5 мм при следующем соотношении компонентов, мас. %: кварцевый песок 51,3-56,7; нефтяной кокс 3,5-22,3; древесный уголь 7,9-24,2; малозольный каменный уголь 12,6-26,7. Технический результат – использование шихты предложенного состава позволяет снизить расход технологической электроэнергии на производство карбида кремния. 8 пр.

Шихта для получения карбида кремния, включающая кварцевый песок и нефтяной кокс, отличающаяся тем, что в качестве углеродистых восстановителей дополнительно содержит древесный и каменный уголь фракцией 0-5 мм при следующем соотношении компонентов, мас. %:

| US 4702900 A1, 27.10.1987 | |||

| Шихта для получения @ -Карбида кремния | 1986 |

|

SU1351877A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2627428C1 |

| Способ контроля выгрузки вязкого нефтепродукта из котла цистерны при пропарке | 1987 |

|

SU1544694A1 |

Авторы

Даты

2018-11-30—Публикация

2018-08-29—Подача