Изобретение относится к черной металлургии и может быть исйользо- вано при вьшлавке ферросплавов в рудовосстановительных электропечах.

Цепь изобретения - повышение электросопротивления смеси, увеличение извлечения ведущего элемента и снижение расхода коксика.

Восстановительная смесь для вьш- лавки ферросплавов содержит и комплексные отходы графитировочной шихты электродных заводов при следующем соотношении компонентовj мас.%: Коксик85-99

Отходы графитировочной шихты электродных заводов1-15 , Отходы графитированной шихты

электродных заводов содержат, мас.%

Карбид кремния Оксид кремния Оксид железа Оксид алюминия Оксид кальция Оксид магния Углерод

5-30 5-20 1-5 0,5-5 0,5-5 0,5-5 Остальное

Технологический процесс производства графитированных электродов и других видов графитированной продукции предусматривает на одной из стадий нагревание материала без доступа воздуха до высокой температуры (2200-2800°С) в специальных электрических печах.

Дл-1 более равномерного подвода тепла и предотвращения окисления электродную продукцию, уложенную штбелями в процессе графитации, засыпают высокозольным углеродным материалом в смеси с кварцевым песком. Графитаци ведут при 1800-2800 С.

В загружаемой таким образом печи тепловая энергия, вьиеляющаяся при прохождении через штабель электрического тока, расходуется на графи- тирование углеродных материалов и на образование отбросового материала, полученного в результате взаимодействия высокозольного згглеродного материала и кварцевого песка.

После окончания графитации электродной продукции засыпочный материал не имекнций дальнейшего использования, представляет собой отходы графитированной шихты, которые с успехо могут быть использованы в качестве восстановителя в составе шихты для

3217652

выплавки ферросплавов. В качестве восстановителя может быть использована также пыль и шламы газоочистки цехов производства графитированной j; продукции, представляющие собой отходы графитировочной шихты электродных заводов. В случае необходимости материал может быть получен специально составлением смеси, содержащей

Ш оксиды (SiOj, FeO, AljO) и углеродный материал с последующим воздействием высокотемпературной обработкой (вьш1е 1800°С).

Все компоненты, входящие в сосJ5 тав предлагаемой восстановительной смеси, являются полезными при выплавке ферросплавов, способствуют по- вьш1ению электросопротивления ванны печи и улучшению термодинамических и кинематических условий восстановления.

Кремний и углерод карбида кремния принимают участие в восстановлении окислов металлов. Оксид кремния, оксид кальция и оксид магния являются флюсующими компонентами, способст- вукмще снижению вязкости расплава. Двуокись железа и кремния, восстанавг- ливаясь, увеличивает содержание же30 леза и кремния в сплаве.

Предлагаемая восстановительная смесь для выплавки ферросплавов позволяет рационально и практически полностью утилизировать отходы гра35 фитировочной шихты электродных заводов.

В отходах графитированной шихты электродных заводов углерод распределен в элементарных объемах равно40 мерно и окружает пленкой каждую карбидную, оксидную и оксикарбидную частицу. Это обеспечивает значительное увеличение прочностных характеристик восстановителя, а также по45 вьшгает активное сопротивление ванны и улучшает другие технико-экономические показатели.

20

25

Выбор отходов графитировочной шихты в качестве восстановителя объясняется тем, что присущая этому матеиалу порода строения и существующие химические связи обеспечивают более высокое электросопротивление и хорошие термодинамические и кинетические условия физико-химических взаимодействий между составными компонентами в процессе вьшлавки ферросплавов.

Карбид кремния в отходах графи- тировочной шихты распределен равномерно по всему объему. -В процессе плавки в электропечи такое распределение микрочастиц карбида кремния в непосредственном соприкосновении с оксидами кремния и марганца играет положительную роль, повышая электросопротивление ванны печи в верхних горизонтах. В известных способах испольэ ования карбида кремния в качестве восстановителя .последний разлагается в зоне высоких температур ( 1500°С) на элементарный кремний и углерод, при этом кремний практически не усваивается металлом и улетучивается в виде паров кремния или моноокиси кремния. В предлагаемой восстановительной смеси для вьшлавки ферросплавов карбид кремния в отходах графитировочной шихты вступает в реакцию с находящимися в непосредственном,, соприкосновении с ним оксидами. Продукты реакции переходят в сплав по уравнению

пМеО + nSiC

+ СО

30

в результате протекания этой ре- ак1щи сокращается кратность шлака и, как следствие, уменьшаются потери ме- (талла с окислами шпака.Присутствие в отходах графитировочной шихты оксид- ной части способствует снижению вязкости шлака.35

Коксик в количестве 85-99% используется для полного восстановления окислов. При введении менее 85 мас.% коксика окислы восстанавливаются не

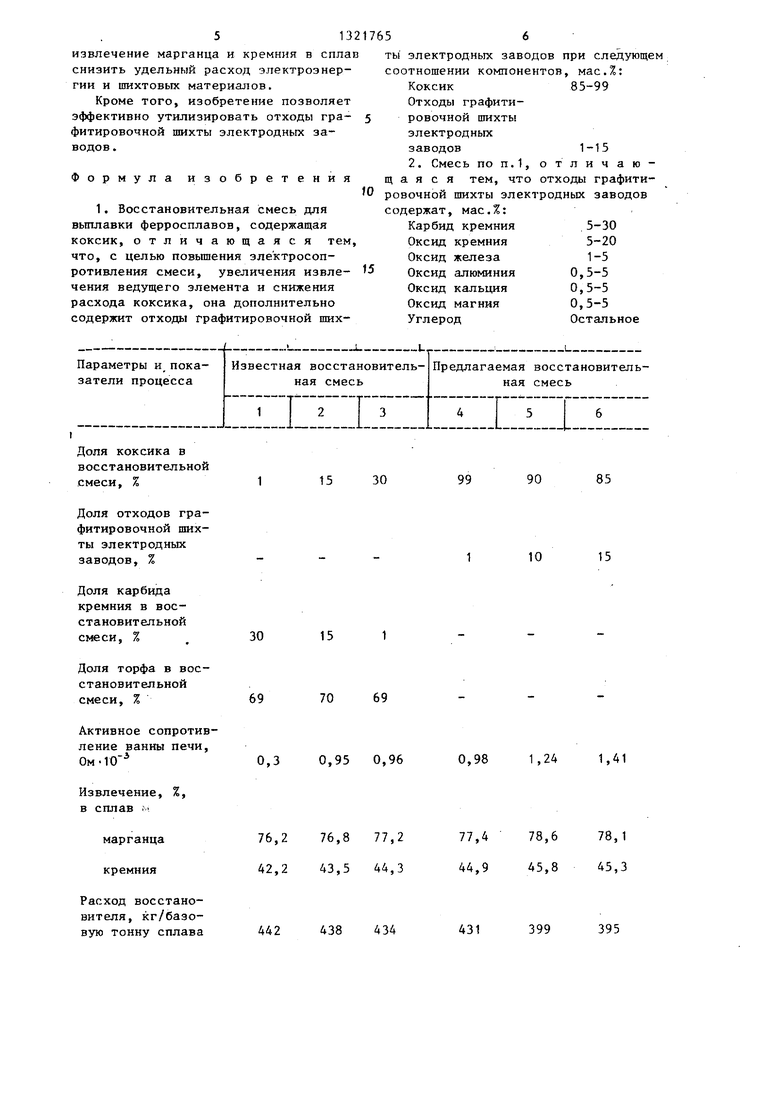

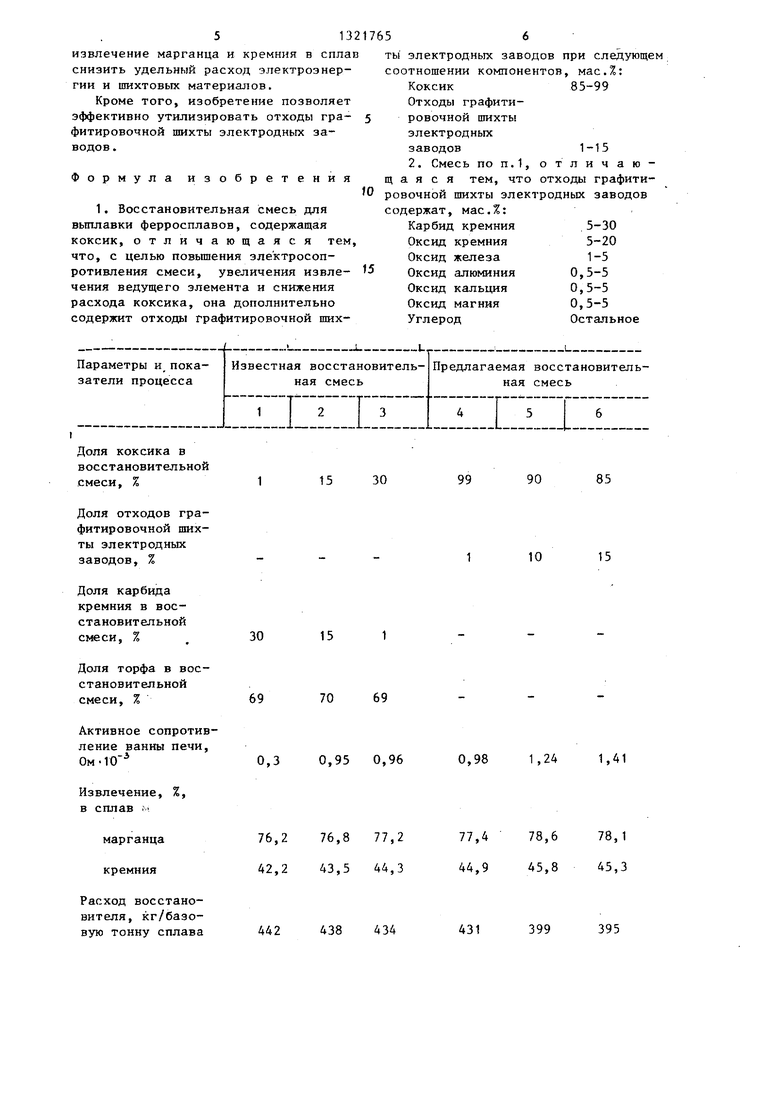

Шихту в печь загружают непрерьшн а вьшуск расплава производят периодически. В процессе плавки непре-. рывно контролируют активное сопроти ление ванны. Основные показатели вы лавки приведены в таблице.

Результаты исследований свидетел

ствуют о том что использование отхо дов графитировочной шихты электродных заводов в количестве 1-15% в со таве восстановительной смеси позвол

полностью, а при увеличении его коля-40 ет повысить активное сопротивление

чества более 99 мас.% резко снижается электросопротивление шихты, электроды сидят высоко, увеличиваются тепловые потери с колошника печи. В соответствии с ГОСТом коксик должен удовлетворять следующим требованиям содержание серы не должно превьшзать 2,0%, влаги не более 10,0%.

Содержание отходов графитировочной шихты обусловлено тем, что введение его в количестве менее 1,0% недостаточно для более полного процесса, восстановления окислов металла, а также создания ванны печи с высоким удельным электросопротивлением.

Введение отходов графитировочной шихты в восстановительную смесь в ко0

5

личестве более 15% приводит к тому, что не все компоненты отходов графитировочной шихты участвуют в процессе восстановления. Оставшаяся

5 часть компонентов переходит в шлак, что обусловливает повьшзенные кратности шлака и снижение извлечения ведущего элемента.

При использовании отходов графи0 тировочной шихты электродных заводов в составе восстановительной смеси в процессе выплавки протекают реакции экзотермического характера, что свидетельствует снижению расхода

5 электроэнергии на 1,0-1,5%.

Опыты по выплавке товарного сили- комарганца проводят в трехфазной электропечи мощностью 160 кВ-А. Для выплавки применяют неофлюсованный 0 марганцевый агломерат, кварцит и уг- леродистьш восстановитель в различных соотношениях (см. таблицу). Во всех вариантах соотношение агломерата и кварцита не изменяется и составляет 80 и 20% соответственно, т.е. наиболее характерное соотношение при выплавке сплава в промьшшенных условиях.

Шихту в печь загружают непрерьшно, а вьшуск расплава производят периодически. В процессе плавки непре-. рывно контролируют активное сопротивление ванны. Основные показатели выплавки приведены в таблице.

Результаты исследований свидетельствуют о том что использование отходов графитировочной шихты электродных заводов в количестве 1-15% в составе восстановительной смеси позволя5

0

5

ванны печи и улучшить основные показатели процесса - увеличить извлечение марганца и кремния и снизить расход дефицитного кокса. При вводе в восстановительную смесь отходов менее 1% эффект получается незначительным.

Более 15% отходов в смеси позволяет повысить активное сопротивление ванны, однако при этом снижается извлечение марганца и кремния. Это обу- словлено повьвпением кратности шлака . за счет вносимых отходами трудновосстановимых оксидов алюминия и кальция.

Использование предлагаемой восстановительной смеси для выплавки ферросплавов позволяет повьюить электросопротивление ванны печи, увеличить

51321765

извлечение марганца и кремния в сплав снизить удельный расход электроэнергии и шихтовых материалов.

Кроме того, изобретение позволяет эффективно утилизировать отходы гра- 5 фитировочной шихты электродных заводов .

т с

Формула изобретения

1. Восстановительная смесь для вьшлавки ферросплавов, содержащая коксик, отличающаяся тем, что, с целью повышения электросопротивления смеси, увеличения извлечения ведущего элемента и снижения расхода коксика, она дополнительно содержит отходы графитировочной ших

15

смеси.

%

30

13

69

70 69

0,3 0,95 0,96

76,2 76,8 77,2 42,2 43,5 44,3

442

438

434

ты электродных заводов при следующем соотношении компонентов, мас.%:

85-99

Коксик

Отходы графитировочной шихты электродных

заводов1-15 2. Смесь ПОП.1,отличающаяся тем, чтоотходы графитировочной щихты электродных заводов содержат, мас.%:

Карбид кремния5-30

Оксид кремния5-20

Оксид железа1-5

Оксид алюминия0,5-5

Оксид кальция0,5-5

Оксид магния0,5-5

УглеродОстальное

30

99

90

85

10

15

0,98 1,24 1,41

77,4 78,6 78,1 44,9 45,8 45,3

434

431

399

395

4340 4330 4315

2130 2120 2115

Редактор Н.Бобкова

Составитель К.Сорокин Техред Л.Олийнык

Закаэ 2725/20 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

4297 4276 4287

2108 .2069 2078

Корректор И.Эрдейн

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производтсва ферроникеля | 1989 |

|

SU1696564A1 |

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| Способ настройки многоступенчатого магнитооптического канала | 1975 |

|

SU527476A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2567412C2 |

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

Изобретение относится к области черной металлургии и может быть использовано при выплавке ферросплавов в рудовосстановительных электропечах. Целью изобретения является повышение электросопротивления смеси, увеличение извлечения ведущего элемента и снижение расхода коксика. Восстановительная смесь для выплавки ферросплавов содержит, мас.%: коксик 85- 99 и отходы графитировочной шихты электродных заводов 1-15. При этом отходы графитировочной шихты электродных заводов содержат, мас.%: карбид кремния 5-30; оксид кремния 5-20; оксид железа 1-5; оксид алюминия 0,5- 5; оксид кальция 0,5-5; оксид магния 0,5-5; углерод - остальное. Применение восстановительной смеси яЛЛ выплавки силикдмарганца позволяет повысить электросопротивление ванны электропечи на 3-45%, увеличить извлечение марганца и кремния в. сплав соответственно на 0,8-1,3Z и 1,4- 2,3% снизить расход коксика на 7-43 кг на тонну сплава. 1 з.п.ф-лы, 1 табл. (Л

| 0 |

|

SU387036A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Восстановительная смесь | 1973 |

|

SU451765A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-12-23—Подача