1

(21)4838651/26 (22) 12.06.90 (46)30.09.92. Бюл. №36

(71)Запорожский филиал Всесоюзного научно-исследовательского и конструкторского института Цветметавтоматика

(72)Ю.М. Поповкин, Н.И. Рогалева, В.П. Астахов и А.С. Тимченко

(56)Соседов В.П., Чалых Е.Ф. Графитация углеродистых материалов. М.: Металлургия, 1987, с. 108.

(54) СПОСОБ УКЛАДКИ УГЛЕРОДИСТЫХ ЗАГОТОВОК В ПЕЧИ ГРАФИТАЦИИ

(57)Сущность изобретения: заготовки укла7-Г

дывают в печь послойно горизонтальными рядами перпендикулярно продольной оси печи, заполняют пространство между заготовками углеродистой пересыпкой, над каждым горизонтальным рядом размещают слой диэлектрического материала. Каждый последующий ряд заготовок соединяют с предыдущим последовательно в цепь при помощи-токопроводящих перемычек, установленных в задней и передней стенках печи на расстоянии одного диэлектрического слоя со смещением в вертикальном направлении на один ряд заготовок. Токоподводы подсоединяют к нижнему и верхнему рядам заготовок. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| Способ пакетировки углеродных цилиндрических заготовок для графитации | 1988 |

|

SU1692937A1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНЫХ ЗАГОТОВОК | 1995 |

|

RU2140392C1 |

| Способ укладки электроднных цилиндрических заготовок в печи графитации | 1985 |

|

SU1350110A1 |

- Изобретение относится к технологии производства графита, в частности, к способам укладки углеродистых заготовок в печах графитации, и может быть использовано при формировании керна для графитации цилиндрических электродных заготовок в печах Ачесона.

Наиболее близким к заявляемому способу является способ укладки углеродистых заготовок в печи графитации. Согласно этому способу заготовки размещают перпенди- кулярно продольной оси печи рядами. Промежутки между рядами заполняются то- копроводящей пересыпкой. Керн печи состоит из двух частей, расположенных рядом, параллельно друг другу, и разделенных стеной из диэлектрического материала. Части керна электрически соединены друг с другом последовательно при помощи токопро- водящей перемычки, изготовленной из графитированных блоков, замурованных в

заднюю стенку печи. Токоподводы устанавливают только в передней стенке печи.

Наличие слоя токопроводящей пересыпки между заготовками в ряду и рядами и возможная разница в электропроводимости пересыпки и заготовок способствуют неравномерному распределению тока по сечению керна Кроме того, при питании печи графитации переменным током (для питания постоянным током необходимы сложные и дорогостоящие выпрямительные установки) при данном способе невозможно обеспечить равномерное распр ё де ленйе тй ка по сечению керна, т. к резко проявляется эффект близости между двумя половинами керна, что приводит к вытеснению тока к поверхности каждой половины керна, обращенной к распределительной стенке Части электродов, расположенные ближе к разделительной стенке пропускают через себя ток почти в 2 раза больший, чем части, расXJOs

ел

ел

положенные ближе к боковым стенкам печи. Это обстоятельство приводит к явно неравномерной температуре по ширине керна. В результате концы графитирован- ных электродов имеют неодинаковое удель- ное сопротивление.

Кроме того, для снижения реактивности печи обе части керна следует располагать как можно ближе друг к другу. Поэтому толщину разделительной стенки изготавлива- ют по возможности меньшей, уменьшается также слой теплоизоляционной шихты, контактирующей со стенкой. Разделительная стенка является наиболее тяжелым и сложным участком при таком способе укладки. Она подвергается воздействию очень высоких температур с двух сторон и часто нуждается в ремонте.

Целью изобретения является уменьшение удельного расхода электроэнергии и по- вышение выхода графитированных изделий.

Это достигается тем, что в известном способе укладки углеродистых заготовок в печи графитации, включающем послойное размещение заготовок горизонтальными рядами перпендикулярно продольной оси печи с использованием диэлектрического слоя, установку токопроводящих перемычек в задней стенке печи и токоподводов в пе- редней стенке, ввод между заготовками углеродистой пересыпки, размещают слой диэлектрического материала над каждым горизонтальным рядом заготовок, токопро- водящие перемычки дополнительно уста- навливают в передней стенке печи. При этом перемычки в обеих стенках печи устанавливают на расстоянии одного диэлектрического слоя в вертикальном направлении. Перемычки, расположенные в одной стенке, смещают относительно перемычек другой стенки на один ряд заготовок и соединяют каждый предыдущий ряд с последующим, образуя последовательную цепь из рядов заготовок. Токоподводы под- соединены к концам образуемой цепи (к нижнему и верхнему рядам).

Отсутствие токопроводящей пересыпки между рядами и заключение каждого ряда заготовок между диэлектрическими слоями обеспечивают направленное прохождение тока непосредственно по заготовкам без ответвления в разделительные межрядовые слои пересыпки. Это повышает качество графитации, повышая однородность свойств, обуславливающих электропроводность готовых изделий Электроэнергия в данном случае тратится преимущественно на нагрев заготовок с минимальными потерями на нагрев пресыпки, следовательно,

уменьшается расход электроэнергии на гра- фитацию и сокращается время процесса графитации, т. е. повышается производительность. (Соответственно уменьшается и выделение вредных газов СО, С02 со значительным сокращением количества токопроводящей пересыпки, т. е. улучшаются экологические показатели процесса).

Сечение ряда заготовок (керна печи) при такой укладке уменьшается до продольного сечения одной заготовки, что увеличивает сопротивление керна печи, как и электрическое последовательное соединение рядов заготовок с токоподводом к концам этой цепи. Увеличение сопротивления керна печи увеличивает время, в течение которого процесс графитации управляем, т. е. способствует повышению качества графитации, а также, увеличивая cos p снижает потери электроэнергии, следовательно, уменьшает расход электроэнергии на процесс.

Расположение одного ряда над другим, а не рядом, как в прототипе, приводит к тому, что ток не вытесняется к одному из концов заготовок (что приводит к неравномерному нагреву), а следовательно, и к нео днородности электропроводных свойств графитированных изделий), а распределяется по длине заготовки равномерно, что способствует получению изделий, однородных по качеству (в частности по электропроводности).

Незначительное же вытеснение тока к поверхности заготовок, обуславливающее больший нагрев поверхностных зон ее, не сказывается отрицательно на однородности свойств изделия, так как больший нагрев этих зон компенсируется и большей возможностью теплообмена этих зон по сравнению с центральной зоной заготовки.

Помимо этого отпадает необходимость в ремонте разрушающейся при графитации разделительной стенки, т. к. диэлектрический слой, играющий роль разделительной стенки, просто заменяется, как и пересыпка, при очередном цикле графитации.

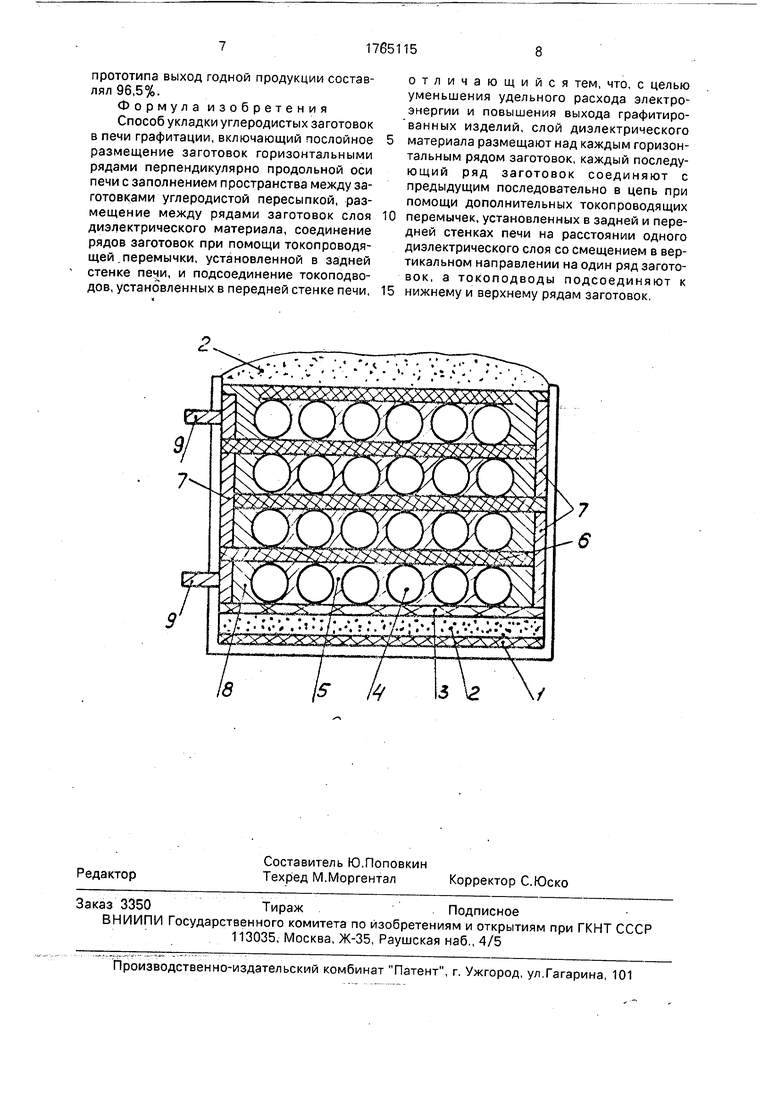

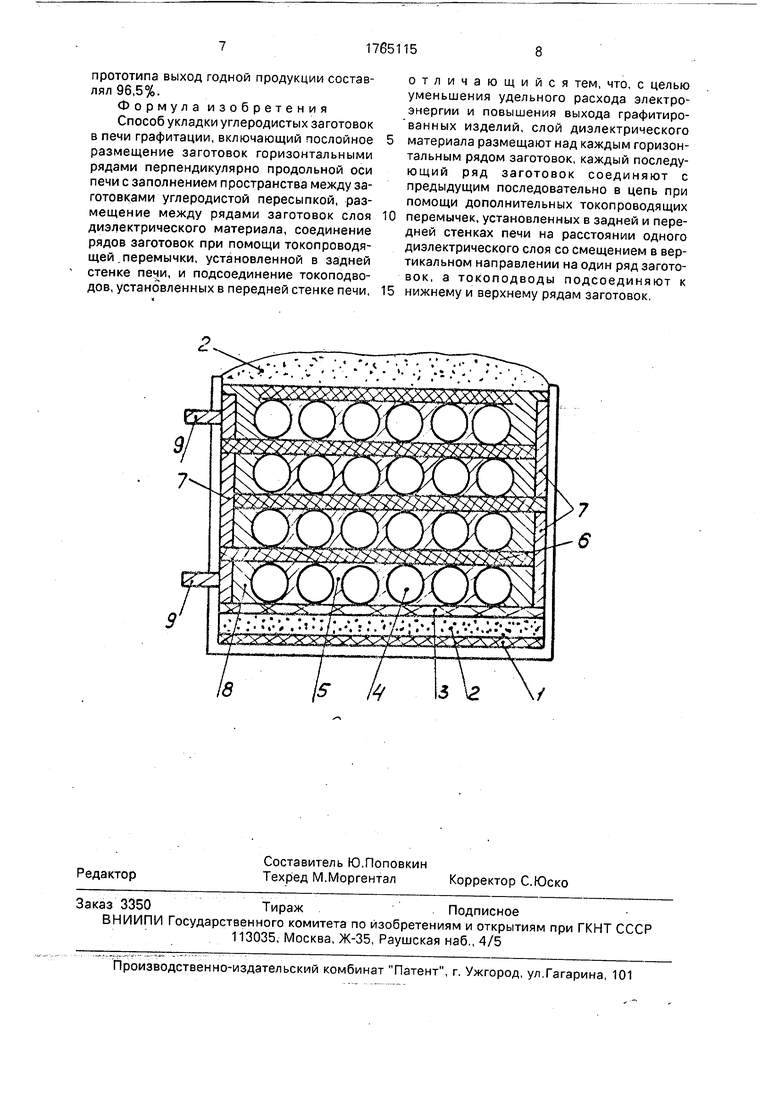

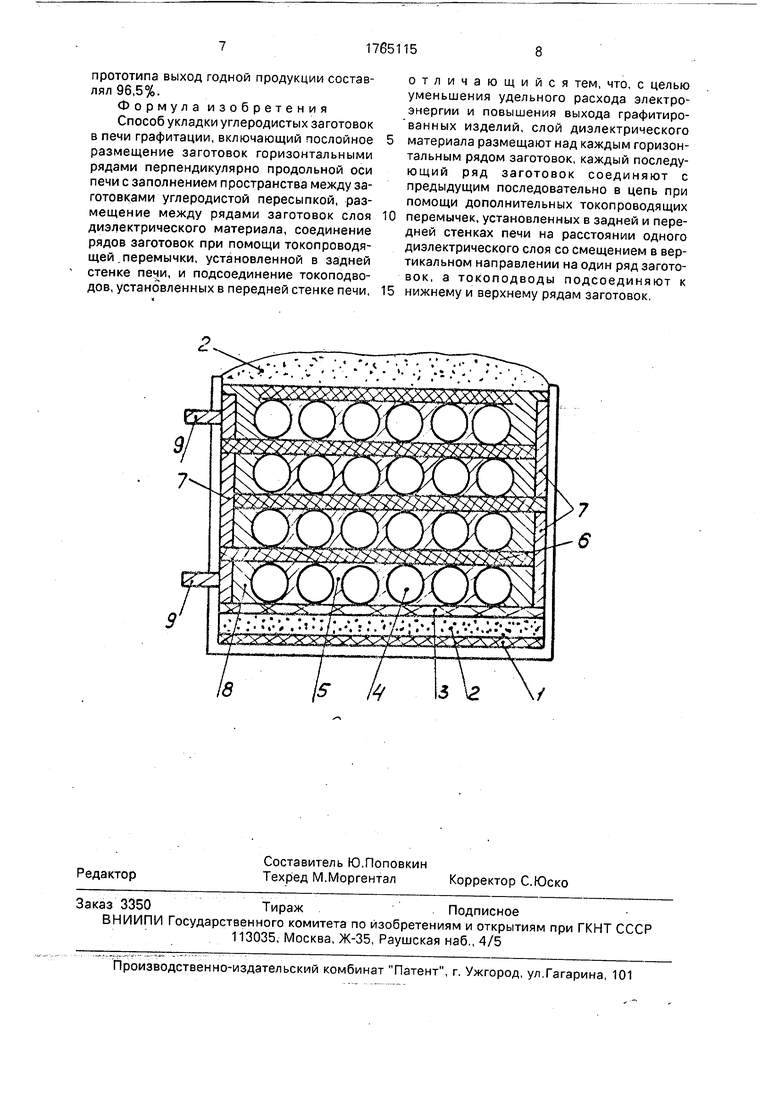

На чертеже представлена схема формирования керна печи графитации, вид сбоку

На кирпичную подину печи насыпают слой опилок 1,теплоизоляционной шихты 2 из смеси металлургического кокса, песка и древесных опилок. Затем насыпают слой 3 сырого металлургического кокса, укладывают углеродистые заготовки 4 в горизонтальный ряд. Пустоты в ряду между заготовками заполняют углеродистой пересыпкой 5, например, металлургическим коксом. Поверх ряда заготовок насыпают слой диэлектрического материала 6, например, из смеси оборотной шихты, коксового возврата, песка и древесных опилок. На диэлектрический слой укладывается очередной ряд заготовок и т. д. Каждый ряд заготовок соединяется с последующим (по торцам ряда) токопрово- дящей перемычкой 7, изготовленной из гра- фитированных блоков, которые устанавливают в противоположных (передней и задней) стенках печи. Устанавливаются перемычки на расстоянии диэлектрического слоя у торцевых сторон рядов, причем перемычки установлены в стенках со смещением на один ряд заготоряда с концом

вок, т. е. соединяют конец 1го

2го; начало 2го с началом 3го, конец 3го с концом 4го и т. д. в последовательную цепь.

Пространство между токопроводящими перемычками и соответствующим рядом заготовок (с которым эта перемычка должна быть электрически соединена) заполняют графитированным коксом 8.

Поверх керна насыпают слой 2 теплоизоляционной шихты. Через токоподводы 9 ток проходит через слой графитированного кокса 8 и далее через ряд горизонтально расположенных заготовок с пересыпкой между ними, токопроводящую перемычку, следующий ряд горизонтально расположенных заготовок с пересыпкой, и т. д.

Пример конкретного выполнения. (Спо- соб опробован на опытнопромышленной печи Днепропетровского электродного завода). Цилиндрические обоженные электродные заготовки диаметром 350 мм на основе нефтяного прокаленного кокса (ГОСТ 22898-78) и каменноугольного пека (ГОСТ 10200-73), взятых в соотношении, весовые % 78:22, загружают в графитировоч- ную электрическую печь сопротивления (загрузка печи 72,68 т. 4 трансформатора типа ТДНП каждый мощностью 9350 ВА, вторичный ток в начале компании 12 кА). На подину печи насыпают слой древесных опилок толщиной 40 мм, на который наносят слой теплоизоляционной шихты толщиной 700 мм. Устанавливают торцевые и боковые металлические щиты, закрепляют их и приступают к пакетировке керна. Насыпают слой сырого коксика толщиной 100 мм фракции 15 - 25 мм. Загружают на слой сырого коксика в печь с помощью крана углеродистые заготовки (D 350 мм), слегка раскатывают их. Затем, устанавливая деревянные шаблоны в верхнюю часть просветов между заготовками, располагают их под углом 90° к продольной оси печи параллельно друг другу. Расстояние между заготовками соответствует толщине шаблонов, размер зерен засыпки, применяемой для заполнения просветов между заготовками - 15 - 25 мм (0,05

диаметра заготовки). Извлекают деревянные шаблоны. Затем в торце ряда (противоположном торцу печи с токоподво- дами) устанавливают токопроводящую перемычку, состоящую из графитированного материала, высотой 800 мм. Пространство между перемычкой и рядок заготовок, а также токоподводом и рядом заготовок заполняют графитированным коксом фракции 30 мм. Далее, поверх установленного ряда заготовок насыпают слой диэлектрического материала толщиной 100 мм, состоящего из смеси оборотной шихты, коксового возврата, песка и древесных опилок в объемном соотношении 60 : 20 : 10 : 10. Затем аналогично укладывают следующий ряд заготовок, насыпают с помощью шаблонов слой металлургического кокса. Вынимают деревянные шаблоны и в торце этого ряда (уже в противоположном торце графитировочной печи), устанавливают токопроводящую перемычку (нижний конец перемычки находится на уровне нижних точек заготовок этого ряда). Снова пространство между перемычкой и рядом заготовок заполняют графитированным коксом, поверх установленного ряда насыпают слой диэлектрического материала и действия по укладке повторяются до заполнения керна печи. Заполняют графитированным коксом (фракции 30 мм) пространства между последней токопроводя- щей перемычкой и последним рядом заготовок, а также между верхним токоподводом и этим рядом заготовок; засыпают слой боковой теплоизоляции и вынимают боковые и торцевые металлические щиты, насыпают верхний теплоизоляционный слой толщиной 700 мм. Печь подключают к соединенным параллельно 4-м печным трансформаторам (типа ТДНП, мощностью 9350 ВА каждый) и ведут подъем мощности по 300 кВт/ч до 4000 кВт, по 500 кВт/ч до 10000 кВт и по 2000 до максимума (16000 кВт).

В качестве диэлектрического материала вместо указанной выше смеси можно применять, например,керамические плиты.

Удельный расход электроэнергии на 1 т графитированной продукции для способа- прототипа составлял 4533 кВт ч, а для заявляемого способа 4500 кВт ч. Таким образом удельный расход электроэнергии на 1 т графитированной продукции при укладке по заявляемому способу уменьшается на 33 кВт ч по сравнению со способом-прототипом.

Выход продукции, имеющей требуемые показатели (в том числе и электропроводность) по всему объему изделия, составляет 97,5%, тогда как при применении способапрототипа выход годной продукции составлял 96,5%.

Формула изобретения Способ укладки углеродистых заготовок в печи графитации, включающий послойное размещение заготовок горизонтальными рядами перпендикулярно продольной оси печи с заполнением пространства между заготовками углеродистой пересыпкой, размещение между рядами заготовок слоя диэлектрического материала, соединение рядов заготовок при помощи токопроводя- щей.перемычки, установленной в задней стенке печи, и подсоединение токоподво- дов, установленных в передней стенке печи,

оС:..

. i/.

5

отличающийся тем, что, с целью уменьшения удельного расхода электроэнергии и повышения выхода графитиро- ванных изделий, слой диэлектрического материала размещают над каждым горизонтальным рядом заготовок, каждый последующий ряд заготовок соединяют с предыдущим последовательно в цепь при помощи дополнительных токопроводящих перемычек, установленных в задней и передней стенках печи на расстоянии одного диэлектрического слоя со смещением в вертикальном направлении на один ряд заготовок, а токоподводы подсоединяют к нижнему и верхнему рядам заготовок.

. « I .,

« . /

Авторы

Даты

1992-09-30—Публикация

1990-06-12—Подача